Противокоррозионные композиции для цинкосодержащего грунтовочного покрытия, содержащие полые стеклянные сферы и проводящий пигмент

Иллюстрации

Показать всеИзобретение относится к области противокоррозионных композиций для покрытия, а именно для защиты железных и стальных конструкций, при этом оно также относится к набору частей, содержащему данную композицию, а также к металлическим конструкциям, покрытым композицией. Композиция содержит a) систему связующего, выбранную из систем связующего на основе эпоксидной смолы, систем связующего на основе полисилоксана, систем связующего на основе полиуретана, систем связующего на основе циклизированного каучука и систем связующего на основе феноксисмолы, b) частицы цинка, c) непокрытые полые стеклянные микросферы и d) проводящий пигмент, выбранный из группы, включающей графит, углеродную сажу, пигменты на основе алюминия, черный железоокисный пигмент, легированный сурьмой оксид олова, слюду, покрытую легированным сурьмой оксидом олова, оксид индия и олова, углеродные нанотрубки, волокна на основе углеродной сажи, графен и любую их смесь. При этом указанная композиция дополнительно содержит растворитель. Технический результат заключается в улучшении коррозионной стойкости металлических конструкций. 4 н. и 13 з.п. ф-лы, 9 табл., 6 пр.

Реферат

Настоящее изобретение относится к области противокоррозионных композиций для покрытия, а именно композиций для покрытия, предназначенных для защиты железных и стальных конструкций. Конкретно, настоящее изобретение относится к композициям для покрытия, содержащим цинк в виде частиц, проводящие пигменты и полые стеклянные сферы, например, для покрытий на основе эпоксидной смолы.

Предпосылки изобретения

Цинкосодержащие грунтовочные как органические, так и неорганические покрытия широко используются в судостроении и при нефтедобыче на шельфе, а также могут предусматриваться, например, для мостов, контейнеров, на нефтеперерабатывающих заводах, в нефтехимической промышленности, на электростанциях, в емкостях для хранения, подъемных кранах, ветроэнергетических установках и деталях стальных конструкций строительных конструкций, например, аэропортов, стадионов, высотных зданий. Такие покрытия могут быть на основе множества систем связующего, таких как системы связующего на основе силикатов, эпоксидной смолы, полиуретанов, циклизированных каучуков, феноксисмолы, эпоксиэфира, уретан-алкидной смолы и т.д.

В цинкосодержащих грунтовочных покрытиях цинк применяют в качестве проводящего пигмента для получения анодно-активного покрытия. Цинк выступает в роли материала протекторного анода и защищает стальную подложку, которая выступает в роли катода. Стойкость к коррозии зависит от передачи гальванического тока посредством цинкосодержащего грунтовочного покрытия, при этом сталь будет защищена гальванически при условии, что проводимость в системе сохраняется, а также имеется достаточное количество цинка, выступающего в роли анода. Таким образом, частицы цинкосодержащего пигмента в цинкосодержащих грунтовочных покрытиях упаковывают близко друг к другу, и цинкосодержащие грунтовочные покрытия обычно составляют с очень высокими загрузками цинкового порошка.

Различные подходы в предшествующем уровне техники были использованы для уменьшения загрузок цинка. В US 4621024 раскрыто нанесение покрытия на микросферы с металлической подложкой, такой как цинк, приводящее к общему снижению количества металлического компонента покрытия. В US 5252632 раскрыто применение полых стеклянных микросфер без покрытия для улучшения коррозионной защиты композиций для покрытия на основе цинка, а также снижения плотности композиции. Как в US 5580907, так и в US 6287372 раскрыты дальнейшие усилия для снижения количества цинковой пыли в композициях посредством внедрения микросфер. В WO 2008/125610 раскрыто включение определенных цинковых сплавов для улучшения коррозионной защиты композиций для покрытия. В ней дополнительно раскрывается, что проводящие пигменты, такие как углеродная сажа, могут улучшать ингибирование коррозии.

В WO 96/29372 раскрыты сухие композиции для покрытия, предназначенные для растворения в растворителе in situ, при этом указанные сухие композиции для покрытия содержат графит во избежание образования твердого осадка композиций для покрытия.

В WO 99/58274 раскрыта композиция для покрытия, содержащая модифицированную углеродом цинковую пыль, цинковую пыль и полые стеклянные сферы в основании на основе эпоксиэфирной смолы. Модифицированная углеродом цинковая пыль не является простой смесью углерода и цинка.

Однако все еще существует необходимость в улучшенной коррозионной стойкости металлических конструкций на основе стали, которая является экономически эффективной и которая обеспечивает снижение количества цинка, применяемого в защитных покрытиях.

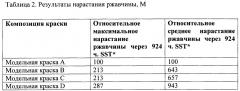

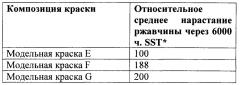

С целью обеспечения достаточной коррозионной защиты и обеспечения оптимальных характеристик покрытия необходимо указать требования для системы защитной краски наряду с соответствующими лабораторными испытаниями эксплуатационных параметров для оценки ее вероятной прочности. Применение новых технологий и составов краски также означает, что покрытия разрабатываются без или почти без применения последних достижений. Это привело к большему акцентированию на ускоренных лабораторных испытаниях для оценки характеристик покрытия. С помощью большинства таких ускоренных испытаний на воздействие внешней среды для их времени воздействия не смогут продемонстрировать отрицательных влияний визуально на неповрежденных покрытых поверхностях. Таким образом, уделяется особое внимание поведению покрытий вокруг искусственно созданных повреждений, например, задиров, при этом большинство предварительных испытаний на соответствие техническим условиям основаны, среди прочего, на нарастании ржавчины и образовании вздутий, а также отслоении от задиров, ISO 12944, NORSOK М-501, ISO 20340, NACE ТМ 0104, 0204, 0304, 0404 и т.д. (Weinell, С.Е. and S.N. Rasmussen, Advancement in zinc rich epoxy primers for corrosion protection, NACE International, paper no. 07007 (2007)). В таких ускоренных способах разрушения под влиянием атмосферных воздействий стремятся к усилению влияния от окружающей среды настолько, чтобы пробой пленки происходил быстрее (Mitchell, М.J., Progress in offshore coatings, NACE International, paper no. 04001 (2004)). Чем ниже нарастание ржавчины, тем лучше общие противокоррозионные характеристики.

Краткое описание изобретения

Улучшенная коррозионная стойкость металлических конструкций на основе стали достигается с помощью композиции для покрытия, содержащей:

a) систему связующего, выбранную из систем связующего на основе эпоксидной смолы, систем связующего на основе полисилоксана, систем связующего на основе полиуретана, систем связующего на основе циклизированного каучука и систем связующего на основе феноксисмолы,

b) частицы цинка,

c) полые стеклянные микросферы и

d) проводящий пигмент, выбранный из группы, включающей графит, углеродную сажу, пигменты на основе алюминия, черный железоокисный пигмент, легированный сурьмой оксид олова, слюду, покрытую легированным сурьмой оксидом олова, оксид индия и олова, углеродные нанотрубки, углеродные волокна и любую их смесь.

В одном варианте осуществления, предусматривающем особенно хорошую коррозионную стойкость, композиция для покрытия согласно настоящему изобретению содержит проводящий пигмент, выбранный из углеродной сажи, графита и любой их смеси.

Подробное описание изобретения

Следует понимать, что настоящее изобретение теоретически применимо по отношению к различным типам системы связующего, в которую может быть включен цинковый порошок, например, противокоррозионным композициям для покрытия стандартного типа. Некоторыми примерами в отношении них являются композиции для покрытия, содержащие систему связующего, выбранную из систем связующего на основе эпоксидной смолы, систем связующего на основе полисилоксана, систем связующего на основе полиуретана, систем связующего на основе циклизированного каучука и систем связующего на основе феноксисмолы. В одном варианте осуществления композиция для покрытия в соответствии с настоящим изобретением содержит систему связующего, выбранную из систем связующего на основе эпоксидной смолы, систем связующего на основе полиуретана и систем связующего на основе полисилоксана. В другом варианте осуществления композиция для покрытия в соответствии с настоящим изобретением содержит систему связующего, выбранную из систем связующего на основе эпоксидной смолы и систем связующего на основе полисилоксана. В еще одном варианте осуществления указанная система связующего представляет собой систему связующего на основе эпоксидной смолы.

Система связующего на основе эпоксидной смолы

Термин "система связующего на основе эпоксидной смолы" следует толковать как комбинацию одной или нескольких эпоксидных смол, любых отверждающих средств, любых реактивных разбавителей эпоксидной смолы, любых модификаторов эпоксидной смолы, любых смол-экстендеров, любых ускорителей отверждения эпоксидной смолы и любых пластификаторов эпоксидной смолы.

Примеры подходящих реактивных разбавителей эпоксидной смолы включают, например, монофункциональные глицидиловые эфиры или сложные эфиры алифатических, циклоалифатических или ароматических соединений, например, Araldite DY-E/BD от Huntsman Advanced Materials - Германия, Cardolite NC 513 от Cardanol Chemicals (США) и Cardura E10P от Momentive - Нидерланды.

Примеры подходящих модификаторов эпоксидной смолы включают, например, масла, производные масла, модифицированные масла, такие как льняное масло и его производные, касторовое масло и его производные, соевое масло и его производные.

Примеры подходящих смол-экстендеров включают, например, насыщенные полиэфирные смолы, поливинилацетат, поливинилбутират, сополимеры винилацетата и винилизобутилового эфира, сополимеры винилхлорида и винилизобутилового эфира, поливинилметиловый эфир, поливинилизобутиловый эфир, поливинилэтиловый эфир, модифицированные ароматические углеводородные смолы; сополимеры стирола, такие как стирол/бутадиеновые сополимеры; акриловые смолы; гидроксиакрилатные сополимеры; жирные кислоты и циклизированные каучуки.

Система связующего на основе эпоксидной смолы может содержать одну или несколько эпоксидных смол, выбранных из ароматических или неароматических эпоксидных смол (например, гидрогенизированных эпоксидных смол), содержащих несколько эпоксигрупп на молекулу, которые расположены внутри, на концах или в циклической структуре, вместе с любым подходящим отверждающим средством, выступающим в роли сшивающего средства. Комбинации с реактивными разбавителями, такими как из классов монофункциональных глицидиловых эфиров или сложных эфиров алифатических, циклоалифатических или ароматических соединений, могут быть включены с целью снижения вязкости, а также для улучшенных нанесения и физических свойств.

Полагают, что подходящие системы связующего на основе эпоксидной смолы включают эпоксидные и модифицированные эпоксидные смолы, выбранные из бисфенола А, бисфенола F, новолачных эпоксидных смол, неароматических эпоксидных смол, циклоалифатических эпоксидных смол, эпоксидированных полисульфидов и эпокси-функционализированных акриловых смол или любых их комбинаций. Определенная система связующего на основе эпоксидной смолы включает бисфенол А. Системы связующего на основе эпоксидной смолы могут быть стандартного типа, такие как эпоксидная смола на основе органических растворителей и на водной основе.

Примерами подходящих коммерчески доступных эпоксидных смол на основе органических растворителей являются:

Epikote 828 от Momentive (США), бисфенол типа А;

Araldite GY 250 от Huntsman Advanced Materials (Швейцария), бисфенол типа A;

Epikote 1004 от Momentive (США), бисфенол типа А;

DER 664-20 от Dow Chemicals (Германия), бисфенол типа А;

Epikote 1001 X 75 от Momentive (США), бисфенол типа А;

Araldite GZ 7071X75BD от Huntsman Advanced Materials (Германия), бисфенол типа А в ксилоле;

Araldite GZ 7071Х75СН от Huntsman Advanced Materials (Швейцария), бисфенол типа А;

DER 352 от Dow Chemicals (Германия), смесь бисфенола А и бисфенола F;

Epikote 235 от Momentive (США), смесь бисфенола А и бисфенола F;

Epikote 862 от Momentive (США), бисфенол типа F;

DEN 438-Х 80 от Dow Chemical Company (США), эпоксидный новолак;

Epikote 1009 от Momentive (США), бисфенол типа А;

DER 684-ЕК40 от Dow Chemicals (Германия), бисфенол типа A;

Epikote 154 от Momentive (США), эпоксидный новолак.

Примерами подходящих коммерчески доступных эпоксидных смол на водной основе являются:

Beckopox ЕР 385 W от Cytex Surface Specialities (Германия);

Epicote 3540 WY-55A от Momentive (США);

EPI-REZ DPW 6520 от Momentive (США);

Beckopox VEP 2381 W от Cytex Surface Specialities (Германия).

Система связующего на основе эпоксидной смолы может содержать одно или несколько отверждающих средств, выбранных из соединений или полимеров, содержащих по меньшей мере два реакционноспособных атома водорода, связанных с азотом.

Считается, что подходящие отверждающие средства для эпоксидных смол на основе органических растворителей включают амины или амино-функционализированные полимеры, выбранные из алифатических аминов и полиаминов (например, циклоалифатических аминов и полиаминов), полиамидоамины, полиоксиалкиленамины (например, полиоксиалкилендиамины), аминированные полиалкоксиэфиры (например, такие как коммерчески поставляемые "Jeffamine"), алкиленамины (например, алкилендиамины), аралкиламины, ароматические амины, основания Манниха (например, такие как коммерчески поставляемые "феналкамины"), амино-функционализированные силиконы или силаны, изоцианаты и в том числе аддукты аминов и их производные. В одном варианте осуществления отверждающие средства представляют собой полиамидоамины.

Примеры подходящих коммерчески доступных отверждающих средств представляют собой:

Jeffamine EDR-148 от Huntsman Corporation (США), триэтиленгликольдиамин;

Jeffamine D-230 от Huntsman Corporation (США), полиоксипропилендиамин;

Jeffamine D-400 от Huntsman Corporation (США), полиоксипропилендиамин;

Jeffamine Т-403 от Huntsman Corporation (США), полиоксипропилентриамин;

Ancamine 1693 от Air Products (США), циклоалифатический полиаминный аддукт;

Ancamine Х2280 от Air Products (США), циклоалифатический амин;

Ancamine 2074 от Air Products (США), циклоалифатический полиаминный аддукт;

Ancamide 350 А от Air Products (США), полиаминоамид;

Sunmide CX-105X от Air Products Inc., основание Манниха;

отверждающее средство Epikure 3140 от Momentive (США), полиамидоамин;

SIQ Amin 2030 от SIQ Kunstharze GmbH (Германия), полиамидоамин;

отверждающее средство Epikure 3115Х-70 от Momentive (США), полиамидоамин;

SIQ Amin 2015 от SIQ Kunstharze GmbH (Германия), полиамидоамин;

Polypox VH 40309/12 от Dow Chemicals (США), полиоксиалкиленамин;

СеТеРох 1490 Н от СТР Chemicals и Technologies for Polymers (Германия), полиоксиалкиленамин;

отвердитель эпоксидной смолы MXDA от Mitsubishi Gas Chemical Company Inc (США), аралкиламин;

диэтиламинопропиламин от BASF (Германия), алифатический амин;

Gaskamine 240 от Mitsubishi Gas Chemical Company Inc (США), аралкиламин;

Cardolite Lite 2002 от Cardanol Chemicals (США), основание Манниха;

Aradur 42 BD от Huntsman Advanced Materials (Германия), циклоалифатический амин;

изофорондиамин от BASF (Германия), циклоалифатический амин;

отверждающее средство Epikure 3090 от Momentive (США), аддукт полиамидоамина с эпоксидной смолой;

Crayamid Е260 Е90 от Arkema (Франция), аддукт полиамидоамина с эпоксидной смолой;

Crayamid 140 от Arkema (Франция), аминополиамидная смола;

Aradur 943 СН от Huntsman Advanced Materials (Швейцария), аддукт алкиленамина с эпоксидной смолой;

Aradur 863 XW 80 СН от Huntsman Advanced Materials (Швейцария), аддукт ароматического амина с эпоксидной смолой;

Cardolite NC-541 от Cardanol Chemicals (США), основание Манниха;

Cardolite Lite 2001 от Cardanol Chemicals (США), основание Манниха.

Подходящие отверждающие средства для эпоксидных смол на водной основе могут включать аддукты аминов, выбранные из:

Beckopox EH 623 W от Cytex Surface Specialities (Германия);

Beckopox EH 613W от Cytex Surface Specialities (Германия);

EPICURE DPC 6870 от Momentive (США);

Epilink 660 от Air Products (Италия);

Epilink 701 от Air Products (Великобритания).

В одном варианте осуществления системы связующего на основе эпоксидной смолы содержат а) одну или несколько эпоксидных смол, выбранных из бисфенола А, бисфенола F и новолака; и b) одно или несколько отверждающих средств, выбранных из оснований Манниха, полиамидоаминов, полиоксиалкиленаминов, алкиленаминов, аралкиламинов, полиаминов, а также их аддуктов и производных. В дополнительном варианте осуществления системы связующего на основе эпоксидной смолы могут содержать как бисфенол А, так и полиамидоамины.

В другом варианте осуществления эпоксидная смола может иметь эпоксидный эквивалентный вес 100-9000, 100-2000, такой как 100-1500, например 150-1000, такой как 150-700.

В еще одном варианте осуществления системы связующего на основе эпоксидной смолы могут содержать одну или несколько эпоксидных смол на основе бисфенола А с эпоксидным эквивалентным весом 150-700 и один или несколько полиамидоаминов или их аддуктов и производных.

В одном варианте осуществления системы связующего на основе эпоксидной смолы представляют собой системы связующего, отверждаемые при окружающих условиях.

Для некоторых систем связующего на основе эпоксидной смолы композиция будет образовывать подходящую пленку без добавления отверждающего средства. Следовательно, в другом варианте осуществления отверждающее средство не добавляют в композицию краски.

В композиции для покрытия общее количество системы связующего на основе эпоксидной смолы в одном варианте осуществления может находиться в диапазоне от 15-80%, таком как 20-65%, например 30-50% по объему твердых веществ композиции для покрытия.

При применении в данном документе термин "водородные эквиваленты" предназначен для охвата только реакционноспособных атомов водорода, связанных с азотом.

Число "водородных эквивалентов" относительно одного или нескольких отверждающих средств представляет собой сумму вклада каждого из одного или нескольких отверждающих средств. Вклад каждого из одного или нескольких отверждающих средств в водородные эквиваленты определяют в граммах отверждающего средства, деленных на эквивалентный вес водорода в отверждающем средстве, где эквивалентный вес водорода в отверждающем средстве определяют как граммы эквивалента отверждающего средства на 1 моль активного водорода. Для аддуктов с эпоксидными смолами вклад реактантов перед образованием аддуктов применяют для определения числа "водородных эквивалентов" в системе связующего на основе эпоксидной смолы.

Число "эпоксидных эквивалентов" относительно одной или нескольких эпоксидных смол представляет собой сумму вклада каждой из одной или нескольких эпоксидных смол. Вклад каждой из одной или нескольких эпоксидных смол в эквиваленты эпоксидной смолы определяют в граммах эпоксидной смолы, деленных на эпоксидный эквивалентный вес, где эпоксидный эквивалентный вес эпоксидной смолы определяют как граммы эквивалента эпоксидной смолы на 1 моль эпоксигрупп. Для аддуктов с эпоксидными смолами вклад реактантов перед образованием аддуктов применяют для определения числа "эпоксидных эквивалентов" в системе связующего на основе эпоксидной смолы.

Отношение водородных эквивалентов одного или нескольких отверждающих средств к эпоксидным эквивалентам одной или нескольких эпоксидных смол может находиться в диапазоне от 20:100 до 120:100, в таком диапазоне как от 60:100 до 110:100 или от 70:100 до 100:110, или таком как от 80:100 до 110:100.

В качестве альтернативы, система связующего композиции для покрытия выбрана из систем связующего на основе полисилоксана, систем связующего на основе полиуретана, систем связующего на основе циклизированного каучука и систем связующего на основе феноксисмолы. Примеры таких коммерческих композиций для покрытия относятся к типу, в котором уже традиционно использовался цинковый порошок. Для системы связующего может быть или может не быть, в зависимости от конкретной системы связующего, необходимо отверждающее средство. Следовательно, в одном варианте осуществления система связующего содержит одно или несколько отверждающих средств. В другом варианте осуществления система связующего не содержит какого-либо отверждающего средства.

Другие подходящие системы связующего включают однокомпонентные покрытия, такие как системы связующего на основе полимеров на основе винила; сополимеры винилхлорида и винилизобутилового эфира; феноксисмола; полиуретаны; циклизированные каучуки, в том числе ароматические углеводородные смолы, такие как конденсаты нефтяных фракций. Обычно отверждающее средство не добавляют в однокомпонентные системы связующего такого типа.

Примерами таких коммерчески доступных смол, подходящих для однокомпонентных цинкосодержащих покрытий, являются:

Alplex CK 450, Cytec (на основе циклизированного каучука);

Phenoxy PKHH, InChem (на основе феноксисмолы).

Системы связующего на основе полисилоксана

Термин "система связующего на основе полисилоксана" следует толковать как систему связующего, содержащую по меньшей мере одну отверждаемую полисилоксан-модифицированную составляющую, где основная часть системы связующего состоит из полисилоксановых фрагментов, т.е. полисилоксановыми фрагментами представлено по меньшей мере 20% по объему твердых веществ, например, по меньшей мере 25% по объему твердых веществ, предпочтительно по меньшей мере 35% по объему твердых веществ, например, более 50% по объему твердых веществ системы связующего.

Полисилоксановый фрагмент следует толковать как включающий любые боковые органические заместители, такие как алкил-, фенил- и/или насыщенные циклические структуры, а также который может содержать отверждаемые заместители, примерами которых являются алкоксигруппы, ненасыщенные акриловые группы и т.д.

В одном варианте осуществления система связующего на основе полисилоксана представляет собой комбинацию одного или нескольких амино-функционализированных силикон-модифицированных соединений, одной или нескольких эпоксидных смол, любого полисилоксанового связующего или составляющей на основе полисилоксан-модифицированного связующего, любых аминосиланов, любых реактивных разбавителей эпоксидной смолы, любых модификаторов эпоксидной смолы, любых смол-экстендеров, любых ускорителей отверждения эпоксидной смолы и любых пластификаторов эпоксидной смолы.

Термин "амино-функционализированное силикон-модифицированное соединение" следует понимать в традиционном смысле, т.е. силиконовое соединение, например, силановое или полисилоксановое соединение, содержащее боковые и/или концевые аминогруппы. Иллюстративными примерами амино-функционализированных силиконовых соединений являются амино-функционализированные полисилоксаны и аминосиланы.

В дополнительном варианте осуществления настоящего изобретения амино-функционализированное силиконовое соединение(соединения) представляет собой/представляют собой амино-функционализированный(ые) полисилоксан(ы). Термин "амино-функционализированный полисилоксан" означает линейную или разветвленную полимерную составляющую, содержащую один или несколько полисилоксановых блоков и содержащую боковые и/или концевые функциональные аминогруппы.

Функциональные аминогруппы, например, могут быть введены в реактивный полисилоксан посредством аминосилана (т.е. аминосилана, такого как определен выше), см. US 4857608. Следует также понимать, что амино-функционализированный полисилоксан может быть получен in situ. В некоторых примерах гидроксил-функционализированный или алкокси-функционализированный полисилоксан реагирует с аминосиланом, посредством чего вводят функциональные аминогруппы. Например, аминосилан может реагировать с α,ω-дигидроксиполидиметилсилоксаном при температуре в диапазоне 20-80°С, предпочтительно с применением 0,4-5,0 алкоксигрупп аминосилана на силанольную группу полисилоксана. Если применяют избыток аминосилана или если не допускается переход реакции к завершению, в продукте может оставаться небольшое количество аминосилана. В одном варианте осуществления по меньшей мере один амино-функционализированный полисилоксан представляет собой продукт реакции полисилоксана и аминосилана.

Примерами амино-функционализированных полисилоксанов являются α,ω-диамино-функционализированные полисилоксаны (например, жидкости на основе полисилоксана). Иллюстративные примеры коммерчески доступных амино-функционализированных полисилоксанов являются SILRES HP 2000 (амино-функционализированный метилфенилсиликон) от Wacker Chemie - Германия; SF1708 (жидкость на основе амино-функционализированного полисилоксана) от General Electric Со. и т.д.

В другом варианте осуществления амино-функционализированное силиконовое соединение(соединения) представляет собой/представляют собой аминосилан(ы). В этом варианте осуществления предпочтительно присутствует составляющая на основе полисилоксанового связующего или полисилоксан-модифицированного связующего, выступающая в роли реактивного пластификатора/совместного связующего. Аминосиланы часто определяют как силаны формулы,

(RO)xR3-xSiR1NHR2,

где каждый R независимо выбран из С1-8алкила (например, метила, этила, гексила, октила и т.д.), С1-4алкил-О-С2-4алкила; арила (например, фенила) и арил-С1-4алкила (например, бензила); R1 выбран из -(СН2)2-4-, метил-замещенного триметилена и -(СН2)2-3-O-(СН2)2-3; R2 выбран из водорода и -(CH2)2-4-NH2; x представляет собой целое число 0-3, такое как 0, 1, 2 или 3.

Иллюстративными примерами аминосиланов являются (CH3O)3Si(CH2)3NH(CH2)2NH2; (CH3CH2OCH2CH2O)3Si(CH2)2NH2; (C2H5O)3Si(CH2)3NH2; (CH3OCH2CH2O)3Si(CH2)3NH2; (C2H5O)3Si(CH2)3O(CH2)3NH2; (C2H5O)2C6H5Si(CH2)3NH2; (C2H5O)3SiCH2O(CH2)2NH2; (C2H5O)3Si(CH2)3O(CH2)2NH2 и (C2H5O)2CH3Si(CH2)3NH2. Иллюстративными примерами коммерчески доступных аминосиланов являются Dynasilan АМЕО (3-аминопропилтриэтоксисилан) от Degussa ; KBM603 (N-β-аминоэтил-γ-аминопропилтриметоксисилан) от Shin Etsu и т.д.

Примеры "полисилоксанового связующего или полисилоксан-модифицированного связующего" включают полисилоксаны, характеризующиеся формулой,

,

где n представляет собой целое число 3-50, каждый R1 независимо выбран из С1-6алкила (например, метила, этила и т.д.); С1-6 гидроксиалкила (например, гидроксиметила, гидроксиэтила и т.д.); С1-6алкокси (например, метокси, этокси, пропокси и т.д.), и каждый R2 независимо выбран из силанола, С1-6алкила (например, метила, этила и т.д.); С1-6гидроксиалкила (например, гидроксиметила, гидроксиэтила и т.д.); С1-6алкокси (например, метокси, этокси, пропокси и т.д.). В варианте осуществления полисилоксановое связующее или полисилоксан-модифицированное связующее представляет собой полисилоксановое связующее, включающее метоксигруппы.

В еще одном варианте осуществления амино-функционализированное силиконовое соединение(соединения) представляет собой/представляют собой комбинацию амино-функционализированного полисилоксана(полисилоксанов) и аминосилана(аминосиланов), т.е. фаза связующего содержит один или несколько амино-функционализированных полисилоксанов, а также один или несколько аминосиланов. Данная комбинация может быть получена путем добавления амино-функционализированного полисилоксана (описанного выше) и аминосилана (определенного выше), или посредством применения продукта реакции между аминосиланом и полисилоксаном, при которой часть аминосилана остается непрореагировавшей.

"Одна или несколько эпоксидных смол" аналогичны эпоксидным смолам, описанным в разделе Система связующего на основе эпоксидной смолы выше.

Примеры подходящих коммерчески доступных эпоксидных смол включают, например, смолу Adeka ЕР-4080Е ADEKA Corporation - Япония (алифатическая эпоксидная смола) и Epikote 828 от Momentive (США), бисфенол типа А.

Другие подходящие системы связующего на основе полисилоксана описаны, например, в WO 96/16109, WO 01/51575 и WO 2009/823691.

Система связующего на основе полиуретана

Термин "система связующего на основе полиуретана" предназначена для обозначения системы связующего, содержащей в качестве исходных компонентов один или несколько ди- или полиизоцианатных компонентов и гидрокси-функционализированный компонент, содержащий две или более гидроксильные группы (двухкомпонентные системы), или содержащей в качестве исходных компонентов один или несколько изоцианатных форполимеров (обычно однокомпонентные системы).

Реакция (отверждения) изоцианатного компонента(компонентов) и гидрокси-функционализированного компонента(компонентов) в результате приводит к образованию уретановой функциональной группы.

Один тип системы связующего на основе полиуретана содержит

a) полиизоцианатный компонент и

b) гидрокси-функционализированный компонент, содержащий по меньшей мере две гидроксильных группы.

Образование поперечных связей, которое происходит, основано на реакции между полиизоцианатным компонентом а) и гидроксил-функционализированным компонентом b).

Подходящие полиизоцианаты для применения в качестве полиизоцианатного компонента а) в композиции включают известные полиизоцианаты из химии полиуретанов. Примеры подходящих низкомолекулярных полиизоцианатов с молекулярным весом от 168 до 300 включают гексаметилендиизоцианат (HDI), 2,2,4- и/или 2,4,4-триметил-1,6-гексаметилендиизоцианат, додекаметилендиизоцианат, 2,4-диизоцианато-1-метилбензол (толуолдиизоцианат, TDI), 2,4-диизоцианато-1-метилбензол, 1,4-диизоцианатоциклогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (IPDI), 2,4'- и/или 4,4'-диизоцианато-дициклогексилметан, 2,4- и/или 4,4'-диизоцианато-дифенилметан и смеси таких изомеров с их высшими гомологами, которые получают известным способом посредством фосгенирования конденсатов анилина/формальдегида, 2,4- и/или 2,6-диизоцианатотолуол и любые смеси таких соединений.

В одном варианте осуществления один или несколько полиизоцианатов выбраны из алифатических полиизоцианатов, например, гексаметилендиизоцианата (HDI), 2,2,4- и/или 2,4,4-триметил-1,6-гексаметилендиизоцианата, додекаметилендиизоцианата, 1,4-диизоцианатоциклогексана, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексана (IPDI), 2,4'- и/или 4,4'-диизоцианато-дициклогексилметана и 2,4- и/или 4,4'-диизоцианато-дифенилметана.

В некоторых вариантах настоящего изобретения композиция для покрытия также содержит один или несколько катализаторов, например, один или несколько, выбранных из тетраметилбутандиамина (TMBDA), N-алкилморфолинов, триэтиламина (TEA), 1,8-диазабицикло[5.4.0]ундецен-7 (DBU), пентаметилдиэтилентриамина (PMDETA), октоата цинка, диоктилолово дилаурата, дибутилолово дилаурата и дибутилолово оксида, в частности, из диоктилолово дилаурата, дибутилолово дилаурата и дибутилолово оксида. В других вариантах композиция для покрытия не содержит какие-либо такие катализаторы.

В одном варианте осуществления один или несколько полиизоцианатов, выбраны из ароматических полиизоцианатов, например, 2,4-диизоцианато-1-метилбензола (толуолдиизоцианата, TDI), 2,4-диизоцианато-1-метилбензола и смесей таких изомеров с их высшими гомологами, которые получают известным способом посредством фосгенирования конденсатов анилина/формальдегида, 2,4- и/или 2,6-диизоцианатотолуола и любых смесей таких соединений.

Однако предпочтительным является применение производных таких мономерных полиизоцианатов, традиционных для технологии покрытий. Такие производные включают полиизоцианаты, содержащие биуретовые группы.

Особенно предпочтительными модифицированными полиизоцианатами являются: N,N',N''-трис-(6-изоцианатогексил)-биурет и его смеси с его высшими гомологами, а также N,N',N''-трис-(6-изоцианатогексил)-изоцианурат и его смеси с его высшими гомологами, содержащими несколько изоциануратных колец.

Примерами подходящих коммерчески доступных полиизоцианатных смол являются:

Desmodur N3900 (ранее VP2410) от Bayer (Германия), алифатический полиизоцианат;

Desmodur N3600 от Bayer (Германия), алифатический полиизоцианат;

Desmodur N3800 от Bayer (Германия), алифатический полиизоцианат;

Tolonate HDT-LV2 от Rhodia (Франция), алифатический полиизоцианат;

Desmodur N3390 от Bayer (Германия), алифатический полиизоцианат;

Tolonate HDT90 от Rhodia (Франция), алифатический полиизоцианат;

Basonat HI 190 B/S от BASF (Германия), алифатический полиизоцианат;

Desmodur N75 от Bayer (Германия), алифатический полиизоцианат;

Bayhydur VP LS 2319 от Bayer (Германия), алифатический полиизоцианат;

Tolonate IDT 70 В от Rhodia (Франция), алифатический полиизоцианат;

Desmodur H от Bayer (Германия);

Basonat НВ 175 МР/Х BASF - Германия, алифатический полиизоцианат.

Примерами подходящих коммерчески доступных ароматических полиизоцианатных смол являются:

Desmodur L67 ВА (Bayer Material Science);

Desmodur E21 (Bayer Material Science);

Desmodur VL (Bayer Material Science);

Voratron EC 112 (Dow Chemicals);

Desmodur E23 (Bayer Material Science);

Desmodur E 1660 (Bayer Material Science);

Suprasec 2495 (Huntsman Advanced Materials).

Содержащие изоцианатную группу форполимеры и полуфорполимеры на основе мономерных простых или модифицированных полиизоцианатов, проиллюстрированных выше, и органические полигидроксильные соединения также являются предпочтительными для применения в качестве полиизоцианатного компонента а). Такие форполимеры и полуфорполимеры в целом характеризуются содержанием изоцианатных групп 0,5-30% по весу, предпочтительно 1-20% по весу, при этом их получают известным способом посредством реакции вышеуказанных исходных веществ при эквивалентном отношении NCO/OH от 1,05:1 до 10:1, предпочтительно от 1,1:1 до 3:1, после данной реакции необязательно следует дистилляционное удаление любых все еще присутствующих непрореагировавших летучих исходных полиизоцианатов.

Форполимеры и полуфорполимеры соответственно могут быть получены из низкомолекулярных полигидроксильных соединений с молекулярным весом от 62 до 299, таких как этиленгликоль, пропиленгликоль, триметилолпропан, 1,6-дигидроксигексан; низкомолекулярных гидроксилсодержащих сложных эфиров таких полиолов с дикарбоновыми кислотами типа, проиллюстрированного далее в данном документе; низкомолекулярных продуктов этоксилирования и/или пропоксилирования таких полиолов и смесей предшествующих многоатомных модифицированных или немодифицированных спиртов.

Однако форполимеры и полуфорполимеры предпочтительно получают из полигидроксильных соединений с относительно высоким молекулярным весом.

Такие полигидроксильные соединения содержат по меньшей мере две гидроксильные группы на молекулу (и в целом характеризуются содержанием гидроксильных групп 0,5-17% по весу, предпочтительно 1-5% по весу.

Примеры подходящих полигидроксильных соединений с относительно высоким молекулярным весом, которые могут применяться для получения форполимеров и полуфорполимеров, включают сложные полиэфирные полиолы на основе ранее описанных низкомолекулярных.

Примеры коммерчески доступных сложных полиэфирных полиолов включают:

Desmophen 651 МРА от Bayer (Германия);

Desmophen VP LS 2089 от Bayer Material Science (Германия).

Полиэфирные полиолы, которые получают известным способом посредством алкоксилирования подходящих исходных молекул, также подходят для получения содержащих изоцианатную группу форполимеров и полуфорполимеров. Примеры подходящих исходных молекул для полиэфирных полиолов включают ранее описанные мономерные полиолы, воду и любые смеси таких исходных молекул. Этиленоксид и/или полиленоксид являются особенно подходящими алкиленоксидами для реакции алкоксилирования. Такие алкиленоксиды могут быть введены в реакцию алкоксилирования в любой последовательности или в виде смеси.

Примеры коммерческих доступных полиэфирных полиолов включают:

Desmophen 1380 ВТ 03/2008 (ранее Desmophen 550 U) от Bayer Material Science (Германия);

полиол Voranol CP 450 от Dow Chemicals (Германия).

Также подходящими для получения форполимеров и полуфорполимеров являются содержащие гидроксильную группу поликарбонаты, которые могут быть получены посредством реакции ранее описанных мономерных диолов с фосгеном и диарилкарбонатами, такими как дифенилкарбонат.

Компонент b) основан на целых органических полигидроксильных соединениях или части органических полигидроксильных соединений, известных из химии полиуретанов, и включает как низкомолекулярные полигидроксильные соединения, так и полигидроксильные соединения с относительно высоким молекулярным весом, ранее изложенные для получения форполимеров и полуфорполимеров, подходящих для применения в качестве полиизоцианатного компонента а).

Особенно предпочтительными гидроксил-функционализированными изоцианат-реактивными соединениями, которые могут применяться в качестве компонента b), являются гидрокси-функционализированные полиакрилаты, известные для применения в полиуретановых покрытиях. Такие соединения представляют собой гидроксилсодержащие сополимеры олефин-ненасыщенных соединений со среднечисловым молекулярным весом (Mn), определенным с помощью давления насыщенного пара или мембранной осмометрии, составляющим 800-50000, предпочтительно 1000-20000 и более предпочтительно 5000-10000, и с содержанием гидроксильных групп 0,1-12% по весу, предпочтительно 1-10% по весу и наиболее предпочтительно 2-6% по весу. Данные сополимеры основаны на олефиновых мономерах, содержащих гидроксильные группы и олефиновые мономеры, которые не содержат гидроксильные