Способ комплексной диагностики рельсов

Иллюстрации

Показать всеСпособ комплексной диагностики рельсов относится к контрольно-измерительным устройствам для проверки состояния железнодорожных путей и может быть использовано при исследовании рельсового пути комплексом средств неразрушающего контроля, в том числе и для обнаружения микротрещин на поверхности катания рельсов. Способ состоит в том, на транспортное средство в известных относительных положениях устанавливают устройства: дефектоскопии, измерения неровностей и видеонаблюдения рельсов, перемещают транспортное средство вдоль рельсов, постоянно измеряют всеми устройствами состояние рельсов и сохраняют полученные результаты. При обнаружении участков рельсов с поверхностными дефектами или неровностями фиксируют изображения этих участков рельса при подсветке с разных ракурсов, выделяют наиболее контрастные по отношению к дефектам видеокадры и используют их при совместном анализе для оценки степени развития микротрещин и других поверхностных дефектов. В результате существенно повышается надежность и достоверность обнаружения микротрещин на поверхности головки рельсов при одновременном сокращении объема регистрируемой информации. 2 ил.

Реферат

Изобретение относится к контрольно-измерительным устройствам для проверки состояния железнодорожных путей и может быть использовано при исследовании рельсового пути комплексом средств неразрушающего контроля, в том числе и для обнаружения микротрещин на поверхности катания рельсов.

Железные дороги являются сложными инженерно-техническими объектами с повышенной ответственностью за безопасность перевозок. Основным объектом контроля являются рельсы - на предмет наличия внутренних дефектов (трещин, расслоений, повреждений головок и т.п.), а также внешних свойств рельсов в виде изменения геометрии рельсового пути, локальных дефектов поверхности катания, сколов и т.п.

Для контроля рельсов используются ультразвуковые (УЗ), магнитные (магнитодинамические (МД) и вихретоковые (ВТ)), оптические (визуальные, в том числе путем видеорегистрации) механические и другие методы неразрушающего контроля и соответствующие приборы [1]. Каждый из измерительных приборов содержит средства измерения, обработки, хранения и отображения результатов.

Контроль состояния рельсовых путей не должен существенно влиять на перевозки, что приводит к необходимости создания высокоскоростных, универсальных измерительных средств, осуществляющих всесторонний контроль состояния рельсов. Автоматические средства диагностики, как правило, не обеспечивают требуемый уровень достоверности, в результате чего возникают высокие вероятности «ложных тревог» и (или) пропуска дефекта.

На настоящее время наибольшую достоверность обеспечивают автоматизированные способы, основанные на взаимодействии измерительных устройств с оператором. При этом возможны два способа оценки полученных результатов: оперативный - позволяющий обнаружить дефекты в процессе измерений (в реальном масштабе времени) и адекватно реагировать на критическое состояние рельсового пути; лабораторный - предполагающий сохранение результатов измерений рельсового пути и передачу их в стационарный Центр для последующей обработки. Наиболее квалифицированный и достоверный результат получается при анализе данных диагностики в стационарных условиях. Однако для этого необходимо решить проблему передачи диагностической информации с мобильных средств в Центр обработки информации.

Объединение множества измерительной аппаратуры в вагоне-дефектоскопе позволяет производить диагностику рельсового пути быстрее и дешевле. Периодичность измерения приборами должна выбираться из скорости движения транспортного средства для достижения требуемой разрешающей способности. Оперативный контроль состояния рельсового пути при наличии большого количества разнородной измерительной аппаратуры требует наличия нескольких операторов. Обычно расшифровку результатов приходится проводить после окончания измерений.

По мере развития высокоскоростного движения определенной проблемой становятся параллельные поверхностные трещины (зарубежная терминология Head Checking [2]), возникающие в основном из-за повышенного воздействия колес локомотивов [3] на поверхность катания головки рельса. Микротрещины являются поверхностным образованием и возникают в результате напряженного взаимодействия колеса и рельса, которое подробно рассмотрено в [2 и 3]. Этот объект не включен в перечень стандартных типов дефектов головки рельса и введен в использование сравнительно недавно в Европейских странах, в частности, статьей [2], в том числе и термин “head checking”. Там же указывается, что такие предвестники опасных дефектов весьма распространены на европейских железных дорогах, особенно на участках со скоростным (от 140 до 200 км/ч) и высокоскоростным (выше 200 км/ч) движением.

Путем периодического шлифования головки рельсов удается предотвратить дальнейшее развитие этих трещин и переход их в опасные поперечные трещины. Но при этом необходимо весьма точно знать координаты участка пути, где появились эти трещины и параметры поверхностных параллельных трещин. В настоящее время эти параметры определяют путем визуального осмотра рельсов и иногда косвенным способом, используя данные вихретокового (ВТ) контроля рельсов. Естественно, первый способ весьма трудозатратен и субъективен, второй дает приближенные данные, т.к. результаты существенно зависят от зазора между датчиком ВТ метода и поверхностью рельса, состояния поверхности (влажное, сухое, загрязненное) и от скорости сканирования.

Проблема своевременного обнаружения микротрещин на поверхности катания головки рельса является весьма актуальной и полностью не решенной мировой проблемой. В связи с развитием высокоскоростного движения на российских железных дорогах проблема становится актуальной и для нашей страны. Поэтому для своевременного обнаружения микротрещин и принятия упреждающих мер необходимо разрабатывать эффективные способы их диагностики.

Известен способ [4] ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса, заключающийся в том, что на поверхности катания рельса устанавливают два электроакустических преобразователя, направленных на противоположные внутренние поверхности головки рельса, зондируют головку рельса, заключение о наличии и степени развития микротрещин производят на основе сравнения отраженных сигналов, принятых электроакустическими преобразователями от рабочей и нерабочей выкружек. Недостатком известного способа является низкая достоверность контроля, вынуждающая проводить дополнительный визуальный анализ для уточнения степени развития поверхностных микротрещин.

Известен способ [5] ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса, заключающийся в том, что на поверхности катания рельса устанавливают два наклонных электроакустических преобразователя зеркально относительно плоскости поперечного сечения рельса так, чтобы ультразвуковой зондирующий сигнал каждого из них после отражения от нижней выкружки попадал на верхнюю выкружку головки рельса, зондируют головку рельса, чувствительность приема каждого электроакустического преобразователя постоянно выбирают так, чтобы получать сигналы от металлургических неровностей на нижней выкружке головки рельса, при совместном анализе сигналов, полученных от рабочей выкружки головки рельса, определяют ориентацию микротрещин. Недостатком известного способа является низкая достоверность контроля, также вынуждающая проводить дополнительный визуальный анализ для уточнения степени развития поверхностных микротрещин.

Для уточнения степени развития микротрещин на поверхности головки рельсов используют различные видеосистемы, установленные на транспортных средствах (автомотрисах, диагностических вагонах и т.п.) [6].

Известно подвижное средство [7], на котором установлены видеокамеры для обнаружения объектов инфраструктуры и поверхностных дефектов в рельсах. Частота съемки согласована со скоростью движения подвижного средства. Недостатком известного устройства является низкая достоверность контроля, вызванная получением изображений дефектов на поверхности катания рельса только под одним фиксированным углом, возможным пропуском дефектов, ориентированных под неоптимальным углом к углу съемки.

Известно устройство [8], содержащее блок регистрации изображений объектов железнодорожной инфраструктуры из 9 видео (фото) камер и средств освещения в виде линейки светодиодов. Для лучшего обнаружения объектов камеры ориентированы вертикально вниз и наклонно вниз, таким образом, что каждый из рельсов ж.д. пути проходил между парами наклонных камер с внутренней и наружной стороны колеи. Недостатком известного устройства является сложность и дороговизна конструкции (9 камер), низкая достоверность контроля и сложность реализации технологии контроля, вызванная большим потоком регистрируемой видеоинформации.

Известно устройство [9] поиска поверхностных аномалий, где с целью надежного обнаружения поверхностных аномалий средство визуального наблюдения (например, видеокамеру) окружают несколькими источниками подсветки, наблюдают поверхность при подсветке с разных ракурсов и по результатам наблюдений делают вывод о наличии или отсутствии поверхностных аномалий. Использование последовательно включаемых источников подсветки повышает наблюдаемость поверхностных микротрещин и заметно упрощает и удешевляет конструкцию.

Недостатком известного устройства является низкая достоверность контроля, вызванная использованием для обнаружения и оценки поверхностных дефектов только одного (визуального) метода контроля. При сплошном контроле протяженных изделий (например, рельсов) производится регистрация неоправданно большого объема видеоинформации, резко усложняющего реализацию технологии в реальных условиях.

Наиболее близким к заявляемому является способ диагностики рельсов [10], заключающийся в том, что на транспортное средство в известных относительных положениях устанавливают устройства: дефектоскопии, измерения неровностей и видеонаблюдения рельсов, перемещают транспортное средство вдоль рельсов, измеряют скорость его перемещения и текущее положение относительно рельсов, постоянно измеряют всеми устройствами состояние рельсов, для чего устройствами дефектоскопии и измерения неровностей рельсов обнаруживают сигналы, свидетельствующие о подозрениях на дефекты и неровности, анализируют указанные сигналы и принимают решение о степени опасности соответствующих участков рельсов, вычисляют координаты этих участков по длине рельсов, при этом периоды измерений состояния рельсов всеми указанными устройствами выбирают, исходя из скорости перемещения транспортного средства и требуемой разрешающей способности поиска, повышают чувствительность обнаружения сигналов, свидетельствующих о подозрениях на дефекты и неровности, задерживают мгновенные сигналы измерений всех указанных устройств с учетом их относительного положения и скорости перемещения транспортного средства так, чтобы они относились к одним и тем же поперечным сечениям рельсов, и сохраняют полученные результаты, совместно анализируют сигналы всех устройств на участках рельсов с подозрениями на дефект или неровности, оценивают перспективное состояние участков рельсов.

Основными недостатками известных способов и устройств являются:

- низкая достоверность результатов контроля, вызванная получением изображения искомых дефектов под определенным, конкретным углом при равномерном освещении зоны дефекта. При этом многие поверхностные дефекты, расположенные не оптимально к углу освещения, могут быть пропущены;

- сложность реализации известного способа диагностики. Непрерывная видео регистрация поверхности катания рельсов в процессе движения транспортного средства приводит к фиксации неоправданно большого потока информации (более 2х Гб на км проверенного пути при наличии всего двух матричных камер или более 1 Тб за двухдневный объем контроля диагностического средства). При наличии 6 видеокамер (по 3 камеры на каждый рельс) регистрируемый поток видеоинформации дополнительно кратно возрастает. Передача такого потока в стационарные Центры обработки информации по беспроводным сетям становится невозможной и резко усложняет технологию использования и получения окончательных результатов диагностики о состоянии контролируемого объекта (данные можно передать только на носимом накопителе курьеру, что резко удлиняет время получения конечного результата и удорожает процесс).

Задачей, решаемой заявляемым способом, является повышение достоверности обнаружения микротрещин на поверхности катания рельсов с использованием комплекса средств диагностики при одновременном упрощении технологии контроля.

Для решения этой задачи в способе комплексной диагностики рельсов, заключающийся в том, что на транспортное средство в известных относительных положениях устанавливают устройства: дефектоскопии, измерения неровностей и видеонаблюдения рельсов, перемещают транспортное средство вдоль рельсов, измеряют скорость его перемещения и текущее положение относительно рельсов, постоянно измеряют всеми устройствами состояние рельсов, задерживают мгновенные сигналы измерений всех указанных устройств с учетом их относительного положения и скорости перемещения транспортного средства так, чтобы они относились к одним и тем же поперечным сечениям рельсов, и сохраняют полученные результаты, совместно анализируют сигналы всех устройств на участках рельсов с подозрениями на дефект или неровности, согласно заявляемому способу при обнаружении участков рельсов с поверхностными дефектами или неровностями фиксируют изображения этих участков рельса при подсветке с разных ракурсов, выделяют наиболее контрастные по отношению к дефектам видеокадры и используют их при совместном анализе для оценки степени развития микротрещин и других поверхностных дефектов.

Техническим результатом использования заявляемого способа является повышение информативности и достоверности контроля рельсов с одновременным улучшением технологии диагностики рельсового пути.

Основными особенностями заявляемого способа являются:

1. Получение изображений дефектного участка под разным ракурсом при оптимальном освещении;

2. Совместный анализ результатов многоракурсовых изображений и данных других средств дефектоскопии;

3. Относительная простота конструкции, реализующей предлагаемый способ с использованием минимального количества средств визуального наблюдения - видео (фото) камер и множества осветителей, освещающих участок под разными углами.

4. Экономичность конструкции, реализующей способ, вытекающей из п. 3. Стоимость осветителей на базе светодиодов на порядок ниже стоимости видео или фото камер с высоким разрешением.

5. Существенное сокращение объема фиксируемой информации по сравнению с многокамерными видео/фото системами непрерывного действия, а значит возможность передачи результатов контроля по беспроводным сетям, улучшая технологию диагностики рельсов в целом.

6. Высокая достоверность обнаружения поверхностных трещин благодаря использованию как минимум трех - четырех методов неразрушающего контроля (визуальный - с разных ракурсов, акустический (УЗ), магнитный (ВТ или МД) и измерение коротких неровностей).

Существенным отличием заявляемого способа является комплексная обработка дефектоскопических сигналов с формированием на этой базе управляющей команды для многоракурсной съемки аномального участка изделия. Выбор наиболее контрастного изображения для совместной обработки всех диагностических сигналов с целью получения достоверной информации о контролируемом объекте.

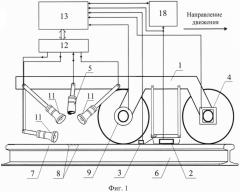

Заявляемый способ иллюстрируют следующие чертежи.

Фиг. 1 - вариант устройства, реализующего заявляемый способ, где:

1 - транспортное средство;

2 - электроакустические преобразователи УЗ метода контроля;

3 - индукционные датчики МД метода;

4 - микромеханические акселерометры;

5 - средство визуального наблюдения (видеокамера);

6 - контролируемый рельс;

7 - поверхность катания рельса;

8 - микротрещины на поверхности катания рельса;

9 - одометр;

10 - генераторно-приемный блок УЗ дефектоскопа;

11 - осветители;

12 - мультиплексор (коммутатор);

13 - блок управления и обработки.

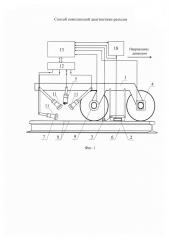

Фиг. 2 - изображение модели трещины на поверхности катания рельса при различных направлениях подсветки:

A) - трещина четко фиксируется;

B) - трещина практически не различима.

Рассмотрим возможность и особенности реализации заявляемого способа.

Структурная схема устройства (вариант), реализующего заявляемый способ, приведена на фиг. 1.

В качестве транспортного средства 1 в общем случае могут быть применены дефектоскопная тележка (специальная, третья тележка) вагона-дефектоскопа или ходовая тележка автомотрисы, самоходная тележка на рельсовом ходу или автомобиль-дефектоскоп на комбинированном ходу. Электроакустические преобразователи (ЭАП) 2 УЗ методов контроля и индукционные (или датчики Холла) 3 МД метода контроля устанавливают на тележке 1 с возможностью непосредственного контакта с контролируемым рельсом 6. Датчики неровности (микромеханические акселерометры) 4 и измеритель скорости перемещения (одометр) 9 тележки 1 устанавливают на буксах колесных пар тележки.

Для эффективной реализации МД метода контроля на осях колесных пар этой тележки могут быть расположены известные электромагниты (не показаны) для создания поля намагничивания в рельсах между колесами транспортного средства 1 (фиг. 1).

На поверхности катания 7 рельса 6 могут находиться поверхностные микротрещины 8, фиксацию которых с определенной степенью достоверности могут осуществлять как ЭАП 2, подключенные к генераторно-приемному блоку 10 УЗ дефектоскопа, так и датчики 3 МД (или ВТ) метода контроля. Для достоверного обнаружения указанных микротрещин 8 используют видеокамеру 5, также расположенную на раме транспортного средства 1. С целью обнаружения трещин любых ориентаций съемку видеокамерой 5 согласно заявляемому способу производят при освещении зоны обзора под разными углами с помощью N источников освещения 11. В качестве источников 11 могут использоваться светодиодные осветители высокой яркости, последовательно включаемые коммутатором (мультиплексором) 12, управляемым блоком 13.

С целью оптимизации объема регистрируемой информации видеосъемку поверхности катания 7 рельса 6, в отличие от известных способов, производят не непрерывно, а только по сигналу, формируемому блоком управления и обработки 13. Формирование сигналов запуска видео камеры 5 и последовательно осветителей 11 производится путем обработки по определенным алгоритмам в реальном масштабе времени дефектоскопических сигналов с датчиков 2 и 3 и датчика неровности 4 с учетом скорости движения транспортного средства 1, получаемой с одометра 9.

Ультразвуковые методы хотя и имеют т.н. «мертвую» зону [11], но благодаря использованию одно- или двукратно отраженным лучам от внутренних поверхностей головки рельса 6 способны обнаруживать микротрещины 8, развивающиеся от поверхности катания и имеющие весьма небольшую степень развития, сравнимую длиной волны используемых для обнаружения УЗ колебаний [4 и 5].

Магнитные методы (МД или ВТ) изначально предназначены для обнаружения поверхностных и подповерхностных трещин и позволяют с определенной степенью достоверности фиксировать наличие микротрещин 8 на поверхности катания 7 рельсов 6.

Наличие на определенном участке рельсового пути коротких неровностей, фиксируемых микромеханическими акселерометрами 4, размещенными на буксах ходовых тележек, также свидетельствует о возможных нарушениях состояния рельсов и требует более тщательного осмотра (фото или видео фиксации) и совместного анализа принятых сигналов.

В любом случае один из используемых методов неразрушающего контроля (УЗ, МД или система определения коротких неровностей) или все методы одновременно могут зафиксировать наличие микротрещин 8 и неровностей на поверхности катания рельса, что позволяет сформировать блоку обработки 13 управляющий сигнал для последовательного включения боковых N осветителей 11.

При появлении управляющего сигнала с блока 13 коммутатором 12 поочередно включаются боковые осветители 11 и синхронно с ними производится регистрация фото (видео) кадров дефектного участка 8 поверхности 7 (фиг. 2). Временной (а значит, и пространственный) разброс, в основном по длине рельса, вызванный последовательным подключением осветителей программно компенсируется (приводится в «единое сечение») в блоке обработки 13 с учетом скорости сканирования, известного временного интервала между временами включения осветителей и длительности съемки (единицы мкс).

При движении транспортного средства 1, например, со скоростью 60 км/ч за 1 мс (1000 мкс) с интервалом 100 мкс можно получить 10 видеокадров под разными углами подсветки (N = 10). Перемещение средства 1 по рельсам 6 при этом не превышает 17 мм и искомый объект (микротрещины 8 на поверхности катания 7 рельса) еще остаются в поле зрения видеокамеры 5 и осветителей 11. Компенсацию незначительного смещения кадров за указанный интервал осуществляется в блоке обработки 13 программным способом.

В качестве источника освещения 11 дефектного участка используются светодиодные фары, включаемые коммутатором 12 только на короткое время открытия затвора видеокамеры. Импульсная светодиодная подсветка, позволяет резко увеличить освещенность рельса и снизить энергопотребление (одна светодиодная фара создает уровень освещенности поверхности рельса, сравнимый с уровнем освещенности галогенной лампой 500 Вт).

В блоке обработки 13 осуществляется захват видеоданных, привязка к координате пути, упаковка в эффективный формат, выдача данных потребителям, хранение и управление зарегистрированными данными с возможностью автоматического выделения наиболее контрастного изображения трещины.

Следует отметить, что реализация предлагаемого способа позволяет не только детально фиксировать участки рельсов с поверхностными микротрещинами 8. Благодаря использованию датчика коротких неровностей 4 совместно с дефектоскопическими датчиками 2 и 3, способ позволяет осуществлять подробную видеофиксацию любых участков пути, имеющих как конструктивные (болтовые стыки), так и дефектные (пробуксовки, выколы закаленного слоя головки рельсов) неровности и требующие более пристального внимания обслуживающего путь пресонала. Но даже при такой подробной, многоракурсной и комплексной диагностике объем регистрируемой видео информации более чем в десятки раз меньше, чем при непрерывной видеорегистрации известными способами.

Например, при непрерывной съемке матричной видеокамерой участков пути по 0,5 м (0,6 м с учетом захвата соседних кадров) на участке протяженностью 10 км фиксируется 20 тыс. кадров одной камерой. При выборочной регистрации предлагаемым способом, из предположения наличия на рассматриваемом участке пути 48 стыков (по 4 температурно-разрядных стыка через каждые 800 м) и по 2 дефектных участка протяженностью 1 м на каждом км пути, фиксируется не более 120 кадров под конкретным углом освещения или 1200 кадров при многоракурсном (под 10 разными углами освещения (N = 10)), что более чем в 16 раз меньше, чем известным способом.

При этом объем регистрируемой информации уже становится приемлемым для оперативной передачи информации по беспроводным каналам как видеокадров отдельных участков, так и пакетно - участков протяженностью несколько км. Оптимизируя количество углов освещения дефектных участков (в отдельных случаях на практике можно ограничиться 4-мя (N = 4) углами подсветки) можно дополнительно уменьшать объем регистрируемой видеоинформации без заметного снижения качества. В общем случае выбор количества N источников освещения и углов их подсветки дефектного участка зависит от решаемых задач и может составлять от 4 до 36 (через каждые 10 градусов при круговом обзоре).

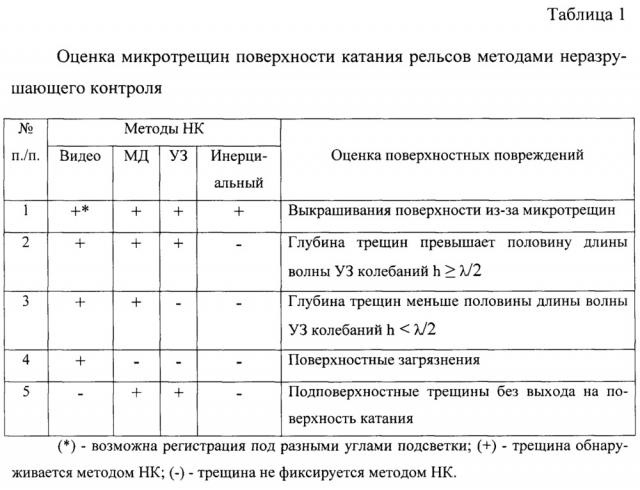

В качестве примера в табл.1 приведены возможные варианты ситуаций применительно к поверхностным трещинам при комплексной диагностике рельсов предлагаемым способом.

При наличии поверхностной трещины многракурсная видеосъемка под разными углами подсветки гарантирует получение приемлемого изображения трещины в одном или в нескольких кадрах. В зависимости от направления трещины (вдоль, поперек или под определенным углом) относительно продольной оси рельса, наиболее контрастной, выделяющей искомую трещину из N кадров, окажутся только один или два кадра, скорее всего при подсветке трещины перпендикулярно к ее преимущественной ориентации (фиг. 2, А). Автоматизацию выделения контрастных кадров из пакета полученных изображений дефектного участка для дальнейшего использования их при совместном анализе с данными дефектоскопии можно выполнить известными способами [12].

С целью оценки характера и степени развития микротрещин головки рельса анализ сигналов комплексного контроля в блоке управления и обработки 13 производится с учетом табл. 1 по специальному алгоритму. Например, отсутствие сигналов по УЗ каналам (пп. 3 и 4 табл.) может произойти тогда, когда глубина h проникновения трещины вглубь металла меньше половины длины воны λ упругих колебаний (для частоты УЗ колебаний 2,5 МГц - около 0,7 мм) и упругие колебания от дефектов малого размера не отражаются. Ориентацию трещины можно определить по номеру Ni (где i - порядковый номер источника, зафиксированного под конкретным углом к поверхности объекта) источника подсветки, при освещении которым получены контрастные кадры. Поочередное включение источников подсветки позволяет просматривать поверхность контролируемого объекта (рельса) в косых лучах, что существенно повышает качество обнаружения поверхностных аномалий.

Метод измерения коротких неровностей с помощью микромеханических акселерометров не будет формировать сигналы при отсутствии выкрашиваний и отслоений на участках с поверхностными микротрещинами (пп. 2-5 табл.). Вихретоковый (ВТ) метод (один из возможных вариантов магнитного методов НК) в данном случае не может обнаружить трещины с глубиной распространения более 2,7-3,0 мм. Таким образом, в процессе обработки результатов комплексной диагностики в блоке 13 с учетом возможностей каждого метода уже можно получить предварительную информацию о степени развития микротрещин и других поверхностных дефектов рельсов.

Каждый из применяемых в предлагаемом способе методов НК с той или другой степенью достоверности определяет параметры микротрещин: УЗ методы - по времени распространения упругих колебаний, ВТ метод - по протяженности трещины по длине рельса, МД метод - по амплитуде сигнала над трещиной. Совместный учет этих параметров и особенностей обнаружения трещин комплексного контроля в соответствии с табл. 1 дает дополнительную информацию об искомых дефектах.

Комплексный контроль и анализ диагностической информации способствует и минимизации ошибок типа «перебраковка». Например, при получении сигнала только от визуального метода контроля и отсутствии сигналов от других методов (п. 4 табл. 1) формируется вывод, что вероятнее всего это не микротрещины, а загрязнения поверхности катания рельса продуктами перевозочного процесса.

Таким образом проявляется положительный синергетический эффект применения нескольких методов контроля при обнаружении дефектов в рельсах и повышается достоверность результатов контроля.

Заявляемый способ комплексной диагностики рельсов реализуем, повышает информативность и достоверность контроля рельсов и улучшает технологию использования получаемой информации.

Несмотря на относительную простоту реализации и малый объем модернизации действующих систем, предлагаемый способ позволяет существенно повысить надежность и достоверность обнаружения микротрещин на поверхности головки рельсов при одновременном сокращении объема регистрируемой информации и совершенствования технологии использования результатов неразрушающего контроля.

Источники информации:

1. Марков А.А., Кузнецова Е.А. Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 2. Расшифровка дефектограмм. Практическое пособие в двух книгах. / Под ред. д.т.н. А.А. Маркова. - С-Пб.: Ультра Принт, 2014, 332 с.

2. Бели Я., Немеет И. Контактно-усталостные микротрещины головки рельса. Журнал ''Путь и путевое хозяйство'', №5, 2011.

3. Шур Е.А. Повреждения рельсов. - М.: Интертекст, 2012, 192 с.

4. Патент RU №2545493.

5. Патент RU №2015152448/28 (положительное решение от 12.01.2017).

6. Распоряжение ОАО РЖД от 08.12.2010 N 2537 р ОАО ''РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ'' http://jd-doc.ru/2010/dekabr-2010/5788-rasporvazhenie-oao-rzhd-ot-08-12-2010-n-2537r.

7. Патент US 2004263624.

8. Патент ЕР 1970279.

9. Патент RU 152858.

10. Патент RU 2474505.

11. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. Издание 2-е, переработанное и дополненное. - С-Пб.: Образование-Культура, 2013, 284 с.

12. Патент RU 2338222.

Способ комплексной диагностики рельсов, заключающийся в том, что на транспортное средство в известных относительных положениях устанавливают устройства: дефектоскопии, измерения неровностей и видеонаблюдения рельсов, перемещают транспортное средство вдоль рельсов, измеряют скорость его перемещения и текущее положение относительно рельсов, постоянно измеряют всеми устройствами состояние рельсов, задерживают мгновенные сигналы измерений всех указанных устройств с учетом их относительного положения и скорости перемещения транспортного средства так, чтобы они относились к одним и тем же поперечным сечениям рельсов и сохраняют полученные результаты, совместно анализируют сигналы всех устройств на участках рельсов с подозрениями на дефект или неровности, отличающийся тем, что при обнаружении участков рельсов с поверхностными дефектами или неровностями фиксируют изображения этих участков рельса при подсветке с разных ракурсов, выделяют наиболее контрастные по отношению к дефекту кадры и используют эти данные при совместном анализе степени развития микротрещин и других поверхностных дефектов.