Способ термообработки бревен

Иллюстрации

Показать всеИзобретение относится к деревообработке, а именно к технологии термообработки древесины, и может быть использовано на предприятиях деревообрабатывающей и других отраслей промышленности. Способ термообработки бревен, преимущественно используемых в качестве конструкционных материалов при возведении стен деревянных построек, заключается в том, что перед началом термообработки по всей длине каждого бревна в поперечном направлении равномерно сверлят отверстия для проникновения сушильного агента, не доходя на 2,5-3 см до центра бревна, при этом каждое сверление проводят со смещением по спиралевидной траектории, в торцах бревен высверливают отверстия на длину не менее 0,5-1 метра диаметром, соизмеримым с сердцевиной бревна, а термообработку бревна проводят с корой. Технический результат заключается в снижении брака при высокотемпературной обработке бревен. 2 ил., 2 табл.

Реферат

Изобретение относится к деревообработке, а именно к технологии термообработки древесины, и может быть использовано на предприятиях деревообрабатывающей и других отраслей промышленности.

Известный способ конвективной сушки древесины, преимущественно бруса или бревен, осуществляется следующим образом. Перед началом сушки вдоль продольной оси бруса или бревна на его противоположных сторонах выполняют пазы, вдоль которых направляют поток воздуха. Кроме того, паз в брусе выполняют со следующим соотношением размеров: b=(D-d)/2=а; l=(H-a)/2, где D - толщина бруса, мм; d - ширина паза, мм; b - расстояние от края бруса до стенки паза, мм; Н - высота бруса, мм; l - глубина паза, мм; а - расстояние между дном пазов, мм. Изобретение направлено на сокращение сроков сушки и связанных с этим энергозатрат (патент на изобретение РФ №2163328, опубл. 20.02.2001).

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является способ конвективной сушки оцилиндрованных бревен, при котором перед началом сушки по всей длине каждого бревна в поперечном направлении равномерно сверлят сквозные диаметральные отверстия для прохождения через них сушильного агента. Сверление всех отверстий в каждом бревне осуществляют под одинаковым углом наклона к горизонтали, а величину угла наклона выбирают из условия, при котором при возведении стен построек каждое последующее бревно перекрывает отверстия предыдущего (патент на изобретение №2525821, опубл. 20.08.2014).

Недостатком данного способа является то, что он не может быть применен при высокотемпературной обработке древесины вследствие появления брака, а именно дефектов в виде изгиба бревна и его скручивание из-за того, что сквозным сверлением ослабляется ядро бревен. Такие бревна в дальнейшем не могут быть использованы в строительстве.

Техническая задача заявляемого технического решения заключается в снижении брака при высокотемпературной обработке бревен.

Достигаемый технический результат - минимизация растрескивания бревен при сохранении прочностных показателей. Дополнительный технический результат - повышение качества поверхности в области сучковых зон.

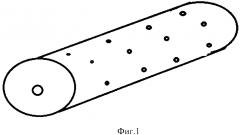

Техническая задача достигается тем, что способ термообработки бревен, преимущественно используемых в качестве конструкционных материалов при возведении стен деревянных построек, при котором перед началом термообработки по всей длине каждого бревна в поперечном направлении равномерно сверлят диаметральные отверстия для проникновения сушильного агента, отличающийся тем, что отверстия сверлят не доходя на 2,5-3 см до центра бревна, при этом каждое сверление проводят со смещением, по спиралевидной траектории, в торцах бревен высверливают отверстия на длину не менее 0,5-1 метра диаметром, соизмеримым с сердцевиной бревна, а термообработку бревна проводят с корой.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- отверстия сверлят не доходя на 2,5-3 см до центра бревна;

- каждое сверление проводят со смещением по спиралевидной траектории;

- в торцах бревен высверливают отверстия на длину не менее 0,5-1 метра диаметром, соизмеримым с сердцевиной бревна;

- термообработку бревна проводят с корой.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Изобретение может быть реализовано с использованием известных технологических средств и оборудования, поэтому оно соответствует критерию «промышленная применимость».

При проведении опытных испытаний было выявлено, что проведения высокотемпературной обработки бревен просверленных отверстий по длине бревна, как это сделано в прототипе, для получения бревен без дефектов недостаточно, т.к. у бревен наблюдается изгиб бревна по длине до 10 см при длине бревна 6 м. Поэтому такие бревна являются браком и в строительстве не используются. В заявляемом техническом решении обеспечивается равномерный выход влаги из древесины во все стороны, что снижает внутренние напряжения древесины за счет расположения отверстий по спиралевидной траектории. При этом отверстия не деформируют центральную часть бревна, т.к. выполняются не сквозными. Следует отметить, что спиралевидное расположение отверстий по поверхности бревна сохраняет его прочностные характеристики, т.к в поперечных сечениях бревна либо не будет отверстия или будет не более одного отверстия. Кроме того, торцовые отверстия на длину не менее 0,5-1 метра диаметром, соизмеримым с сердцевиной бревна, приводят к ликвидации торцовых трещин. Этот интервал подобран экспериментальным путем.

Так как высокотемпературная обработка происходит в коре, сниженные внутренние напряжения практически не влияют на сучковые зоны, что приводит к минимальным дефектам сучков. Как известно, на поверхности древесины существуют четыре вида сучков: твердый сучек, сухой сучок, сучок, обрамленный корой дерева, мягкий сучок. Результаты экспериментальных исследований показали, что в результате такой обработки поверхность в районе сучков остается плотной, т.е. сучки не «взрываются» и не «текут» живицей (Фиг. 2). При проведении патентных исследований заявляемая совокупность признаков выявлена не была, поэтому заявляемое техническое решение соответствует критерию «изобретательский уровень».

На Фиг. 1 схематично показано расположение отверстий в заготовке, на Фиг. 2 показано состояние поверхности древесины после термообработки по заявляемому способу.

Подготовленные таким образом заготовки подвергались термообработке в камере контейнерного типа «Интелурал».

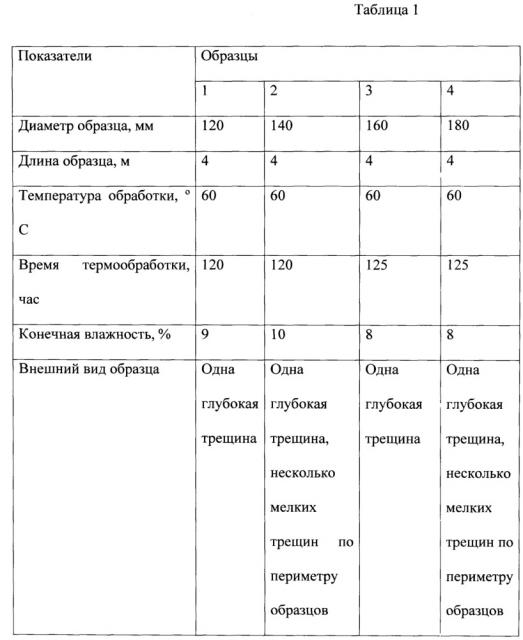

Пример по прототипу.

Из круглых лесоматериалов (порода древесины - сосна) были выбраны образцы диаметром 130, 150, 180, 190 мм, длиной 4 метра, которые были оцилиндрованы под диаметры 120, 140, 160, 180 мм. В этих образцах были сделаны сквозные отверстия диаметром 30 мм. Образцы были помещены в сушильную камеру, где подверглись термообработке сушильным агентом при температуре 60°С при исходной влажности 55-65%. Продолжительность термообработки составила 120 часов. После термообработки образы вынимались из камеры, охлаждались и определялась их влажность по ГОСТ 16 483.7-71. Конечная влажность образцов составила 8-10%. Результаты термообработки приведены в таблице 1.

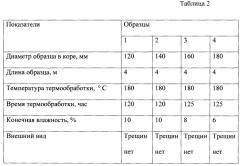

Пример по заявляемому способу

Для примера по заявляемому способу были изготовлены заготовки круглых лесоматериалов (порода сосна) влажностью 55-65%, длиной 4 метра в коре с просверленными с обоих торцов отверстиями диаметром 30 мм, длиной 1 метр, и просверленными радиально отверстиями глубиной на 2,5-3 см не доходя до центра бревна, диаметром сверла 6 мм, отверстия просверлены по спиралевидной траектории, расстояние между рядом расположенными отверстиями на витках спирали составляет 5-6 см, расстояние между витками спирали составляет 30 см. Угол наклона витков 45°. Образцы были помещены в сушильную камеру, где подверглись термообработке сушильным агентом при температуре 180°С, при исходной влажности. Продолжительность термообработки составила 120 часов. После термообработки образцы вынимались из камеры, охлаждались, и определялась их влажность по ГОСТ 16 483.7-71. Конечная влажность образцов составила 4-10%. Результаты термообработки приведены в таблице 2.

Аналогичные результаты были получены на образцах из лиственницы, осины и березы.

Таким образом, заявляемое изобретение позволяет снизить брак при высокотемпературной обработке бревен.

Способ термообработки бревен, преимущественно используемых в качестве конструкционных материалов при возведении стен деревянных построек, при котором перед началом термообработки по всей длине каждого бревна в поперечном направлении равномерно сверлят отверстия для проникновения сушильного агента, отличающийся тем, что отверстия сверлят, не доходя на 2,5-3 см до центра бревна, при этом каждое сверление проводят со смещением по спиралевидной траектории, в торцах бревен высверливают отверстия на длину не менее 0,5-1 метра диаметром, соизмеримым с сердцевиной бревна, а термообработку бревна проводят с корой.