Холодильный аппарат с испарителем и способ изготовления испарителя для холодильного аппарата

Иллюстрации

Показать всеГруппа изобретений относится к холодильному аппарату с испарителем и к способу изготовления такого испарителя для холодильного аппарата. Холодильный аппарат с испарителем (103) для испарения хладагента включает в себя входную трубу (105) для впуска хладагента, в которой образована область (107) трубы с первым поперечным сечением потока и область (109) сужения со вторым поперечным сечением потока. Второе поперечное сечение потока меньше, чем первое поперечное сечение потока. Область (109) сужения образована несколькими вогнутыми поверхностями стенки входной трубы (105). Труба (105) расположена со стороны выпуска дросселирующего органа. Группа изобретений направлена на создание холодильного аппарата с испарителем, в котором уменьшаются шумы, возникающие при нагнетании хладагента в испаритель. 2 н. и 11 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к холодильному аппарату с испарителем и способу изготовления такого испарителя для холодильного аппарата.

Уровень техники

В месте впрыскивания хладагента в испаритель холодильного аппарата хладагент впрыскивают посредством дросселирующего органа во входную трубу испарителя, которая имеет значительно больший внутренний диаметр, чем диаметр отверстия дросселирующего органа. При этом возникают шумы, создаваемые потоком хладагента.

Патентный документ JP Н10 19 417 А раскрывает испаритель типа Rollbond, в котором канал хладагента образован путем нагнетания жидкости между двумя пластинами испарителя. Для уменьшения шума при впрыскивании канал должен иметь поперечное сечение, ступенчато возрастающее вниз по потоку от места впрыскивания.

В патентном документе DE 10 54 100 В показан испаритель, также относящийся согласно чертежам к типу Rollbond, в котором канал хладагента имеет одно или несколько сужений, расположенных вниз по потоку от места впрыскивания.

Раскрытие изобретения

Задача изобретения - обеспечить такой холодильный аппарат с испарителем другого типа, в котором уменьшаются шумы, возникающие при нагнетании хладагента в испаритель.

Эта задача решена объектами с признаками в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом описания, чертежей и зависимых пунктов.

Согласно одному из аспектов изобретения задача решена таким холодильным аппаратом с испарителем для испарения хладагента, в котором испаритель включает в себя входную трубу для впуска хладагента, в которой образована область трубы с первым поперечным сечением потока и область сужения со вторым поперечным сечением потока, меньшим, чем первое поперечное сечение потока. В результате этого достигается, например, техническое преимущество, состоящее в уменьшении шума, создаваемого потоком в месте впрыскивания из дросселирующего органа в испаритель. Геометрические характеристики испарителя вследствие этого изменяются таким образом, что измененный поток производит уменьшенный шум.

Под холодильным аппаратом понимается, в частности, бытовой холодильный аппарат, то есть холодильный аппарат, который используется для ведения домашнего хозяйства в домовладениях или в гастрономической области и служит, в частности, для помещения в него пищевых продуктов и/или напитков при определенных температурах, как например холодильник, морозильник, комбинированный холодильник-морозильник, морозильная камера или холодильник для вина.

Область сужения образована вогнутыми поверхностями стенки входной трубы. В результате этого достигается, например, техническое преимущество, состоящее в том, что благодаря вогнутой поверхности сохраняются жесткость и изгибающий момент входной трубы.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата входная труба имеет круглое поперечное сечение. В результате этого достигается, например, техническое преимущество, состоящее в том, что входная труба изготавливается с незначительным расходом сырья и материалов и с большой площадью поперечного сечения потока.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата во входной трубе благодаря области сужения образуется камера. В результате этого достигается, например, техническое преимущество, состоящее в том, что камера образует буферный объем для проникающего внутрь хладагента, и издаваемый шум еще больше снижается.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата входная труба включает в себя несколько областей сужения. В результате этого достигается, например, техническое преимущество, состоящее в дальнейшем уменьшении шумообразования.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата между двумя областями сужения расположена область трубы, которая на протяжении определенной заданной длины имеет постоянную первую площадь поперечного сечения потока. В результате этого достигается, например, техническое преимущество, состоящее в том, что на протяжении длины с постоянным поперечным сечением поток стабилизируется.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата область сужения имеет круглое, прямоугольное или звездообразное поперечное сечение. В результате этого достигается, например, техническое преимущество, состоящее в том, что имеется возможность простым способом изготавливать область сужения с уменьшенным поперечным сечением потока.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата входная труба включает в себя коническую область для присоединения капиллярной трубы. В результате этого достигается, например, техническое преимущество, состоящее в дальнейшем улучшении характеристик испарителя по шумообразованию.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата область сужения расположена непосредственно после области присоединения. В результате этого достигается, например, техническое преимущество, состоящее в том, что улучшаются характеристики по шумообразованию.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата область сужения расположена на расстоянии менее 50 мм от конца капиллярной трубы. В результате этого достигается, например, техническое преимущество, состоящее в дальнейшем улучшении характеристик по шумообразованию.

В дальнейшем предпочтительном варианте исполнения холодильного аппарата соотношение между первым поперечным сечением потока и вторым поперечным сечением потока больше чем 5:1. В результате этого достигается, например, техническое преимущество, состоящее в том, что внутри испарителя реализуются условия течения, вызывающие особенно мало шумов.

Согласно второму аспекту изобретения задача решена способом производства испарителя для холодильного аппарата, включающего в себя входную трубу для впуска хладагента, с операциями введения во входную трубу, имеющую первое поперечное сечение потока, опорного пробойника, который задает профиль второго поперечного сечения потока; сжатие входной трубы до размера второго поперечного сечения потока, заданного опорным пробойником, для получения области сужения; и удаление опорного пробойника из входной трубы. В результате этого достигается, например, техническое преимущество, состоящее в возможности производить испаритель особенно простым способом.

Без поддержки опорным пробойником, помещаемым во входной трубе, существует опасность полного запирания входной трубы при ее сдавливании. Кроме того, в этом случае невозможно соблюдение заданных технологических допусков. Опорный пробойник позволяет технологически надежно изготавливать в области сужения площадь поперечного сечения, остающуюся в требуемых пределах допусков. Помимо этого, при помощи длинного опорного пробойника возможно последовательное сдавливание нескольких участков на большей длине трубы.

В предпочтительном варианте осуществления способа сдавливание входной трубы осуществляют посредством деформирующей вставки инструмента, выполненной с возможностью перемещения в радиальном направлении к центру входной трубы. В результате этого достигается, например, техническое преимущество, состоящее в возможности изготовления области сужения входной трубы технически простым способом.

В дальнейшем предпочтительном варианте осуществления способа при сдавливании вдавливающий участок деформирующей вставки формирует вогнутую поверхность в стенке входной трубы. В результате этого достигается, например, техническое преимущество, состоящее в том, что благодаря вогнутой поверхности сохраняются жесткость и изгибающий момент входной трубы.

В дальнейшем предпочтительном варианте осуществления способа вдавливающий участок образован роликом, который помещен с возможностью поворота в деформирующей вставке. В результате этого достигается, например, техническое преимущество, состоящее в том, что поверхность входной трубы не повреждается или не разрушается.

В дальнейшем предпочтительном варианте осуществления способа при сдавливании несколькими вдавливающими участками деформирующей вставки одновременно формируют несколько вогнутых поверхностей. В результате этого достигается, например, техническое преимущество, состоящее в возможности производить несколько областей сужения в ходе единственной операции.

В дальнейшем предпочтительном варианте исполнения способа опорный пробойник имеет круглое поперечное сечение. В результате этого достигается, например, техническое преимущество, состоящее в возможности производить особенно простым способом области сужения с круглым поперечным сечением, в котором не проявляются завихрения или турбулентность хладагента.

В дальнейшем предпочтительном варианте исполнения способа опорный пробойник имеет диаметр от 1 мм до 2 мм. В результате этого достигается, например, техническое преимущество, состоящее в возможности изготавливать область сужения такого размера, который создает особенно мало шума.

В дальнейшем предпочтительном варианте исполнения способа сдавливание входной трубы осуществляют посредством закругленных элементов колодок, на которые нажимают в направлении, перпендикулярном продольной оси входной трубы. В результате этого достигается, например, техническое преимущество, состоящее в возможности образования области сужения быстро и без мест сгиба.

В дальнейшем предпочтительном варианте исполнения способа элементы колодок включают в себя полукруглую выемку для сдавливания входной трубы. В результате этого достигается, например, техническое преимущество, состоящее в том, что форма входной трубы испарителя в области сужения, создаваемая элементами колодок, соответствует форме введенного опорного пробойника.

Краткое описание чертежей

Варианты осуществления изобретения представлены на чертежах и более подробно описываются далее.

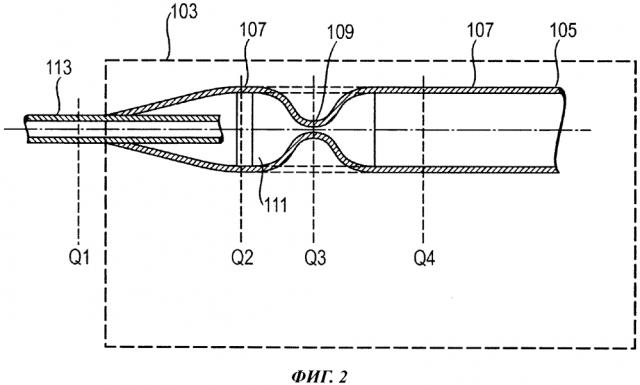

На фиг. 1 показан схематичный вид холодильного аппарата;

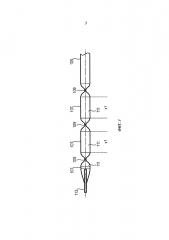

на фиг. 2 - схематичный вид испарителя с входной трубой в первом варианте исполнения;

на фиг. 3 - схематичный вид входной трубы в дальнейшем варианте исполнения;

на фиг. 4 - область подключения входной трубы;

на фиг. 5 - несколько областей сужения в разных вариантах исполнения;

на фиг. 6 - несколько областей сужения в разных вариантах исполнения;

на фиг. 7 - диаграмма развития шума испарителя с областью сужения и без нее;

на фиг. 8А - способ изготовления испарителя для холодильного аппарата;

на фиг. 8В - область сужения в виде поперечного разреза;

на фиг. 9 - входная труба после выполненного процесса вдавливания;

на фиг. 10 - еще одна область сужения в виде поперечного разреза;

на фиг. 11 - инструмент для изготовления входной трубы с областью сужения;

на фиг. 12 - инструмент для изготовления входной трубы в виде поперечного разреза;

на фиг. 13 - вдавливающий участок инструмента;

на фиг. 14 - деформирующая вставка инструмента;

на фиг. 15 - вид входной трубы, которая произведена при помощи инструмента.

Осуществление изобретения

На фиг. 1 показан в качестве холодильного аппарата 100 холодильник с верхней дверью холодильника и нижней дверью холодильника. Холодильник служит, например, для охлаждения пищевых продуктов и включает в себя циркуляционный контур хладагента с испарителем, компрессором, конденсатором и дросселирующим органом. Испаритель представляет собой теплообменник, в котором жидкий хладагент после расширения испаряется за счет получения теплоты от охлаждаемой среды, т.е. от воздуха во внутренней части холодильника.

Компрессор представляет собой механически приводимый в движение узел, который отсасывает пары хладагента из испарителя и выталкивает их при более высоком давлении к конденсатору. Конденсатор представляет собой теплообменник, в котором испаренный хладагент после его сжатия переходит в жидкую фазу за счет отдачи теплоты во внешнюю охлаждающую среду, т.е. в воздух окружающего пространства. Дросселирующий орган представляет собой устройство для постоянного понижения давления за счет сужения поперечного сечения.

Хладагент - это рабочая среда, которая используется для передачи теплоты в холодильной системе, воспринимает теплоту при низких температурах и низком давлении рабочей среды и отдает ее при более высокой температуре и более высоком давлении рабочей среды, причем, как правило, происходят изменения состояния рабочей среды.

На фиг. 2 показан схематичный вид испарителя 103 с входной трубой 105 в первом варианте исполнения. В месте впрыскивания хладагент из дросселирующего органа или капиллярной трубки 113 впрыскивается во входную трубу 105 со значительно большим внутренним диаметром, чем диаметр отверстия капиллярной трубки 113. При этом возникают шумы, создаваемые потоком.

Поэтому испаритель 103 включает в себя область 107 трубы с первым поперечным сечением потока и область 109 сужения со вторым поперечным сечением потока, меньшим, чем первое поперечное сечение потока. Область 109 сужения изменяет геометрические характеристики испарителя, чтобы изменять поток хладагента таким образом, что получаются улучшенные характеристики шума. Для этого внутреннее поперечное сечение испарителя 103 уменьшают, однократно или неоднократно, так что образуется одна или несколько камер 111. Области 109 сужения при этом могут быть расположены так, что габаритные размеры камер, напримерих длина, ширина или объем, различны.

Принцип уменьшения шума на впуске состоит в уменьшении поперечного сечения потока во входной трубе 105 при переходе из области 107 трубы в область 109 сужения и последующем увеличении поперечного сечения потока при переходе от области 109 сужения к области 107 трубы. Отношение между поперечным сечением в области 107 трубы и поперечным сечением в области 109 сужения составляет, например, больше чем 5:1. В общем случае это отношение может быть различным для каждой из областей 109 сужения.

Входная труба 105 имеет четыре разные площади поперечного сечения. В точке входа хладагента в капиллярной трубе 113 площадь поперечного сечения составляет величину Q1. В том месте, в котором кончается капиллярная труба 113, площадь поперечного сечения входной трубы составляет Q2. В области 109 сужения имеет место уменьшенная площадь Q3 поперечного сечения. В присоединяющейся далее входной трубе 105 - площадь Q4 поперечного сечения. При этом площадь Q4 поперечного сечения может отличаться от площади Q2 поперечного сечения.

Между площадью Q1 поперечного сечения и площадью Q2 поперечного сечения площадь поперечного сечения возрастает от значения площади поперечного сечения капиллярной трубы 113 до ее значения для входной трубы 105. Между площадью Q2 поперечного сечения и площадью Q3 поперечного сечения площадь поперечного сечения уменьшается от значения площади поперечного сечения входной трубы 105, при котором кончается капиллярная труба 113, до значения площади поперечного сечения области 109 сужения (вблизи конца капиллярной трубы 113, вблизи конца трубы испарителя). Площадь поперечного сечения области 109 сужения возрастает от площади Q3 поперечного сечения к площади Q4 поперечного сечения в направлении входной трубы 105.

Область 109 сужения расположена вблизи конца капиллярной трубы 113. Например, область 109 сужения находится за капиллярной трубой 113 на расстоянии, меньшем чем 50 мм. В предпочтительном случае область 109 сужения находится на расстоянии 10 мм за капиллярной трубой 113. Малое расстояние между капиллярной трубой 113 и областью 109 сужения особенно благоприятно для шумовых характеристик.

На фиг. 3 схематично показан вид поперечного сечения входной трубы 103 в дальнейшем варианте исполнения. В этом варианте исполнения входная труба 103 включает в себя три области 109 сужения, так что образуются три камеры 111, в которые устремляется хладагент. В камерах имеются области трубы 109, которые на протяжении заданной длины х1 имеют постоянное поперечное сечение потока. Этот вариант исполнения позволяет еще больше улучшить шумовые характеристики. В общем случае во входной трубе 105 возможны формы и размеры областей 109 сужения, отличающиеся друг от друга. Расстояния между областями 109 сужения также могут быть различными. Возможны области 109 сужения, имеющие прямоугольное поперечное сечение, полученное посредством бокового сжатия впускной трубы 105. Это позволяет уменьшить высокий уровень звукового давления при процессах впрыскивания хладагента.

На фиг. 4 показана область входной трубы 105 для подключения капиллярной трубы 113. Место входа хладагента в области подключения образует переход между участком высокого давления и участком низкого давления циркуляционного контура хладагента. В этом месте происходит резкое изменение поперечного сечения потока капиллярной трубы 113 до сечения входной трубы 105 испарителя 103. Расширение хладагента в этой точке сопровождается шумами входа. Для дополнительного улучшения шумовых характеристик поперечное сечение области подключения входной трубы 105 постепенно делается все большим.

Например, входная труба 105 в области подключения расширяется в форме конуса или ступенчато. Поэтому поперечное сечение входной трубы 105 после впрыскивания хладагента постепенно увеличивается до достижения настоящего поперечного сечения потока входной трубы 105. Вследствие этого дополнительно уменьшаются шумы потока на месте впрыскивания в испаритель из дросселирующего органа или из капиллярной трубы.

На фиг. 5 показаны несколько областей 109 сужения. В части а) показано прямоугольное поперечное сечение. В части b) показано круглое поперечное сечение. В части с) показано звездообразное поперечное сечение с тремя углами. В части d) показано прямоугольное поперечное сечение с четырьмя углами. В части е) показана часть дросселя, вставляемая во входную трубу 105, которая включает в себя область 109 сужения.

На фиг. 6 показаны еще раз несколько областей 109 сужения в разных вариантах исполнения. Поперечное сечение потока в области 109 сужения может быть выполнено по-разному. Например, поперечное сечение потока может иметь прямоугольную, круглую или звездообразную форму.

На фиг. 7 показаны диаграммы изменения шума испарителя 103 с областью сужения и без нее. Диаграмма А) представляет изменение шума испарителя 103 при впуске хладагента, когда во входной трубе 105 не образована область 109 сужения. В этом случае при впуске хладагента возникает шум, который обозначен на диаграмме эллипсом.

Если во входной трубе 105 образована по меньшей мере одна область 109 сужения, уменьшающая поперечное сечение потока по сравнению с остальной частью входной трубы 105, то шум при впуске хладагента в испаритель 103 уменьшается. Область 109 сужения снижает характерные шумы впрыскивания до минимума. Это показано на диаграмме В).

На фиг. 8А показан способ изготовления испарителя 103 для холодильного аппарата 100. Для этого представлена входная труба 105 со вставленным в нее опорным пробойником 200 в виде сверху и в виде сбоку. В первой операции опорный пробойник 200, наружные размеры которого определяют форму области 109 сужения, вводят во входную трубу 105. После этого во второй операции входную трубу 105 сжимают вдоль опорного пробойника 200 до заданного опорным пробойником 200 поперечного сечения потока, чтобы создать область 109 сужения. В третьей операции опорный пробойник 200 удаляют из входной трубы 105.

На фиг. 8В показана в виде поперечного разреза область 109 сужения со вставленным опорным пробойником 200. Опорный пробойник 200 может иметь круглое поперечное сечение, так что при сдавливании в области 109 сужения создается круглое поперечное сечение потока. Сдавливание производят, например, посредством воздействия на круглый опорный пробойник 200 профилированными элементами колодок 203, которые включают в себя полукруглую выемку 205. Вследствие этого слева и справа от области 109 сужения создаются боковые поверхности 115, которые дополнительно стабилизируют область 109 сужения. Возникает круглое поперечное сечение, которое имеет, например, диаметр 1,7 мм. Наряду с этим возникает желобок, который повышает прочность в области 109 сужения, что позволяет отказаться при этом от дополнительной детали для придания жесткости.

Однако в общем случае возможно также использование опорных пробойников другой формы, так что в области сужения получаются другие поперечные сечения потока. Например, может использоваться опорный пробойник 200 с прямоугольным или квадратным поперечным сечением, так что получается прямоугольное или квадратное поперечное сечение потока, например, размером 7 мм × 0,3 мм. В этом случае возможно использование для сдавливания закругленных, прямых элементов колодок, которыми нажимают перпендикулярно оси трубы. В области сдавливания очень легко сгибать и надламывать впускную трубу 105.

На фиг. 9 показана входная труба 105 после процесса сдавливания. В средней части входной трубы 105 образованы одна или несколько областей 109 сужения, которые имеют боковые поверхности 115.

Испаритель 103 позволяет достичь в холодильном аппарате уменьшения шума при впрыскивании. Испаритель 103 изготавливается простым способом. Количество областей 109 сужения и их форма варьируемы.

На фиг. 10 показана в виде разреза еще одна область 109 сужения входной трубы 105. Область 109 сужения производится в результате того, что стенку 117 входной трубы 105 посредством инструмента деформируют внутрь в радиальном направлении в трех местах. В результате этого на наружной стороне области 109 сужения возникают вогнутые поверхности 119, которые отделены друг от друга в направлении окружности соответственно угловым расстоянием в 120°.

На фиг. 11 показан инструмент 207 для изготовления входной трубы 105 с областью 109 сужения. Инструмент 207 включает в себя три деформирующих вставки 209-1, 209-2, 209-3, которые посредством инструмента 207 вжимают во входную трубу 105 в радиальном направлении, чтобы создать вогнутые поверхности 119. Внутри входной трубы 105 вследствие боковой деформации входной трубы 105 возникает область 109 сужения. Каждая из деформирующих вставок 209-1, 209-2, 209-3 включает в себя три вдавливающих участка 211 цилиндрической, сферической, эллипсоидальной или сигарообразной формы, которые нажимают на стенку трубы 117 при создании вогнутых поверхностей 119.

Благодаря этому посредством однократного нажатия на деформирующую вставку 209-1, 209-2, 209-3 создаются одновременно три вогнутых поверхности. Внутреннее поперечное сечение области 109 сужения определяется вставленным опорным пробойником 200. Вследствие этого отклонение размера трубы не оказывает влияния на внутренний диаметр области 109 сужения. После процесса деформирования опорный пробойник 200 вытаскивают из сформированной входной трубы.

При помощи инструмента 207 достигают изменения поперечного сечения посредством механической деформации, путем нажатия деформирующими вставками 209-1, 209-2, 209-3 за счет силы, давления или удара. Каждый из вдавливающих участков 211 вставлен в соответствующую выемку в деформирующих вставках 209-1, 209-2, 209-3.

Деформирующие вставки 209-1, 209-2, 209-3 посредством инструмента 207 проводят в радиальном направлении. В общем случае количество деформирующих вставок не ограничено тремя. Точно так же возможно использование двух или четырех деформирующих вставок. В результате деформаций, произведенных посредством инструмента 207, происходит оптимизация шумовых характеристик за счет деформаций в трубе хладагента в области места впрыскивания. Имеется возможность производить сдавливание или формообразование при необходимости однократно или неоднократно, последовательно. Возможно сдавливание непосредственно в области впрыскивания или около нее либо в других местах входной трубы 105.

На фиг. 12 инструмент 207 для изготовления входной трубы 105 показан на виде в поперечном разрезе. Вдавливающие участки 211 деформирующих вставок 209-1, 209-2, 209-3, выполненных с возможностью радиального перемещения, образованы роликами 213, которые имеют в поперечном сечении внешний контур полукруглой формы. Ролики 213 помещены в соответствующих деформирующих вставках 209-1, 209-2, 209-3 с возможностью поворота. При помощи роликов 213 в процессе деформирования производится соответствующая вогнутая поверхность 119.

На фиг. 13 показан вдавливающий участок 211, который образован роликом 213. Ролик 213 включает в себя отверстие 215, сквозь которое продет стержень, чтобы укреплять ролик 213 на деформирующей вставке 209-1, 209-2, 209-3. Ролик 213 выполнен, например, из твердого сплава, чтобы износ вставки при сдавливании был незначительным.

На фиг. 14 показана L-образная деформирующая вставка 209 инструмента 207, которая служит в качестве держателя ролика. Деформирующая вставка 209 имеет прямоугольную выемку 217, которая служит для вставления в нее роликов 213 как вдавливающих участков 211. Ролики 213 укрепляют стержнями в соответствующих положениях в отверстиях 219. Деформирующая вставка 209 служит для роликов 213 в качестве трехчастного зажимного патрона и шины. Ролики 213 в качестве вдавливающих участков 211 производят соответствующие поверхности 119 в стенке 117 трубы.

На фиг. 15 показаны виды входной трубы 105, изготовленной при помощи инструмента 207. Определяющим фактором для жесткости и акустического улучшения является геометрическая форма и выполнение инструмента 207. В результате деформирования посредством роликов 213 входная труба 105 получает области 109 сужения, круглые в поперечном сечении. Между двумя областями 109 сужения возникает камера 111.

За счет геометрической формы входной трубы 105 повышаются ее жесткость и предельный изгибающий момент. Предотвращается надламывание входной трубы 105 или изменение поперечного сечения области 109 сужения во время последующего процесса монтажа. Издаваемый шум уменьшается, и акустические характеристики улучшаются. Инструмент 207 позволяет достигать улучшения акустических характеристик при серийном производстве, повышать жесткость при изгибающем напряжении и надежность процесса создания геометрической формы.

При способе изготовления испарителя поверхность входной трубы 105 не повреждается и не нарушается. Вследствие этого в процессе формообразования исключается возникновение течи, например, вследствие трещин.

Все признаки, разъясненные и показанные применительно к отдельным вариантам исполнения изобретения, могут быть предусмотрены в предмете согласно изобретению в различных сочетаниях, чтобы одновременно реализовать их предпочтительные воздействия.

Область защиты изобретения определена формулой изобретения и не ограничивается признаками, разъясненными в описании или показанными на чертежах.

Обозначения

100 - холодильный аппарат

103 - испаритель

105 - входная труба

107 - область трубы

109 - область сужения

111 - камера

113 - капиллярная трубка

115 - боковая поверхность

117 - стенка трубы

119 - вогнутая поверхность

200 - опорный пробойник

203 - элемент колодки

205 - выемка

207 - инструмент

209 - деформирующая вставка

211 - вдавливающий участок

213 - ролик

215 - отверстие

217 - выемка

219 - отверстие

1. Холодильный аппарат (100) с испарителем (103) для испарения хладагента, включающим в себя входную трубу (105) для впуска хладагента, в которой образована область (107) трубы с первым поперечным сечением потока и область (109) сужения со вторым поперечным сечением потока, которое меньше, чем первое поперечное сечение потока, отличающийся тем, что область (109) сужения образована несколькими вогнутыми поверхностями (119) стенки (117) входной трубы (105), и тем, что входная труба (105) расположена со стороны выпуска дросселирующего органа.

2. Холодильный аппарат (100) по п. 1, отличающийся тем, что благодаря области (109) сужения во входной трубе (105) образована камера (111).

3. Холодильный аппарат (100) по одному из предшествующих пунктов, отличающийся тем, что входная труба (105) содержит несколько областей (109) сужения.

4. Холодильный аппарат (100) по п. 3, отличающийся тем, что между двумя областями (109) сужения расположена область (107) трубы, которая на протяжении заданной длины (x1) имеет постоянное, первое поперечное сечение потока.

5. Холодильный аппарат (100) по одному из пп. 1, 2, 4, отличающийся тем, что область (109) сужения имеет круглое, прямоугольное или звездообразное поперечное сечение.

6. Холодильный аппарат (100) по одному из пп. 1, 2, 4, отличающийся тем, что входная труба (105) включает в себя коническую область (111) присоединения для капиллярной трубы (113).

7. Холодильный аппарат (100) по п. 6, отличающийся тем, что область (109) сужения расположена непосредственно за областью (111) присоединения.

8. Холодильный аппарат (100) по одному из пп. 1, 2, 4, 7, отличающийся тем, что область (109) сужения расположена на расстоянии менее 50 мм от конца капиллярной трубы (113).

9. Холодильный аппарат (100) по одному из пп. 1, 2, 4, 7, отличающийся тем, что отношение между первым поперечным сечением потока и вторым поперечным сечением потока больше чем 5:1.

10. Способ изготовления испарителя (103) для холодильного аппарата (100), включающего в себя входную трубу (105) для впуска хладагента, отличающийся тем, что способ включает в себя операции:

- введение во входную трубу (105), имеющую первое поперечное сечение потока, опорного пробойника (200), который задает профиль второго поперечного сечения потока;

- сдавливание входной трубы (105) до заданного опорным пробойником (200) второго поперечного сечения потока для создания области (109) сужения; и

- удаление опорного пробойника (200) из входной трубы (105),

причем сдавливание входной трубы (105) осуществляют посредством деформирующей вставки (209) инструмента (207), выполненной с возможностью перемещения в радиальном направлении к центру входной трубы (105).

11. Способ по п. 10, отличающийся тем, что при сдавливании каждую вогнутую поверхность (119) в стенке (117) входной трубы (105) формируют вдавливающим участком (211) деформирующей вставки (209).

12. Способ по п. 11, отличающийся тем, что вдавливающий участок (211) образован роликом (213), который помещен в деформирующей вставке (209) с возможностью поворота.

13. Способ по одному из пп. 10-12, отличающийся тем, что при сдавливании одновременно несколькими вдавливающими участками (211) деформирующей насадки (209) формируют несколько вогнутых поверхностей (119).