Замковое реверсивное соединение секций полой буровой или обсадной колонны

Иллюстрации

Показать всеИзобретение относится к буровой технике, а именно к конструкции замковых соединений секций как полых буровых, так и обсадных колонн, обладающих возможностью реверсирования передачи крутящего момента. Технический результат – исключение силового контакта зацепа скрепки с грунтом. Замковое реверсивное соединение секций полой буровой или обсадной колонны содержит ниппель и муфту, сопряженные друг с другом зубчатой, шлицевой или иной поверхностью, способной передавать крутящий момент, и соединенные по меньшей мере одной скрепкой, воспринимающей осевое усилие. Скрепка выполнена в виде криволинейного гибкого стержня, размещенного в кольцевой полости, образованной канавками, выполненными в одной поперечной плоскости на круглых сопрягаемых поверхностях муфты и ниппеля. В стенке муфты выполнен поперечный паз для введения скрепки, которая имеет зацеп, образованный на ее конце для введения в упомянутую кольцевую полость при наращивании колонны и извлечения при ее демонтаже. Зацеп выполнен в виде отгиба, выполненного в плоскости, перпендикулярной плоскости кривизны скрепки, и размещен между наружной поверхностью муфты и поверхностью ее сопряжения с ниппелем в пазу ее стенки, имеющем форму, соответствующую форме зацепа. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к буровой технике, а именно к конструкции замковых соединений секций как полых буровых (шнековых и без реборды), так и обсадных колонн, обладающих возможностью реверсирования передачи крутящего момента, облегчающего погружение и извлечение их из грунта. Возможная область использования изобретения - инженерно-строительные, гидрологические, геологоразведочные изыскания, строительство буронабивных и буроинъекционных свай.

Известно (патент РФ №2239044, МПК7 Е21В 17/46, опубл. 27.10.2004) замковое соединение трубчатых секций буровой колонны, включающее муфту и ниппель, сопряженные друг с другом цилиндрическими поясками, расположенными по разные стороны конических участков. Кроме того, соединение включает в себя элементы для реверсивной передачи крутящего момента в виде шпонок и элементы для передачи осевого усилия сжатия колонны (давления на забой) в виде обращенных друг к другу кольцевых торцевых поверхностей муфты и ниппеля. Для восприятия усилия растяжения, возникающего при извлечении буровой колонны из грунта, предусмотрены резьбовые пальцы, расположенные в плоскости, перпендикулярной плоскости расположения шпонок. Для герметизации кольцевого зазора в сопряжении предусмотрено уплотнительное кольцо, размещенное в канавке ниппеля.

Достоинством описанного устройства является внутреннее отверстие, равнопроходное на всей длине колонны, обеспечивающее отсутствие сужений, как помехи для опускаемых через него буровых инструментов при использовании в изысканиях или при заливке бетона в строительстве. Однако это обеспечивается за счет значительного увеличения диаметральных габаритов замкового соединения колонны, конструктивно необходимого для размещения элементов передачи вращающего момента и осевого усилия. При этом бобышки для размещения резьбовых пальцев и головки пальцев дополнительно выступают над поверхностью муфты. Эти конструктивные особенности значительно затрудняют как погружение колонны в грунт, так и ее извлечение, создавая значительное сопротивление, особенно в геологических разрезах, включающих галечные отложения.

Известно (патент РФ №2439666, МПК7 Е21В 17/46, опубл. 10.04.2005) быстроразъемное соединение шнеков, практически повторяющее конструкцию замкового соединения, описанного первым, имеющее те же элементы сопряжения. Несущественное с точки зрения настоящей заявки отличие этого соединения от описанного первым заключается в том, что пальцы расположены в одной плоскости продольного сечения со шпоночным соединением, а не в разных плоскостях. Это устройство имеет те же, указанные выше недостатки.

Известно замковое соединение полых шнеков (Е.И. Танов, В.Я. Площадный. Шнековый буровой инструмент. М., Недра, 1985 г., с. 25-26, рис. 6в; с 29-30, рис. 8). Это замковое соединение содержит ниппель и муфту, сопряженные друг с другом на средней части шлицевой поверхностью для реверсивной передачи крутящего момента, а также соединительными скрепками для передачи осевого усилия. Последние выполнены в виде криволинейного гибкого стержня из пружинной проволоки, размещенного в кольцевой полости, образованной канавками, выполненными в одной поперечной плоскости на шлицевом участке сопряжения муфты и ниппеля. Муфта имеет две диаметрально противоположные поперечные прорези в стенке для введения скрепки. На последней образован зацеп в виде петли, расположенной в плоскости кривизны скрепки и выступающей из прорези наружу для возможности выполнения соединительных и демонтажных операций. Для герметизации соединения предусмотрено уплотнение в виде двух эластичных колец, расположенных в кольцевых канавках муфты, взаимодействующих с цилиндрической поверхностью на конце ниппеля.

Преимуществом этого устройства перед описанными выше аналогами является то, что при равных или превосходящих условиях по передаваемому крутящему моменту и осевому усилию радиальный габарит замкового соединения, необходимый для размещения элемента, воспринимающего осевое усилие, может быть существенно уменьшен. Это позволяет уменьшить сопротивление погружению и извлечению колонны.

Однако основным недостатком такой конструкции является выступание зацепа скрепки над поверхностью муфты, что при бурении в геологических разрезах, включающих галечные отложения, приводит к необратимой деформации выступающей части зацепа с вытекающими отсюда проблемами.

Кроме того, дополнительным недостатком является защемление («закусывание») уплотнительного кольца в процессе сопряжения муфты и ниппеля. Будучи размещенными в канавках муфты, уплотнительные кольца в силу недостаточной жесткости, вызванной большим отношением диаметра кольца к диаметру его сечения, часто выступают из канавок на величину большую допустимой, особенно при низких температурах, вызывающих существенное уменьшение диаметра кольца, что приводит к упомянутому недостатку.

Техническая суть основного недостатка прототипа может быть описана следующим техническим противоречием. С одной стороны, для удобства монтажа-демонтажа скрепки и уменьшения затрат времени на него зацеп должен выступать над поверхностью муфты достаточно высоко. Но, с другой стороны, это приводит к ненадежности соединения из-за высокой вероятности повреждения скрепки или ее самопроизвольному извлечению при реверсировании вращения бурового снаряда за счет зацепления ее выступающей части галечным грунтом или обломочными породами. Для уменьшения этого недостатка величину выступания зацепа необходимо уменьшать. Но это затрудняет извлечение скрепки. А для полного устранения недостатка (в идеальном случае) зацеп вообще не должен выступать над поверхностью муфты. Но в этом случае величина его отгиба исчезающе мала, не превышая толщины стенки муфты, что делает практически невозможным извлечение скрепки при демонтаже. Таким образом, в кратком виде техническое противоречие может быть сформулировано в следующем виде: зацеп должен быть, но его не должно быть.

Задачей изобретения является устранение сформулированного выше технического противоречия. Техническим результатом, достигаемым решением этой задачи, является исключение силового контакта зацепа скрепки с грунтом, выводящего ее из строя.

Поставленная задача решается тем, что в известном замковом реверсивном соединении секций полой буровой или обсадной колонны, содержащем ниппель и муфту, сопряженные друг с другом зубчатой, шлицевой или иной поверхностью, способной передавать крутящий момент, и соединенные по меньшей мере одной скрепкой, воспринимающей осевое усилие, выполненной в виде криволинейного гибкого стержня, размещенного в кольцевой полости, образованной канавками, выполненными в одной поперечной плоскости на сопрягаемых поверхностях муфты и ниппеля, поперечный паз в стенке муфты для введения скрепки, а также зацеп, образованный на конце скрепки для ее введения в упомянутую кольцевую полость при наращивании колонны и извлечения при ее демонтаже, отличиями является то, что зацеп образован в виде отгиба скрепки, выполненного в плоскости, перпендикулярной плоскости ее кривизны, и размещен между наружной поверхностью муфты и поверхностью ее сопряжения с ниппелем в пазу ее стенки, имеющем форму, соответствующую форме зацепа.

Наиболее простой формой зацепа скрепки является Г-образный отгиб ее конца, а паз для его размещения в стенке муфты имеет Г-образную или крестообразную форму.

Наиболее технологичной формой поперечного сечения скрепки, позволяющей использовать для ее изготовления одновременно дешевый, качественный и доступный материал, в виде пружинной проволоки является круглая. Канавки, образующие кольцевую полость для ее размещения, в этом случае имеют стенки дугообразной формы. Более рациональной формой поперечного сечения скрепки могла бы быть прямоугольная. Канавки для размещения такой скрепки имели бы соответствующее ей сечение и плоские стенки. Она, при прочих равных условиях, обеспечивает в сопряжении меньшие контактные напряжения, чем круглая, за счет равномерного распределения контактных напряжений по поверхности контакта. Однако материал для изготовления такой скрепки более дефицитен.

Для повышения нагрузочной способности зубчатого сопряжения поверхность впадины зубьев муфты расположена под острым углом к плоскости поперечного сечения соединения, перпендикулярного к его оси, с вершиной угла, направленной внутрь, а боковая поверхность зубьев муфты расположена под острым углом к плоскости осевого сечения соединения, с вершиной угла, направленной внутрь.

Для уплотнения радиального зазора в сопряжении муфты и ниппеля последний на конце имеет две канавки для размещения эластичных уплотнительных колец. При этом осевое расстояние между одноименными точками канавок больше, чем ширина канавок, образующих кольцевую полость для скрепок. Это исключает защемление уплотнительных колец при сборке сопряжения.

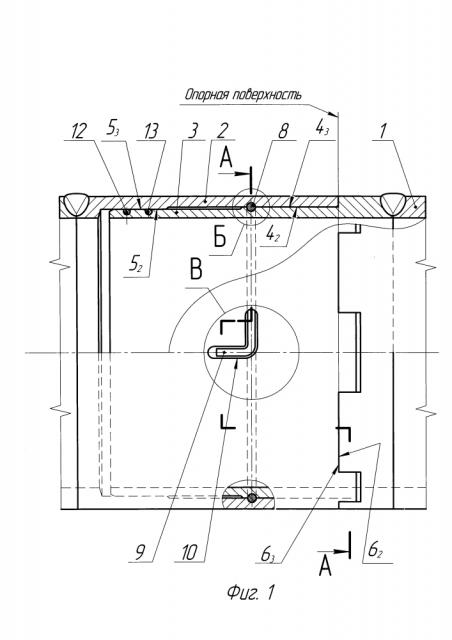

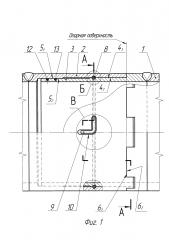

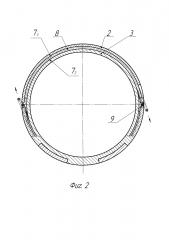

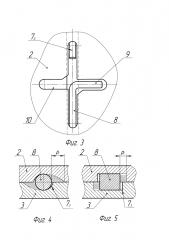

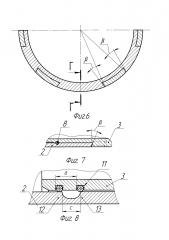

Сущность изобретения поясняется чертежами, где на фиг. 1 показано замковое соединение с его местным осевым разрезом; на фиг. 2 - ступенчатый поперечный разрез А-А на фиг. 1; фиг. 3 - вид Б на фиг. 1, вариант формы паза в стенке муфты для размещения зацепа скрепки; фиг. 4 - вид В на фиг. 1; фиг. 5 - то же, вариант поперечного сечения скрепки; фиг. 6 - выполнение зубчатого сопряжения, вариант; фиг. 7 - сечение Г-Г на фиг. 6, вариант; фиг. 8 - схема взаимодействия уплотнительных колец с канавкой для скрепки в процессе сборки муфты с ниппелем.

Замковое реверсивное соединение полой буровой или обсадной колонны 1 состоит из муфты 2, ниппеля 3, сопряженных цилиндрическими поверхностями соответственно 42 и 43, и цилиндрическими поверхностями соответственно, 52 и 53, а также торцевыми конгруэнтными зубчатыми поверхностями соответственно 62 и 63 для передачи крутящего момента. На сопрягаемых поверхностях 42 и 43 муфты и ниппеля образованы полукруглые кольцевые канавки соответственно 72 и 73, расположенные в одной плоскости и образующие кольцевую полость. В ней, с достаточным для введения и извлечения зазором размещены одна или две скрепки 8 в виде упругого дугообразного стержня круглого сечения, выполненного из пружинной проволоки. Ширина канавок 72 и 73 превышает диаметр скрепки на некоторую величину, зависящую от точности ее расположения относительно поверхности впадин зубчатой поверхности муфты, являющейся опорной поверхностью для передачи усилия давления на забой и гарантирующей разгрузку скрепки 8 от этого усилия. Скрепка на одном из концов имеет зацеп 9, выполненный в виде Г-образного отгиба, расположенного в плоскости, касательной к цилиндрической поверхности сопряжения муфты и ниппеля и направленной вдоль ее образующей. Для введения скрепки 8 в кольцевую полость замка при его замыкании и размещения зацепа 9 в стенке муфты 2 выполнен паз 10, имеющий Г-образную или крестообразную (фиг. 4, вариант) форму. Ось поперечной части паза 10 совпадает с осью кольцевой полости, образованной канавками 72 и 73. Второй вариант формы паза обеспечивает большее удобство в работе, обеспечивая возможность вводить скрепку 8 как по часовой стрелке, так и в противоположную сторону, что бывает полезно в стесненных условиях. Радиус кривизны скрепки 8 в свободном состоянии может быть как равным ее радиусу в сборе с замком, так и отличающимся от него в большую сторону, вплоть до ее радиуса в состоянии поставки проволоки в бухте. Упругая гибкость проволочного стержня скрепки компенсирует несовпадение ее радиуса изгиба с радиусом кольцевой полости. Выполнение зацепа не ограничено только его Г-образной формой. Он может иметь и другую форму, например, в виде каплеобразной петли, расположенной в соответствующей форме пазу в стенке муфты (не показано). Однако Г-образная форма зацепа предпочтительна из-за простоты и лучшей защищенности зацепа в пазу муфты и более простой формы этого паза.

Поперечное сечение стержня скрепки 8 и канавок, образующих кольцевую полость для ее размещения, может иметь прямоугольное сечение (фиг. 5), что позволяет, при прочих равных условиях, снизить контактные напряжения на поверхностях, воспринимающих осевое усилие, за счет равномерного распределения контактных напряжений (p1 больше, чем p2) по поверхности контакта, тем самым повысить несущую способность соединения. Однако материал для изготовления таких скрепок более дорог и менее доступен, что ограничивает применение этого варианта.

В наиболее простом для изготовления случае поверхности впадин зубьев муфты, образующие опорную поверхность для передачи усилия давления на забой, могут быть расположены в плоскости поперечного сечения, а боковые поверхности сопряжения зубьев - в плоскости осевого сечения. Однако более целесообразен вариант, в котором поверхность впадины зубьев муфты расположена под острым углом β к плоскости поперечного сечения соединения, перпендикулярного к его оси, с вершиной угла, направленной внутрь, а боковая поверхность зубьев муфты расположена под таким же углом β к плоскости осевого сечения соединения, с вершиной угла, направленной внутрь. Описанный вариант позволяет повысить нагрузочную способность соединения, исключая развальцовывание муфты при повышенных осевых нагрузках, которые могут возникнуть, например, при пневмо- или гидроударном погружении обсадных труб, или высоких крутящих моментах, возникающих в условиях прихвата буровой или обсадной колонны.

Для передачи крутящего момента вместо торцевой зубчатой поверхности, описанной выше, на среднем участке сопряжения муфты и ниппеля может быть образована шлицевая поверхность, как это сделано в прототипе, однако в этом варианте шлицы муфты и ниппеля из-за их взаимного смещения в пределах диаметрального зазора сопряжения образуют в кольцевой канавке микроступеньки, создающие повышенное сопротивление введению скрепки. Кроме того, шлицевое сопряжение вдвое уменьшает поверхность взаимного контакта скрепки с муфтой и ниппелем, при прочих равных условиях, вдвое же повышая величину контактных напряжений. С этих точек зрения торцевое зубчатое сопряжение, описанное выше, является предпочтительным.

Не во всех, но в большинстве случаев обсадная колонна требует герметичности сопряжения ее секций. Для уплотнения радиального зазора в сопряжении поверхностей 52 и 53 соответственно муфты 2 и ниппеля 3 последний на конце имеет две одинаковые канавки 11 с размещенными в них эластичными уплотнительными кольцами 12 и 13. Осевое расстояние a между одноименными точками канавок 11 выполнено большим, чем ширина с канавок 72 и 73, образующих кольцевую полость для скрепок, на величину не менее, чем половина ширины канавки 11. Это исключает защемление уплотнительных колец кромками канавки 73 в процессе соединения муфты и ниппеля, их повреждение и, как следствие, нарушение герметичности соединения.

Замковое реверсивное соединение полой буровой или обсадной колонны работает следующим образом. В процессе наращивания секций колонны на скважине муфту 2 каждой очередной секции колонны надевают на ниппель 3 предыдущей секции до полного сопряжения зубчатых поверхностей 62 и 63. При этом уплотнительное кольцо 12 проходит канавку 73, не зацепляясь за ее кромку, за счет того, что в момент его нахождения на уровне упомянутой канавки 73 уплотнительное кольцо 13 находится в сопряжении с поверхностью 42 муфты и, центрируя ниппель, исключает зацепление («закусывание») упомянутого кольца острой кромкой канавки 73. Аналогичным образом уплотнительное кольцо 12, войдя в сопряжение с поверхностью 42, центрируя ниппель относительно ее, страхует уплотнительное кольцо 13 от «закусывания» при прохождении канавки 73. После полного совмещения впадин зубчатой поверхности 62 муфты с выступами зубчатой поверхности 63 ниппеля совмещаются также канавка 72 с канавкой 73, образуя кольцевую полость для размещения скрепок 8, которые вводят через поперечную часть Г-образного (фиг. 1) или крестообразного (фиг. 4) паза 10. После полного введения скрепки ее Г-образный отгиб попадает в продольную часть паза 10 и упруго защелкивается в нем, исключая какое бы то ни было самопроизвольное извлечение скрепки. Описанную процедуру повторяют при наращивании колонны каждой очередной секцией.

В процессе погружения обсадной колонны осевое усилие от одной ее секции на другую передается опорной поверхностью, образованной торцевой частью впадин зубчатой поверхности 62 муфты 2, контактирующей с торцевой частью выступов зубчатой поверхности 63 ниппеля 3. При подъеме колонны из скважины осевое усилие воспринимает скрепка 8 и противоположные стенки канавок 72 и 73.

Крутящий момент от секции к секции передается боковой стороной зубчатых поверхностей 62 и 63 муфты и ниппеля в ту или другую сторону, что позволяет облегчать и погружение и извлечение колонны как в случае ее использования без реборды, так и в варианте полого шнека (не показано).

В процессе демонтажа колонны при ее извлечении из скважины Г-образный отгиб скрепки 8 выводят из паза лезвием отвертки или иным аналогичным инструментом и вытягивают из кольцевой полости. После этого муфта свободно снимается с ниппеля.

Описанная конструкция замкового соединения полой буровой или обсадной колонны по сравнению с прототипом позволяет снизить сопротивление ее погружению и извлечению и повысить надежность, а по сравнению с аналогами - также расход материала за счет уменьшения толщины стенки замка.

1. Замковое реверсивное соединение секций полой буровой или обсадной колонны, содержащее ниппель и муфту, сопряженные друг с другом зубчатой, шлицевой, многогранной или иной поверхностью, способной передавать крутящий момент, и соединенные по меньшей мере одной скрепкой, воспринимающей осевое усилие, выполненной в виде криволинейного гибкого стержня, размещенного в кольцевой полости, образованной канавками, выполненными в одной поперечной плоскости на круглых сопрягаемых поверхностях муфты и ниппеля, поперечный паз в стенке муфты для введения скрепки, а также зацеп, образованный на конце скрепки для ее введения в упомянутую кольцевую полость при наращивании колонны и извлечения при демонтаже колонны, отличающееся тем, что зацеп образован в виде отгиба скрепки, выполненного в плоскости, перпендикулярной плоскости ее кривизны, и размещен между наружной поверхностью муфты и поверхностью ее сопряжения с ниппелем в пазу ее стенки, имеющим форму, соответствующую форме зацепа.

2. Замковое соединение по п. 1, отличающееся тем, что зацеп на конце скрепки выполнен в виде Г-образно отогнутого ее конца, а паз в стенке муфты для размещения зацепа имеет Г-образную или крестообразную форму.

3. Замковое соединение по п. 1, отличающееся тем, что скрепка имеет круглое поперечное сечение, а кольцевая полость для ее размещения образована полукруглыми канавками.

4. Замковое соединение по п. 1, отличающееся тем, что скрепка и канавки, образующие кольцевую полость для ее размещения, имеют прямоугольное поперечное сечение.

5. Замковое соединение по п. 1, отличающееся тем, что поверхность впадины зубьев муфты расположена под острым углом к плоскости поперечного сечения соединения, перпендикулярного его оси, с вершиной угла, направленной внутрь, а боковая поверхность зубьев муфты расположена под острым углом к плоскости осевого сечения соединения, с вершиной угла, направленной внутрь.

6. Замковое соединение по п. 1, отличающееся тем, что на конце ниппеля выполнены канавки с размещенными в них уплотнительными кольцами, при этом осевое расстояние между одноименными точками канавок больше, чем ширина канавок, образующих кольцевую полость для скрепок.