Тампонажный раствор

Иллюстрации

Показать всеИзобретение относится к горной и нефтегазодобывающей промышленности и может быть использовано при разработке месторождений полезных ископаемых подземным способом и ремонтно-изоляционных работах в тоннелях, нефтяных и газовых скважинах. Тампонажный раствор содержит 48-50 мас. % конверторного шлака, 33-35 мас. % электросталеплавильного шлака, 9-11 мас. % горелой породы шахтных отвалов и шлам отработанных электролитов кислотных аккумуляторов - остальное. При этом конверторный шлак имеет следующий состав, мас. %: SiO2 35,43; Al2O3 8,51; Fe2O3 1,94; FeO 2,83; MnO 1,15; CaO 29,97 (в т.ч. СаОсвоб. 0,39); MgO 20,69; SO3 0,04; P2O5 0,14, а электросталеплавильный шлак имеет следующий состав, мас. %: SiO2 26,63; Al2O3 5,33; FeO 0,95; MnO 0,37; CaO 55,55 (в т.ч. СаОсвоб. 0,71); MgO 9,68; S 1,41; P2O5 0,03; Cr2O3 0,05. Техническим результатом является расширение номенклатуры бесцементных тампонажных растворов с повышенной прочностью тампонажного камня. 3 табл.

Реферат

Изобретение относится к горной и нефтегазодобывающей промышленности и может быть использовано при разработке месторождений полезных ископаемых подземным способом и ремонтно-изоляционных работах в тоннелях, нефтяных и газовых скважинах.

Известен бесцементный тампонажный раствор, содержащий в качестве многокомпонентного вяжущего гидравлическую известь по ГОСТ 9179, и микрокремнезем МК 85 по ТУ 5743-048-0295332, а в качестве заполнителя - песок с определенным гранулометрическим составом или тампонажную смесь ТИС [1].

Недостатком данного раствора является низкая прочность на сжатие тампонажного камня - 1,5 МПа в возрасте 28 суток. Гидравлическая известь и микрокремнезем при затворении водой обеспечивают слабые вяжущие свойства и небольшую структурную прочность тампонажного камня.

Наиболее близким техническим решением является бесцементный тампонажный раствор с использованием доменных отвальных шлаков Алчевского металлургического комбината следующего состава: шлак отвальный молотый - 840 кг/м3; глина бентонитовая - 10 кг/м3, вода - 625 кг/м3 [2].

Бесцементный тампонажный раствор данного состава также имеет недостаток. Использование глины в тампонажном растворе приводит к малой сопротивляемости тампонажного камня внешнему давлению, быстрому отверждению и ненадежности тампонирования тонкотрещиноватых горных пород. В связи с чем закачиваемые композиции имеют узкую область применения (карстовые породы или породы с весьма крупной трещиноватостью). Так как тампонажный раствор данного состава является хрупким, быстро теряет текучесть и эластичность и не имеет жесткого каркаса, прочность на сжатие в качестве характеристики не рассматривается ввиду ее низкого значения. За основную технологическую характеристику принята пластическая прочность: 310,7-588,89 кПа на 15 сутки.

Техническим результатом изобретения является расширение номенклатуры бесцементных тампонажных растворов с повышенной прочностью тампонажного камня.

Задачей предлагаемого изобретения является: решение экологических проблем - использование в составе тампонажного раствора общедоступного сырья (отходов предприятий металлургической и угольной промышленности); достижение экономического эффекта - низкая стоимость компонентов тампонажного раствора; получение бесцементного тампонажного раствора с прочностью на сжатие в возрасте 28 суток не менее 10 МПа.

Решение поставленной задачи достигается тем, что тампонажный раствор, включающий шлак, дополнительно содержит горелую породу шахтных отвалов и шлам, полученный нейтрализацией известью отработанного электролита кислотных аккумуляторов в качестве активаторов, а в качестве шлака введены конверторный шлак химического состава в массовых процентах: SiO2 35,43; Al2O3 8,51; Fe2O3 l,94; FeO 2,83; MnO 1,15; CaO 29,97 (в т.ч. СаОсвоб. 0,39); MgO 20,69; SO3 0,04; P2O5 0,14 и электросталеплавильный шлак химического состава в массовых процентах: SiO2 26,63; Al2O3 5,33; FeO 0,95; MnO 0,37; CaO 55,55 (в т.ч. СаОсвоб. 0,71); MgO 9,68; S 1,41; P2O5 0,03; Cr2O3 0,05, при этом компоненты взяты в следующем соотношении, мас. %:

| конверторный шлак | 48-50 |

| электросталеплавильный шлак | 33-35 |

| горелая порода шахтных отвалов | 9-11 |

| шлам отработанных электролитов | |

| кислотных аккумуляторов | остальное |

Для приготовления заявляемого тампонажного раствора применяются:

шлак сталеплавильного производства (конверторный, электросталеплавильный) ОАО «ЗСМК» (ОАО «Западно-Сибирский металлургический комбинат») после магнитной сепарации с отделением металлических включений (скрапа, зерен). Химический состав конверторного шлака в массовых процентах: SiO2 35,43; Al2O3 8,51; Fe2O3 1,94; FeO 2,83; MnO 1,15; CaO 29,27; (в т.ч. СаОсвоб. 0,39); MgO 20,69; SO3 0,04; P2O5 0,14. Химический состав электросталеплавильного шлака в массовых процентах: SiO2 26,63; Al2O3 5,33; FeO 0,95; MnO 0,37; CaO 55,55; (в т.ч. СаОсвоб. 0,71); MgO 9,68; S 1,41; P2O5 0,03; Cr2O3 0,05.

Горелая порода шахтных отвалов, химический состав которой в массовых процентах: SiO2 49,18; Al2O3 17,62; Fe2O3 1,66; MnO 0,24; CaO 3,79; (в т.ч. СаОсвоб. 0,65); MgO 7,61; TiO2 0,81; SO3 1,27; P2O5 0,07; K2O+Na2O 11,23; средняя плотность 1,8 г/см3; минералогический состав: глинистые сланцы - 48%, песчанистые сланцы - 27%, песчаники - 20%, углистые сланцы - 3%, карбонатные породы - 2%.

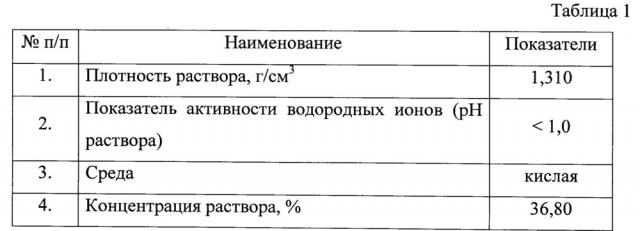

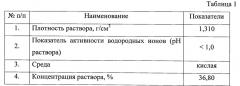

Шлам, полученный в результате нейтрализации известью отработанных электролитов кислотных аккумуляторов бульдозеров и автотранспорта. Представляет собой обводненный гель, обладающий высокой пластичностью. Химический состав твердой фазы шлама в массовых процентах: Feoб. 0,19; MnO 0,14; SiO2 5,24; Al2O3 1,73; Са 27,10; MgO 2,71; Na2O 0,06; P2O5 0,37; S 62,37 ZnO 1,40; водошламовое отношение 0,5. Основные характеристики электролита применяемого для приготовления шлама представлены в таблице 1.

Тампонажный раствор получали следующим способом: шлаки сталеплавильного производства (конверторный, электросталеплавильный) после магнитной сепарации с отделением металлических включений - скрапа, зерен; и горелые породы шахтного отвала размалывали в шаровой мельнице до удельной поверхности 340-350 м2/кг и тщательно перемешивали в сухом виде. Полученную смесь затворяли шламом, тщательно перемешивая. Смесь укладывали в форму для образцов-кубов со стороной 7,07 см. Образцы выдерживали в естественных условиях при температуре (20±3)°С и относительной влажности воздуха (65±10%.)%. Определение основных свойств тампонажного раствора и камня проводили при температуре (20±2)°С в соответствии с ГОСТ 26798.1-96 «Цементы тампонажные. Методы испытаний».

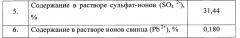

Оптимальное процентное соотношение компонентов, входящих в состав тампонажного раствора, установлено экспериментально. Результаты проведенных лабораторных исследований по определению прочности на сжатие и водостойкости тампонажных составов представлены в таблице 2.

При добавлении горелой породы в количестве < 9% уменьшается коэффициент размягчения (состав становится неводостойким), при добавлении > 11% уменьшается прочность тампонажного камня. При добавлении шлама > 8% прочность получается недостаточной, а < 6% не будет достигнута нужная консистенция (выводы получены на основе экспериментов).

Прочность на сжатие заявляемого тампонажного раствора в возрасте 28 суток 9,56-11,18 МПа (М 100).

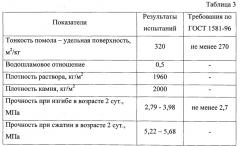

Экспериментальными исследованиями (представлены в таблице 3) установлено, что разработанный тампонажный материал на неорганической основе (из вторичных минеральных ресурсов) в результате сложных физико-химических процессов превращается в тампонажный камень и удовлетворяет основным и общим требованиям ГОСТ 1581-96 «Портландцементы тампонажные. Технические условия» (тип I - тампонажный портландцемент бездобавочный, применение - для низких и нормальных температур (15-50°С). Усадка и трещины при твердении отсутствуют.

Плотность тампонажного раствора определяли ареометром типа АБР - 1 по методике, предусмотренной инструкцией по эксплуатации ареометра, водоотделение - на приборе ВМ-6. Реологические характеристики определялись на ротационном вискозиметре (реометр) модель 286 по методике, предусмотренной инструкцией прибора. Предел прочности камня на изгиб и сжатие замерялись на испытательной установке ПЦК-1.

Достигаемый при осуществлении изобретения технический результат состоит в том, что входящие в состав тампонажного раствора компоненты в указанных количествах обеспечивают прочность на сжатие в возрасте 28 суток - М 100.

Из патентной и научно-технической литературы нам не известны тампонажные растворы, содержащие совокупность указанных выше компонентов в предложенном соотношении, обеспечивающем указанные выше прочностные свойства, что позволяет сделать вывод о новизне заявляемого технического решения и соответствии предлагаемого технического решения критерию «изобретательский уровень».

На изготовление заявляемого состава бесцементного тампонажного раствора разработан технологический регламент.

В настоящее время широко применяются многокомпонентные модифицированные тампонажные растворы, включающие базовый тампонажный материал и добавку химического реагента, регулирующую свойства в соответствии с назначением и условиями применения.

Использование заявляемого тампонажного раствора в качестве самостоятельного или базового тампонажного материала в шахтном и подземном строительстве позволит возводить сооружения с минимальными затратами, повысив эффективность изоляционных работ.

Источники информации

1. Стандарт организации СТО НОСТРОИ 2.27.19 - 2011. Сооружение тоннелей тоннелепроходческими механизированными комплексами с использованием высокоточной обделки. Москва, 2012.

2. Должиков П.И. Исследование реологических свойств бесцементных тампонажно-закладочных смесей на базе отвальных доменных шлаков / П.Н. Должиков, П.Г. Фурдей // Сборник научных трудов ДонГТУ. - Вып. 45, 2016. - С. 10-14.

Тампонажный раствор для укрепления горных выработок при подземной разработке полезных ископаемых, включающий шлак, отличающийся тем, что он дополнительно содержит горелую породу шахтных отвалов и шлам, полученный нейтрализацией известью отработанного электролита кислотных аккумуляторов в качестве активаторов, а в качестве шлака введены конверторный шлак химического состава, мас. %: SiO2 35,43; Al2O3 8,51; Fe2O3 1,94; FeO 2,83; MnO 1,15; CaO 29,97 (в т.ч. СаОсвоб. 0,39); MgO 20,69; SO3 0,04; P2O5 0,14 и электросталеплавильный шлак химического состава, мас. %: SiO2 26,63; Al2O3 5,33; FeO 0,95; MnO 0,37; CaO 55,55 (в т.ч. СаОсвоб. 0,71); MgO 9,68; S 1,41; P2O5 0,03; Cr2O3 0,05, при этом компоненты взяты в следующем соотношении, мас. %:

| конверторный шлак | 48-50 |

| электросталеплавильный шлак | 33-35 |

| горелая порода шахтных отвалов | 9-11 |

| шлам отработанных электролитов | |

| кислотных аккумуляторов | остальное |