Продукт из оксида хрома

Иллюстрации

Показать всеИзобретение относится к огнеупорному продукту, применяемому в качестве внутренней облицовки газификатора. Спеченный огнеупорный продукт состоит из заполнителя, связанного матриксом, и содержит оксиды в процентном соотношении по массе: более 65 Cr2O3, менее 35 Al2O3, 1 или более ZrO2, по меньшей мере 20 масс. % которого стабилизировано в кубической и/или тетрагональной форме, 0,1 или более Y2O3, действующего в качестве стабилизатора оксида циркония ZrO2, менее 1,9% HfO2, причем общее содержание оксида хрома, оксида алюминия и оксида циркония Cr2O3+Al2O3+ZrO2 составляет более 90 масс. %. Продукт содержит соактиватор, действующий или не действующий в качестве стабилизатора оксида циркония, выбранный из СаО, MgO, TiO2 и их смесей, причем суммарное содержание оксида кальция, оксида магния и оксида титана СаО+MgO+TiO2 составляет менее 6,0 масс. % и более 0,5 масс. %, и более 50 масс. % оксида иттрия и соактиватора присутствуют в матриксе. Технический результат изобретения – улучшение устойчивости огнеупоров к шлаковой коррозии и перепадам температур. 3 н. и 21 з.п. ф-лы, 16 пр., 2 табл.

Реферат

Область техники

Изобретение относится к огнеупорному продукту, содержащему оксид хрома, применяемому в частности в качестве внутренней облицовки реактора или "газификатора".

Предшествующий уровень техники

В частности, известен газификатор, применяемый для газификации угля. Способ газификации угля, известный уже приблизительно пятьдесят лет, претерпевает существенное развитие. Это происходит для того, чтобы стала возможной рециклизация совершенно различных углеводородных материалов, например, угля, нефтяного кокса, биомассы, дерева, древесного угля, более того даже тяжелых масел, для получения синтетических газов с одной стороны, в качестве чистого источника энергии, с другой стороны, в качестве основных соединений для химической промышленности. Кроме того, данный способ делает возможным удаление нежелательных компонентов, например, оксидов азота (NOx), серы или ртути, до любого выброса в атмосферу.

Принцип газификации заключается в контролируемом частичном сгорании, под давлением и в присутствии пара или кислорода при температуре приблизительно от 1000 до 1600°C.

Существуют различные типы газификаторов: газификаторы с неподвижным слоем, газификаторы с псевдоожиженным слоем или газификаторы с увлекаемым слоем. Данные газификаторы различаются по способу введения реагентов, пути получения смеси окислитель/горючее, условий температуры и давления и способу удаления золы или жидкого отвального шлака, образующегося в результате реакции.

Статья "Refractories for Gasification", которая содержится в обзоре "Refractories Applications and News", Volume 8, Number 4, July-August 2003, написанная Wade Taber из департамента энергетических систем Saint-Gobain Industrial Ceramics Division, описывает структуру внутренней огнеупорной облицовки газификатора. Данный газификатор облицован при помощи различных слоев огнеупорных продуктов, способных выдерживать условия температуры, давления и химической среды, воздействию которых они подвергаются в течение газификации. Слои огнеупорных продуктов, таким образом, защищают внутреннюю металлическую стенку газификатора от нагревания и от коррозии под действием газов и шлаков.

Шлаки в газификаторах обычно состоят из SiO2, FeO или Fe2O3, СаО и Al2O3. Они также могут содержать другие оксиды, образующиеся из материалов, подаваемых в газификатор. Индекс основности B=(СаО+MgO+Fe2O3)/(Al2O3+SiO2) обычно составляет 0,6 и отношение C/S=СаО/SiO2 обычно составляет 0,4, доли выражают в виде процентного соотношения по массе (масс. %).

Для увеличения продолжительности службы огнеупорных облицовок, подвергаемых коррозии из-за шлаков и циклическому изменению температуры, исследователи пробовали увеличить их толщину. Однако данное решение имеет недостаток, а именно снижение рабочего объема газификатора и таким образом его производительности.

James P. Bennett, в статье "Refractory liner used in slagging gasifiers" содержащейся в обзоре "Refractories Applications and News", Volume 9, Number 5, September/October 2004, pages 20-25, поясняет, что продолжительность службы существующих огнеупорных облицовок газификаторов, в частности, систем воздушного охлаждения, очень ограничена несмотря на высокое содержание в них оксида хрома. Он упоминает в частности сообщение S.J. Clayton, G.J. Stiegel and J.G. Wimer "Gasification Technologies, Gasification Markets and Technologies - Present and Future, an Industry Perspective", US DOE, DOE/FE report 0447, July 2002.

FR 2 883 282 раскрывает внутреннюю огнеупорную облицовку газификатора, имеющего по меньшей мере один участок, изготовленный из спеченного материала, содержащего по меньшей мере 40 масс. % оксида хрома (Cr2O3) и по меньшей мере 1 масс. % оксида циркония (ZrO2), по меньшей мере 20 масс. % указанного оксида циркония (ZrO2), стабилизированного в кубической и/или тетрагональной форме, оксида циркония в частности стабилизированного при помощи оксида кальция. Данная облицовка, таким образом, проявляет лучшую устойчивость к коррозии.

WO 2008/109222 предлагает способ защиты огнеупорных продуктов, составляющих огнеупорную облицовку газификаторов.

Существует постоянная потребность в огнеупорных продуктах, проявляющих лучшую устойчивость к коррозии из-за шлаков, при этом удовлетворительно выдерживающих резкие перепады температур, имеющие место внутри газификаторов.

Задачей изобретения является удовлетворение данной потребности.

Краткое описание изобретения

Согласно изобретению решения данной задачи достигают при помощи спеченного огнеупорного продукта, имеющего заполнитель, связанный матриксом и содержащий, в процентном соотношении по массе оксидов, более 40 масс. % оксида хрома (Cr2O3), менее 50 масс. % оксида алюминия (Al2O3), 1 масс. % или более оксида циркония (ZrO2), по меньшей мере 20 масс. % которого стабилизировано в кубической и/или тетрагональной форме, 0,1 масс. % или более оксида иттрия (Y2O3), действующего в качестве стабилизатора для оксида циркония (ZrO2) и менее 1,9 масс. % оксида гафния (HfO2), причем общее содержание оксида хрома, оксида алюминия и оксида циркония (Cr2O3+Al2O3+ZrO2) составляет более 70 масс. %.

Как будет видно более детально в последующем описании, неожиданно обнаружено, что присутствие оксида циркония, в частности, стабилизированного оксидом иттрия, дает возможность улучшить устойчивость к инфильтрации и воздействию шлаков, а также сохранить, и даже улучшить устойчивость к резким изменениям температуры.

Продукт по изобретению также может проявлять одну или более из следующих возможных характеристик:

- предпочтительно, содержание оксида хрома (Cr2O3) составляет более 50 масс. %, даже более 55 масс. %, даже более 60 масс. %, даже более 65 масс. %, даже более 70 масс. %, даже более 75 масс. %, даже более 80 масс. %, более 85 масс. %, и/или менее 95 масс. %.

- предпочтительно, содержание оксида алюминия (Al2O3) составляет более 1 масс. %, даже более 1,5 масс. %, даже более 2 масс. %, и/или менее 45 масс. %, даже менее 40 масс. %, даже менее 35 масс. %, даже менее 30 масс. %, даже менее 20 масс. %, даже менее 10 масс. %, даже менее 8 масс. %, даже менее 5 масс. %, даже менее 4 масс. %.

- предпочтительно, содержание оксида алюминия (Al2O3) в матриксе составляет более 1 масс. %, даже более 1,5 масс. %, и/или менее 10 масс. %, даже менее 8 масс. %, даже менее 5 масс. % по массе оксидов продукта.

- предпочтительно, содержание оксида циркония (ZrO2) составляет более 3 масс. %, даже более 4,5 масс. %, даже более 5 масс. %, даже более 6 масс. %, и/или менее 10 масс. %, менее 9 масс. % или менее 8 масс. %.

- предпочтительно, более 30 масс. %, более 40 масс. %, более 50 масс. %, более 60 масс. %, оксида циркония стабилизировано в кубической и/или тетрагональной форме.

- только оксид циркония, присутствующий в матриксе, предпочтительно составляет более 2,5 масс. %, даже более 4 масс. %, даже более 5 масс. % по общей массе продукта.

- общее содержание оксида хрома, оксида алюминия и оксида циркония (Cr2O3+Al2O3+ZrO2) составляет более 80 масс. %, более 85 масс. %, более 90 масс. %.

- общее содержание оксидов, других нежели Cr2O3, Al2O3, ZrO2, Y2O3 и HfO2 составляет менее 25 масс. %, менее 20 масс. %, менее 15 масс. %, менее 10 масс. % или менее 5 масс. %.

- предпочтительно, содержание оксида иттрия (Y2O3) составляет более 0,15 масс. %, даже более 0,20 масс. %, даже более 0,25 масс. %, даже более 0,30 масс. %, даже более 0,35 масс. %, даже более 0,40 масс. %, и/или менее 6,0 масс. %, менее 5,0 масс. %, менее 4,0 масс. %, менее 3,0 масс. %, менее 2,0 масс. % или менее 1,0 масс. %.

- предпочтительно, более 90 масс. %, более 95 масс. %, даже более 97 масс. %, или практически 100 масс. %, оксида иттрия (Y2O3) присутствует в матриксе.

- указанный продукт содержит соактиватор, действующий или не действующий в качестве стабилизатора для оксида циркония, выбранный из СаО, MgO, TiO2 и их смесей, предпочтительно СаО.

- содержание оксида кальция (СаО) составляет более 0,03 масс. %, даже более 0,04 масс. %, даже более 0,05 масс. %, даже более 0,1 масс. %, даже более 0,2 масс. %, даже более 0,5 масс. % и/или менее 5,0 масс. %, даже менее 4,0 масс. %, даже менее 3,0 масс. %, даже менее 2,0 масс. %, даже менее 1,0 масс. %.

- содержание оксида магния (MgO) составляет более 0,1 масс. %, даже более 0,2 масс. %, даже более 0,5 масс. %, и/или менее 4,0 масс. %, даже менее 3,0 масс. %, даже менее 2,0 масс. %, даже менее 1,0 масс. %.

- содержание оксида титана (TiO2) составляет более 0,5 масс. % и/или менее 4,0 масс. %, даже менее 3,0 масс. %, даже менее 2,0 масс. %, даже менее 1,0 масс. %.

- предпочтительно, суммарное содержание оксида кальция, оксида магния и оксида титана (CaO+MgO+TiO2) составляет менее 6,0 масс. %, даже менее 5,0 масс. %, даже менее 4,0 масс. %, даже менее 3,0 масс. %, и/или более 0,5 масс. %, более 1,0 масс. %, даже более 2,0 масс. %.

- предпочтительно, соактиватор действует по меньшей мере отчасти в качестве стабилизатора для оксида циркония.

- в одном воплощении более 50 масс. %, более 75 масс. %, даже более 90 масс. %, более 95 масс. %, даже практически 100 масс. %, оксида иттрия и соактиватора, в частности оксида кальция, присутствует в матриксе.

- предпочтительно, содержание оксида кремния (SiO2) составляет более 0,5 масс. %, даже более 0,7 масс. %, даже более 1 масс. %, и/или менее 6 масс. %, менее 5 масс. %, даже менее 4 масс. %, даже менее 3 масс. %, даже менее 1,5 масс. %.

- предпочтительно, содержание оксида гафния (HfO2) в продукте составляет менее 1,8 масс. %, даже менее 1,7 масс. %, даже менее 1,5 масс. %, даже менее 1,2 масс. %, даже менее 1 масс. %, менее 0,8 масс. %, менее 0,5 масс. %, менее 0,3 масс. %, даже менее 0,2 масс. %, даже менее 0,1 масс. %.

- предпочтительно, общее содержание оксида хрома (Cr2O3), оксида алюминия (Al2O3), оксида циркония (ZrO2), оксида иттрия (Y2O3), оксида кальция (СаО), оксида кремния (SiO2), оксида титана (TiO2), оксида магния (MgO) и оксида гафния (HfO2) составляет более 95 масс. %, предпочтительно более 98 масс. %, другие компоненты продукта предпочтительно являются примесями. Примеси обычно содержат железо, в основном в виде Fe2O3, и оксиды щелочных металлов, такие как Na2O и K2O. Считается, что подобные примеси не подвергают сомнению преимущества данного изобретения:

- предпочтительно, оксиды составляют более 90 масс. %, более 95 масс. %, более 99 масс. %, даже практически 100 масс. % по массе продукта.

- открытая пористость продукта составляет более 5%, более 8%, более 10%, и/или менее 25%, менее 20%, даже менее 15%.

- продукт предложен в виде слоя, нанесенного на внутреннюю стенку реактора газификатора или в виде системы блоков, скомбинированных с целью защиты упомянутой стенки. Предпочтительно, целый слой или все блоки системы составляют продукт по изобретению.

Неожиданно авторы изобретения обнаружили, что продукт по изобретению может проявлять заметную устойчивость к коррозии.

В частности, продукт по изобретению проявляет улучшенную устойчивость к проникновению шлака. Известно, что устойчивость к коррозии возникает в результате как устойчивости к растворению шлаком, так и в результате устойчивости к проникновению шлака в огнеупорный продукт. В частности, данное проникновение приводит к различным свойствам в отношении слоя проникновения и приводит к скалыванию: кусочки огнеупорного продукта могут откалываться в течение применения. Известно, что скалывание является основной причиной разрушения продуктов, обладающих высоким содержанием хрома, которое также известно своей способностью придавать хорошую устойчивость к химическому растворению.

Предпочтительно заполнитель составляет более 60 масс. %, более 70 масс. %, и/или менее 90 масс. % или менее 80 масс. % по массе продукта, остаток до 100 масс. % представлен матриксом.

Согласно одному воплощению структура продукта представляет заполнитель, состоящий на более чем 80 масс. %, более чем 85 масс. %, более чем 90 масс. %, более чем 95 масс. %, даже более чем 97 масс. % из оксида хрома и/или оксида алюминия, упомянутый заполнитель связан матриксом, состоящим на более чем 90 масс. %, даже более чем 94 масс. %, из оксида циркония и/или оксида иттрия и/или оксида хрома и/или оксида алюминия и/или оксида кремния и возможно из соактиватора, выбранного из СаО, MgO, TiO2 и их смесей, соактиватора, действующего или недействующего в качестве стабилизатора оксида циркония. В частности, соактиватор может представлять собой СаО.

Изобретение также относится к газификатору, содержащему реактор, имеющему внутреннюю стенку, облицованную, по меньшей мере частично огнеупорной облицовкой, содержащей огнеупорный продукт по изобретению, даже состоящей из такого продукта.

Упомянутый огнеупорный продукт может быть предложен в виде слоя или в виде блока.

Изобретение также относится к преформе подходящей для получения, посредством спекания, спеченного огнеупорного продукта по изобретению, и к смеси частиц подходящей для получения, посредством формования, преформы по изобретению.

Наконец, изобретение относится к способу получения, включающему следующие последовательные этапы:

a) подготовка сырья,

b) отливка указанного сырья в форму и формование, например посредством вибрации и/или прессования и/или тромбования упомянутой сырья внутри формы до получения преформы,

c) удаление преформы из формы,

d) предпочтительно, высушивание преформы, предпочтительно на воздухе или в атмосфере с контролируемой влажностью, предпочтительно так, чтобы остаточное содержание влаги преформы составляло от 0 до 0,5%,

e) обжиг преформы, предпочтительно в окислительной атмосфере при температуре от 1300 до 1600°C для получения спеченного огнеупорного продукта.

Согласно изобретению сырье является подходящим для получения, в конце этапа е) спеченного огнеупорного продукта по изобретению и содержит фракцию матрикса, содержащего порошок оксида циркония, стабилизированного по меньшей мере частично, и даже полностью оксидом иттрия, предпочтительно более 1 масс. %, даже более 2 масс. %, даже более 3 масс. % оксида иттрия по общей массе оксида циркония и оксида иттрия.

Согласно одному воплощению фракция матрикса содержит порошок оксида циркония, стабилизированного оксидом иттрия, дополнительно содержащим соактиватор. Предпочтительно, соактиватор представляет собой СаО.

Предпочтительно фракция матрикса содержит по меньшей мере один порошок стабилизированного оксида циркония, имеющего средний размер частиц более 5 мкм.

Согласно воплощению, которое делает возможным производство спеченного огнеупорного продукта по изобретению, проявляющего превосходную устойчивость к термическим ударам, фракция матрикса содержит в процентном соотношении по массе продукта:

- более 1 масс. %, предпочтительно более 2 масс. %, даже более 2,5 масс. % или более 3 масс. %, и/или менее 10 масс. %, предпочтительно менее 7,5 масс. %, предпочтительно менее 5 масс. %, первого порошка, состоящего из частиц, содержащих более чем 80 масс. %, предпочтительно более 90 масс. %, даже практически 100 масс. %, оксида циркония, стабилизированного оксидом иттрия,

более 40 масс. %, предпочтительно более 50 масс. %, предпочтительно более 60 масс. %, и/или менее 90 масс. %, даже менее 80 масс. % оксида циркония, предпочтительно стабилизированного в тетрагональной и/или кубической форме, в в процентном соотношении по массе оксида циркония,

перцентиль D90 упомянутого первого порошка составляет менее 100 мкм, даже менее 60 мкм, даже менее 50 мкм, и/или более 10 мкм, более 20 мкм, даже более 30 мкм,

предпочтительно, средний размер D50 упомянутого первого порошка составляет более 2 мкм, даже более 5 мкм, и/или менее 30 мкм, даже менее 20 мкм, даже менее 15 мкм, и

более 1 масс. %, даже более 1,5 масс. %, и/или менее 10 масс. %, менее 7 масс. %, менее 5 масс. %, второго порошка, состоящего из частиц, содержащих более 80 масс. %, предпочтительно более 90 масс. %, даже практически 100 масс. % оксида циркония, стабилизированного оксидом кальция и оксидом иттрия,

более 40 масс. %, предпочтительно более 50 масс. %, предпочтительно более 60 масс. %, и/или менее 90 масс. %, даже менее 80 масс. % оксида циркония, предпочтительно стабилизированного в тетрагональной и/или кубической форме, по массе оксида циркония.

перцентиль D90 упомянутого второго порошка составляет менее 100 мкм, даже менее 60 мкм, даже менее 50 мкм, и/или более 20 мкм, даже более 30 мкм, даже более 40 мкм,

предпочтительно средний размер D50 упомянутого второго порошка составляет более 2 мкм, даже более 5 мкм, даже более 10 мкм, и/или менее 30 мкм, даже менее 20 мкм, даже менее 15 мкм.

В первом порошке процент оксида иттрия предпочтительно составляет более 3 масс. %, более 5 масс. %, и/или менее 15 масс. %, менее 10 масс. %, даже менее 8 масс. %, по общей массе оксида иттрия и оксида циркония.

Во втором порошке процент оксида кальция составляет более 1 масс. %, более 2 масс. %, и/или менее 10 масс. %, менее 5 масс. %, и/или процент оксида иттрия составляет предпочтительно более 0,5 масс. % и/или менее 5 масс. %, менее 3 масс. %, по общей массе оксида циркония, оксида кальция и оксида иттрия.

Источники оксида циркония могут содержать оксид гафния, обычно менее 2 масс. % оксида гафния.

Определения

"Преформа" обычно означает совокупность частиц, связанных при помощи связывающего вещества, обычно вспомогательным связывающим веществом, микроструктура которого будет изменяться в течение спекания. Преформа в частности может иметь форму блока или слоя, например, нанесенного распылением на стенку реактора.

"Частица" означает твердый объект внутри порошка или "смесь частиц". В частности, различают частицы размером более 150 мкм, известные как "гранулы", и таковые размером менее или эквивалентно 150 мкм, известные как "тонкодисперсные включения" или "частицы матрикса". Совокупность гранул составляет "заполнитель". Совокупность частиц матрикса составляет "фракцию матрикса".

В целом, "заполнитель" и "фракция матрикса" также относится к гранулам и частицам матрикса после того, как они были преобразованы в преформу. "Заполнитель" также означает гранулы, связанные при помощи матрикса после спекания.

"Смесь частиц" означает сухую смесь частиц (не связанных друг с другом).

"Размер" частиц относится к среднему их наибольшего размера dM и их наименьшего размера dm: (dM+dm)/2. Размер частиц смеси частиц оценивают обычно при помощи характеристики распределения частиц по размеру, выполненной при помощи лазерного измерителя частиц. Лазерный измеритель частиц может представлять собой, например, Partica LA-950 от Horiba.

Перцентили или "центили" 10 (D10), 50 (D50), 90 (D90) и 99,5 (D99.5) порошка представляют собой размеры частиц, соответствующие 10 масс. %, 50 масс. %, 90 масс. % и 99,5 масс. % относительно кумулятивной кривой распределения размера частиц порошка, размеры частиц классифицированы в порядке возрастания. Например, 10 масс. % частиц порошка имеют размер менее D10 и 90 масс. % частиц имеют размер более или эквивалентно D10. Перцентили могут быть оценены при помощи распределения размера частиц, полученного с применением лазерного измерителя частиц.

"Максимальный размер" относится к 99,5 (D99.5) перцентиль упомянутого порошка.

"Средний размер" порошка относится к D50 перцентиль, т.е. деление частиц на первую и вторую группу соответственно массе, данную первую и вторую группы, содержащие только частицы, соответственно имеющие размер больше или эквивалентно или меньше среднего размера.

"Блок" означает твердый объект, полученный при помощи формования сырья, содержащей смесь частиц (в отличие от облицовочного слоя).

"Матрикс" означает кристаллическую или некристаллическую фазу, которая обеспечивает цельную структуру между гранулами и которую получают из фракции матрикса в течение спекания.

"Спекание" относится к тепловой обработке, посредством которой огнеупорные частицы преформы превращают в матрикс, связывающий вместе другие частицы упомянутой преформы.

"Огнеупорный продукт" означает продукт, температура плавления или диссоциации которого составляет более 1000°C.

"Примеси" означает неизбежные компоненты, непреднамеренно или в силу необходимости, введенные с исходными материалами или образовавшиеся в результате реакций с данными компонентами. Примеси не являются необходимыми компонентами, но допустимы. Предпочтительно, количество примесей составляет менее 2 масс. %, менее 1 масс. %, менее 0,5 масс. %, и даже практически 0 масс. %.

"Предшественник" соединения или элемента означает компонент, способный обеспечить упомянутое соединение или упомянутый элемент в течение осуществления способа производства по изобретению.

Содержание оксидов относится к общему содержанию каждого из соответствующих химических элементов, выраженное в виде наиболее стабильного оксида, согласно обычно принятому в производстве.

Если не указано иное, все содержания оксидов продуктов по изобретению представляют собой проценты по массе на основании оксидов.

"Содержащий" означает "содержащий по меньшей мере один", если не указано иное.

Подробное описание изобретения

Спеченный огнеупорный продукт по изобретению состоит из гранул, связанных и окруженных матриксом.

Гранулы могут иметь разный химический состав, в частности, могут содержать оксид хрома.

В частности, заполнитель может состоять более чем на 80 масс. %, и даже более чем на 85 масс. %, и даже более чем на 90 масс. %, и даже более чем на 95 масс. %, даже более чем на 97 масс. %, из оксида хрома и/или оксида алюминия, в частности оксида хрома.

Матрикс предпочтительно содержит оксид циркония. Только оксид циркония, присутствующий в матриксе предпочтительно составляет более 2,5 масс. %, и даже более 5 масс. %, и даже более 10 масс. % продукта. Оксид циркония стабилизирован оксидом иттрия и по меньшей мере его 20 масс. % стабилизировано в кубической и тетрагональной форме.

В частности, матрикс может более чем на 90 масс. %, и даже более чем на 94 масс. %, состоять из оксида циркония и оксида иттрия, и/или оксида хрома, и/или оксида алюминия и/или оксида кремния и возможно соактиватора, выбранного из СаО, MgO, TiO2 и их смесей, соактиватора, действующего или недействующего в качестве стабилизатора оксида циркония. Предпочтительно соактиватор представляет собой СаО.

В одном воплощении продукт содержит в процентном соотношении по массе оксидов, в общем на 100%:

- Cr2O3 более 60 масс. % и менее 95 масс. %, предпочтительно более 65 масс. % и менее 90 масс. %,

- Al2O3 более 1 масс. % и менее 25 масс. %, предпочтительно более 2 масс. % и менее 10 масс. %, предпочтительно менее 5 масс. %,

- ZrO2 более 3 масс. % и менее 10 масс. %, предпочтительно более 4 масс. % и менее 8 масс. %,

- HfO2 менее 1,0 масс. %, предпочтительно менее 0,5 масс. %,

- Y2O3 более 0,1 масс. % и менее 4,0 масс. %, предпочтительно более 0,2 масс. % и менее 3,0 масс. %,

- другие оксиды менее 10 масс. %, предпочтительно менее 5 масс. %.

Применение может быть проведено с целью получения блока, изготовленного из спеченного огнеупорного продукта по изобретению, способа, содержащего этапы а)-е) упомянутые выше.

Этапы а)-е) представляют собой этапы, обычно применяемые для производства спеченных продуктов.

На этапе а) получают сырье, содержащее:

- смесь частиц, состоящую из частиц оксидов, предназначенную для образования спеченного огнеупорного продукта и/или частиц предшественников этих оксидов,

- возможно одну или более добавок,

- возможно воду.

Композицию смеси частиц сырья определяют в качестве функции конечной композиции блока.

Предпочтительно смесь частиц на более чем 90 масс. %, более чем 95 масс. %, даже практически 100 масс. %, состоит из частиц, имеющих размер менее 20 мм.

Предпочтительно гранулы составляют более 60 масс. %, даже более 70 масс. %, и/или менее 90 масс. %, менее 80 масс. % от массы смеси частиц, оставшееся до 100 масс. % представлено частицами матрикса.

Способ определения количеств оксидов или предшественников оксидов в сырье хорошо известен специалистам в области техники. В частности, специалисты в области техники знают, что оксид хрома, оксид алюминия и оксид циркония, присутствующие в исходном сырье, также обнаруживаются в полученном огнеупорном продукте. Некоторые оксиды также могут быть внесены вместе с добавками. Для одного и того же количества компонентов спеченного огнеупорного продукта, композиция исходного сырья таким образом может варьировать, в частности, в зависимости от количеств и природы добавок, присутствующих в указанном сырье.

Оксид хрома может способствовать формированию смеси спеченных или расплавленных частиц оксида хрома, возможно содержащей оксид алюминия.

Предпочтительно источник оксида циркония содержит более 80 масс. %, предпочтительно более 90 масс. %, по массе оксида циркония.

Оксид циркония способствует формированию порошка стабилизированного оксида циркония, предпочтительно стабилизированного при помощи оксида иттрия. По меньшей мере 20 масс. % оксида циркония стабилизировано в кубической и/или тетрагональной форме. Оксид циркония может содержать соактиватор. Предпочтительно соактиватор выбран из СаО, MgO, TiO2 и их смесей. Предпочтительно соактиватор представляет собой СаО.

Предпочтительно оксид циркония разбавляют до более 3 масс. %, даже более 4 масс. %, даже более 5 масс. %, при помощи оксида иттрия и возможно соактиватора, выбранного из СаО, MgO, TiO2 и их смесей, на основании общей массы оксида циркония, оксида иттрия и соактиватора. Предпочтительно соактиватор представляет собой СаО и его содержание в порошке оксида циркония составляет от 2 до 4 масс. %, по общей массе оксида циркония, оксида иттрия и оксида кальция.

Стабилизированный оксид циркония обычно вводят до более 70 масс. %, более 80 масс. %, более 90 масс. %, и даже практически 100%, по его массе в форме частиц матрикса.

Оксид гафния HfO2 всегда исходно присутствует в источниках оксида циркония, его содержание обычно менее 2 масс. %, в одном воплощении оксид гафния обычно вводят только в качестве примесей, в частности с источником оксида циркония.

Оксид алюминия в частности может быть внесен в заполнитель в виде смеси спеченных или расплавленных частиц оксида хрома и оксида алюминия или во фракцию матрикса в виде смеси частиц кальцинированного или реактивного глинозема, и даже белого корунда.

Добавки могут быть добавлены в сырье с целью обеспечения его достаточной пластичности в течение этапа формования b) и с целью придания достаточной механической прочности преформе, полученной в конце этапов с) и d). В качестве примеров полезных добавок, хорошо известных специалистам в области техники, без предполагаемых ограничений можно отметить:

- вспомогательные (т.е. удаляемые целиком или частично в течение этапов высушивания и обжига) органические связывающие вещества, такие как смолы, производные целлюлозы или лигнин, или поливиниловые спирты, предпочтительно, количество вспомогательного связывающего вещества составляет от 0,1 до 6 масс. % по отношению к массе смеси частиц сырья;

- агенты, придающие форму, такие как стеарат магния или стеарат кальция;

- гидравлические вяжущие вещества, такие как цемент СаО алюминатного типа;

- дефлокулирующие агенты, такие как полифосфаты щелочных металлов или производные метакрилата;

- катализаторы спекания, такие как диоксид титана или гидроксид магния;

- добавки типа глины, усиливающие обработку и способствующие спеканию. Данные добавки включают оксид алюминия и кремния и несколько оксидов щелочных или щелочноземельных металлов, и даже оксид железа, в зависимости от типа глины.

Количество добавок не ограничено. В частности, обычно применяемые количества при процессе спекания являются допустимыми.

Предпочтительно, содержание глины в исходном сырье составляет более 0,5 масс. %, более 1,0 масс. %, более 1,5 масс. %, и/или менее 5,0 масс. %, менее 3,0 масс. %, по массе оксидов.

Источники оксида циркония обычно содержат следы оксида гафния.

В случае необходимости, если добавка представляет собой один или более оксидов, участвующих в композиции огнеупорного продукта, данный вклад предпочтительно учитывают при определении композиции смеси частиц.

Предпочтительно, сырье содержит в процентном соотношении по массе:

- более 60 масс. % и предпочтительно менее 90 масс. % гранул;

- менее 40 масс. % смеси частиц;

- менее 7 масс. % одной или более добавок, придающих форму.

Предпочтительно гранулы и частицы матрикса вместе составляют более 94 масс. %, предпочтительно более 95 масс. %, от массы сырья.

Смешивание различных компонентов сырья продолжают до получения практически гомогенной массы.

Предпочтительно добавляют от 1 до 5 масс. % воды в процентном соотношении по массе смеси частиц.

Предпочтительно сырье предварительно подготавливают. Преимущественно, таким образом, она готова к применению.

Изобретение также относится к смеси частиц, как описано выше, и к сырью, которое подготавливают или могут подготавливать в течение этапа а).

На этапе b) сырье помещают в форму и затем формуют.

В случае формования при помощи пресса, давление от 400 до 800 кг/см2 является приемлемым. Прессование предпочтительно выполняют однонаправленно или изостатически, например, применяя гидравлический пресс. Предпочтительно это может быть осуществлено за счет ручного или пневматического тромбования и/или вибрационного воздействия.

На этапе с) полученную таким образом преформу удаляют из формы.

На этапе d) высушивание может быть проведено при относительно высокой температуре. Предпочтительно его проводят при температуре от 110°C до 200°C. Обычно это длится от 10 часов до недели в зависимости от формата преформы до тех пор, пока остаточное содержание влаги в преформе не будет составлять менее 0,5 масс. %.

Изобретение относится к преформе, полученной на этапе с) или на этапе d).

На этапе е) высушенную преформу обжигают. Длительность обжига составляет приблизительно от 3 до 15 дней от холодного к холодному, может варьировать в зависимости от композиции, а также в зависимости от размера и формы преформы. Цикл обжига предпочтительно обычно проводят на воздухе при температуре от 1300°C до 1600°C.

Предпочтительно спеченный огнеупорный продукт, полученный в конце этапа е), существует в форме блока, обладающего массой более 1 кг и/или для которого все измерения составляют более 100 мм.

Неожиданно, спеченный огнеупорный продукт, полученный в конце этапа e), оказался особо устойчивым к воздействиям, имеющим место внутри газифицирующих реакторов, в частности устойчивым к инфильтрации шлаками или расплавленной золой.

Этап обжига е) может быть выполнен полностью или частично после установки преформы в реактор.

Блоки собирают при помощи соответствующих расширительных швов, согласно техникам, известным специалистам в области техники.

Производство продукта по изобретению не ограничено вышеописанным способом. В частности, изобретение также относится к огнеупорному продукту по изобретению в форме облицовки реактора, в частности газификатора. В этой связи, сырье, например полученное на этапе а) выше, может быть нанесено в качестве слоя на внутреннюю стенку реактора, например, посредством отливки, виброотливки или распыления, согласно требованиям и с большой гибкостью, и затем его спекают in situ в течение предварительного нагревания реактора, так чтобы получить облицовку, изготовленную из огнеупорного продукта по изобретению. Спекание предпочтительно происходит при атмосферном давлении, предпочтительно в окислительной атмосфере и предпочтительно при температуре от 1300 до 1600°C.

С целью избежать необходимости расширения настоящего описания, не все возможные комбинации по изобретению различных воплощений приведены. Однако хорошо известно, что предусмотрены все возможные комбинации начальных и/или предпочтительных диапазонов и значений, описанных выше в отношении продукта, матрикса или заполнителя или также способа.

Примеры

Следующие примеры не исчерпывающе иллюстрируют данное изобретение. Для данных примеров применяли следующие исходные материалы:

- спеченный порошок оксида хрома, содержащий приблизительно 98 масс. % Cr2O3 и 2 масс. % TiO2 и состоящий по меньшей мере на 90 масс. % из частиц, обладающих размером более 20 микрон, но менее 5 мм (порошок G1),

- спеченный порошок оксида хрома, содержащий приблизительно 88 масс. % Cr2O3, приблизительно 6 масс. % Al2O3, приблизительно 3,5 масс. % SiO2 и приблизительно 1,8 масс. % TiO2 и состоящий по меньшей мере на 90 масс. % из частиц, имеющих размер более 20 микрон, но менее 5 мм (порошок G2),

- спеченный порошок оксида хрома, содержащий приблизительно 45 масс. % Cr2O3, приблизительно 52 масс. % Al2O3, приблизительно 1,1 масс. % SiO2 и приблизительно 1,6 масс. % TiO2 и состоящий по меньшей мере на 90 масс. % из частиц, имеющих размер более 20 микрон, но менее 5 мм (порошок G3),

- порошок пигмента оксида хрома (более 98 масс. % Cr2O3), средний размер (D50) частиц которого менее 2 микрон (порошок Р1),

- порошок оксида циркония (более 98 масс. % ZrO2), стабилизированный 4,2 масс. % СаО, размер частиц менее 50 микрон, средний размер приблизительно 12 мкм, и упомянутые частицы, содержащие 70 масс. % оксида циркония в тетрагональной и/или кубической форме (порошок Р2),

- порошок алюминия (более 98 масс. % Al2O3), средний размер (D50) частиц которого менее 10 микрон (порошок Р3),

- порошок оксида циркония (более 91 масс. % ZrO2), стабилизированный приблизительно 3,2 масс. % СаО и приблизительно 1,1 масс. % Y2O3, содержащий приблизительно 70 масс. % оксида циркония в тетрагональной и/или кубической форме, по массе циркония, размер частиц менее 60 микрон (D90 составляет 47 мкм) со средним размером приблизительно 13 мкм (порошок Р4),

- порошок оксида циркония (более 91 масс. % ZrO2), стабилизированный приблизительно 6,4 масс. % Y2O3, содержащий приблизительно 70 масс. % оксида циркония в тетрагональной и/или кубической форме, по массе циркония, размер частиц менее 50 микрон (D90 составляет 34 мкм) со средним размером приблизительно 8 мкм (порошок Р5а), или менее 50 микрон (D90 составляет 8 мкм) со средним размером приблизительно 3 мкм (порошок P5b),

- порошок оксида иттрия (более 99 масс. % Y2O3), средний размер (D50) частиц которого составляет от 5 до 10 микрон (порошок Р6),

- добавки: RR40 глина, содержащая приблизительно 40 масс. % Al2O3, приблизительно 55 масс. % SiO2, приблизительно 2,3 масс. % TiO2, приблизительно 2 масс. % Fe2O3 и приблизительно 0,6 масс. % СаО.

Тестируемые продукты были изготовлены согласно этапам а)-е), описанным выше.

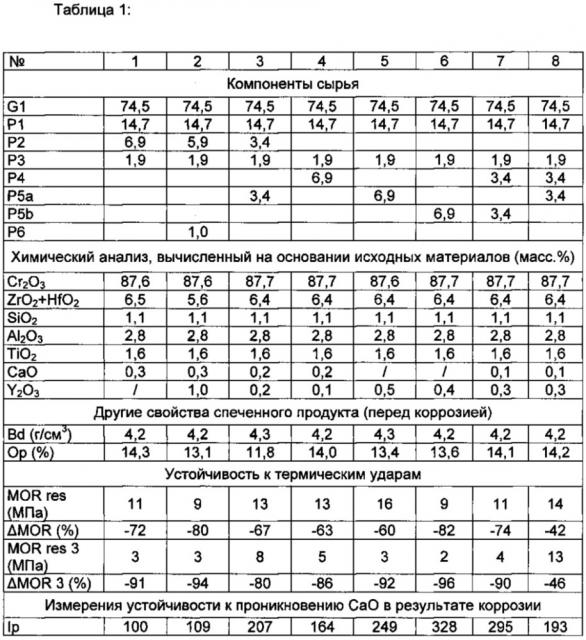

На этапе а), исходные материалы, как показано в таблице 1, смешивали с от 0,5 до 2 масс. % глины RR40 и приблизительно с 3 масс. % воды, а также с от 0,3 до 0,7 масс. % связывающих веществ (стеарат магния и Bretax С) добавляли к смеси частиц по массе упомянутой смеси частиц.

Оксид кремния попадает естественным образом при добавлении глины.

На этапе b), прессование сырья внутри формы при давлении 600 кг/см2 выполняли так, чтобы получить преформу.

На этапе d), обжиг выполняли на воздухе при температуре от 1400 до 1600°C так, чтобы получить спеченный огнеупорный продукт.

Измерения объемной массы (Bd) и открытой пористости (Ор) проводили согласно стандарту ISO 5017 на продуктах перед появлением какой-либо коррозии.

Изменение в модулях упругости при разрыве продуктов, которые были подвергнуты термическому удару при температуре от 800°C до 20°C, оценивали согласно стандарту ISO 5014. Остаточные модули упругости величины разрыва после теста с термическим ударом обозначают "MOR res" и снижение MOR ("MOR res" в отношении начального MOR, измеренного при 20°C) обозначают "ΔMOR" в таблице 1. "MOR res" должен быть настолько высоким, насколько возможно. Более низкий "ΔMOR" (по меньшей мере на 20% в абсолютном значении) означает более высокую стабильность свойств продукта. Аналогично, остаточные модули упругости величины разрыва после трех тестов с термическим ударом обозначают "MOR res 3" и снижение MOR ("MOR res 3" в отношении начального MOR, измеренного при 20°C) обозначают "ΔMOR 3" в таблице 1.

Другие измерения проводили после спекания на продуктах, подвергнутых условиям, способствующим возникновению коррозии, которые испытывала рабочая поверхность облицовки газификаторов. Данной коррозии достигали следующим образом. Восемь тестируемых образцов продукта, длиной 200 мм с трапециевидным профилем, основания которого составляют 63 мм и 90 мм соответстве