Способ изготовления волноводных свч-устройств и элементов на 3d-принтере методом послойного наплавления нитевого композиционного абс-пластика

Иллюстрации

Показать всеИзобретение относится к антенной технике, в частности к волноводным устройствам и элементам СВЧ-диапазона, и может быть использовано для изготовления волноводных трактов миллиметрового диапазона. Способ изготовления волноводных устройства и элементов СВЧ-диапазона заключается в том, что все детали полностью выполнены посредством аддитивных технологий - печати на 3D-принтере методом послойного наплавления нитевого композиционного углеродосодержащего термопластика, а для облегчения нанесения токопроводящего металлопокрытия на рабочие поверхности изготавливают отдельно корпус волновода, канал которого состоит из трех стенок (корпус) и фланцев, и крышку, после чего на рабочую поверхность деталей наносят токопроводящий слой металла и в дальнейшем собирают в единую конструкцию. Технический результат - уменьшение массогабаритных характеристик, снижение трудоемкости и времени изготовления при сохранении технических характеристик, уменьшение себестоимости изготовления. 2 ил.

Реферат

1. Область техники, к которой относится изобретение

Изобретение относится к антенной технике, в частности к волноводным устройствам СВЧ-диапазона, и может быть использовано для изготовления волноводных трактов миллиметрового диапазона.

2. Уровень техники

Известен способ изготовления волноводов миллиметрового диапазона (RU 2560804 C1, Н01Р 3/18, H01L 21/363, опубл. 20.08.2015). Способ заключается в электрохимическом осаждением меди на предварительно нанесенный на оправку в вакууме слой серебра и включает изготовление оправки из алюминиевого сплава Д16, наружная поверхность которой повторяет форму внутреннего канала волновода. Для обеспечения требуемой шероховатости внутренней поверхности оправка полируется сначала механически, а затем в электролите. За счет сложного многостадийного процесса полировки обеспечивается шероховатость наружной поверхности оправки, равная Ra=0,08 мкм.

Одним из серьезных недостатков данного метода является использование агрессивных кислот (серной, ортофосфорной, соляной) с добавлением ингибиторов кислотной коррозии и ПАВ в качестве электролита, что вынуждает при применении этих методов принимать необходимые дорогостоящие меры по обеспечению безопасности персонала и экологической безопасности окружающей среды при использовании электролитов и утилизации химических отходов, а также необходимость удаления разрушаемых оправок раствором едкого натра в случае изготовления корпусов волноводов миллиметрового диапазона может привести к образованию раковин на токонесущей поверхности, что вызывает ухудшение электрических параметров волноводов, так как вследствие малой площади поверхности скорость травления мала, в то время как время травления велико.

Известен способ изготовления корпусов волноводов методом холодного выдавливания (см. Бушминский И.П. Изготовление элементов конструкций СВЧ. Волноводы и волноводные устройства. 1974, стр. 109-117). Сущность метода заключается в том, что металл заготовки под действием давления, оказываемого инструментом, начинает течь, заполняя свободное пространство штампа. Объемная холодная штамповка делает возможным получение деталей высокой точности. Поверхность таких деталей отличается хорошим качеством, при этом, как правило, не возникает необходимости в резке в процессе изготовления детали.

Недостатком же этого метода можно назвать то, что для штамповки необходимо применять дорогостоящий штамповочный инструмент, который является пригодным только для изготовления какого-то одного, конкретного типа и размера волновода.

Известен способ изготовления прямоугольных волноводов, входящих в состав устройств СВЧ (RU 2571306 C1, Н01Р 3/12, опубл. 20.12.2015). Способ заключается в том, что при изготовлении волновода производят гибку отрезка трубы прямоугольного сечения, выполненной из латуни, соединение каждого из его концевых участков с фланцем. Каждый из концевых участков отрезка трубы калибруют до достижения необходимых внутренних размеров. Отрезок трубы подвергают индукционному нагреву в зоне гибки и в зонах калибровки до температуры 300-350°С.

Недостатком этого метода можно назвать то, что для изготовления волновода используют трубу прямоугольного сечения, выполненную из латуни, с определенным содержанием меди и цинка (62-65% меди, 35-38% цинка), а также то, что соединение концевых участков волноводной трубы с фланцами осуществляют с помощью пайки в индукционном поле с применением серебросодержащего припоя ПСР40.

Известен способ изготовления волноводных СВЧ-устройств из углекомпозитного материала (RU 2577918 C1, Н01В 3/00, Н01Р 11/00, опубл. 20.03.2016). Способ заключается в том, что на изготовленную внутреннюю заготовку-матрицу волноводного СВЧ-устройства методом намотки наносят требуемое число слоев углекомпозитного материала, после чего надевают внешнюю часть заготовки-матрицы и в результате нагрева достигается необходимая прочность устройства,

Этот вариант принимается за прототип.

Недостатком выбранного в качестве прототипа способа является то, что для изготовления нового СВЧ-устройства, отличающегося друг от друга размерами и расчетными параметрами, сначала необходимо изготовить внутреннюю и внешнюю заготовку-матрицу, что в итоге несет увеличение себестоимости изделия.

3. Раскрытие изобретения

Основной задачей, на решение которой направлено заявляемое изобретение, является разработка технологии изготовления волноводных устройств СВЧ-диапазона из композиционного АБС-пластика с использованием 3D-принтинга, обеспечивающих получение следующего технического результата: существенное уменьшение массогабаритных характеристик устройств, снижение трудоемкости и времени изготовления при сохранении технических характеристик и уменьшение себестоимости изготовления и самих СВЧ-устройств.

Поставленная задача решается, а требуемый технический результат при использовании изобретения достигается тем, что волноводные устройства СВЧ-диапазона выполнены с использованием аддитивных технологий на 3D-принтере методом послойного наплавления нитевого композиционного АБС-пластика с последующим нанесением токопроводящих металлопокрытий на рабочие поверхности устройств.

В качестве основного материала, соответствующего требованиям, предъявляемым к материалам СВЧ-элементов и устройств (физико-химические, конструкционные и технологические параметры), используется токопроводящий, композиционный АБС-пластик с углеродными добавками (ABS Filament Black Conductive в виде нити диаметром 1,75 мм). Температура плавления нити в экструдерной головке составляет 230-245°С. Температура платформы, на которой строится модель волновода, составляет 90-100°С. Среднее время построения прямого волновода на 3D-принтере, в зависимости от его геометрических размеров, а также заданного шага - толщины наплавляемого пластика (40-200 мкм), составляет от 4 до 12 ч. Нанесение на пластмассовые волноводы металлического токопроводящего слоя обеспечивает прохождение по волноводу электромагнитных волн. При этом наблюдается эффект уменьшения амплитуды их колебаний по мере проникновения в глубь проводящего металлического слоя, в результате которого распределение переменного тока по сечению слоя происходит неравномерно, а преимущественно в поверхностном слое (скин-слое). Величина (толщина) скин-слоя зависит от удельного электрического сопротивления нанесенного металла, а также от частоты передаваемого сигнала. Для меди толщина скин-слоя составляет 0,66 мкм при частоте передаваемого сигнала, равной 10 ГГц. С увеличением частоты передаваемого сигнала от 10 до 100 ГГц толщина скин-слоя в медном покрытии уменьшается от 0,66 до 0,2 мкм. Для каждого диапазона частот применяются волноводы с различными геометрическими размерами прямоугольного волноводного канала. Чем выше частота передаваемого сигнала, тем меньше геометрические размеры (сечение) волноводного канала. Вакуумная металлизация пластмассовых волноводов включает в себя вакуумное осаждение (технология наращивания металлического слоя из газовой фазы металлоорганических соединений при их термическом разложении) первоначального тонкого слоя меди толщиной от 0,3 до 1,0 мкм. Дальнейшее наращивание слоя меди до толщины 0,1-0,5 мм (толщина слоя металла, обеспечивающая конструктивную жесткость пластмассового волновода и рассеивание, выделяемого при передаче энергии СВЧ тепла) возможно как при вакуумном осаждении металла, так и электрохимическими способами, включая нанесение защитного покрытия из серебра или золота.

4. Краткое описание чертежей

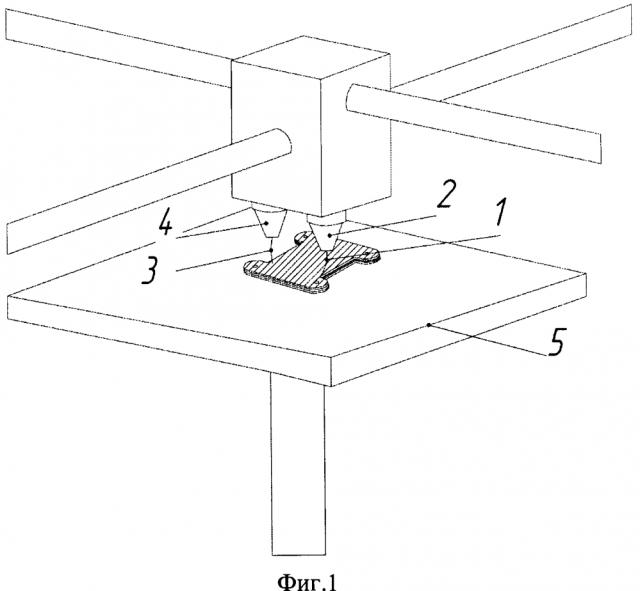

На фиг. 1 представлено построение волноводного устройства с помощью 3D-принтера, где 1 - нить композиционного АБС-пластика, 2, 4 - экструдеры 3D-принтера, 3 - материал поддержки, 5 - платформа 3D-принтера.

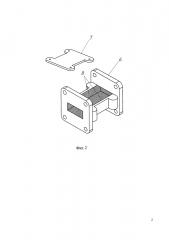

На фиг. 2 представлено волноводное устройство, полученное по методу «корпус + крышка», где 6 - корпус, 7 - крышка, 8 - функциональный слой токопроводящего металла.

5. Осуществление изобретения

Принцип изготовления волноводных устройств СВЧ-диапазона производится следующим образом:

1. Разрабатывается 3D-модель (CAD-модель) волновода согласно техническим условиям.

2. Создается STL-файл (послойное разделение CAD-модели) волновода и отправляется в печатающее устройство (3D-принтер).

3. Построение волновода в принтере происходит послойно, слой за слоем, следующим образом.

Формообразующий материал - композиционный АБС-пластик, который является проводником электрического тока, в виде пластиковой нити 1 (филамента, диаметром 1,75 мм) поступает в одну из головок экструдера 3D-принтера 2, где разогревается до пластичного состояния и выдавливается наружу. При этом температура экструдера составляет 230-245°С (в зависимости от марки АБС-пластика). Выдавленный пластик попадает на рабочую платформу 3D-принтера 5, имеющую температуру 90-100°С (в зависимости от марки АБС-пластика), где полимеризуется (застывает), тем самым образуя слой построения. Толщина слоя задается программой построения и варьируется в диапазоне 40-100 мкм. Чем тоньше слой - расстояние между соплом экструдера, через которое выдавливается пластик, и поверхностью рабочей платформы, тем выше точность построения создаваемого образца волновода. Чтобы напечатать прямоугольный волноводный канал с верхней стенкой, используется пластик поддержки HIPS 3, который в виде тонкой нити (филамента) подается через вторую головку экструдера 3D-принтера 4, где также разогревается до пластичного состояния (при температуре 230-245°С) и выдавливается через сопло. Построение (печать) волновода идет в горизонтальной плоскости, где каждый слой, состоящий из формообразующего АБС-пластика и пластика поддержки HIPS, строится попеременно, то одним, то вторым экструдером. Когда слой будет полностью выложен на рабочей платформе 3D-принтера 5, то она опускается на заданную величину шага построения (толщину печати).

Таким образом, модель волновода полностью строится на рабочей платформе 3D-принтера 5, после чего она снимается и пластик поддержки удаляется с помощью растворителя. Далее готовый волновод промывается и просушивается.

4. После нанесения на токоведущие поверхности волновода электропроводящего слоя металла заданной величины осуществляется контроль его конструктивных размеров и проверка радиотехнических параметров.

Принцип изготовления волноводных устройств СВЧ-диапазона производится следующим образом:

1. Разрабатывается 3D-модель (CAD-модель) отдельных деталей волновода согласно техническим условиям, в котором канал волноводного устройства состоит из трех стенок (корпус 6) и четвертую стенку (крышка 7) проектируют отдельно.

2. Создается STL-файл (послойное разделение CAD-модели) волновода и отправляется в печатающее устройство (3D-принтер).

3. Построение деталей волновода в принтере происходит послойно, слой за слоем, следующим образом.

Формообразующий материал - композиционный АБС-пластик, который является проводником электрического тока, в виде пластиковой нити 1 (филамента, диаметром 1,75 мм) поступает в одну из головок экструдера 3D-принтера 2, где разогревается до пластичного состояния и выдавливается наружу. При этом температура экструдера составляет 230-245°С (в зависимости от марки АБС-пластика). Выдавленный пластик попадает на рабочую платформу 3D-принтера 5, имеющую температуру 90-100°С (в зависимости от марки АБС-пластика), где полимеризуется (застывает), тем самым образуя слой построения. Толщина слоя задается программой построения и варьируется в диапазоне 40-100 мкм. Чем тоньше слой - расстояние между соплом экструдера, через которое выдавливается пластик, и поверхностью рабочей платформы, тем выше точность построения создаваемого образца волновода. Чтобы напечатать прямоугольные отверстия во фланцах волновода, а также крепежные отверстия в них, используется пластик поддержки HIPS 3, который в виде тонкой нити (филамента) подается через вторую головку экструдера 3D-принтера 4, где также разогревается до пластичного состояния (при температуре 220-230°С) и выдавливается через сопло. Построение (печать) волновода идет в горизонтальной плоскости, где каждый слой, состоящий из формообразующего АБС-пластика и пластика поддержки, строится попеременно, то одним, то вторым экструдером. Когда слой будет полностью выложен на рабочей платформе 3D-принтера 5, то она опускается на заданную величину шага построения (толщину печати).

Таким образом, детали волновода полностью строятся на рабочей платформе 3D-принтера 5, после чего они снимаются, и пластик поддержки удаляется с помощью растворителя. Далее готовые детали волновода промываются и просушиваются.

4. После нанесения на токоведущие поверхности деталей волновода электропроводящего слоя металла заданной величины осуществляется сборка волновода в единую конструкцию.

5. Проводится контроль его конструктивных размеров и проверка радиотехнических параметров.

Способ изготовления волноводных устройств СВЧ-диапазона методом послойного наплавления нитевого композиционного АБС-пластика с использованием аддитивных технологий печати на 3D-принтере, включающий разработку 3D-модели волноводного устройства, создание STL-файла модели, построение - печать волноводного устройства, удаление пластика поддержки с напечатанного волновода, при этом на рабочую поверхность корпуса и крышки волноводного устройства, изготовленные отдельно, наносят токопроводящее металлопокрытие и в дальнейшем собирают их в единую конструкцию.