Композитный пулестойкий единый материал и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к баллистическим материалам и касается композитного, пулестойкого, единого материала и способа его изготовления. Материал формируют в виде перекрещивающейся композиции из N двухслойных структурированных, единичных элементов, где 1≤N≤8, органической тонкой пленки, прикрепленной к двум их сторонам, причем угол перекрещивания каждого смежного слоя составляет 45-90°. Первый слой является волокнистой пулестойкой лентой с однонаправленной ориентацией волокна, покрытой первым полимерным адгезивом. Второй слой является волокнистой пулестойкой лентой с однонаправленной ориентацией волокна, покрытой вторым полимерным адгезивом. Модуль упругости при растяжении первого полимерного адгезива составляет меньше 6 МПа, а модуль упругости при растяжении второго полимерного адгезива составляет больше 6 МПа. Модуль потерь первого полимерного адгезива и второго полимерного адгезива при одинаковых условиях является таким же, как модуль потерь пулестойкого волокна. Изобретение обеспечивает создание мягкого композитного пулестойкого единого материала, который обладает приемлемой твердостью и повышенной пулестойкостью. 2 н. и 14 з.п. ф-лы, 2 табл., 1 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Формула изобретения настоящей заявки притязает на приоритет китайской заявки на патент №201410073642.4, озаглавленной «КОМПОЗИТНЫЙ ПУЛЕСТОЙКИЙ ЕДИНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ», зарегистрированной Китайским государственным ведомством по интеллектуальной собственности 28 февраля 2014 г., включенной в ее полном объеме в настоящую заявку путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области материалов и особенно к композитному пулестойкому единому материалу и способу его изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Пулестойкий материал - это композитный материал, изготавливаемый из высокопрочного и высокомодульного волокна и обычно применяемый для индивидуальной защиты, например, в бронежилетах. Пулестойкие материалы в основном классифицируют как мягкие и твердые пулестойкие материалы, проявляющие различные механизмы препятствования пробиванию их пулями. В твердом пулестойком материале в основном используют его твердость для изменения формы пули или осколка, таким образом уменьшая их кинетическую энергию и создавая эффект пулестойкости, тогда как в мягком пулестойком материале в основном используют деформацию мягкого пулестойкого материала для создания эффекта демпфирования, для поглощения кинетической энергии пули или осколка при попадании в пулестойкий материал, таким образом достигая цели - пулестойкости.

Пулестойкий материал может иметь структуру, состоящую из однонаправленных высокопрочных и высокомодульных волокон, например высокопрочных и высокомодульных полиэтиленовых или арамидных волокон. Такой пулестойкий материал обладает в некоторой степени пулестойкостью; однако, так как полимерное адгезив, используемое в каждом слое пулестойкого материала, является одной полимерной системой, то пулестойкий материал получается либо слишком мягким, что делает материал легко проницаемым при подвергании его пробиванию пулей со стальным сердечником; либо слишком твердым, из-за чего пользователь испытывает неудобство (при ношении).

В патенте США № 7378147 раскрыто использование способа испытаний, представляющего собой динамо-механический анализ (ДМА), для определения модуля потерь полиэтиленовых нитей. Динамо-механический анализ - это способ, заключающийся в приложении динамической нагрузки или напряжения к образцу и в анализе ответной реакции для получения механических характеристик, например, динамического модуля упругости (Eʹ), модуля потерь (Eʹʹ) и демпфирования (tg δ) как функции температуры и/или частоты.

Динамический модуль упругости - это способность материала к сохранению энергии, прикладываемой к нему, для дальнейшего использования или для использования во время возобновления деформации. Модуль потерь - это способность материала к рассеиванию энергии, прикладываемой к нему, например потери энергии из-за невозможности возврата к его первоначальной форме после того, как пластичный материал был растянут. Tg δ - это отношение динамического модуля упругости к модулю потерь.

Для определения модуля потерь в патенте США № 7378147 максимальное значение модуля потерь было получено при частоте 10 радиан/с или 100 радиан/с в диапазоне температур от -150°C до 125°C и при значении напряжения 0,025±0,005%.

Хотя модуль потерь пулестойкого волокна связан с пулестойкостью, не было сообщений о соотношении между его модулем потерь и модулем потерь полимерного адгезива.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание мягкого композитного пулестойкого единого материала, где мягкий композитный пулестойкий единый материал обладает приемлемой твердостью и повышенной пулестойкостью.

Композитный пулестойкий единый материал, созданный согласно настоящему изобретению, формируют из перекрещиваемых композитных слоев из N двухслойных структурированных единых слоев, где 1≤N≤8; органической тонкой пленки, прикрепленной к их двум сторонам, где угол перекрещивания каждого смежного слоя составляет 45°-90°; где первый слой представляет собой пулестойкую волокнистую ленту с однонаправленной ориентацией волокна, покрытую первым полимерным адгезивом, a второй слой представляет собой пулестойкую волокнистую ленту с однонаправленной ориентацией волокна, покрытую вторым полимерным адгезивом, где модуль упругости при растяжении первого полимерного адгезива меньше 6 МПа, а модуль упругости при растяжении второго полимерного адгезива больше 6 МПа; модуль потерь первого полимерного адгезива и второго полимерного адгезива такие же, как и модуль потерь пулестойкого волокна при температуре 30-40°C, при одинаковых условиях, т.е. при тех же значениях тестовых величин частоты и напряжения.

Согласно настоящему изобретению, посредством регулирования модуля потерь полимерного адгезива таким образом, чтобы он был таким же, как модуль потерь пулестойкого волокна при температуре 30-40°C при одинаковых условиях (при тех же значениях тестовых величин частоты и напряжения), получают лучшие характеристики пулестойкого композита.

Предпочтительно, чтобы 1≤N≤6, а более предпочтительно, чтобы 2≤N≤4.

Предпочтительно, чтобы при скорости, чувствительной к изменению напряжения пулестойкого волокна, составляющей 2,4×103 с-1, динамическое напряжение растяжения составляло по меньшей мере 2,4 ГПа, предпочтительно по меньшей мере 2,8 ГПа.

Предпочтительно, чтобы при скорости, чувствительной к изменению напряжения пулестойкого волокна, составляющей 2,4×103 с-1, отношение динамического модуля упругости при растяжении к статическому модулю упругости при растяжении было ≥1,3.

Предпочтительно, чтобы пулестойкое волокно обладало пределом прочности при растяжении, составляющим не менее 22 сН/дтекс, предпочтительно - не менее 30 сН/дтекс, более предпочтительно - не менее 32 сН/дтекс; а модуль упругости при растяжении составлял не менее 750 сН/дтекс, предпочтительно - не менее 1000 сН/дтекс, более предпочтительно - не менее 1200 сН/дтекс.

Предпочтительно, чтобы пулестойкое волокно выбирали из высокопрочного и высокомодульного полиэтиленового волокна, арамидного волокна или PBO волокна.

Предпочтительно, чтобы скорость звука, проходящего через пулестойкое волокно, составляла по меньшей мере 10000 м/с. Более предпочтительно, чтобы скорость звука, проходящего через пулестойкое волокно, составляла по меньшей мере 11000 м/с.

Предпочтительно, чтобы первое полимерное адгезив обладало модулем упругости при растяжении, составляющим менее 3 МПа.

Более предпочтительно, чтобы второе полимерное адгезив обладало модулем упругости при растяжении, составляющим более 8 МПа.

Предпочтительно, чтобы органическую тонкую пленку выбирали из пленок из полиэтилена низкой плотности, полиэтилена со сверхвысокой молекулярной массой, из двуосно ориентированного полиэтилена или сложного полиэфира.

Предпочтительно, чтобы общая поверхностная плотность композитного, пулестойкого единого материала согласно настоящему изобретению составляла ≤400 г/м2; предпочтительно, чтобы его общая поверхностная плотность составляла ≤200 г/м2; чтобы содержание волокна в нем составляло, по меньшей мере, 70%, предпочтительно - 72%, наиболее предпочтительно - 75%.

Так как порядок величины скорости напряжения при испытаниях композитного пулестойкого единого материала согласно настоящему изобретению на стойкость к пулепробиванию составляет свыше 103 с-1, то необходимо определять чувствительность к деформированию пучка волокна в диапазоне высоких скоростей напряжения, составляющих =0,1~3,0×103 с-1. Предпочтительно, чтобы при скорости напряжения около 2,4×103 с-1 пучок волокна обладал динамическим напряжением при растяжении ≥2,4 ГПа, динамической деформацией ≥2,0% и отношением динамического модуля упругости при растяжении к статическому модулю упругости при растяжении равным 1,3.

Настоящим изобретением создан композитный, пулестойкий, единый материал из однонаправленного высокопрочного и высокомодульного полимерного материала, армированного волокном, в котором сбалансированы предъявляемые к нему требования, касающиеся пулестойкости и удобств.

Согласно настоящему изобретению дополнительно создан способ изготовления композитного пулестойкого единого материала, включающий:

1) приготовление первого слоя, представляющего собой пулестойкую волокнистую ленту с однонаправленной ориентацией волокна, покрытую первым полимерным адгезивом;

2) приготовление второго слоя, представляющего собой пулестойкую волокнистую ленту с однонаправленной ориентацией волокна, покрытую вторым полимерным адгезивом;

3) уплотнение прокатыванием в валах первого и второго слоев в один единый слой, при угле перекрещивания каждого смежного слоя 45-90° скрепление N единых слоев вместе и прикрепление органической тонкой пленки к двум его сторонам.

Предпочтительно, чтобы композитный пулестойкий единый материал содержал N единых слоев, где 1≤N≤8, предпочтительно 1≤N≤6, а наиболее предпочтительно 2≤N≤4; а также, чтобы общая поверхностная плотность была ≤400 г/м2.

В многослойном композитном пулестойком едином материале согласно настоящему изобретению используют два вида полимерных адгезивов, которые соответственно наносят на смежные слои, и пулестойкий материал, изготовленный таким образом, обладает соответствующей мягкости и твердостью, а также обладает очень высокой степенью пулестойкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

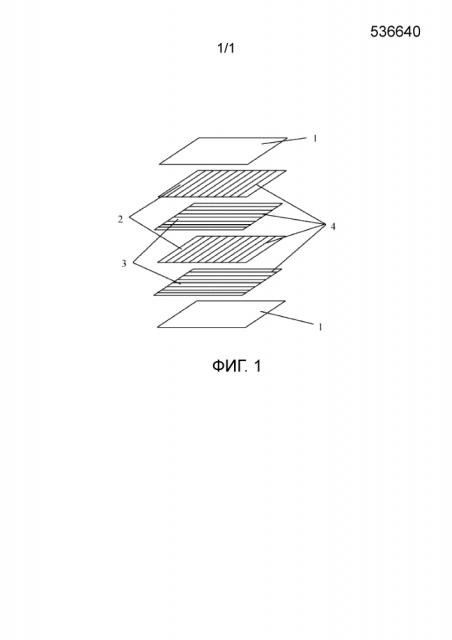

На фиг. 1 показана структурная схематическая диаграмма композитного пулестойкого единого материала согласно настоящему изобретению, на которой позицией 1 обозначена органическая тонкая пленка, позицией 2 обозначен первый полимерный адгезив, позицией 3 обозначен второй полимерный адгезив и позицией 4 обозначены пулестойкие волокна.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В настоящем изобретении раскрыт электрохемилюминисцентный иммуннологический способ, и этот способ может быть осуществлен специалистами в данной области техники с соответствующим улучшением параметров процесса посредством ссылки на содержание данной заявки. Следует особенно указать на то, что все подобные замены и модификации являются очевидными для специалистов в данной области техники, и авторы полагают, что они включены в настоящее изобретение. Способ и применение настоящего изобретения раскрыты посредством предпочтительных примеров, и специалисты в данной области техники безусловно могут произвести модификации или ввести соответствующие изменения и сочетания в способ и применения, описанные в настоящей заявке, для достижения результатов и применения технологии согласно настоящему изобретению, без отступления от содержания, сущности и объема настоящего изобретения.

Для лучшего понимания технических решений настоящего изобретения специалистами в данной области техники более подробное описание произведено в сочетании с конкретными примерами, приведенными ниже в настоящей заявке.

Целью настоящего изобретения является создание композитного пулестойкого единого материала, который, по меньшей мере, содержит первый пулестойкий волокнистый слой с однонаправленной ориентацией волокна и второй пулестойкий волокнистый слой с однонаправленной ориентацией волокна, в которых используемое волокно является высокопрочным и высокомодульным волокном и в которых различия между смежными волокнистыми слоями заключаются в различии используемых полимерных адгезивов.

Пулестойкое волокно согласно настоящему изобретению является высокопрочным и высокомодульным волокном, обладающим пределом прочности при растяжении, составляющим не менее 22 сН/дтекс, предпочтительно - не менее 30 сН/дтекс, более предпочтительно - не менее 32 сН/дтекс; и модулем упругости при растяжении, составляющим не менее 750 сН/дтекс, предпочтительно - не менее 1000 сН/дтекс, более предпочтительно - не менее 1200 сН/дтекс.

Высокопрочное и высокомодульное волокно согласно настоящему изобретению включает арамидное волокно, высокопрочное и высокомодульное полиэтиленовое волокно, PBO волокно, волокно M5; предпочтительно арамидное волокно и высокопрочное и высокомодульное полиэтиленовое волокно. Высокопрочное и высокомодульное полиэтиленовое волокно согласно настоящему изобретению относится к полиэтиленовому волокну, обладающему молекулярной массой, составляющей не менее 1,000,000, предпочтительно от 1,000,000 до 5,000,000, и модулем упругости при растяжении, составляющим не менее 750 сН/дтекс.

В патентах EP 1694888B1 и EP 2610374 A1 раскрыт способ формования такого высокопрочного и высокомодульного полиэтиленового волокна, включенный в настоящую заявку посредством ссылки.

Предпочтительно, чтобы при скорости, чувствительной к изменению напряжения высокопрочного и высокомодульного волокна, составляющей 2,4×103 с-1, динамическое напряжение растяжения составляло ≥2,4 ГПа; а наиболее предпочтительно, чтобы при скорости, чувствительной к изменению напряжения высокопрочного и высокомодульного волокна, составляющей 2,4×103 с-1, динамическое напряжение растяжения составляло ≥2,8 ГПа.

Предпочтительно, чтобы скорость звука, проходящего через высокопрочное и высокомодульное волокно, составляла, по меньшей мере, 10000 м/с; а наиболее предпочтительно, чтобы скорость звука, проходящего через высокопрочное и высокомодульное волокно, составляла, по меньшей мере, 11000 м/с.

Содержание волокна в композитном пулестойком едином материале согласно настоящему изобретению составляет, по меньшей мере, 70%, предпочтительно - 72%, наиболее предпочтительно - 75%.

Первый слой и второй слой формируют из однонаправленно ориентированных пулестойких волокон.

Первый слой и второй слой могут быть сформированы различными способами. Предпочтительно, чтобы пулестойкие волокна сматывали с нитедержателя и пропускали через <гребенку> параллельно расположенных стальных игл под натяжением, создаваемым с помощью натяжителя, для обеспечения возможности распределения волокон параллельно и равномерно, и расположения их с регулярными интервалами на определенной ширине, а затем осуществляли количественно определенную пропитку окунанием с использованием пропиточной ванны и отжимного устройства. Пропитанную волокнистую ленту с однонаправленной ориентацией волокна нагревают и сушат потоком горячего воздуха в трубе с обдувом горячим воздухом и в конце процесса наматывают в рулон.

Полимерные адгезивы, используемые во время пропитки окунанием согласно настоящему изобретению, включают два вида различных полимерных систем. Полимерная система может быть термопластичным полимером, термореактивным полимером или их смесью. В варианте осуществления термопластичный полимер в первом слое обладает модулем упругости при растяжении, составляющим менее 6 МПа, а термопластичный полимер во втором слое обладает модулем упругости при растяжении, составляющим более 6 МПа. Предпочтительно, чтобы термопластичный полимер в первом слое обладал модулем упругости при растяжении, составляющим менее 3 МПа, а термопластичный полимер во втором слое обладал модулем упругости при растяжении, составляющим 8 МПа.

Предпочтительно, чтобы модуль потерь термопластичного полимера в первом и втором слоях был, по существу, таким же, как модуль потерь пулестойкого волокна при температуре 30-40°C при одинаковых условиях. Модуль потерь определяют, используя анализатор реометрии твердых веществ, модель RSA-3.

Регулирование модуля потерь термопластичного полимера может быть достигнуто посредством регулирования, например, степени образования поперечных связей в полимере или увеличения вязкости полимера.

Предпочтительно, чтобы термопластичный полимер в первом слое содержал один или большее количество видов натуральных каучуков, полиакрилатов и сополимеров этилена и винилацетата.

Предпочтительно, чтобы термопластичный полимер во втором слое содержал один или большее количество видов полиуретанов и поливиниловых спиртов.

Первый и второй слои собирают ортогонально в один единый слой посредством уплотнения прокатыванием в валах, предпочтительно наматывают в рулон, в котором антиадгезионная пленка может служить для исключения склеивания, происходящего во время наматывания.

Как описано выше, множество слоев может быть собрано в композитном слое. Например, может быть сформирована четырехслойная структура, в которой два волокнистых слоя с однонаправленной ориентацией волокна, содержащих первый полимерный адгезив, скреплены вместе для образования внутреннего слоя структуры, и два волокнистых слоя с однонаправленной ориентацией волокна, содержащих второй полимерный адгезив, скреплены вместе для образования наружного слоя структуры.

Как вариант, может быть сформирована четырехслойная структура, в которой два волокнистых слоя с однонаправленной ориентацией волокна, содержащих первый полимерный адгезив и второй полимерный адгезив, соответственно скреплены вместе. Структура, скрепленная вместе, содержит либо два идентичных волокнистых слоя с однонаправленной ориентацией волокна, либо содержит два различных волокнистых слоя с однонаправленной ориентацией волокна.

Аналогично может быть получена шестислойная или восьмислойная, или десятислойная, или двенадцатислойная структура посредством ортогонального сочетания множества единых слоев с однонаправленной ориентацией волокна. Независимо от числа слоев композитного пулестойкого единого материала, они могут быть скреплены вместе друг с другом посредством консолидации. Под консолидацией здесь понимается сплавление обоих полимерных адгезивов и волокон в одном едином слое. Консолидация может быть достигнута посредством сушки, охлаждения, нагрева, прессования или их сочетания.

Один или большее количество видов пластиковых пленок прикрепляют к двум сторонам композитного пулестойкого единого материала для способствования скольжению между композитными пулестойкими едиными материалами для увеличения износостойкости бронежилета, изготовленного таким образом, или по другим причинам. Любая приемлемая пластиковая пленка, например пленка из полиэтилена низкой плотности, пленка из полиэтилена сверхвысокой молекулярной массы, двуосно ориентированная полиэтиленовая пленка, пленка из сложного полиэфира или подобная пленка может быть использована. Типичная толщина этих пленок составляет от 3 до 20 мкм, предпочтительно - от 3 до 10 мкм, а наиболее предпочтительно - от 3 до 8 мкм. Наиболее предпочтительной пластиковой пленкой является пленка из полиэтилена низкой плотности.

Рассматривая вопрос удобства при использовании слоеного пулестойкого материала, авторы изобретения полагают, что поверхностная плотность композитного пулестойкого единого материала с ортогональной структурой должна составлять ≤400 г/м2; а предпочтительно - ≤200 г/м2.

Композитный пулестойкий единый материал согласно настоящему изобретению имеет очень широкую область применения, например, для изготовления компонентов, структурных деталей пулестойких изделий, бронежилетов для людей на транспорте и в авиации, предпочтительно для использования в мягких или твердых пулестойких изделиях, например бронежилетах, подкладках бронежилетов.

Для способствования лучшему пониманию настоящего изобретения предпочтительные варианты осуществления настоящего изобретения описаны в сочетании с примерами, приведенными ниже в настоящей заявке. Однако следует понимать, что эти конкретные технологии, условия, материалы, а также сообщенные данные приведены только для лучшей иллюстрации характерных особенностей и преимуществ настоящего изобретения, а не для ограничения объема формулы настоящего изобретения.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Высокопрочное и высокомодульное полиэтиленовое волокно из FT123, 800d/528f (обладавшее прочностью 32 сН/дтекс, модулем упругости при растяжении 1250 сН/дтекс, динамическим напряжением при растяжении ≥2,8 ГПа при скорости, чувствительной к изменению напряжения, составлявшей 2,4×103 с-1, и где скорость прохождения звука составляла 11000 м/с) сматывали со шпулярника и пропускали через гребенку из параллельно расположенных стальных игл под натяжением, создаваемым с помощью натяжителя, для обеспечения возможности параллельного продвижения, равномерного распределения и расположения с регулярными интервалами волокон на определенной ширине, а затем волокна пропускали через пропиточную ванну, содержавшую акриловый полимерный адгезив (где полимер обладал модулем упругости при растяжении, равным 2 МПа), и через отжимное устройство для завершения количественной пропитки окунанием. Пропитанную ленту с однонаправленной ориентацией волокна нагревали и сушили потоком горячего воздуха, пропуская через трубу с обдувом горячим воздухом, и в конце процесса наматывали в рулон для получения ленты с однонаправленной ориентацией волокна. Лента с однонаправленной ориентацией волокна обладала поверхностной плотностью 35 г/м2 и содержание в ней волокна составляло 75%.

Рулон ленты с однонаправленной ориентацией волокна, содержавший акриловый полимерный адгезив, использовали в качестве непрерывного полотна, а другой рулон ленты с однонаправленной ориентацией волокна, содержавшей акриловый полимерный адгезив, разрезали на отрезки длиной, равной ширине непрерывного полотна. Затем отрезки по очереди укладывали на непрерывное полотно для скрепления и получения композитного пулестойкого единого материала с ортогональной структурой, пропуская через устройство для скрепления посредством нагрева и создания давления; к обеим сторонам материала прикрепляли тонкую пленку из полиэтилена низкой плотности (толщиной 5 мкм и поверхностной плотностью 5 г/м2) во время второго процесса термической обработки композитного материала. Скрепленный композитный пулестойкий единый непрерывный материал определенной длины наматывали в рулон.

Образец пулестойкой панели изготавливали посредством разрезания композитного пулестойкого единого материала на квадратные отрезки размером 40×40 см, а затем ламинировали с получением целевого полотна с поверхностной плотностью 4,0 кг/м2. Образец V50 этого материала сравнивали с жилетом толщиной 9 мм, полностью изготовленным из металла. В результате было установлено, что пулестойкая панель, состоявшая из такого композитного пулестойкого единого материала отвечает требованиям.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

В Сравнительном примере 2 повторяли всю технологию, использовавшуюся в Сравнительном примере 1, за исключением того, что акриловый полимерный адгезив, который использовали в Сравнительном примере 1, заменяли полиуретановым полимерным адгезивом, обладавшим модулем упругости при растяжении, составлявшим 8 МПа. Материал с ортогональной структурой, содержавший такой полиуретановый полимерный адгезив, скрепляли для получения композитного пулестойкого единого материала с ортогональной структурой, пропуская через устройство для скрепления посредством нагрева и создания давления, и скрепленный композитный пулестойкий единый непрерывный материал определенной длины наматывали в рулон.

Образец пулестойкой панели изготавливали посредством разрезания композитного пулестойкого единого материала на квадратные отрезки размером 40×40 см, а затем ламинировали с получением целевого полотна с поверхностной плотностью 4,0 кг/м2. Образец V50 этого материала сравнивали с жилетом толщиной 9 мм, полностью изготовленным из металла. В результате было установлено, что пулестойкая панель, состоявшая из такого композитного пулестойкого единого материала, отвечает требованиям.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

В Сравнительном примере 3 повторяли всю технологию, использовавшуюся в Сравнительном примере 1, за исключением того, что двухслойный композитный пулестойкий единый материал с ортогональной структурой, который получали в сравнительном примере 1, повторно подвергали ортогональной укладке и термической обработке для изготовления четырехслойного композитного пулестойкого единого материала с ортогональной структурой.

Образец пулестойкой панели изготавливали посредством разрезания композитного пулестойкого единого материала на квадратные отрезки размером 40×40 см, а затем ламинировали с получением целевого полотна с поверхностной плотностью 4,0 кг/м2. Образец V50 этого материала сравнивали с жилетом толщиной 9 мм, полностью изготовленным из металла. В результате было установлено, что пулестойкая панель, состоявшая из такого композитного пулестойкого единого материала, отвечает требованиям.

ПРИМЕР 1

Высокопрочное и высокомодульное полиэтиленовое волокно из FT123, 800d/528f (обладавшее прочностью 32 сН/дтекс, модулем упругости при растяжении 1250 сН/дтекс, динамическим напряжением при растяжении - ≥2,8 ГПа при скорости, чувствительной к изменению напряжения, составлявшей 2,4×103 с-1, и где скорость прохождения звука составляла 11000 м/с) сматывали со шпулярника и пропускали через гребенку из параллельно расположенных стальных игл под натяжением, создаваемым с помощью натяжителя, для обеспечения возможности параллельного продвижения, равномерного распределения и расположения с регулярными интервалами волокон на определенной ширине, а затем волокна пропускали через пропиточную ванну, содержавшую акриловый полимерный адгезив (где полимер обладал модулем упругости при растяжении, равным 2 МПа), и через отжимное устройство для завершения количественной пропитки окунанием, где акриловый полимерный адгезив обладал модулем упругости при растяжении, составлявшим 5 МПа, вязкость и модуль потерь которого были повышены посредством добавления эмульсии канифоли с повышенной клейкостью, что делало его модуль потерь таким же, как модуль потерь пулестойкого волокна при температуре 30-40°C при одинаковых условиях. Пропитанную волокнистую ленту с однонаправленной ориентацией волокна нагревали и сушили потоком горячего воздуха, пропуская через трубу с обдувом горячим воздухом, и в конце процесса наматывали в рулон для получения ленты с однонаправленной ориентацией волокна. Лента с однонаправленной ориентацией волокна обладала поверхностной плотностью 35 г/м2, и содержание в ней волокна составляло 75%.

Акриловый полимерный адгезив заменяли полиуретановым полимерным адгезивом с модулем упругости при растяжении, составлявшим 8 МПа, а его модуль потерь регулировали посредством добавления вещества, вызывавшего образование поперечных связей, для того, чтобы сделать его таким же, как модуль потерь пулестойкого волокна при температуре 30-40°C при одинаковых условиях. Затем изготавливали другую ленту с однонаправленной ориентацией волокна с поверхностной плотностью 35 г/м2 и содержанием волокна 75%.

Волокнистую ленту с однонаправленной ориентацией волокна, содержавшую акриловый полимерный адгезив, использовали в качестве непрерывного полотна, а волокнистую ленту с однонаправленной ориентацией волокна, содержавшую полиуретановый полимерный адгезив, разрезали на отрезки длиной, равной ширине непрерывного полотна. Затем отрезки по очереди укладывали на непрерывное полотно для скрепления и получения композитного пулестойкого единого материала с ортогональной структурой, пропуская через устройство для скрепления посредством нагрева и создания давления; к обеим сторонам материала прикрепляли тонкую пленку из полиэтилена низкой плотности (толщиной 6 мкм и поверхностной плотностью 5 г/м2) во время второго процесса термической обработки композитного материала со структурой, показанной на фиг. 1. Скрепленный композитный пулестойкий единый непрерывный материал определенной длины наматывали в рулон.

Образец пулестойкой панели изготавливали посредством разрезания композитного пулестойкого единого материала на квадратные отрезки размером 40×40 см, а затем ламинировали с получением целевого полотна с поверхностной плотностью 4,0 кг/м2. Образец V50 этого материала сравнивали с жилетом толщиной 9 мм, полностью изготовленным из металла. В Таблице 2 показано, что пулестойкая панель, состоявшая из такого композитного пулестойкого единого материала. отвечает требованиям, и при его использовании получают лучшие результаты в сравнении со Сравнительными примерами 1, 2 и 3.

ПРИМЕР 2

В Примере 2 повторяли всю технологию, использовавшуюся в Примере 1, за исключением того, что двухслойный композитный пулестойкий единый материал с ортогональной структурой, который получали в Примере 1, повторно подвергали ортогональной укладке и термической обработке для изготовления четырехслойного композитного пулестойкого единого материала с ортогональной структурой.

Образец пулестойкой панели изготавливали посредством разрезания композитного пулестойкого единого материала на квадратные отрезки размером 40×40 см, а затем ламинировали с получением целевого полотна с поверхностной плотностью 4,0 кг/м2. Образец V50 этого материала сравнивали с жилетом толщиной 9 мм, полностью изготовленным из металла. В Таблице 2 показано, что пулестойкая панель, состоявшая из такого композитного пулестойкого единого материала, отвечает требованиям, и при его использовании получают лучшие результаты в сравнении со Сравнительным примером 3.

В Таблицах 1 и 2 показаны существенные параметры материалов, полученных в Сравнительных примерах и Примерах.

Таблица 1

| Волокно | Модуль потерь волокна (10 рад./sm при 30-40℃), ГПа | Динамическое напряжение при растяжении при скорости напряжения (2,4×103 с-1), ГПа | Скорость звука, м/с |

| FT123 | 4.4 | 2,8 | 11000 |

Таблица 2

| Пример | Модуль потерь волокна (10 рад./sm при 30-40°), ГПа | Бронежилет полностью из металла, толщиной9 мм, V50, м/с |

| Сравнительный пример 1 | 2,3 | 462 |

| Сравнительный пример 2 | 3,0 | 495 |

| Сравнительный пример 3 | 2,3 | 478 |

| Пример 1 | 4,4 | 542 |

| Пример 2 | 4,4 | 564 |

Композитный пулестойкий единый материал, созданный согласно настоящему изобретению, описан подробно в приведенном выше тексте. Конкретные примеры приведены в настоящей заявке для иллюстрации принципа и вариантов осуществления настоящего изобретения, и описание примеров, приведенных выше, даны только для способствования пониманию способа согласно настоящему изобретению и его основной концепции. Следует сказать, что специалисты в данной области техники могут дополнительно внести некоторые усовершенствования и модификации в настоящее изобретение без отступления от принципа настоящего изобретения, которые также подпадают под объем защиты формулы настоящего изобретения.

1. Композитный пулестойкий единый материал, отличающийся тем, что он образован перекрещивающимся наложением N единых слоев, каждый из которых состоит из двухслойной структуры, где 1≤N≤8, причем к двум сторонам N единых слоев прикреплена органическая тонкая пленка, а угол перекрещивания каждого смежного слоя составляет 45-90°, при этом первый слой двухслойной структуры является пулестойкой волокнистой лентой с однонаправленной ориентацией волокна, покрытой первым полимерным адгезивом, второй слой является пулестойкой волокнистой лентой с однонаправленной ориентацией волокна, покрытой вторым полимерным адгезивом, причем модуль упругости при растяжении первого полимерного адгезива составляет меньше 6 МПа, а модуль упругости при растяжении второго полимерного адгезива составляет больше 6 МПа; модуль потерь первого полимерного адгезива и второго полимерного адгезива является таким же, как и модуль потерь пулестойкого волокна при температуре 30-40°C, при одинаковых условиях тестовой частоты и напряжения.

2. Композитный пулестойкий единый материал по п. 1, отличающийся тем, что 1≤N≤6, предпочтительно, 2≤N≤4.

3. Композитный пулестойкий единый материал по п. 1 или 2, отличающийся тем, что при скорости, чувствительной к изменению напряжения пулестойкого волокна, составляющей 2,4×103 с-1, динамическое напряжение при растяжении составляет по меньшей мере 2,4 ГПа, предпочтительно, по меньшей мере 2,8 ГПа.

4. Композитный пулестойкий единый материал по п. 1 или 2, отличающийся тем, что при скорости, чувствительной к изменению напряжения пулестойкого волокна, составляющей 2,4×103 с-1, отношение динамического модуля упругости при растяжении к статическому модулю упругости при растяжении ≥1,3.

5. Композитный пулестойкий единый материал по п. 1 или 2, отличающийся тем, что пулестойкое волокно обладает пределом прочности при растяжении, составляющим не менее 22 сН/дтекс, предпочтительно, не менее 30 сН/дтекс, более предпочтительно, не менее 32 сН/дтекс; и модулем упругости при растяжении, составляющим не менее 750 сН/дтекс, предпочтительно, не менее 1000 сН/дтекс, более предпочтительно, не менее 1200 сН/дтекс.

6. Композитный пулестойкий единый материал по п. 1 или 2, отличающийся тем, что пулестойкое волокно выбирают из высокопрочного и высокомодульного полиэтиленового волокна, арамидного волокна или PBO волокна.

7. Композитный пулестойкий единый материал по п. 1 или 2, отличающийся тем, что скорость звука при прохождении через пулестойкое волокно составляет по меньшей мере 10000 м/с.

8. Композитный пулестойкий единый материал по п. 1 или 2, отличающийся тем, что скорость звука при прохождении через пулестойкое волокно составляет по меньшей мере 11000 м/с.

9. Композитный пулестойкий единый материал по любому одному из пп. 1-8, отличающийся тем, что первый полимерный адгезив обладает модулем упругости при растяжении, составляющим менее 3 МПа.

10. Композитный пулестойкий единый материал по любому одному из пп. 1-8, отличающийся тем, что второй полимерный адгезив обладает модулем упругости при растяжении, составляющим более 8 МПа.

11. Композитный пулестойкий единый материал по любому одному из пп. 1-10, отличающийся тем, что органическую тонкую пленку выбирают из пленки из полиэтилена низкой плотности, пленки из полиэтилена сверхвысокой молекулярной массы, двуосно ориентированной полиэтиленовой пленки, пленки из сложного полиэфира.

12. Композитный пулестойкий единый материал по любому одному из пп. 1-11, отличающийся тем, что его общая поверхностная плотность составляет ≤400г/м2, предпочтительно, ≤200г/м2.

13. Композитный пулестойкий единый материал по любому одному из пп. 1-12, отличающийся тем, что содержание волокна в нем составляет, по меньшей мере, 70%, предпочтительно, 72%, наиболее предпочтительно, 75%.

14. Способ изготовления композитного пулестойкого единого материала по любому одному из пп. 1-13 согласно которому:

1) готовят первый слой, являющийся пулестойкой волокнистой лентой с однонаправленной ориентацией волокна, покрытой первым полимерным адгезивом;

2) готовят второй слой, являющийся пулестойкой волокнистой лентой с однонаправленной ориентацией волокна, покрытой вторым полимерным адгезивом;

3) прокаткой прижимают первый и второй слои в один единый слой с углом перекрещивания каждого смежного слоя, составляющим 45-90°, соединяют N единых слоев вместе и прикрепляют орга