Способ изготовления магнитомягкой керамики и ее использование

Иллюстрации

Показать всеИзобретение касается способа изготовления магнитной керамики. Способ включает следующие этапы: компактирование в пресс-форме порошковой композиции, содержащей смесь железа и BN, выдавливание компактированной массы из пресс-формы, размещение в кальцийкарбонатном контейнере с графитовым нагревателем, обработка при 2-8 ГПа и 1000-2000°С. Изобретение позволяет получить магнитомягкое керамическое изделие, обладающее превосходными магнитными, электрическими и механическими свойствами. 2 н. и 11 з.п. ф-лы, 1 ил., 2 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение касается нового магнитомягкого композитного материала - магнитомягкой керамики. В частности, изобретение касается способа изготовления новых магнитомягких керамических изделий с улучшенными магнитомягкими свойствами, а также их использования.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Магнитомягкая керамика в соответствии с настоящим изобретением принадлежит к классу магнитомягких композитных (SMC) материалов, которые основаны на магнитомягких частицах, как правило, на основе железа, с электроизолирующим покрытием на каждой частице. Согласно традиционному способу порошковой металлургии магнитомягкие композиты получают путем компактирования изолированных, со смазочными веществами и/или связующими веществами, частиц. Полученные таким образом SMC-материалы обладают более высокой степенью свободы по сравнению с наиболее часто используемыми ламинатами из стали. Во время процесса компактирования можно получить SMC-материал трехмерных профилей, обладающий трехмерным магнитным потоком. Как результат, в последние десятилетия повысился интерес к SMC-материалам и улучшение магнитомягких характеристик SMC-материалов является предметом интенсивных исследований в целях расширения области применения этих материалов. Для достижения такого улучшения постоянно разрабатываются новые порошки и способы. Кроме того, очень важными параметрами SMC-материалов являются значения насыщения магнитной индукции и электрическое сопротивление. Но из-за высокого содержания смазочных веществ и/или связующих веществ, которые используются для улучшения сопротивления и твердости SMC-материалов, значения магнитной индукции снижаются. У наиболее известных SMC материалов значения насыщения магнитной индукции составляют 1,2-1,6 Т, тогда как насыщение у чистого железа составляет примерно 2,2 Т. Предлагаемый способ изготовления позволяет получать магнитную керамику, характеризующуюся высоким значением насыщения магнитной индукции и высоким электрическим сопротивлением одновременно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается способа изготовления магнитной керамики, включающий следующие этапы:

компактирование в пресс-форме порошковой композиции, содержащей смесь магнитомягкого порошка железа или на основе железа, ядра частиц которого окружены электроизолирующим неорганическим покрытием в количестве от 1 до 35% по весу композиции, и прессование в гранулы; выдавливание компактированной массы из пресс-формы; прессование и нагревание компактированной массы в невосстанавливающих условиях до давления и температуры ниже (но близкой к ним) условий разложения порошка железа или на основе железа и, по выбору, полученная масса подвергается термообработке при температуре от 300 до 600°C в разреженной атмосфере.

В соответствии с настоящим изобретением можно получать магнитомягкие керамические изделия, обладающие превосходными магнитными, электрическими и механическими свойствами. Эти керамические изделия могут отличаться превосходными свойствами, как, например, высокое значение насыщения магнитного потока по меньшей мере 1,6 Т, проницаемость по меньшей мере 7, зависящее от частоты сопротивление по меньшей мере от 0,01 Ом⋅м вплоть до 10 МГц при насыщении 2,01 Т, твердости по меньшей мере 1 ГПа в единицах твердости по Виккерсу.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением магнитомягкие порошки состоят из железа. Предпочтительно магнитомягкий порошок содержит наноразмерное карбонильное железо или, по существу, чистое железо. Предпочтительный электроизолирующий слой, который может использоваться в соответствии с изобретением, представляет собой мелкодисперсный порошок гексагонального нитрида бора (BN).

Важным является тип смазочного вещества/связующего вещества, используемого в порошке железа или на основе железа, и BN и TiO2 выбирают благодаря их способности тщательно покрывать тонким слоем частицы порошка железа или на основе железа, что значительно улучшает коррозионную устойчивость и электрическое сопротивление получаемых материалов. Использование BN в качестве смазочного вещества позволяет исключить любое связующее вещество вообще, что ведет к увеличению содержания порошка железа или на основе железа.

Компактирование может выполняться в условиях от 2 до 8 ГПа и температуре 1000-2000°C. Самые лучшие композиции можно получить в условиях, соответствующих условиям, приближенным к (чуть ниже) условиям разложения порошка железа или на основе железа. Если компактирование выполняется при давлении ниже 2 ГПа и/или при температуре ниже 1200°C, то полученная керамика может иметь пониженную прочность. Если компактирование выполняется в условиях, соответствующих условиям выше разложения порошка, то может разрушиться изолирующий слой.

Эта методика уменьшает напряжение в рассматриваемых частицах железа или на основе железа, что ведет к увеличению проницаемости. Если отжиг выполняется при температуре ниже 300°C, то время обработки может быть неприемлемо длительным. Если, с другой стороны, отжиг выполняется при температуре выше 600°C, то может разрушиться изолирующий слой. Обработку предпочтительно выполнять в инертной атмосфере, такой как азот, аргон или гелий.

Имеется возможность добавления еще одного смазочного вещества, как, например, диоксид титана, графит, графен, карбид кремния, редкоземельные и переходные металлы. Добавление указанных материалов позволяет контролировать твердость, электрическое сопротивление и магнитные свойства получаемых керамических изделий.

Также в соответствии с настоящим изобретением:

- весовое процентное соотношение между железом и BN может составлять по меньшей мере 1:1;

- частицы порошка железа или на основе железа, диспергированные внутри BN среды, образуют керамическую поликристаллическую структуру;

- компактирование выполняется при комнатной температуре;

- компактирование выполняется при давлении от 0,1 до 0,2 ГПа;

- весовое процентное соотношение между железом и BN по отношению к другим смазывающим веществам может составлять по меньшей мере 1:1;

- керамика обладает резистивной характеристикой проводимости при насыщении магнитной индукцией по меньшей мере 1,8 Т.

При этом магнитная керамика, изготовленная вышеупомянутым способом, может использоваться в высококачественной аппаратуре в качестве катушек индуктивности, поглотителей электромагнитного излучения и компонентов волнового фильтра.

Как видно из следующих примеров, с помощью способа в соответствии с настоящим изобретением можно получить компоненты из магнитомягкой керамики, обладающие замечательными свойствами в отношении электрического сопротивления, магнитной индукции и магнитной проницаемости.

ОПИСАНИЕ ФИГУР

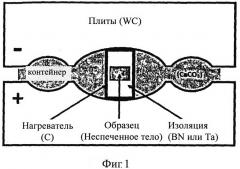

На Фиг. 1 показана схема гидравлического пресса, который был использован для получения магнитомягкой керамики. «Неспеченное тело» означает компактирование массы.

ПРИМЕРЫ

Пример 1

Железо, полученное из пентакарбонила железа Fe(CO)5, измельчали в агатовой ступке (1 ч) с коммерческим гексагональным нитридом бора (BN) в различных весовых соотношениях.

Полученный порошок подвергли холодному прессованию при давлении 0,2 ГПа. Гранулированную холоднопрессованную «компактированную массу» поместили в кальцийкарбонатный контейнер (СаСО3) с графитовым нагревателем, затем подвергли обработке в течение 1 мин.

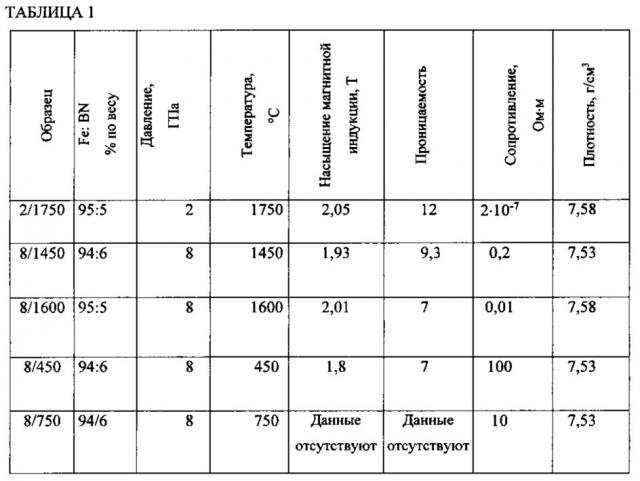

Как видно из Таблицы 1, самые лучшие образцы получены в условиях, несколько ниже условий разложения (2/1450, 8/1600 и 8/450). Тогда как применение высокой температуры разрушило изоляционный слой, что привело к снижению сопротивления вплоть до 8 порядков (2/1750).

Пример 2

Железо, полученное из пентакарбонила железа Fe(CO)5, измельчали в агатовой ступке (1 ч) с диоксидом титана (TiO2) и BN в весовом процентном соотношении 79:16:5. Полученный порошок подвергли холодному прессованию при давлении 0,2 ГПа. Гранулированную холоднопрессованную «компактированную массу» поместили в кальцийкарбонатный контейнер (СаСО3) с графитовым нагревателем, затем подвергли обработке.

Образец подвергали обработке в гидравлическом прессе высокого давления при 4 ГПа и 1450°C в течение 1 минуты (Таблица 2).

1. Способ изготовления компонентов из магнитомягкой керамики, включающий следующие этапы:

компактирование в пресс-форме порошковой композиции, содержащей смесь железа, полученного из пентакарбонила железа Fe(CO)5, и BN;

выдавливание компактированной массы из пресс-формы;

размещение в кальцийкарбонатном контейнере (СаСО3) с графитовым нагревателем; обработка при 2-8 ГПа и 1000-2000°C.

2. Способ по п. 1, отличающийся тем, что весовое процентное соотношение между железом и BN может составлять по меньшей мере 1:1.

3. Способ по п. 1, отличающийся тем, что частицы порошка железа или на основе железа, диспергированные внутри BN среды, образуют керамическую поликристаллическую структуру.

4. Способ по п. 1, отличающийся тем, что порошок железа или на основе железа и BN размалывается по меньшей мере в течение 1 ч.

5. Способ по п. 1, отличающийся тем, что компактирование выполняется при комнатной температуре.

6. Способ по п. 1, отличающийся тем, что компактирование выполняется при давлении от 0,1 до 0,2 ГПа.

7. Способ по п. 1, отличающийся тем, что изолирующий слой BN уменьшает коррозию полученной керамики.

8. Способ по п. 1, отличающийся тем, что изолирующий слой BN увеличивает электрическое сопротивление полученной керамики.

9. Способ по п. 1, отличающийся тем, что электрическое сопротивление полученной керамики составляет по меньшей мере 0,01 Ом⋅м.

10. Способ по п. 1, отличающийся тем, что могут быть добавлены диоксид титана, графит, графен, карбид кремния, редкоземельные металлы и d-элементы.

11. Способ по п. 1, отличающийся тем, что весовое процентное соотношение между железом и BN по отношению к другим смазывающим веществам может составлять по меньшей мере 1:1.

12. Способ по п. 1 или 10, отличающийся тем, что керамика обладает резистивной характеристикой проводимости при насыщении магнитной индукцией по меньшей мере 1,8 Т.

13. Магнитная керамика, изготовленная способом по любому из пп. 1-12, для использования в высокочастотной аппаратуре в качестве катушек индуктивности, поглотителей электромагнитного излучения и компонентов волнового фильтра.