Стенд для испытания обетонированных труб

Иллюстрации

Показать всеИзобретение относится к испытательной технике и может быть использовано для испытаний стальных обетонированных труб больших диаметров для магистральных газо- и нефтепроводов. Стенд содержит опоры и гидравлическую систему для нагружения испытуемой трубы изгибом. Стенд снабжен измерительной системой, содержащей 2n жидкостных индикаторов изменения положения испытуемой трубы и n жидкостных индикаторов перемещения испытуемой трубы, подключенных к линии подачи жидкости, на которой последовательно установлены n запорных кранов. Индикаторы изменения положения испытуемой трубы связаны гидравлически и механически попарно, каждая из пар упомянутых индикаторов закреплена на испытуемой трубе симметрично относительно ее оси и гидравлически сообщена с одним из соответствующих индикаторов перемещения испытуемой трубы. Испытуемая труба размещена на двух фундаментных и двух домкратных опорах, а гидравлическая система для нагружения испытуемой трубы изгибом включает насос высокого давления и два манометра. Насос высокого давления через манометры подключен параллельно к двум домкратным опорам. Технический результат: упрощение конструкции при одновременном повышении достоверности результатов испытаний, а также расширение арсенала технических средств для проведения испытаний обетонированных труб. 4 ил.

Реферат

Изобретение относится к испытательной технике и может быть использовано для испытаний стальных обетонированных труб больших диаметров для магистральных газо- и нефтепроводов.

При строительстве трубопроводов на участках пересечения с водными преградами, пойменных участках, в заболоченной и обводненной местности, а также при строительстве морских трубопроводов возникает необходимость предотвращения всплытия трубопроводов. Для решения данной задачи применяется балластировка трубопроводов путем их закрепления на проектных отметках при помощи железобетонных, чугунных, полимерно-контейнерных и других балластных пригрузов, а также фиксирование анкерами.

Наиболее надежным способом балластировки трубопроводов является применение для строительства трубопроводов труб с утяжеляющим наружным бетонным покрытием.

Согласно требованиям нормативных документов при укладке трубопроводов из обетонированных труб обязательным является расчет напряженно-деформированного состояния трубопровода, по результатам которого разрабатывают проектные требования к трубопроводу, технологию его укладки и требования к допустимым дефектам бетонного покрытия.

Информация об упруго-прочностных свойствах обетонированных труб может быть получена на основе данных производителя обетонированных труб, либо в результате теоретических выкладок. Однако, в связи с различием свойств бетона, а также конструкций обетонирующего слоя (наличие армирования, его тип, разновидность опалубки и т.п.), применяемых разными производителями, объективные данные об упруго-прочностных свойствах обетонированных труб, позволяющие сделать вывод о возможности их применения при строительстве трубопроводов, могут быть получены в результате натурных испытаний.

Наиболее близким техническим решением (прототипом) к предлагаемому является стенд для испытания труб внутренним давлением и на изгиб и гидравлическая система стенда (патент РФ №2222800, G01N 3/10, опубл. 27.01.2004). Стенд для испытания труб внутренним давлением и на изгиб состоит из устройства нагружения испытуемой трубы изгибом и гидравлической системы, причем устройство нагружения испытуемой трубы изгибом содержит плиту с опорами, гидроцилиндры, тяги, опорные и нагрузочные траверсы с профилированными ложементами, контактирующими с испытуемой трубой, гидроцилиндры шарнирно закреплены на плите и при помощи тяг шарнирно соединены с нагрузочными траверсами, а опоры соединены с опорными траверсами посредством упругих тяг для обеспечения беспрепятственного изгиба испытываемой трубы в процессе ее нагружения внутренним давлением и изгибающим моментом. Гидравлическая система стенда для испытания труб внутренним давлением и на изгиб содержит двухконтурный преобразователь давления, один из контуров которого заполнен водой для создания внутреннего давления в испытываемой трубе, а другой - гидравлическим маслом для управления преобразователем давления совместно с гидроцилиндрами устройства нагружения испытываемой трубы изгибом, водяной насос низкого давления для заполнения водой испытываемой трубы и первого контура двухконтурного преобразователя давления и насос высокого давления для подачи гидравлического масла через блок распределительных клапанов к гидроцилиндрам устройства нагружения испытываемой трубы изгибом и второму контуру двухконтурного преобразователя давления. Изобретения обеспечивают возможность проведения совместных испытаний на чистый изгиб и на воздействие внутреннего давления при минимальных технических и временных затратах для труб разных диаметров. Недостатком известного решения является его высокая металлоемкость, вызванная необходимостью обустройства массивной силовой плиты и опор. Кроме того, известное решение позволяет получать данные только о максимальной нагрузке, приводящей к разрушению испытуемой трубы, на конечном этапе испытаний на изгиб, и исключает возможность получения промежуточных данных о напряженно-деформированном состоянии трубопровода при постепенном нагружении трубы на изгиб, а также об упругих свойствах обетонированной трубы, что обусловливает невысокую достоверность результатов испытаний.

Задачей, на решение которой направлено предлагаемое изобретение, является создание стенда для испытания стальных обетонированных труб больших диаметров для магистральных газо- и нефтепроводов при нагружении изгибающим моментом.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является упрощение конструкции при одновременном повышении достоверности результатов испытаний за счет получения большего объема информации в процессе проведения испытаний. Техническим результатом является также расширение арсенала технических средств для проведения испытаний обетонированных труб.

Указанный технический результат достигается за счет того, что стенд для испытания обетонированных труб, включающий опоры и гидравлическую систему для нагружения испытуемой трубы изгибом, снабжен измерительной системой, содержащей 2n жидкостных индикаторов изменения положения испытуемой трубы и n жидкостных индикаторов перемещения испытуемой трубы, подключенных к линии подачи жидкости, на которой последовательно установлены n запорных кранов. Индикаторы изменения положения испытуемой трубы связаны гидравлически и механически попарно. Каждая из пар упомянутых индикаторов закреплена на испытуемой трубе симметрично относительно ее оси и гидравлически сообщена с одним из соответствующих индикаторов перемещения испытуемой трубы. Испытуемая труба размещена на двух фундаментных и двух домкратных опорах. Гидравлическая система для нагружения испытуемой трубы изгибом включает насос высокого давления и два манометра, причем насос высокого давления через манометры подключен параллельно к двум домкратным опорам.

Реализация предлагаемого изобретения позволяет проводить испытания стальных обетонированных труб на упругость при нагружении изгибающим моментом, действующим в условиях реальной эксплуатации магистральных газопроводов при подвижках грунта, температурных перепадах, выполнении строительных и ремонтных работ и т.д. В результате испытаний конкретного типа обетонированных труб для указанных труб могут быть получены опытным путем данные, необходимые для выполнения расчетов напряженно-деформированного состояния трубопровода:

- эмпирическая зависимость жесткости испытуемой обетонированной трубы от изгибающего момента;

- изменение состояния бетонного покрытия труб при их изгибе.

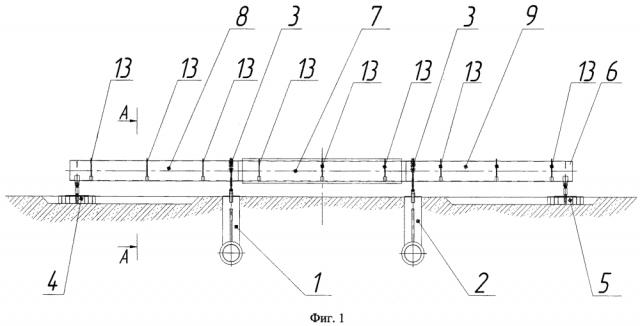

На фиг. 1 изображена схема стенда для испытания обетонированных труб.

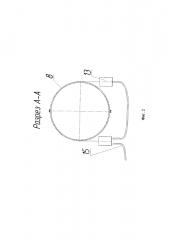

На фиг. 2 - разрез А-А на фиг. 1.

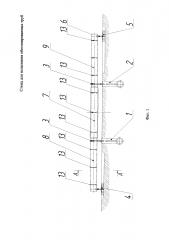

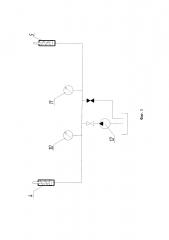

На фиг. 3 - гидравлическая система стенда.

На фиг. 4 - измерительная система стенда.

Стенд для испытания обетонированных труб включает:

- фундаментные опоры 1 и 2, представляющие собой грунтовые анкеры, каждый из которых выполнен из двух взаимно перпендикулярных отрезков труб. Каждая их фундаментных опор 1 и 2 снабжена механизмами натяжения 3, выполненными в виде хомутов;

- домкратные опоры 4 и 5. Каждая из опор 4, 5 состоит из неподвижного основания, гидравлического домкрата бутылочного типа и траверсы, жестко закрепленной на неподвижном основании. Траверса выполнена с возможностью размещения на ней испытуемой стальной трубы диаметром 1400 мм и снабжена центральным отверстием для контакта домкрата с упомянутой трубой. Нижняя часть домкрата шарнирно закреплена на неподвижном основании с возможностью углового перемещения верхней его части относительно оси крепления в вертикальной плоскости, проходящей через ось упомянутой трубы, что позволяет ослабить воздействие на домкрат упомянутой трубы в процессе ее изгиба и предохраняет его от поломки;

- испытуемую трубу 6, содержащую центральную обетонированную трубу 7 и трубы 8, 9, приваренные к обетонированной трубе 7 с двух концов. Трубы 8 и 9 выполнены из того же сортамента, что и обетонированная труба 7, и используются в качестве рычагов при нагружении обетонированной трубы 7 изгибом. Труба 8 размещена на опорах 1 и 4, а труба 9 - на опорах 2 и 5;

- гидравлическую систему для нагружения испытуемой трубы 6 на изгиб, содержащую два манометра 10, 11 и насос высокого давления 12, соединенный посредством армированных рукавов высокого давления через манометр 10 с домкратной опорой 4 и через манометр 11 - с домкратной опорой 5;

- измерительную систему, которая содержит 2n индикаторов изменения положения 13 испытуемой трубы 6 и n индикаторов перемещения 14 испытуемой трубы 6. Индикаторы изменения положения 13 связаны механически попарно и жестко закреплены на испытуемой трубе 6 симметрично относительно ее оси, например, с помощью хомутов. Каждый из индикаторов изменения положения 13 испытуемой трубы 6 выполнен в виде цилиндрической металлической емкости для жидкости. Выходы, расположенные в нижней части каждой из емкостей, объединены в каждой из n пар и подключены посредством рукавов низкого давления к линии подачи жидкости 15, соединенной с баком-коллектором 16. Каждый из индикаторов перемещения 14 испытуемой трубы 6 выполнен в виде полой трубки из прозрачного материала, оснащенной измерительной шкалой и поплавком, и закреплен вертикально на индикаторной панели 17. Входы в нижней части каждого из индикаторов перемещения 14 испытуемой трубы 6 посредством армированных рукавов низкого давления подсоединены к линии подачи жидкости 15. На линии подачи жидкости 15 установлены n запорных кранов 18, с помощью которых отсекают индикаторы перемещения 14 друг от друга и от линии подачи жидкости 15 и соединяют упомянутые индикаторы напрямую с соответствующими парами индикаторов положения 13 испытуемой трубы 6.

Предлагаемый стенд для испытания обетонированных труб работает следующим образом.

Испытуемую трубу 6 укладывают на фундаментные опоры 1, 2 и домкратные опоры 4, 5.

Фиксируют испытуемую трубу 6 при помощи механизмов натяжения 3, обеспечивая при этом возможность свободного перемещения испытуемой трубы 6 в вертикальной плоскости относительно фундаментных опор 1, 2 для достижения зазора между трубами 8, 9 и фундаментными опорами 1 и 2.

Устанавливают на испытуемую трубу 6 измерительную систему. Заливают в бак-коллектор 16 жидкость, при этом для испытаний, выполняемых при положительной температуре воздуха, используют воду, а для испытаний при отрицательных температурах - жидкость с пониженной температурой замерзания (спиртовой раствор или водный раствор солей).

Открывают все запорные краны 18 и по линии подачи жидкости 15 заполняют жидкостью измерительную систему до достижения уровнем жидкости в индикаторах перемещения 14 нулевой отметки.

При помощи домкратных опор 4, 5 приподнимают испытуемую трубу 6 до достижения зазора между трубами 8, 9 и фундаментными опорами 1 и 2 соответственно для обеспечения свободного вывешивания испытуемой трубы 6 на домкратных опорах 4, 5.

Закрывают запорные краны 18 и определяют начальные координаты n точек испытуемой трубы 6 с помощью измерительной шкалы индикаторов перемещения 14 испытуемой трубы 6. Линия, соединяющая уровни жидкости в индикаторах перемещения 14, представляет собой сжатый профиль испытуемой трубы 6.

При помощи динамометрического ключа осуществляют затяжку механизмов натяжения 3 до обеспечения необходимой величины предварительного нагружения. Величину момента затяжки, обеспечивающего необходимую величину предварительного нагружения испытуемой трубы 6, определяют расчетным путем, исходя из начального значения нагрузки на домкратных опорах 4, 5 при свободном вывешивании испытуемой трубы 6 и максимального значения нагрузки на упомянутых опорах, при котором изгибающий момент вызывает в металле испытуемой трубы 6 напряжение, максимально допустимое при строительно-монтажных работах в соответствии с требованиями нормативных документов.

Далее при помощи насоса 12 осуществляют поэтапно подъем давления в домкратных опорах 4 и 5 с равным шагом увеличения нагрузки, таким образом, чтобы повышение нагрузки от начального значения до максимального значения осуществлялось за десять этапов. Величину давления контролируют с помощью манометров 10 и 11.

На каждом этапе повышения давления в домкратных опорах 4 и 5 фиксируют значения вертикальных перемещений испытуемой трубы 6 в n точках, снимая показания с измерительной шкалы индикаторов перемещения 14. Подъем давления после завершения каждого этапа приостанавливают, чтобы нивелировать колебания жидкости в измерительной системе.

После достижения максимальной нагрузки на испытуемую трубу 6 начинают поэтапно снижать давление в домкратных опорах 4, 5 с таким же шагом, как и при подъеме давления, при этом на каждом этапе фиксируют показания индикаторов перемещения 14.

После достижения нулевой отметки избыточное давление в домкратных опорах 4, 5 снижают до нуля.

Для того чтобы сравнить упругие свойства обетонированной трубы 7, не претерпевшей упругой деформации, и упругие свойства обетонированной трубы 7, подвергшейся изгибу, снимают механизмы натяжения 3, вращают испытуемую трубу 6 относительно ее продольной оси на 180°, закрепляют с помощью механизмов натяжения 3 и повторяют весь процесс испытания.

Используя полученный в процессе испытания большой объем информации (значения перемещений различных точек испытуемой трубы 6 и значения нагрузки на домкратных опорах 4, 5), определяют расчетным путем, с использованием известных математических методов, зависимость модуля упругости обетонированной трубы от ее деформации для двух вариантов: трубы, не претерпевшей упругой деформации (первая серия измерений), и трубы, подвергшейся изгибу (вторая серия измерений).

Полученная зависимость модуля упругости обетонированной трубы от ее деформации позволяет определить упруго-прочностные свойства обетонированных труб, которые должны быть учтены при расчетах процесса укладки трубы на проектные отметки при сооружении трубопровода и при расчетах нагрузок, возникающих при взаимодействии участка магистрального трубопровода, построенного из обетонированных труб, с вмещающим грунтом в процессе эксплуатации.

Стенд для испытания обетонированных труб, включающий опоры и гидравлическую систему для нагружения испытуемой трубы изгибом, отличающийся тем, что снабжен измерительной системой, содержащей 2n жидкостных индикаторов изменения положения испытуемой трубы и n жидкостных индикаторов перемещения испытуемой трубы, подключенных к линии подачи жидкости, на которой последовательно установлены n запорных кранов, при этом индикаторы изменения положения испытуемой трубы связаны гидравлически и механически попарно, каждая из пар упомянутых индикаторов закреплена на испытуемой трубе симметрично относительно ее оси и гидравлически сообщена с одним из соответствующих индикаторов перемещения испытуемой трубы, испытуемая труба размещена на двух фундаментных и двух домкратных опорах, а гидравлическая система для нагружения испытуемой трубы изгибом включает насос высокого давления и два манометра, причем насос высокого давления через манометры подключен параллельно к двум домкратным опорам.