Испарительная горелка для мобильного обогревательного устройства, работающего на жидком топливе

Иллюстрации

Показать всеИзобретение относится к области энергетики. Испарительная горелка (100) для мобильного обогревательного устройства, работающего на жидком топливе содержит область (2) подготовки смеси для смешивания топлива с воздухом для горения для формирования топливовоздушной смеси, источник (1) топлива для подачи жидкого топлива в область (2) подготовки смеси, источник (В) воздуха для горения для подачи воздуха для горения в область (2) подготовки смеси, область (3) реакции, расположенную после области (2) подготовки смеси относительно направления потока и служащую для проведения реакции в топливовоздушной смеси с выделением теплоты, и тело (9) испарителя для испарения жидкого топлива, при этом тело испарителя проходит в осевом направлении в области (2) подготовки смеси на расстоянии от боковой стенки и имеет внешнюю периферийную поверхность, выполненную в форме поверхности испарения топлива, и расположено так, чтобы подаваемый воздух для горения тек вокруг внешней периферийной поверхности, осевой корпус (7), проходящий вдоль продольной оси (Z) в области (2) подготовки смеси, а тело (9) испарителя расположено на внешней периферийной поверхности осевого тела (7). Изобретение позволяет снизить уровень вредных выбросов. 2 н. и 14 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение относится к испарительной горелке для мобильного обогревательного устройства, работающего на жидком топливе, и к мобильному обогревательному устройству, имеющему испарительную горелку такого типа.

В мобильных обогревательных устройствах, работающих на жидком топливе, обычно используют испарительные горелки, в которых жидкое топливо испаряется, испаренное топливо смешивается с воздухом для горения для образования топливовоздушной смеси, в которой затем осуществляется реакция с выделением теплоты.

В настоящем контексте термин "мобильное обогревательное устройство" следует понимать как означающий обогревательное устройство, предназначенное и, соответственно, выполненное с возможностью применения в мобильном варианте. Это, в частности, значит, что такое обогревательное устройство выполнено с возможностью транспортировки (возможно, фиксировано установленным в транспортном средстве или просто размещенным в нем для транспортировки) и не предназначено исключительно для постоянного статичного использования, например, как в данном случае, отопительная система здания. В данном случае мобильная обогревательная система также фиксированно установлена в транспортном средстве (в наземном транспортном средстве, на судне и пр.), в частности в наземном транспортном средстве. Такое мобильное обогревательное устройство, в частности, может быть предназначено для обогрева внутреннего отсека транспортного средства, например наземного транспортного средства, судна или летательного аппарата, и для обогрева частично открытого пространства, такого, какие можно встретить, например, на судах, в частности на яхтах. Мобильное обогревательное устройство также временно можно использовать статично, например, в больших палатках, контейнерах (напр., в строительных бытовках) и пр. В частности, мобильное обогревательное устройство может быть спроектировано как обогреватель, независимый от двигателя внутреннего сгорания или вспомогательный обогреватель для наземных транспортных средств, например, для жилого прицепа, дома на колесах, автобуса, легкового автомобиля и пр.

Что касается экологических аспектов и законодательства многих стран, относящегося к этой области, становится все более важным минимизировать выбросы выхлопного газа мобильных обогревательных устройств. В частности, в случае испарительных горелок для мобильных обогревательных устройств, трудность заключается в том, что такие горелки должны работать в различных внешних граничных условиях и при разных уровнях тепловой мощности и в каждом случае с наиболее высоким кпд и с низкими выбросами выхлопного газа.

Целью настоящего изобретения является создание улучшенной испарительной горелки для мобильного обогревательного устройства, работающего на жидком топливе и создание улучшенного мобильного обогревательного устройства, имеющего испарительную горелку такого типа, которое может работать с очень низким уровнем выбросов, в частности, в различных внешних граничных условиях.

Эта цель достигается с помощью испарительной горелки для мобильного обогревательного устройства, работающего на жидком топливе по п. 1 формулы изобретения. Преимущественные усовершенствования определены в зависимых пунктах формулы.

Испарительная горелка для мобильного обогревательного устройства, работающего на жидком топливе, имеет следующие элементы: область подготовки смеси для смешивания топлива с воздухом для горения для получения топливовоздушной смеси, источник топлива для подачи жидкого топлива в область подготовки смеси, источник воздуха для горения для подачи воздуха для горения в область подготовки смеси, область реакции, расположенную после области подготовки смеси относительно направления потока и служащую для реакции топливовоздушной смеси с выделением теплоты, и корпус испарителя для испарения жидкого топлива, при этом корпус испарителя проходит в осевом направлении в области подготовки смеси так, чтобы отстоять от боковой стенки и имеет внешнюю периферийную поверхность, выполненную в форме поверхности для испарения топлива, расположенной так, чтобы подаваемый воздух для горения тек вокруг этой внешней периферийной поверхности.

Здесь термин "область подготовки смеси" следует понимать как область испарительной горелки, в которой во время нормальной операции обогрева испарительной горелки происходит смешивание испаренного топлива и воздуха для горения, но не происходит реакции топливовоздушной смеси с выделением теплоты, в частности, не формируется пламя. Преимущественно подготовка топливовоздушной смеси может происходить в области подготовки смеси до реакции этой топливовоздушной смеси в области реакции. Здесь термин "область реакции" следует понимать как означающий ту область испарительной горелки, в которой во время работы испарительной горелки происходит реакция топливовоздушной смеси с выделением теплоты и которая может быть реализована, в частности, в процессе горения с участием пламени. Однако также возможна и реакция в форме, например, беспламенного каталитического процесса. Поскольку корпус испарителя спроектирован так, чтобы проходить в осевом направлении в области подготовки смеси и отстоять от боковой стенки, и имеет внешнюю периферийную поверхность в форме поверхности испарения топлива, вокруг которой течет подаваемый воздух для горения, реализуется особо надежное испарение жидкого топлива и смешивание испаренного топлива с подаваемым воздухом для горения для получения топливовоздушной смеси. В частности, преимущественное смешивание для формирования гомогенной топливовоздушной смеси, благодаря особой конструкции тела испарителя, реализуется для относительно широкого диапазона разных уровней тепловой мощности, то есть, реализуются разные скорости подачи топлива и воздуха для горения. Благодаря формированию гомогенной топливовоздушной смеси уже в области подготовки смеси, в которой во время нормальной работы испарительной горелки пламя не образуется, реализуется горение с особенно низким уровнем загрязняющих выбросов в области реакции, расположенной ниже по потоку.

В одном усовершенствовании корпус испарителя проходит в осевом направлении от задней стенки области подготовки смеси. В этом случае жидкое топливо можно преимущественно перемещать от источника топлива непосредственно на корпус испарителя на задней стенке области подготовки смеси.

В одном усовершенствовании корпус испарителя имеет форму башни. В частности, здесь корпус испарителя может выступать как башня из задней стеки в область подготовки смеси. Здесь предпочтительно корпус испарителя может выступать по меньшей мере на протяжении большей части осевой длины области подготовки смеси. Башенная форма тела испарителя позволяет создать хороший поток воздуха для горения вокруг тела испарителя по всей его осевой длине.

В одном усовершенствовании корпус испарителя имеет форму по существу цилиндра или полого цилиндра. Таким образом, имеется возможность создать особо недорогой вариант. В отличие от формы математически точного цилиндра или полого цилиндра, корпус испарителя может, например, сужаться или расширяться на своем протяжении в направлении области реакции.

В одном усовершенствовании корпус испарителя имеет длину L в осевом направлении, и ширину B в направлении, перпендикулярном осевому направлению, к которой относится следующее выражение: L/B > 1,5, предпочтительно L/B > 2. В случае цилиндрической формы тела испарителя ширина соответствует диаметру. В случае другой формы тела испарителя ширина соответствует максимальному размеру в радиальном направлении, перпендикулярном осевому направлению. Другими словами, в этом случае длина тела испарителя в осевом направлении, существенно превышает его ширину в направлении, перпендикулярном осевому направлению. Таким способом возникает возможность создания надежного потока воздуха для сгорания вокруг тела испарителя, благодаря чему образуется особенно гомогенная топливовоздушная смесь. В настоящем контексте ссылку на осевое направление следует понимать как относящуюся к продольной оси испарительной горелки.

В одном усовершенствовании в теле испарителя расположен электрический нагревательный и/или накаливающий элемент. В варианте с нагревательным элементом имеется возможность активного электрического подогрева тела испарителя для улучшения условий для процесса испарения, например, на фазе пуска операции сгорания. В варианте с элементом накаливания, с его помощью можно реализовать воспламенение топливовоздушной смеси для запуска процесса сгорания. В случае комбинированного нагревательного и накаливающего элемента можно реализовать обе эти функции. В частности, в варианте с элементом накаливания или комбинированным нагревательным и накаливающим элементом целесообразно установить этот элемент так, чтобы он входил в область реакции для воспламенения в ней топливовоздушной смеси. Электрический нагревательный и/или накаливающий элемент может быть расположен, например, непосредственно в материале тела испарителя, или же он может быть расположен, например, в осевом теле, на внешней периферийной поверхности которого расположено тело испарителя.

В одном усовершенствовании осевое тело проходит вдоль продольной оси в области подготовки смеси и тело испарителя расположено на внешней периферийной поверхности этого осевого тела. В этом случае появляется возможность особо стабильного позиционирования тела испарителя, а тепловую энергию для процесса испарения можно подавать в корпус испарителя через осевое тело.

В одном усовершенствовании тело испарителя соединено с замыканием по материалу с внешней периферийной поверхностью осевого тела. В этом случае появляется возможность особенно хорошего теплопереноса от осевого тела в тело испарителя. Когезионное соединение в этом случае может формироваться, в частности, спеканием или сваркой, предпочтительно спеканием. В качестве альтернативы когезионному соединению также возможно применение, например, фиксированного резьбового соединения.

В одном усовершенствовании осевое тело имеет форму теплопроводного элемента для передачи теплоты от области реакции на корпус испарителя за счет теплопроводности. Здесь осевое тело предпочтительно может проходить в область реакции для надежной подачи теплоты из области реакции в процесс испарения. В этом случае осевое тело изготовлено из материала с высокой теплопроводностью и может быть, в частности, изготовлено из металлического материала.

В одном усовершенствовании в теле испарителя расположен теплопроводный элемент для подачи теплоты из области реакции в тело испарителя за счет теплопроводности. Здесь теплопроводный элемент может быть образован осевым телом, на внешней периферийной поверхности которого установлено тело испарителя, или, например, в самом теле испарителя или в осевом теле описанного типа может быть расположен соответствующий дополнительный теплопроводный элемент.

В одном усовершенствовании в теле испарителя расположена нагревательная пластина для подачи теплоты из области реакции в тело испарителя. При нагревательной пластине такого типа возникает особенно хорошая возможность транспортировки теплоты через испаряющуюся и конденсирующуюся среду так, чтобы целенаправленно способствовать процессу испарения за счет теплоты из области реакции.

В одном усовершенствовании на конце имеется крышка тела испарителя, обращенная к области реакции. В этом случае можно легко предотвратить неконтролируемый выход топлива на лицевом конце тела испарителя и поток на входе в область реакции можно создавать целенаправленно.

В одном усовершенствовании имеется источник поддерживающего воздуха для подачи части воздуха для горения в переходную секцию, через которую область подготовки смеси переходит в область реакции. В этом случае реализуется дополнительное повышение скорости потока на входе в область реакции и особенно стабильная подготовка смеси.

В одном усовершенствовании переходная секция, через которую область подготовки смеси переходит в область реакции, имеет изменяющееся сечение для улучшения профиля выходящего потока. В этом случае можно поддерживать особо стабильные условия потока даже в случае неблагоприятных внешних условий.

Цель настоящего изобретения также достигается с помощью мобильного обогревательного устройства, работающего на жидком топливе, содержащего испарительную горелку описанного типа, согласно п. 15 формулы изобретения.

В этом случае мобильное обогревательное устройство предпочтительно может быть выполнено в форме обогревательного устройства для транспортного средства для обогревателя, независимого от двигателя внутреннего сгорания или вспомогательного обогревателя.

Другие преимущества и усовершенствования будут понятны из нижеследующего описания иллюстративных вариантов со ссылками на приложенные чертежи.

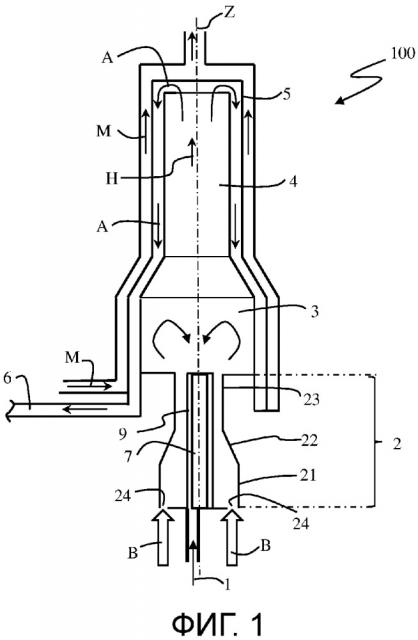

Фиг. 1 - схематическая иллюстрация одного варианта испарительной горелки.

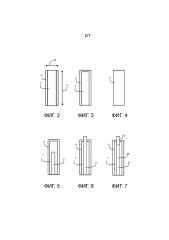

Фиг. 2 - схематическая иллюстрация в увеличенном масштабе варианта осевого тела с установленным на нем телом испарителя.

Фиг. 3 - схематическая иллюстрация осевого тела с установленным на нем телом испарителя согласно первой модификации.

Фиг. 4 - схематическая иллюстрация тела испарителя согласно второй модификации.

Фиг. 5 - схематическая иллюстрация третьей модификации с электрическим нагревательным элементом.

Фиг. 6 - схематическая иллюстрация четвертой модификации с электрическим элементом накаливания.

Фиг. 7 - схематическая иллюстрация пятой модификации с электрическим нагревательным и накаливающим элементом.

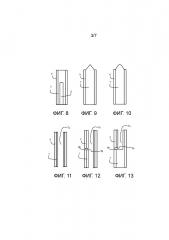

Фиг. 8 - схематическая иллюстрация шестой модификации с электрическим нагревательным элементом.

Фиг. 9 - схематическая иллюстрация седьмой модификации с осевым телом в форме теплопроводного элемента.

Фиг. 10 - схематическая иллюстрация восьмой модификации с осевым телом в форме теплопроводного элемента.

Фиг. 11 - схематическая иллюстрация девятой модификации с полым осевым телом.

Фиг. 12 - схематическая иллюстрация десятой модификации.

Фиг. 13 - схематическая иллюстрация одиннадцатой модификации.

Фиг. 14 - схематическая иллюстрация второго варианта испарительной горелки.

Фиг. 15а - 15d - схематические иллюстрации различных конфигураций источника поддерживающего воздуха для улучшения работы испарительной горелки.

Фиг. 16а - 16е - схематические иллюстрации различных усовершенствований переходной секции.

Фиг. 17а - 17i - схематические иллюстрации усовершенствований во втором варианте.

ПЕРВЫЙ ВАРИАНТ

Далее следует описание первого варианта испарительной горелки со ссылками на фиг. 1 и фиг. 2.

Испарительная горелка 100 пол первому варианту изобретения предназначена для мобильного обогревательного устройства, работающего на жидком топливе. Здесь испарительная горелка 100 предназначена конкретно для обогревателя транспортного средства, в частности, для независимого от двигателя нагревателя или вспомогательного нагревателя моторизованного транспортного средства.

Испарительная горелка 100 проходит вдоль продольной оси Z. Испарительная горелка 100 имеет область 2 подготовки смеси, которая имеет главную камеру 21, сужающуюся область 22, примыкающую к главной камере 21, и переходную секцию 23, примыкающую к сужающейся области 22. В сужающейся области 22 сечение области 2 подготовки смеси сужается в направлении H основного потока, который течет по существу параллельно продольной оси Z. В схематически показанном иллюстративном варианте в качестве примере показана коническая форма сужающейся области 22, хотя возможны и другие конфигурации. Переходная секция 23 образует переход к области 3 реакции, которая примыкает к области 2 подготовки смеси и которая в этом варианте имеет форму камеры сгорания. Область 3 реакции в этом случае подсоединена после области 2 подготовки смеси относительно направления потока, как более подробно будет описано ниже. В этом варианте переходная секция 23 имеет по существу цилиндрическую форму с по существу постоянным сечением. Переходная секция 23, однако, может иметь какую-либо другую форму.

На переходе от переходной секции 23 области 2 подготовки смеси к области 3 реакции сформировано резкое расширение поперечного сечения. Сечение потока газов, которые текут в испарительную горелку 100, таким образом резко увеличивается на переходе от области 2 подготовки смеси в область 3 реакции.

Во время работы испарительной горелки 100 в области 3 реакции происходит реакция топливовоздушной смеси в процесс горения с выделением теплоты. Выхлопные газы А, образующиеся в результате этой реакции, текут по трубке 4 сгорания, которая примыкает к области 3 реакции, в теплообменник 5, в котором по меньшей мере часть выделившейся теплоты переходит в нагреваемый теплоноситель М. Несмотря на то что в конкретном иллюстративном варианте имеется дополнительная трубка 4 сгорания описанного типа, такая трубка описанного типа не является обязательной. Можно отказаться от показанной здесь суженной области трубки 4 сгорания при наличии адекватно длинной области 3 сгорания. В этом схематически показанном варианте теплообменник 5 имеет форму горшка, и горячие выхлопные газы А отклоняются на конце трубки 4 сгорания на основании теплообменника 5. После отклонения выхлопные газы А текут по проточной камере, образованной между внешней стороной трубки 4 сгорания и внутренним кожухом теплообменника 5 в выход 6 для выхлопных газов.

Нагреваемый теплоноситель М течет по проточной камере, которая образована между внутренним кожухом теплообменника 5 и внешним кожухом теплообменника 5, как схематически показано на фиг. 1 стрелками. Здесь в этом варианте нагреваемый теплоноситель М течет в противоток направлению потока выхлопных газов А в теплообменнике 5 для реализации наилучшего теплообмена. Нагреваемый теплоноситель М в этом случае может быть, например, в частности, нагреваемым воздухом или жидкостью, в частности охлаждающей жидкостью в жидкостной системе охлаждения транспортного средства. Внутренний кожух теплообменника 5 изготовлен из материала с высокой теплопроводностью, чтобы обеспечить хороший теплоперенос от горячих выхлопных газов А в нагреваемый теплоноситель М.

Ниже следует более подробное описание первого иллюстративного варианта конструкции области 2 подготовки смеси.

Испарительная горелка 100 имеет источник 1 топлива для подачи жидкого топлива. Жидкое топливо в этом случае может быть топливом, которое также применяется для работы двигателя внутреннего сгорания транспортного средства, в частности бензином, дизельным топливом, этанолом и пр. Источник 1 топлива на фиг. 1 показан просто схематически линией подачи топлива и стрелкой. Однако источник 1 топлива может - по известной схеме - иметь устройство подачи топлива, которое, в частности, может быть образовано топливным дозирующим насосом. Источник 1 топлива предназначен для подачи и дозирования топлива хорошо определенным способом.

Источник 1 топлива открывается в область 2 подготовки смеси. в схематически показанном варианте источник 1 топлива в этом случае открывается в задней стенке области 2 подготовки смеси, которая закрывает область 2 подготовки смеси с задней стороны. Область 2 подготовки смеси сбоку ограничена боковой стенкой, которая определяет профиль главной камеры 21, сужающейся области 22 и переходной секции 23.

Кроме того, имеется источник В воздуха для горения, который на фиг. 1 схематически показан просто стрелкой. Источник В воздуха для горения имеет нагнетатель воздуха для горения (не показан) для подачи воздуха для горения в область 2 подготовки смеси. Область 2 подготовки смеси имеет множество впусков 24 воздуха для горения, через которые воздух для горения может попадать в область 2 подготовки смеси. В этом иллюстративном варианте воздух для горения вводится в область 2 подготовки смеси в форме интенсивного вихря, т.е. в форме потока с большим тангенциальным компонентом. Здесь воздух для горения может завихряться, например, соответствующим образом ориентированными направляющими лопатками и т.п. Несмотря на то что на фиг. 1 схематически иллюстрирует конструкцию, в которой впуски 24 для воздуха для горения расположены радиально снаружи от задней стенки области 2 подготовки смеси, возможны и другие конструкции. Например, впуски для воздуха для горения могут быть расположены поперечно в боковой стенке области 2 подготовки смеси.

В этом варианте в области 2 подготовки смеси расположен осевое тело 7, которое проходит вдоль продольной оси Z от задней стенки области 2 подготовки смеси и на расстоянии от боковой стенки области 2 подготовки смеси. В этом первом варианте осевое тело 7 имеет форму стержня и выполнено из не пористого материала. Осевое тело 7 имеет по существу цилиндрическую форму и, в первом варианте, проходит сквозь главную камеру 21, сужающуюся область 22 и переходную секцию 23. Осевое тело 7 расположено по существу центрально относительно его радиальной ориентации в области 2 подготовки смеси. Осевое тело 7 имеет внешнюю периферийную поверхность, на которой расположено тело 9 испарителя, состоящее из пористого абсорбирующего материала. Тело 9 испарителя может в этом случае быть изготовлено из металлического нетканого материала, металлического тканого материала, металлического или керамического спеченного тела и т.п. Предпочтительно, тело 9 испарителя может проходить вокруг осевого тела 7 по всей его внешней периферии.

Несмотря на то что на фиг. 1 и 2 схематически показан вариант, в котором тело 9 испарителя проходит по существу по всей осевой длине осевого тела 7, тело 9 испарителя может, например, проходить только вдоль части осевого тела 7. Благодаря описанной конфигурации тело 9 испарителя, таким образом, проходит в форме башни в область 2 подготовки смеси. Тело 9 испарителя проходит вдоль продольной оси Z от задней стенки области 2 подготовки смеси и на расстоянии от боковой стенки области 2 подготовки смеси. В этом варианте тело 9 испарителя имеет в данном случае форму по существу полого цилиндра и плотно прижато к осевому телу 7. В особо предпочтительной конфигурации тело 9 испарителя когезионно соединено с материалом осевого тела 7. Это можно реализовать, например, с помощью спекания или сварки. Когезионное соединение спеканием является предпочтительным, поскольку в этом случае поры капиллярной пористой структуры могут по существу сохраняться. В случае когезионной связи возможен особенно хороший теплоперенос от осевого тела 7 на тело 9 испарителя. С помощью когезионного соединения можно надежно обеспечить стабильность размеров тела 9 испарителя на протяжении всего срока службы и скорость испарения можно увеличить благодаря хорошему теплопереносу и введению теплоты в жидкость.

Подаваемое жидкое топливо на задней стенке области 2 подготовки смеси передается от источника 1 топлива на тело 9 испарителя, в котором происходит распределение топлива. Здесь источник 1 топлива открывается непосредственно напротив тела 9 испарителя. Благодаря пористой абсорбирующей конфигурации тела 9 испарителя жидкое топливо распределяется в нем и в периферийном направлении тела 9 испарителя и в осевом направлении тела 9 испарителя. В теле 9 испарителя жидкое топливо испаряется и смешивается в области 2 подготовки смеси с подаваемым воздухом для горения, который течет вдоль поверхности тела 9 испарителя. Благодаря тому, что воздух для горения подается в форме интенсивного вихря, здесь происходит хорошее смешивание испаренного топлива с воздухом для горения для формирования топливовоздушной смеси. Здесь воздух для горения течет вокруг тела 9 испарителя с тангенциальным компонентом потока. Длина L тела 9 испарителя в осевом направлении значительно превышает ширину В тела 9 испарителя в радиальном направлении, перпендикулярном осевому направлению. Здесь термин "ширина В" следует понимать как означающий максимальную протяженность в радиальном направлении, перпендикулярном осевому направлению, которая соответствует диаметру в частном случае цилиндрического тела круглого сечения. В частности, к отношению длины L к ширине В относится следующее выражение: L/B > 1,5. Предпочтительно, L/B > 2.

В сужающейся области 22 области 2 подготовки смеси, благодаря уменьшению сечения, осевая скорость потока топливовоздушной смеси увеличивается. На переходе из области 2 подготовки смеси в область 3 реакции происходит расширение вихревого потока топливовоздушной смеси, благодаря чему осевая скорость потока уменьшается и в центре области 3 реакции рядом с продольной осью Z формируется область обратного осевого потока или область рециркуляции, в которой газы текут в противоток основному направлению Н потока так, что во время работы испарительной горелки 100 пламя остается в области 3 реакции. В этом варианте область 2 подготовки смеси и область 3 реакции являются раздельными как в пространственном смысле, так и функционально.

Размеры сужающейся области 22, переходной области 23 и перехода в область 3 реакции согласованы с вихревым потоком топливовоздушной смеси так, чтобы надежно предотвратить обратную вспышку пламени из области 3 реакции в область 2 подготовки смеси. В частности, воздух для горения подается в область 2 подготовки смеси с достаточно интенсивным завихрением, чтобы удовлетворять этому условию. Здесь обеспечивается достаточно высокая скорость потока в переходной секции 23, чтобы в нем не могло образоваться стабильное пламя.

Осевое тело 7 обладает высокой теплопроводностью и имеет форму теплопроводного элемента так, чтобы во время работы испарительной горелки 100 теплота проводилась из процесса горения, происходящего в области 3 реакции, в область 2 подготовки смеси за счет теплопроводности осевого тела 7, чтобы реализовать преимущественный процесс испарения жидкого топлива на теле 9 испарителя.

МОДИФИКАЦИИ И УСОВЕРШЕНСТВОВАНИЯ

Ниже следует описание различных модификаций тела испарителя и осевого тела со ссылками на фиг. 3-13.

Поскольку другие компоненты испарительной горелки 100 в этих модификациях не отличаются от первого варианта, описанного выше со ссылками на фиг. 1 и 2, повторное описание этих компонентов опускается, чтобы избежать повторов. Кроме того, все модификации и усовершенствования, описанные выше в связи с этим вариантом, такие как, например, в частности, когезионное соединение тела 9 испарителя и осевого тела 7, указанное отношение длины к ширине тела 9 испарителя и т.д., также возможны и в случае модификаций, описываемых ниже. Кроме того, в описании модификаций соответствующие компоненты обозначены теми же ссылочными позициями.

В модификации, показанной на фиг. 3, конструкция, состоящая из тела 9 испарителя и осевого тела 7, отличается от вышеописанного варианта тем, что тело 9 испарителя также проходит вдоль свободного конца осевого тела 7 на стороне, обращенной к области 3 реакции. В этом случае торец осевого тела 7, проходящий поперечно продольной оси Z, также может участвовать в испарении жидкого топлива.

В модификации, схематически показанной на фиг. 4, тело 9 испарителя не проходит вдоль внешней периферии осевого тела. Тело 9 испарителя само имеет форме стабильного, по существу цилиндрического сплошного тела, которое не требует дополнительной поддерживающей структуры.

Конструкция, схематически показанная на фиг. 5, основана на конструкции, описанной со ссылками на фиг. 3, с электрическим нагревательным элементом 8, расположенным внутри осевого тела 7. Аналогично, конструкция, схематически показанная на фиг. 8, основана на конструкции по фиг. 2, в которой внутри осевого тела 7 расположен электрический нагревательный элемент 8. В этих случаях электрический нагревательный элемент 8 в каждом случае имеет форму резистивного нагревательного элемента и может быть образован, в частности, так называемым нагревательным картриджем. Электрический нагревательный элемент 8 в этом случае соединен соответствующими соединениями (не показаны) с источником питания, благодаря которому имеется возможность нагревать электрический нагревательный элемент 8. В случае этих модификаций осевое тело в каждом случае также имеет форму теплопроводного элемента с высокой теплопроводностью для подачи теплоты из области 3 реакции на тело 9 испарителя за счет теплопроводности. Благодаря наличию электрического нагревательного элемента 8 имеется возможность целенаправленно подавать дополнительную теплоту на тело 9 испарителя, чтобы способствовать процессу испарения, например, при запуске операции обогрева, когда от области 3 реакции поступает недостаточно теплоты или для получения большой скорости испарения для достижения высокого уровня тепловой мощности.

Модификация, показанная на фиг. 6, отличается от конфигурации, показанной на фиг. 5, тем, что вместо электрического нагревательного элемента 8 в осевом теле 7 расположен накаливающий элемент 8'. Здесь электрический накаливающий элемент 8' расположен так, чтобы выступать за осевое тело 7 с торцевой стороны осевого тела 7, которая обращена к области 3 реакции. Таким образом, можно исключить отдельный воспламеняющий элемент для пуска процесса реакции топливовоздушной смеси в области 3 реакции, и процесс реакции можно инициировать, нагревая конец накаливающего элемент 8'. Здесь электрический накаливающий элемент 8' также может, в частности, быть образован комбинацией электрического нагревательного и накаливающего элемента, который, во-первых, позволяет облегчать испарение топлива за счет умеренного нагревания, и, во-вторых, позволяет запускать процесс реакции за счет интенсивного нагревания. В усовершенствовании, схематически показанном на фиг. 7, комбинированный нагревательный и накаливающий элемент 8" может в этом случае иметь, в частности, сегментированную форму с подобластью 8а, обращенной к области 3 реакции и имеющей форму накаливающего элемента для запуска реакции в области 3 реакции, и второй подобластью 8b, расположенной в области 2 подготовки смеси и являющейся нагревательным элементом для способствования процессу испарения. Здесь первая подобласть 8а, в частности, может быть сконструирована так, чтобы она могла нагреваться до более высокой температуры, чем вторая подобласть 8b. Предпочтительно здесь имеется возможность сконструировать первую подобласть 8а и вторую подобласть 8b комбинированного нагревательного и накаливающего элемента 8" так, чтобы они активировались индивидуально.

В случае модификации варианта, показанного на фиг. 9 и 10, осевое тело 7 также в каждом случае сформировано как теплопроводный элемент для рециркуляции теплоты из области 3 реакции за счет теплопроводности. В показанной модификации обнаженный торец осевого тела 7, обращенный к области 3 реакции, в каждом случае имеет выпуклую куполообразную форму для лучшего проведения теплоты в осевое тело 7. В частности, в этом случае предпочтительно можно расположить осевое тело 7 в испарительной горелке так, чтобы торец осевого тела выступал в область 3 реакции.

На фиг. 11 показана модификация, в которой осевое тело 7 сформировано не как сплошное массивное тело, а как по существу трубчатое полое тело с внутренней полостью 7а, которая открыта в направлении области 3 реакции. В этой схематически показанной модификации осевое тело 7 в этом случае имеет форму по существу полого цилиндра и служит как поддерживающее тело для тела 9 испарителя, расположенного на внешней периферийной поверхности осевого тела 7. На фиг. 12 показана еще одна модификация, построенная на модификации, показанной на фиг. 11 и в которой имеются боковые отверстия 7b в стенке осевого тела 7, которые соответствуют боковым отверстиям 9b в теле 9 испарителя. В этом случае имеется возможность возврата выхлопных газов из центральной области рециркуляции в области 3 реакции в область 2 подготовки смеси через внутреннюю полость 7а и отверстия 7b и 9b. Модификация, схематически показанная на фиг. 13, отличается от модификации, показанной на фиг. 12 просто тем, что осевое тело 7 не имеет внутренней полости 7а, проходящей по всей длине, а его внутренняя полость 7а проходит только по части осевой длины осевого тела 7 от торца этого осевого тела, который обращен к области 3 реакции. В этой отдельно показанной конфигурации внутренняя полость 7а в этом случае проходит лишь до отверстий 7b и 9b.

Несмотря на то что наличие электрического нагревательного элемента, электрического накаливающего элемента или комбинированного нагревающего и накаливающего элемента было описано лишь для некоторых модификаций, соответствующие элементы могут применяться и в других модификациях.

В качестве еще одного усовершенствования можно также, в частности, в осевом теле 7 установить тепловую трубку для улучшения транспортировки теплоты из области 3 реакции в область 2 подготовки смеси через осевое тело 7. В случае применения тепловой трубки такого типа транспортировка теплоты осуществляется теплоносителем, который испаряется и повторно конденсируется в тепловой трубке.

ВТОРОЙ ВАРИАНТ

На фиг. 14 схематически показан второй вариант испарительной горелки 100. Испарительная горелка 100 по второму варианту отличается от вышеописанного первого варианта просто тем, что осевое тело 7 на своем свободном конце, обращенном к области 3 реакции, имеет дополнительную крышку 71, а также тем, что в область переходной секции 23 подается дополнительный воздух 12 для горения. Поскольку другие компоненты не отличаются от вышеописанного первого варианта, во втором варианте применяются те же ссылочные позиции и, во избежание повторов, описание всей конструкции испарительной горелки 100 опускается.

Несмотря на то что в описываемом ниже втором варианте реализована и дополнительная крышка 71, и подача дополнительного воздуха 12 для горения, в других модификациях может применяться только крышка 71 или только подача дополнительного воздуха 12 для горения.

Крышка 71 расположена на свободном конце осевого тела 7 так, что жидкое топливо и избыточные пары топлива не могут выйти в осевом направлении со стороны торца осевого тела 7, а вынуждены выходить из тела 9 испарителя в радиальном направлении. Как схематически показано на фиг. 14, на свободном конце осевого тела 7 установлена крышка 71, которая выступает в радиальном направлении от внешней периферии остальной части осевого тела 7 и закрывает свободную торцевую сторону тела 9 испарителя. Крышка 71 изготовлена из по меньшей мере одного непроницаемого материала так, что жидкое топливо и пары топлива не могут пройти сквозь эту крышку 71. Крышка 71 предпочтительно может быть изготовлена из металла, в частности из жаропрочной высококачественной стали. Крышка 71 может, например, иметь форму отдельного закрывающего диска, который съемно или постоянно прикреплен к торцу осевого тела 7. В другой конфигурации можно также, например, изготавливать крышку 71 заодно с осевым телом 7 из того же материала.

Крышка 71 предназначена для предотвращения увеличенной утечки топлива или паров топлива на свободном конце осевого тела 7 из тела 9 испарителя. Таким образом, в результате топливо по меньшей мере по существу полностью подается для формирования топливовоздушной смеси в область 2 подготовки смеси. Поэтому дополнительно улучшается смесеобразование в области 2 подготовки смеси. Кроме того, предотвращается вредное влияние пламени, проникающего из области 3 реакции.

На фиг. 17а-17i схематически показаны разные дополнительные модификации крышки 71. Эти дополнительные модификации крышки 71 в каждом случае могут использоваться и для по существу массивного осевого тела 7, и для осевого тела 7 с внутренней полостью, например, как показано на фиг. 11-13.

В дополнительных модификациях крышки 71, показанных на фиг. 17а-17i, крышка 71 выступает в радиальном направлении в каждом случае за внешнюю периферию тела 9 испарителя и образует по меньшей мере по существу острую разделительную кромку для потока, проходящего вдоль внешней периферии осевого тела 7 и тела 9 испарителя. Как схематически показано на фиг. 1