Формованные абразивные частицы и способы их получения

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении инструмента для различных операций, в частности шлифования, полирования, чистовой отделки различных материалов. Формованная абразивная частица содержит основную часть, имеющую по меньшей мере одну главную поверхность, имеющую самоподобный элемент рельефа, или основную часть, имеющую по меньшей мере одну периферийную бороздку, проходящую вокруг по меньшей мере части боковой поверхности основной части, или основную часть, имеющую угол, содержащий множество микровыступов, выходящих из угла. Технический результат: улучшение абразивных свойств формованной абразивной частицы за счет регулирования механики разрушения с обеспечением самозаостряющихся характеристик основной части абразивной частицы. 3 н. и 17 з.п. ф-лы, 30 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Представленное ниже описание относится к формованным абразивным частицам и, более конкретно, к способу получения формованных абразивных частиц с применением способа послойного синтеза.

УРОВЕНЬ ТЕХНИКИ

Абразивные изделия, содержащие керамические изделия, такие как абразивные частицы, подходят для различных операций удаления материалов, включая шлифование, чистовую отделку, полировку и т.п. В зависимости от типа абразивного материала, такие абразивные частицы могут подходить для формования или шлифования различных материалов при изготовлении товаров. В настоящее время разработаны некоторые типы абразивных частиц, которые имеют определенную геометрию, например, абразивные частицы треугольной формы, а также абразивные изделия, содержащие такие частицы. См., например, патенты США № 5201916; 5366523; и 5984988.

Ранее для получения абразивных частиц, имеющих определенную форму, применяли три основные технологии, включая сплавление, спекание и химическое получение керамических материалов. В процессе сплавления форма абразивных частиц может быть обеспечена посредством охлаждающего валка, поверхность которого может быть или не быть гравированной, с помощью формы, в которую выливают расплавленный материал, или с помощью теплопоглощающего материала, погруженного в расплав оксида алюминия. См., например, патент США № 3377660. В процессах спекания абразивные частицы могут быть получены из огнеупорных порошков, имеющих размер частиц до 10 мкм в диаметре. В порошки могут быть добавлены связующие вещества, а также смазывающее вещество и подходящий растворитель с получением смеси, которая может быть сформована в пластинки или стержни различной длины и диаметра. См., например, патент США № 3079242. Технология химического получения керамических материалов включает превращение коллоидной дисперсии или гидрозоля (иногда называемого золем) в гель или любое другое физическое состояние, которое ограничивает подвижность компонентов, высушивание и обжиг с получением керамического материала. См., например, патенты США № 4744802; и 4848041.

В качестве потенциально подходящих способов получения некоторых формованных абразивных частиц описаны элементарные способы формования, например, такие, как описаны в патентах США № 5201916, 5366523, 5584896 и в публикациях заявок на патент США 2010/0151195, 2010/0151196. Другие способы получения формованных абразивных частиц описаны, например, в патентах США № 6054093, 6228134, 5009676, 5090968 и 5409645.

В промышленности сохраняется потребность в улучшенных абразивных материалах и абразивных изделиях, содержащих формованные абразивные частицы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом изобретения, способ получения формованной абразивной частицы включает получение основной части частицы способом послойного синтеза.

В соответствии со вторым аспектом, способ включает получение основной части формованной абразивной частицы в соответствии с цифровой моделью.

В другом аспекте способ получения связанного абразива включает получение множества формованных абразивных частиц на подложке, где каждая формованная абразивная частица из множества формованных абразивных частиц имеет основную часть, полученную способом послойного синтеза.

В соответствии с другим аспектом, формованная абразивная частица содержит основную часть, имеющую по меньшей мере одну главную поверхность, которая имеет самоподобный элемент.

В другом аспекте формованная абразивная частица имеет основную часть, имеющую по меньшей мере одну периферийную бороздку, расположенную вокруг по меньшей мере части боковой поверхности основной части.

В одном аспекте формованная абразивная частица имеет основную часть, которая имеет по меньшей мере одну главную поверхность, образующую вогнутую ступенчатую поверхность.

В другом аспекте формованная абразивная частица имеет основную часть, которая имеет по меньшей мере одну поперечную бороздку, расположенную вдоль по меньшей мере двух поверхностей и соединительного ребра между по меньшей мере двумя поверхностями.

В соответствии с одним из аспектов, формованная абразивная частица содержит основную часть, которая имеет угол, содержащий множество микровыступов, направленных из угла.

В другом аспекте формованная абразивная частица имеет основную часть, содержащую поверхность, которая имеет зубчатый рельеф.

В соответствии с другим аспектом, способ получения формованной абразивной частицы включает применение процесса литья под низким давлением.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее описание и его многочисленные особенности и преимущества будут более понятны специалистам в данной области техники со ссылкой на сопровождающие графические материалы. Варианты реализации изобретения иллюстрированы в качестве примера, и они не ограничены сопровождающими чертежами.

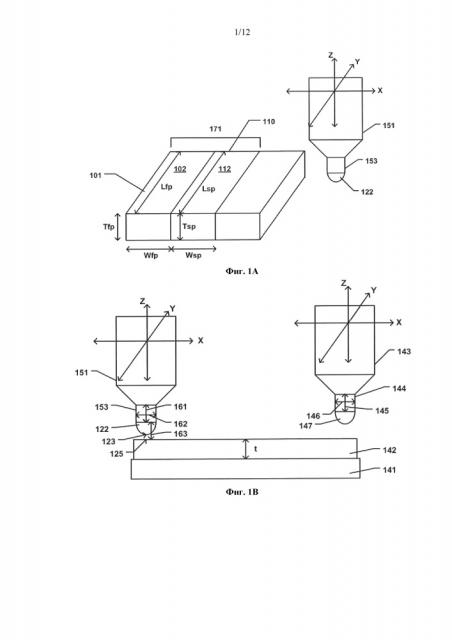

На фиг. 1A представлена иллюстрация вида в перспективе способа получения части формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 1B представлена иллюстрация системы и способа получения части формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 1C представлена иллюстрация порядка заполнения в соответствии с одним из вариантов реализации изобретения.

На фиг. 1D представлена иллюстрация порядка заполнения в соответствии с одним из вариантов реализации изобретения.

На фиг. 1E представлена иллюстрация конца форсунки в соответствии с одним из вариантов реализации изобретения.

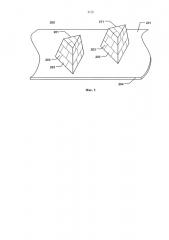

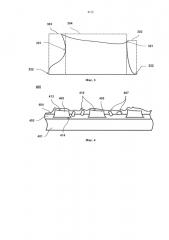

На фиг. 2 представлена иллюстрация вида в перспективе абразивного изделия, содержащего формованные абразивные частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 3 представлен вид сбоку формованной абразивной частицы и процентное содержание заусениц в соответствии с одним из вариантов реализации изобретения.

На фиг. 4 представлена иллюстрация в поперечном сечении части абразивного изделия с покрытием в соответствии с одним из вариантов реализации изобретения.

На фиг. 5 представлена иллюстрация в поперечном сечении части абразивного изделия с покрытием в соответствии с одним из вариантов реализации изобретения.

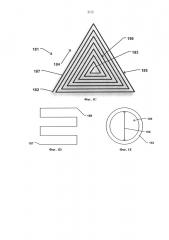

На фиг. 6-19 представлены иллюстрации формованных абразивных частиц в соответствии с одним из вариантов реализации изобретения.

На фиг. 20 представлена иллюстрация вида в перспективе формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 21 представлен вид сверху главной поверхности формованной абразивной частицы, изображенной на фиг. 20.

На фиг. 22 представлена фотография сверху части формованной абразивной частицы, изображенной на фиг. 20.

На фиг. 23 показана часть главной поверхности формованной абразивной частицы, изображенной на фиг. 20.

На фиг. 24 представлена фотография вида сбоку части формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 25 представлена фотография части угла формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 26 представлена фотография части поверхности формованной абразивной частицы, имеющей зубчатый рельеф, в соответствии с одним из вариантов реализации изобретения.

На фиг. 27 представлена фотография в направлении сверху вниз формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 28 представлен вид в направлении сверху вниз формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 29 представлена фотография сбоку формованной абразивной частицы, изображенной на фиг. 28.

На фиг. 30 представлена фотография угла формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

Использование одинаковых условных обозначений на различных чертежах означает подобные или одинаковые элементы. Кроме того, специалистам в данной области техники понятно, что элементы на фигурах изображены для простоты и ясности, и они не обязательно представлены в одном масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличенными относительно других элементов для облегчения понимания вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Следующее описание относится, в целом, к способу получения формованной абразивной частицы с применением способа послойного синтеза. Формованные абразивные частицы могут быть использованы во многих отраслях промышленности, включая, но не ограничиваясь ими, автомобилестроение, медицину, строительство, литейное производство, аэрокосмическую промышленность, получение абразивов и т.п. Такие формованные абразивные частицы могут быть использованы как свободные абразивные частицы или в составе связанных абразивных изделий, включая, например, абразивные изделия с покрытием, склеенные абразивные изделия и т.п. Формованные абразивные частицы могут найти различные другие применения.

В соответствии с одним аспектом, формованные абразивные частицы согласно вариантам реализации настоящего изобретения, могут быть получены таким образом, что они имеют основную часть, полученную посредством способа послойного синтеза. В контексте настоящего документа «способ послойного синтеза» включает способ, в котором основная часть формованной абразивной частицы может быть получена посредством соединения множества частей в определенной ориентации относительно друг друга, так что после соединения указанного множества каждая отдельная часть может образовывать по меньшей мере часть формы указанной основной части. Кроме того, в конкретных случаях способ послойного синтеза может представлять собой безматричный процесс, в котором материал, используемый для получения отдельных частей и, в конечном итоге, самой основной части, не обязательно должен быть помещен в матрицу (например, форму). Скорее, используемый материал может быть расположен в виде отдельных частей, где каждая отдельная часть имеет контролируемый размер, так что после соединения указанного множества основная часть также имеет контролируемый размер. Следовательно, в отличие от обычных операций формования, способ послойного синтеза согласно вариантам реализации настоящего изобретения может быть реализован без необходимости использования матрицы, выполненной с возможностью вмещения материала, используемого для получения основной части.

В конкретных случаях способ послойного синтеза, который используют для получения формованной абразивной частицы, может представлять собой процесс печатания прототипа. В более конкретных случаях способ получения формованной абразивной частицы может включать печатание прототипа основной части формованной абразивной частицы, где формованная абразивная частица содержит формованную абразивную частицу или предшественник формованной абразивной частицы. В других случаях способ послойного синтеза может включать или может рассматриваться как процесс получения слоистого объекта. В процессе получения слоистого объекта отдельные слои могут быть получены по отдельности и могут быть соединены друг с другом с получением основной части формованной абразивной частицы.

В соответствии с одним из вариантов реализации изобретения, способ получения формованной абразивной частицы, имеющей основную часть, полученную посредством способа послойного синтеза, может включать нанесение первого печатного материала в качестве первой части основной части частицы в первое время и нанесение второго печатного материала в качестве второй части основной части, отличной от первой части, во второе время. Следует понимать, что первое время может быть таким же или может отличаться от второго времени. Более конкретно, в некоторых случаях первый печатный материал может содержать твердый материал, порошок, раствор, смесь, жидкость, суспензию, гель, связующее вещество и любую их комбинацию. В одном конкретном случае первый печатный материал может содержать золь-гель материал. Например, первый печатный материал может содержать смесь, которая может представлять собой гель, полученный из порошкообразного материала и жидкости, и при этом указанный гель может быть описан как материал стабильной формы, обладающий способность по существу сохранять данную форму даже в сыром (т.е. необожженном) состоянии. В соответствии с одним из вариантов реализации изобретения, гель может быть получен из порошкообразного материала в виде интегрированной сети отдельных частиц. В конкретных случаях смесь может содержать золь-гель материал, который может иметь один или более материалов в виде частиц, образующих матрицу смеси. Материалы в виде частиц могут содержать любы материалы, указанные в настоящем документе, такие как керамические материалы.

Первый печатный материал может иметь определенное содержание твердого материала, жидкого материала и добавок, в результате чего он имеет подходящие реологические характеристики для применения в способе, описанном в настоящем документе. То есть в некоторых случаях первый печатный материал может иметь определенную вязкость и, более конкретно, подходящие реологические характеристики, которые обеспечивают образование стабильной в размерном отношении фазы материала, который может быть сформирован способом, описанным в настоящем документе. Стабильная в размерном отношении фаза материала может представлять собой материал, который может быть сформирован так, чтобы он имел определенную форму и по существу сохранял указанную форму в течение по меньшей мере части обработки после формования. В некоторых случаях форма может быть сохранена в течение всей последующей обработки, так что форма, первоначально полученная в процессе формования, сохраняется в окончательно сформированном объекте.

Печатный материал, включая любой печатный материал согласно вариантам реализации настоящего изобретения, может представлять собой смесь и может иметь определенное содержание неорганического материала, который может представлять собой твердый порошкообразный или материал в виде частиц, такой как керамический порошкообразный материал. В соответствии с одним из вариантов реализации печатный материал может содержать смесь, которая может содержать неорганический материал, имеющий подходящие реологические характеристики, которые облегчают получение основной части, включая формованную абразивную частицу. Например, в одном из вариантов реализации изобретения первый печатный материал может иметь содержание твердых веществ по меньшей мере примерно 25 мас.%, например, по меньшей мере примерно 35 мас.%, по меньшей мере примерно 36 мас.% или даже по меньшей мере примерно 38% от общей массы смеси. Далее, в по меньшей мере одном неограничивающем варианте реализации содержание твердых веществ в первом печатном материале может составлять не более примерно 75 мас.%, например не более примерно 70 мас.%, не более примерно 65 мас.%, не более примерно 55 мас.%, не более примерно 45 мас.%, не более примерно 44 мас.% или не более примерно 42 мас.%. Следует понимать, что содержание твердых веществ в первом печатном материале может находиться в диапазоне между любыми минимальными и максимальными процентными значениями, указанными выше, включая, например, в диапазоне от по меньшей мере примерно 25 мас.% до не более примерно 70 мас.%, от по меньшей мере примерно 35 мас.% до не более примерно 55 мас.%, или даже от по меньшей мере примерно 36 мас.% до не более примерно 45 мас.%.

В соответствии с одним из вариантов реализации керамический порошкообразный материал может содержать оксид, нитрид, карбид, борид, оксикарбид, оксинитрид и их комбинации. В конкретных случаях керамический материал может содержать оксид алюминия. Более конкретно, керамический материал может содержать бемитовый материал, который может представлять собой предшественник альфа-оксида алюминия. Термин «бемит», в общем случае, использован в настоящем документе для обозначения гидратов оксида алюминия, включая минерал бемит, обычно представляющий собой Al2O3⋅H2O и имеющий содержание воды порядка 15%, а также псевдобемит, имеющий содержание воды более 15%, такое как 20-38% по массе. Указано, что бемит (включая псевдобемит) имеет конкретную и идентифицируемую кристаллическую структуру и, следовательно, уникальную диаграмму рентгеновской дифракции. Следовательно, бемит отличают от других содержащих алюминий материалов, включая другие гидратированные оксиды алюминия, такие как ATH (тригидроксид алюминия), которые представляют собой обычные материалы-предшественники, используемые в настоящем документе для получения бемитовых материалов в виде частиц.

Кроме того, печатный материал, включая любые печатные материалы согласно вариантам реализации настоящего изобретения, может быть в форме смеси, может иметь определенное содержание жидкого материала. Некоторые подходящие жидкости могут включать воду. В соответствии с одним из вариантов реализации изобретения первый печатный материал может быть получен так, что он имеет содержание жидкости меньше, чем содержание твердых веществ в смеси. В более конкретных вариантах первый печатный материал может иметь содержание жидкости по меньшей мере примерно 25 мас.% от общей массы смеси. В других случаях количество жидкости в первом печатном материале может быть больше, например, по меньшей мере примерно 35 мас.%, по меньшей мере примерно 45 мас.%, по меньшей мере примерно 50 мас.% или даже по меньшей мере примерно 58 мас.%. Далее, в по меньшей мере одном неограничивающем варианте реализации содержание жидкости в первом печатном материале может составлять не более примерно 75 мас.%, например, не более примерно 70 мас.%, не более примерно 65 мас.%, не более примерно 62 мас.% или даже не более примерно 60 мас.%. Следует понимать, что содержание жидкости в первом печатном материале может находиться в диапазоне между любыми минимальными и максимальными процентными значениями, указанными выше.

Кроме того, для облегчения обработки и получения формованных абразивных частиц согласно вариантам реализации настоящего изобретения, первый печатный материал может иметь определенный модуль накопления. Например, первый печатный материал может иметь модуль накопления по меньшей мере примерно 1x104 Па, например, по меньшей мере примерно 4x104 Па или даже по меньшей мере примерно 5x104 Па. Однако в по меньшей мере одном неограничивающем варианте реализации первый печатный материал может иметь модуль накопления не более примерно 1x107 Па, например, не более примерно 2x106 Па. Следует понимать, что модуль накопления первого печатного материала может находиться в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

Модуль накопления может быть измерен с помощью системы с параллельными пластинами с применением ротационного вискозиметра ARES или AR-G2, с системами регулирования температуры пластин Peltier. Для испытания первый печатный материал может быть продавлен через зазор между двумя пластинами, которые установлены на расстоянии примерно 8 мм друг от друга. После продавливания первого печатного материала через зазор, расстояние между двумя пластинами, определяющими зазор, уменьшают до 2 мм до полного заполнения первым печатным материалом зазора между пластинами. После вытирания избытка материала, зазор уменьшают на 0,1 мм и начинают испытание. Испытание представляет собой вибрационное испытание деформации, которое проводят с помощью прибора, настроенного на деформацию в пределах от 0,01% до 100%, при 6,28 рад/с (1 Гц), используя 25 мм параллельную пластину и записывая 10 значений на десяток. В течение 1 часа после завершения испытания зазор снова уменьшают на 0,1 мм и повторяют испытание. Испытание может быть повторено по меньшей мере 6 раз. Первое испытание может отличаться от второго и третьего испытаний. Могут быть записаны только результаты второго и третьего испытаний каждого образца.

Печатный материал, который может содержать смесь, может быть получен таким образом, что он имеет определенную вязкость для облегчения получения основной части формованной абразивной частицы, имеющей характеристики согласно вариантам реализации настоящего изобретения. Например, смесь может иметь вязкость по меньшей мере примерно 4x103 Па·с, например, по меньшей мере примерно 5x103 Па·с, по меньшей мере примерно 6x103 Па·с, по меньшей мере примерно 7x103 Па·с, по меньшей мере примерно 7,5x103 Па·с. В другом неограничивающем варианте реализации смесь может иметь вязкость не более примерно 20x103 Па·с, например, не более примерно 18x103 Па·с, не более примерно 15x103 Па·с, не более примерно 12x103 Па·с. Кроме того, следует понимать, что смесь может иметь вязкость в диапазоне, включающем любые минимальные и максимальные значения, указанные выше, включая, но не ограничиваясь ими, от по меньшей мере примерно 4x103 Па·с до не более примерно 20x103 Па·с, например, от по меньшей мере примерно 5x103 Па·с до не более примерно 18x103 Па·с, от по меньшей мере примерно 6x103 Па·с до не более примерно 15x103 Па·с. Вязкость может быть измерена таким же образом, как модуль накопления, как описано выше.

Кроме того, первый печатный материал, который может быть в форме смеси, может быть получен так, что он имеет определенное содержание органических материалов, включая, например, органические добавки, которые могут отличаться от жидкости, для облегчения обработки и получения формованных абразивных частиц в соответствии с вариантами реализации настоящего изобретения. Некоторые подходящие органические добавки могут включать стабилизаторы, связующие вещества, такие как фруктоза, сахароза, лактоза, глюкоза, УФ-отверждаемые смолы и т.п.

Следует отметить, что в вариантах реализации настоящего изобретения может быть использован первый печатный материал, который может отличаться от суспензий, используемых в обычных операциях формования. Например, содержание органических материалов в первом печатном материале и, в частности, любых органических добавок, указанных выше, может составлять небольшое количество относительно других компонентов в смеси. В по меньшей мере одном варианте реализации изобретения первый печатный материал может быть получен так, что он имеет не более примерно 30 мас.% органического материала от общей массы первого печатного материала. В других случаях количество органических материалов может быть меньше, например, не более примерно 15 мас.%, не более примерно 10 мас.% или даже не более примерно 5 мас.%. Кроме того, в по меньшей мере одном неограничивающем варианте реализации количество органических материалов в первом печатном материале может составлять по меньшей мере примерно 0,01 мас.%, например, по меньшей мере примерно 0,5 мас.% от общей массы первого печатного материала. Следует понимать, что количество органических материалов в первом печатном материале может находиться в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

Кроме того, первый печатный материал может быть получен так, что он имеет определенное содержание кислоты или основания, отличное от содержания жидкости, для облегчения обработки и получения формованных абразивных изделий согласно вариантам реализации настоящего изобретения. Некоторые подходящие кислоты или основания могут включать азотную кислоту, серную кислоту, лимонную кислоту, хлорноватую кислоту, винную кислоту, фосфорную кислоту, нитрат аммония и цитрат аммония. Согласно одному конкретному варианту реализации, в котором используют добавку азотной кислоты, первый печатный материал может иметь рН менее примерно 5 и более предпочтительно может иметь рН в диапазоне от примерно 2 до примерно 4.

На фиг. 1 представлена иллюстрация вида в перспективе способа получения формованной абразивной частицы способом послойного синтеза в соответствии с одним из вариантов реализации изобретения. Показано, что в способе послойного синтеза может быть использован узел 151 нанесения, выполненный с возможностью многоосного движения в по меньшей мере направлении X, направлении Y и направлении Z для контролируемого нанесения печатного материала 122. В конкретных случаях узел 151 нанесения может иметь головку 153 нанесения для обеспечения контролируемой доставки печатного материала в определенное положение. Следует отметить, что узел 151 нанесения может обеспечивать контролируемое нанесение первого печатного материала в качестве первой части основной части частицы в первое время, а также нанесение второго печатного материала в качестве второй части основной части, которая отличается от первой части, во второе время. Такой способ может облегчать контролируемое нанесение отдельных частей, так что отдельные части наносят в точных положениях относительно друг друга, а также может облегчать получение основной части формованной абразивной частицы, имеющей подходящую форму, размеры и характеристики.

В конкретных случаях узел 151 нанесения может быть выполнен с возможностью нанесения первого печатного материала 102 в качестве первой части 101 основной части формованной абразивной частицы. В частности, первая часть 101 может образовывать часть общего объема основной части формованной абразивной частицы. В определенных случаях первая часть 101 может иметь длину первой части (Lfp), ширину первой части (Wfp) и толщину первой части (Tfp). Согласно одному из вариантов реализации, Lfp может быть больше или равен Wfp, Lfp может быть больше или равен Tfp, и Wfp может быть больше или равен Tfp. В определенных случаях длина первой части может определять наибольший размер первой части 101, а ширина первой части 101 может определять размер в направлении, по существу перпендикулярном длине (Lfp), и может определять второй наибольший размер первой части 101. Кроме того, в некоторых вариантах реализации толщина (Tfp) первой части 101 может определять наименьший размер первой части 101 и может определять размер в направлении, перпендикулярном любой или обеим из длины (Lfp) и ширины (Wfp). Однако следует понимать, что первая часть 101 может иметь различные формы, как описано далее в настоящем документе.

Согласно одному из вариантов реализации, первая часть 101 может иметь первичное аспектное соотношение (Lfp:Wfp) для облегчения подходящего получения основной части формованной абразивной частицы. Например, первая часть 101 может иметь первичное аспектное соотношение (Lfp:Wfp) по меньшей мере примерно 1:1. В других вариантах реализации первая часть 101 может иметь первичное аспектное соотношение, которое составляет примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации первая часть 101 может иметь первичное аспектное соотношение не более примерно 1000:1.

Кроме того, первая часть 101 может быть получена так, что она имеет определенное вторичное аспектное соотношение, поэтому основная часть формованной абразивной частицы имеет требуемую форму. Например, первая часть 101 может иметь вторичное аспектное соотношение (Lfp:Tfp) по меньшей мере примерно 1:1. В других вариантах реализации первая часть 101 может иметь вторичное аспектное соотношение, которое составляет по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторичное аспектное соотношение первой части 101 может составлять не более примерно 1000:1.

В другом варианте реализации изобретения первая часть 101 может быть получена так, что она имеет определенное третичное аспектное соотношение (Wfp:Tfp) для облегчения подходящего получения основной части формованной абразивной частицы. Например, первая часть 101 может иметь третичное аспектное соотношение (Wfp:Tfp) по меньшей мере примерно 1:1. В других случаях первая часть 101 может иметь третичное аспектное соотношение по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. В другом неограничивающем варианте реализации первая часть 101 может иметь третичное аспектное соотношение не более примерно 1000:1.

Размеры первой части 101 основной части формованной абразивной частицы могут быть получены таким образом, что они имеют определенное значение для облегчения получения основной части, имеющей подходящую форму и размеры. Любой из вышеупомянутых размеров (например, Lfp, Wfp, Tfp) первой части 101 может иметь средний размер не более примерно 2 мм. В других случаях средний размер любой из: длины первой части (Lfp), ширины первой части (Wfp) или толщины первой части (Tfp) может иметь средний размер не более примерно 1 мм, например, не более примерно 900 мкм, не более примерно 800 мкм, не более примерно 700 мкм, не более примерно 600 мкм, не более примерно 500 мкм, не более примерно 400 мкм, не более примерно 300 мкм, не более примерно 200 мкм, не более примерно 150 мкм, не более примерно 140 мкм, не более примерно 130 мкм, не более примерно 120 мкм, не более примерно 110 мкм, не более примерно 100 мкм, не более примерно 90 мкм, не более примерно 80 мкм, не более примерно 70 мкм, не более примерно 60 мкм или даже не более примерно 50 мкм. Кроме того, в другом неограничивающем варианте реализации любая из длины первой части (Lfp), ширины первой части (Wfp) или толщины первой части (Tfp) может иметь средний размер, который составляет по меньшей мере примерно 0,01 мкм, например, по меньшей мере примерно 0,1 мкм или даже по меньшей мере примерно 1 мкм. Следует понимать, что любая из длины первой части, ширины первой части или толщины первой части может иметь средний размер в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

В другом варианте реализации изобретения первая часть 101 может быть нанесена так, что она имеет определенную форму поперечного сечения. Нанесение первой части 101 с определенной формой поперечного сечения может облегчать получение основной части формованной абразивной частицы, имеющей определенную, требуемую форму поперечного сечения и трехмерную форму. Согласно одному из вариантов реализации изобретения первая часть 101 может иметь по существую любую подразумеваемую форму поперечного сечения. Более конкретно, первая часть 101 может иметь такую форму поперечного сечения в плоскости, определяемой длиной первой части (Lfp) и шириной первой части (Wfp), как треугольная, четырехугольная, прямоугольная, трапециевидная, пятиугольная, шестиугольная, семиугольная, восьмиугольная, эллипсоидная, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, с контурами неправильной формы, или любая их комбинация. Кроме того, первая часть 101 может быть получена так, что она имеет определенную форму поперечного сечения в плоскости, определяемой длиной первой части (Lfp) и толщиной первой части (Tfp). Такая форма поперечного сечения может включать форму, выбранную из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, с контурами неправильной формы, или любая их комбинация.

В по меньшей мере одном варианте реализации первая часть 101 может быть нанесена в форме слоя. В другом варианте реализации первая часть может быть нанесена (как показано на фиг. 1A) в виде удлиненной структуры, где длина существенно больше толщины или ширины. В другом варианте реализации первая часть 101 может быть нанесена в виде отдельной капли. Более конкретно, процесс нанесения может быть проведен так, что он включает нанесение множества отдельных капель определенного объема первого печатного материала 102 с получением первой части 101. Например, первая часть 101 может быть получена из множества первых субчастей, которые наносят контролируемым образом для установления размеров первой части 101.

Как дополнительно показано на фиг. 1A, способ получения формованной абразивной частицы в соответствии со способом послойного синтеза включает также контролируемое нанесение второй части 110, содержащей второй печатный материал 112. В одном из вариантов реализации второй печатный материал 112 может содержать твердое вещество, раствор, смесь, жидкость, суспензию, гель, связующее вещество и их комбинации. В конкретном варианте реализации второй печатный материал 112 может быть таким же, как первый печатный материал, или другим. Например, второй печатный материал 112 может содержать золь-гель материал, как описано выше. Узел 151 нанесения может обеспечивать нанесение второй части 110 в любом подходящем положении, включая определенное положение относительно первой части 101. Например, как показано на фиг. 1A, вторая часть 110 может быть нанесена в положении встык с по меньшей мере частью первой части 101. Такое контролируемое многоосное движение узла 151 нанесения может облегчать точное нанесение отдельных частей, включая, например, нанесение первой части 101 и второй части 110, а также контролируемое и точное нанесение множества частей (и субчастей) относительно друг друга, что облегчает соединение множества частей с получением основной части формованной абразивной частицы.

Показано, что узел 151 нанесения может быть выполнен с возможностью нанесения второго печатного материала 112 в виде второй части 110 основной части формованной абразивной частицы. В частности, вторая часть 110 может образовывать часть общего объема основной части формованной абразивной частицы. В конкретных случаях вторая часть 110 может иметь длину второй части (Lsp), ширину второй части (Wsp) и толщину второй части (Tsp). Следует отметить, что в соответствии с одним аспектом Lsp может быть больше или равен Wsp, Lsp может быть больше или равен Tsp, и Wsp может быть больше или равен Tsp. В конкретных случаях длина (Lsp) второй части 110 может определять наибольший размер второй части 110, и ширина (second) второй части 110 может определять размер в направлении, по существу перпендикулярном длине (Lsp), и может определять второй наибольший размер в соответствии с одним из вариантов реализации. Наконец, в некоторых вариантах реализации толщина (Tsp) второй части 110 может определять, в общем, наименьший размер второй части 110 и может определять размер в направлении, перпендикулярном любой или обеим из длины (Lsp) и ширины (Wsp). Однако следует понимать, что вторая часть 110 может иметь различные формы, как описано далее в настоящем документе.

Согласно одному из вариантов реализации, вторая часть 110 может иметь первичное аспектное соотношение (Lsp:Wsp), которое может облегчать получение основной части, имеющей подходящую форму и размеры. Например, вторая часть 110 может иметь первичное аспектное соотношение (Lsp:Wsp) по меньшей мере примерно 1:1. В других вариантах реализации вторая часть 110 может иметь первичное аспектное соотношение, которое составляет примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторая часть 110 может иметь первичное аспектное соотношение не более примерно 1000:1.

Кроме того, вторая часть 110 может быть получена так, что она имеет определенное вторичное аспектное соотношение, поэтому полученная основная часть формованной абразивной частицы имеет требуемую форму. Например, вторая часть 110 может иметь вторичное аспектное соотношение (Lsp:Tsp) по меньшей мере примерно 1:1. В других вариантах реализации вторая часть 110 может иметь вторичное аспектное соотношение, которое составляет по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторичное аспектное соотношение второй части 110 может составлять не более примерно 1000:1.

В другом варианте реализации изобретения вто