Режущий инструмент с износостойким покрытием со структурированной областью поверхности

Иллюстрации

Показать всеИзобретение относится к режущему инструменту с износостойким покрытием, которое может быть использовано для точения, фрезерования, сверления или других методов механической обработки с образованием стружки. Режущий инструмент с износостойким покрытием содержит подложку и износостойкое покрытие, осажденное на подложке и покрывающее по меньшей мере часть подложки, причем подложка содержит структурированную область с выемками в пределах части подложки с покрытием. Каждая из упомянутых выемок имеет глубину D, причем 2 мкм<D<100 мкм, ширину Wi на половине глубины выемки, причем Wi≤2Tc, а Tc – толщина износостойкого покрытия (2), составляющая от 2 мкм до 30 мкм. Выемка по меньшей мере частично заполнена износостойким покрытием (2), содержащим внутренний слой, выполненный из соединения Ti(C,O,N), Ti(C,N), TiC, TiN или их комбинаций, и внешний слой, выполненный из Al2O3. Обеспечивается создание улучшенного режущего инструмента для механической обработки материалов на основе железа и улучшение режущих свойств и износостойкости режущего инструмента. 14 з.п. ф-лы, 6 ил., 2 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к режущим инструментам с износостойким покрытием, пригодным для точения, фрезерования, сверления или других методов механической обработки с образованием стружки.

УРОВЕНЬ ТЕХНИКИ

Нанесение на твердосплавные режущие инструменты твердых термостойких покрытий резко повысило износостойкость и режущие свойства этих инструментов, и, таким образом, увеличило срок службы инструмента и производительность операций механической обработки. С целью дальнейшего повышения износостойкости и производительности инструментов эти параметры обычно оптимизируют в соответствии со свойствами материала твердосплавной подложки и покрытия, а также в соответствии с геометрией инструмента для конкретного применения. Оптимизация свойств материала обычно преследует цель ослабления преобладающего механизма износа в конкретном применении, а оптимизация геометрии режущих инструментов обычно направлена на улучшение процесса резания, например удаления стружки или шероховатости обрабатываемой заготовки. В связи с этим, положительный эффект, достигнутый за счет одной оптимизации, может не повлиять или отрицательно повлиять на другие свойства режущего инструмента и/или на процесс резания.

Например, твердосплавная режущая пластина с покрытием нередко содержит покрытие с внутренним слоем, состоящим из одного или более подслоев, выбранных из подслоев карбида титана, нитрида титана, карбонитрида титана, оксинитрида титана и оксикарбонитрида титана, и внешним слоем из оксида алюминия (алюмоксидным слоем). Известно, что алюмоксидный слой повышает сопротивление износу в виде лунки на передней поверхности режущей пластины, в то время как на задней поверхности этой пластины оксид алюминия имеет менее привлекательные свойства и основной вклад вносит карбонитрид титана, обладающий высоким сопротивлением абразивному износу. Поскольку износ в виде лунки на передней поверхности во многих применениях обусловлен механизмом катастрофического износа, то свойства алюмоксидного слоя являются приоритетными. Один из путей повышения сопротивления износу в виде лунки заключается в увеличении толщины алюмоксидного слоя. Однако эта оптимизация, связанная с упомянутым износом, приводит к потере других свойств, таких как сопротивление покрытия отслаиванию, в частности на линии кромки или на задней поверхности.

Для решения этой проблемы применяли различные методы последующей обработки. Например, в патенте США 5776588 описан режущий инструмент с многослойным износостойким покрытием, включающим внутренний слой из TiCN, промежуточный слой из Al2O3 и внешний слой из TiN. Слой TiN и слой Al2O3 удаляют с линии кромки режущего инструмента механическим методом, например посредством виброгалтовки, чистки щеткой, дробеструйной обработки, шлифовки, обнажая внутренний слой TiCN с целью повышения сопротивления покрытия отслаиванию на линии кромки. В другом примере в патенте США 7431747 описан режущий инструмент с многослойным износостойким покрытием, включающим алюмоксидный слой, осажденный на слое твердого материала. Этот алюмоксидный слой избирательно удаляют с помощью лазерной обработки по меньшей мере с части задней поверхности, чтобы обнажить расположенный ниже слой твердого материала с целью одновременного предотвращения увеличения ширины следов износа на задней поверхности и сохранения сопротивления износу в виде лунки на передней поверхности.

Хотя эти методы последующей обработки могут улучшить в целом режущие свойства режущей пластины, но при этом ограничивается максимальная толщина алюмоксидного слоя и, следовательно, повышение сопротивления износу в виде лунки, обусловленного увеличением толщины слоя.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Одна задача настоящего изобретения заключается в улучшении режущих свойств режущего инструмента с покрытием. Другая задача состоит в повышении износостойкости этого инструмента. Еще одной задачей настоящего изобретения является повышение сопротивления режущего инструмента износу в виде лунки, в частности, за счет повышения износостойкости одного участка этого инструмента без ухудшения свойств других участков инструмента. Другой задачей является разработка улучшенного режущего инструмента для механической обработки материалов на основе железа, таких как сталь.

Эти задачи достигаются с помощью режущего инструмента с покрытием в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения.

Режущий инструмент с износостойким покрытием в соответствии с настоящим изобретением содержит подложку и поверхностное покрытие, осажденное на этой подложке и покрывающее по меньшей мере часть подложки. Покрытие имеет толщину Tc, а подложка содержит множество выемок в подложке в структурированной области поверхности в пределах части подложки с покрытием. Каждая из упомянутых выемок имеет глубину D, которая меньше 100 мкм, предпочтительно <75 мкм, и ширину Wi на половине глубины [D/2] выемки, где Wi≤2Tc. Толщина Tc составляет 2-30 мкм, предпочтительно 5-25 мкм, более предпочтительно 5-22 мкм, причем выемка по меньшей мере частично заполнена поверхностным покрытием.

Режущий инструмент в соответствии с настоящим изобретением показал повышенное сопротивление износу в виде лунки по сравнению с режущим инструментом, не содержащим такую структурированную область поверхности. Износ в виде лунки является обычно износом химического и абразивного типа. На упомянутую область поверхности воздействует высокая механическая нагрузка и высокая температура. Инструмент в соответствии с настоящим изобретением обладает улучшенными свойствами по меньшей мере в одном из этих аспектов.

Одно преимущество формирования выемок в подложке заключается в увеличении площади поверхности подложки. Покрытие, нанесенное в этих выемках, обеспечивает распространение покрытия вниз в подложку. В результате заполненные выемки обеспечивают такую эффективную толщину покрытия в пределах структурированной области поверхности, которая превышает Tc – номинальную толщину самого покрытия. Увеличенный объем материала покрытия в этой области является одной из причин упомянутого улучшения свойств. Локально эффективная толщина покрытия увеличивается за счет этой структуры. Увеличенная толщина покрытия предполагает повышение сопротивления износу при условии, что покрытие изнашивается непрерывно и не отслаивается. Поскольку выемки могут быть сформированы в областях, критических в отношении износа, сопротивление износу режущего инструмента с покрытием повышается без ухудшения характеристик других областей режущего инструмента.

Другое преимущество выемок в подложке заключается в том, что ориентация поверхности раздела покрытие/подложка не параллельна направлению скольжения, например, стружки, которая сходит по поверхности инструмента. Это повышает сопротивление отслаиванию.

Режущий инструмент в соответствии с настоящим изобретением может быть режущей пластиной или круглым резцом.

Подходящими материалами для подложки могут быть керамика, керметы, твердые сплавы, кубический нитрид бора, поликристаллический алмаз или быстрорежущая сталь, но предпочтительны твердые сплавы.

Структурированную область поверхности необходимо располагать в критической в отношении износа зоне. Эта область может по меньшей мере частично покрывать заднюю поверхность и/или переднюю поверхность. Если такая структура находится на передней поверхности, то упомянутую структурированную область поверхности предпочтительно располагают на расстоянии по меньшей мере 100 мкм, предпочтительно более чем 150 мкм от линии кромки. Если структурированная область поверхности находится на задней поверхности, то эту область предпочтительно располагают на расстоянии по меньшей мере 50 мкм от линии кромки. В настоящей заявке линию кромки определяют как линию вдоль кромки инструмента при наблюдении структурированной области поверхности в направлении, перпендикулярном этой области. Структура, расположенная слишком близко к кромке, может повысить риск неравномерного износа режущей кромки.

Режущий инструмент по настоящему изобретению содержит поверхностное покрытие, осажденное на подложке. Это покрытие является обычно износостойким покрытием, покрывающим по меньшей мере области, подвергаемые износу в процессе резания. Если режущим инструментом является режущая пластина с передней поверхностью и задней поверхностью, то покрытие может быть нанесено на одну или обе из этих поверхностей.

Толщина Tc покрытия – это толщина покрытия в состоянии после осаждения на плоскую поверхность вне выемки. Поверхность подложки в пределах структурированной области, но вне выемки называется в настоящей заявке первой поверхностью подложки. Эта первая поверхность подложки является поверхностью, на которой расположены выемки, а поверхности, которые ограничивают каждую выемку, а также стенки и дно этой выемки не являются частью первой поверхности подложки.

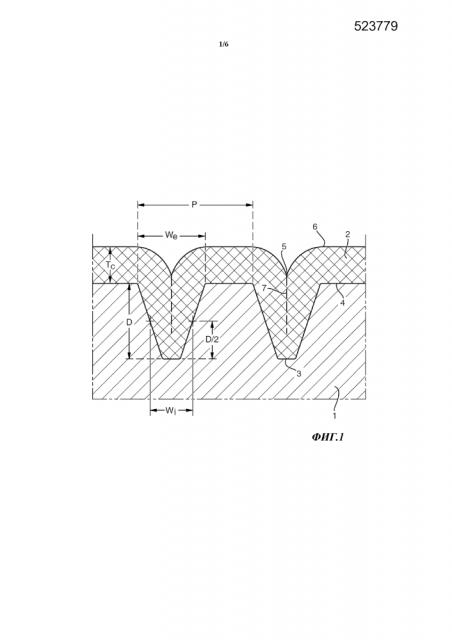

Ширина We выемки считается шириной на первой поверхности подложки. Ширина Wi – это ширина выемки на половине глубины [D/2] выемки, причем Wi≤2Tc. В одном варианте осуществления изобретения We<2Tc.

Выемки имеют глубину D, которая является расстоянием от первой поверхности подложки, то есть поверхности подложки вне выемки, до дна выемки. Дно выемки может содержать артефакты или неровности, такие как локальные глубокие узкие углубления, вызванные, например неоптимизированной лазерной обработкой. Примеры таких артефактов можно видеть на фиг.3. Глубина D составляет предпочтительно более чем 2 мкм, более предпочтительно более чем 5 мкм. Глубина D составляет менее чем 100 мкм, предпочтительно <75 мкм. Эта глубина должна быть достаточно большой, чтобы воздействовать на срок службы инструмента, и достаточно малой, чтобы не оказывать негативного влияния на вязкость кромки. Слишком большая глубина выемки обычно не увеличивает срок службы инструмента, поскольку большая глубина износа в любом случае ослабляет кромку инструмента. В одном варианте осуществления соотношение геометрических размеров выемки составляет D/We<2, предпочтительно 0,5-1,5.

Режущий инструмент с износостойким покрытием в соответствии с одним вариантом осуществления настоящего изобретения содержит подложку, предпочтительно выполненную из твердого сплава, и покрытие. Эта подложка содержит геометрическую структуру из выемок, например, отверстий или канавок, на поверхности подложки. Эти выемки по меньшей мере частично заполнены упомянутым покрытием так, что это покрытие по меньшей мере начинает соединяться в выемках. Каждая выемка по меньшей мере частично заполнена поверхностным покрытием так, что это покрытие срастается в выемке. Такое состояние достигается в процессе осаждения поверхностного покрытия. Поскольку ширина на некоторой глубине в выемке менее, чем в два раза превышает полную толщину поверхностных покрытий, растущих на противоположных стенках выемки, то часть поверхностного покрытия в конце концов соединится в выемке. Это покрытие может иметь первый начальный тип роста, копирующего профиль поверхности подложки, и второй тип роста, при котором покрытие соединяется внутри выемки так, что часть поверхности растущего покрытия встречается с другой частью поверхности растущего покрытия и это покрытие соединяется, когда рост покрытия происходит по второму типу. Это полезный процесс, поскольку он обеспечивает локально увеличенную толщину покрытия, а значит и повышенную износостойкость.

В соответствии с одним вариантом осуществления настоящего изобретения режущий инструмент содержит покрытие, причем толщина покрытия, осажденного в выемке, превышает толщину покрытия, осажденного на первой поверхности подложки.

Форма выемки предпочтительно такая, что ширина на дне выемки меньше, чем ширина We на первой поверхности подложки. Это предпочтительно с точки зрения возможности исключения пустот и пор. Выемка может иметь боковые стенки, которые перпендикулярны первой поверхности подложки или могут быть расположены под наклоном. Угол между боковой стенкой выемки и первой поверхностью подложки предпочтительно составляет между 45° и 90°. В одном варианте осуществления настоящего изобретения упомянутое покрытие имеет внешнюю поверхность, причем точка максимальной глубины оставшейся выемки у/на внешней поверхности находится над первой поверхностью подложки так, что покрытие непрерывно вдоль линии, параллельной этой первой поверхности подложки вдоль нескольких выемок. Такое состояние покрытия можно, например, наблюдать в поперечном сечении инструмента. Это предпочтительно для повышения износостойкости.

В одном варианте осуществления настоящего изобретения упомянутое покрытие полностью заполняет выемки и покрывает окружающие поверхности подложки по меньшей мере в пределах структурированной области поверхности. В одном варианте осуществления настоящего изобретения нижележащий рельеф структурированной области поверхности подложки не сохраняется на внешней поверхности покрытия. Это имеет преимущество, поскольку пониженная шероховатость поверхности часто приводит к пониженной скорости износа.

В одном варианте осуществления настоящего изобретения выемки расположены в виде структуры с шагом между смежными выемками, который больше чем 10 мкм и меньше чем 100 мкм, предпочтительно, между 70 мкм и 90 мкм. Этот шаг может изменяться в пределах структурированной области, но предпочтительно, чтобы он оставался постоянным в этой области. Предпочтительный шаг P зависит от определенной величины We выемки так, что этот шаг должен всегда превышать ширину We.

В одном варианте осуществления настоящего изобретения структурированная область поверхности содержит выемки, покрывающие 50-98% номинальной площади поверхности, предпочтительно 75-95%. Номинальная площадь поверхности структурированной области эквивалентна первой поверхности подложки при допущении, что выемки отсутствуют. Большая площадь покрытия поверхности приводит к увеличению количества покрытия, спускающегося в подложку. Площадь покрытия не должна быть слишком высокой, поскольку выемки, которые расположены слишком близко, приводят к уменьшению площади первой поверхности подложки. Слишком малая площадь покрытия приводит к скорости износа, сопоставимой со скоростью износа поверхности без выемок.

В одном варианте осуществления настоящего изобретения режущий инструмент содержит конформное поверхностное покрытие, то есть нанесенное с помощью метода конформного осаждения. В одном варианте осуществления настоящего изобретения это покрытие нанесено методом CVD (химическое осаждение из паровой фазы). Благодаря характеристикам процесса CVD покрытия являются практически конформными и, таким образом, покрытие на поверхностях подложки в выемках становится таким же толстым, как и на других поверхностях подложки по меньшей мере пока покрытие срастается или соединяется в выемке, как описано выше.

В другом варианте осуществления это покрытие наносят методом PVD (физическое осаждение из паровой фазы).

В одном варианте осуществления настоящего изобретения выемки являются канавками. Эти канавки могут быть расположены в виде правильного или неправильного рисунка. Эти канавки могут быть ориентированы параллельно или перпендикулярно режущей кромке. В качестве альтернативы канавки могут быть ориентированы под определенным углом к режущей кромке. Канавки могут иметь определенную длину и ширину, или эти параметры могут изменяться на протяжении структурированной области.

Выемки могут иметь «равноосную ширину», например, обладать круглой или квадратной формой. В качестве варианта выемки могут быть удлиненными, образуя короткие канавки. Предпочтительные выемки расположены в дорожках, образующих соответствующую структуру, так же как канавки в описанных выше вариантах осуществления.

В одном варианте осуществления настоящего изобретения выемка – это ямка или канавка с криволинейным внешним профилем, например, в форме окружности, кольца или овала. Эти выемки могут, например, содержать кольцо большего радиуса, охватывающего кольца меньшего радиуса. Это предпочтительно тем, что расстояние между парой смежных выемок может быть упорядочено так, чтобы быть близким к независимой ориентации.

В одном варианте осуществления настоящего изобретения эти выемки выполнены в виде канавок, расположенных в виде рисунка из пересекающихся канавок, образующих изолированные участки (островки), окруженные этими канавками. Максимальная ширина одного участка предпочтительно меньше чем 100 мкм, более предпочтительно меньше чем 70 мкм, и наиболее предпочтительно меньше чем 50 мкм. Это предпочтительно, поскольку обычно термические трещины CVD-покрытия образуют изолированные участки, размеры которых находятся в диапазоне 50-70 мкм. Покрытие, нанесенное на эти выемки можно рассматривать как покрытие с искусственными трещинами. По-видимому, эти искусственные трещины действуют в качестве ловушек или резервуаров напряжений так, что термические трещины в самом покрытии могут быть исключены. Термические трещины в покрытии всегда предполагают повышенный риск износа и отслоения покрытия.

В одном варианте осуществления настоящего изобретения режущий инструмент с износостойким покрытием содержит переднюю поверхность и заднюю поверхность, а также структурированную область, расположенную на передней поверхности этого инструмента. В режущем инструменте с покрытием предпочтительно покрывают область лунки на передней поверхности инструмента, в котором эта область является областью повышенного риска износа в виде лунки в процессе резания.

Покрытие может содержать один или более слоев. Подходящими материалами для осаждения в качестве слоя являются соединения одного или нескольких первых элементов, выбранных из Группы 4, Группы 5, Группы 6 (в соответствии с IUPAC - Международный союз теоретической и прикладной химии), и одного или нескольких вторых элементов, выбранных из группы – азот, бор, кислород, углерод.

В одном варианте осуществления настоящего изобретения покрытие содержит один или несколько слоев соединения из одного или нескольких первых элементов, выбранных из Группы 4, Группы 5, Группы 6 (IUPAC), алюминия и кремния, и одного или нескольких вторых элементов, выбранных из группы – N, B, О, С.

В одном варианте осуществления настоящего изобретения по меньшей мере половина (по толщине) этого покрытия содержит один или несколько слоев соединения из одного или нескольких первых элементов, выбранных из Группы 4, Группы 5, Группы 6 (IUPAC), алюминия и кремния, и одного или нескольких вторых элементов, выбранных из группы – N, B, О, С.

В одном варианте осуществления настоящего изобретения это покрытие состоит из одного или нескольких слоев, состоящих из соединения одного или нескольких первых элементов, выбранных из Группы 4, Группы 5, Группы 6 (IUPAC), алюминия и кремния, с одним или несколькими вторыми элементами, выбранными из группы – N, B, О, С..

Предпочтительные соединения включают Ti(C,O,N), Ti(C,N), TiC, TiN, или их сочетания. Предпочтительно применяют метод MTCVD (химическое осаждение из паровой фазы при средней температуре) для формирования по меньшей мере одного из этих слоев. В одном варианте осуществления покрытие содержит по меньшей мере один слой Al2O3 и по меньшей мере один слой из нитрида, карбида или карбонитрида тугоплавкого металла, выбранного из группы - Ti(C,N), TiN, TiC, Ti(C,N,O). Этот слой из нитрида, карбида или карбонитрида тугоплавкого металла осаждают предпочтительно перед слоем Al2O3.

В одном варианте осуществления настоящего изобретения режущий инструмент с износостойким покрытием содержит покрытие с внутренним слоем толщиной Tci и внешний слой толщиной Tco. Внутренний слой может быть выполнен из Ti(C,O,N), Ti(C,N), TiC, TiN, или их комбинации, а внешний слой может быть выполнен из Al2O3. Внутренний слой может иметь толщину Tci=2-10 мкм, а внешний слой может иметь толщину Tcо=1-10 мкм.

В одном варианте осуществления Wi<2Tci, предпочтительно We<2Tci. Если внутренний слой содержит, например Ti(C,N), то это предполагает повышенное сопротивление абразивному износу.

В другом варианте осуществления Wi<2(Tci+Tco), предпочтительно We<2(Tci+Tco). Это предпочтительно, поскольку выемка содержит материал из внутреннего слоя и внешнего слоя. Если внешний слой выполнен, например из Al2O3, то это предполагает эффект повышения термостойкости. Это является предпочтительным, поскольку структурированная область поверхности, содержащая термический барьерный слой, такой как алюмоксидный слой, расположена в зоне, где обычно проявляется износ в виде лунки, то есть на передней поверхности режущей пластины, где в процессе механической обработки температура достигает максимума.

Способ изготовления режущего инструмента с износостойким покрытием в соответствии с одним вариантом осуществления настоящего изобретения включает следующие этапы: обеспечение подложки, предпочтительно выполненной из твердого сплава; до нанесения покрытия - формирование в подложке, предпочтительно с помощью лазерной обработки, структурированной области поверхности, в которой выемки имеют глубину D, ширину We на первой поверхности подложки, ширину Wi на половине глубины [D/2] и соотношение геометрических размеров D/We<2; осаждение покрытия на структурированную область поверхности при толщине покрытия Tc=2-30 мкм, где Wi<2Tc, так, что выемки по меньшей мере частично заполнены поверхностным покрытием.

В качестве других методов формирования поверхностной структуры можно применять тиснение, обработку сфокусированным ионным пучком, сухое травление, например, реактивное ионное травление (RIE), электроэрозионную обработку, мокрое травление или любые другие методы, известные в данной области техники и пригодные для формирования поверхностных структур в соответствии с прилагаемой формулой изобретения.

Выемки могут быть сформированы методом лазерной обработки. Для этого предпочтительно применяют пикосекундный лазер. Лазерную обработку выполняют за счет воздействия лазерным лучом на подложку. Этим лучом обрабатывают подложку методом однократного или многократного сканирования, формируя выемки. Методом лазерной обработки в подложке можно сформировать практически любую геометрическую структуру, например, в виде канавок или отверстий. Кроме того, лазерная обработка по скорости превосходит многие другие методы механической обработки. Сформированная геометрическая структура может быть упорядоченной или неупорядоченной. Что касается регулирования плотности выемок, то это зависит от того, насколько близко одна от другой могут быть сформированы выемки с помощью применяемого конкретного оборудования для лазерной обработки, что зависит по меньшей мере от оптической системы (линз), характеристик лазера (пиковая мощность, длина импульса, частота импульса), материала подложки и других факторов.

Способ выполнения поверхностных структур в соответствии с вышеуказанным изобретением может дополнительно включать конечный этап струйной очистки инструмента после осаждения поверхностного покрытия по меньшей мере на структурированную область. Это предпочтительно, поскольку может быть достигнут эффект сглаживания, посредством которого можно удалить или уменьшить в размерах второстепенный сохранившийся рельеф на поверхности структурированной области.

Другие задачи, преимущества и новые отличительные признаки настоящего изобретения станут очевидными из последующего подробного описания изобретения при рассмотрении в сочетании с приложенными чертежами и формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления настоящего изобретения будут далее описаны со ссылкой на приложенные чертежи, на которых:

Фиг.1 схематически иллюстрирует часть режущей пластины с геометрической структурой из выемок, содержащей покрытие,

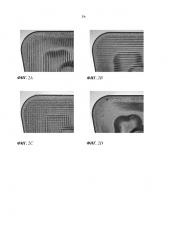

Фиг.2 показывает изображения А) перпендикулярных, В) параллельных, С) пересекающихся выемок, сформированных с помощью лазера на передней поверхности режущей пластины, и D) показывает изображение контрольной режущей пластины (не содержащей структурированной области),

Фиг.3 показывает SEM (сканирующий электронный микроскоп) изображение поперечного сечения канавок на поверхности режущего инструмента. В данном случае подложка покрыта внутренним слоем из Ti(C,N) и внешним слоем из Al2O3, причем этот слой срастается в выемке,

Фиг.4 показывает изображение образцов А-D, представленных на фиг.2, после эксплуатации в течение 28 мин в соответствии с Примером 1,

Фиг.5 показывает SEM-изображение части износа в виде лунки режущих пластин, представленных на фиг.2С, и

Фиг.6 показывает изображения образцов А-D, представленных на фиг.2, после эксплуатации в течение 36 мин в соответствии с Примером 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 показано схематическое изображение поверхности, содержащей выемки, где каждая выемка имеет глубину D, ширину We на первой поверхности 4 подложки 1 и ширину Wi на половине глубины D/2. Эти выемки расположены с шагом P между двумя смежными выемками. На подложку 1 нанесено покрытие 2 толщиной Tc. Покрытие 2 покрывает первую поверхность 4 подложки 1, а также поверхности 3 выемки. Покрытие 2 соединяется вдоль по пунктирной линии 7 в выемке, где поверхности покрытия, растущего в разных направлениях, встретились одна с другой. Покрытие 2 имеет внешнюю поверхность 6 и точку 5 максимальной глубины ямки, оставшейся на поверхности 6. Это покрытие вытянуто непрерывно вдоль линии, проходящей через несколько выемок параллельно первой поверхности 4 подложки 1. Как видно, боковые стенки выемки наклонены относительно поверхности 4.

Как видно на фиг.1, эти выемки заполнены поверхностным покрытием, поскольку точка 5 максимальной глубины оставшейся выемки на поверхности 6, расположена над поверхностью 4 подложки 1. В альтернативном варианте осуществления (не показан) эти выемки не полностью заполнены поверхностным покрытием.

ПРИМЕР 1

Канавки сформировали в режущей подложке 120408 NM4 из твердого сплава с помощью пикосекундного лазера Lasertech 40S (50 Вт) фирмы DMG. Длина волны 1064 нм, диаметр пятна 40-50 мкм, частота импульса 500 кГц. Скорость сканера 2000 мм/с, а толщина слоя, удаляемого за одно сканирование составляла 0,6 мкм. Лазерное пятно перемещалось параллельно.

Подложка выполнена из твердого сплава и содержит 7,5 масс.% кобальта, 2,9 масс.% карбида тантала, 0,5 масс.% карбида ниобия, 1,9 масс.% карбида титана, 0,4 масс.% нитрида титана, остальное – карбид вольфрама. Эта твердосплавная подложка имеет поверхностную зону 22-30 мкм, которая свободна от гамма-фазы, среднемассовую твердость 1450-1550 HV3 и коэрцитивную силу Hc=12,9-14,4 кА/м.

Структурированную область сформировали в том положении на передней поверхности режущей пластины, где обычно проявляется износ в виде лунки и на расстоянии 0,15 мм от режущей кромки. Размеры структурированной области 2×3 мм.

При этом сформировали структуры канавок трех типов:

канавки, перпендикулярные главной режущей кромке (образец А по изобретению), как показано на фиг.2А,

канавки, параллельные главной режущей кромке (образец В по изобретению), как показно на фиг.2В,

параллельные канавки, пересекающие одна другую под прямым углом и образующие перекрестную структуру из канавок, охватывающих островки (образец С по изобретению), как показано на фиг.2С.

Эти инструменты со структурированной поверхностью сравнивали по эксплуатационным характеристикам с контрольным образцом, который не обработан лазером и не содержит структурированную область поверхности, но содержит соответствующую подложку и покрытия (образец D предшествующего уровня техники), как показано на фиг.2D.

Геометрию этих структурированных поверхностей исследовали в поперечном сечении с помощью оптического микроскопа. Средняя максимальная ширина We канавок на первой поверхности подложки около 45-50 мкм, а средняя ширина Wi на половине глубины [D/2] около 27 мкм. Глубина D канавок около 45-55 мкм, а шаг P около 80 мкм. Боковые стенки канавок немного наклонены так, что доля площади канавок на уровне дна канавок меньше, чем на уровне первой поверхности подложки. В данном конкретном случае доля площади канавок в перекрестной структуре составляет около 83% покрытия на первой поверхности подложки и около 44% на глубине около 50 мкм. Профиль сечения канавок показан на фиг.1 и фиг.3. На фиг.3 показано SEM-изображение поперечного сечения образца С.

После лазерной микрообработки на режущие пластины нанесли износостойкое покрытие в реакторе CVD. Это покрытие состоит из внутреннего слоя толщиной 10 мкм из MT-Ti(C,N) и внешнего слоя толщиной 10 мкм из альфа-оксида алюминия. На это покрытие нанесли кроющий слой толщиной 1 мкм из TiN. Все эти режущие пластины подвергли окончательной обработке методом мокрой абразивной обработки порошком Al2O3 зернистостью 220 меш.

Режущие инструменты с покрытием, выполненные как описано выше, оценивали по износу в виде лунки в процессе непрерывного продолжительного точения шарикоподшипниковой стали (Ovako 825B) в следующем режиме: глубина резания 2 мм, скорость резания 220 м/мин, скорость подачи 0,3 мм/об, с применением смазочно-охлаждающей жидкости.

Износ контрольного режущего инструмента исследовали через каждые 2 мин с помощью оптического микроскопа и измеряли размер открытой части подложки. Износ структурированных режущих инструментов измеряли после окончания испытаний. В структурированной области, подвергшейся износу, суммировали площади всех открытых частей подложки; полученная сумма этих участков представлена в таблице 1.

Режущие инструменты могут рассматриваться как изношенные, когда достигнут показатель износа открытой подложки при площади лунки износа в 0,2 мм² и при длительности резания, требуемой для достижения этого показателя. Для контрольной пластины этот показатель был достигнут через 28 минут. Для образцов с параллельными и перпендикулярными канавками этот показатель был достигнут через 44 минуты. Точение с помощью контрольной пластины продолжили, хотя показатель износа был достигнут, однако испытания прекратили через 40 минут из-за ожидаемого вскоре возникновения общего разрушения инструмента. Как показано в таблице 1, для образца с перекрестной структурой канавок показатель износа не был достигнут через 44 минуты.

| Таблица 1Результаты испытаний на износ в соответствии с Примером 1 | |||||||

| Образец | Ориентацияканавок | Доля площади канавок на первой поверхности подложки | Износ в виде лунки - площадь открытой части подложки (мм²) послеиспытаний в течение: | Глубина лунки после 28 мин испытаний (мкм) | |||

| 28 мин(мм2) | 36 мин(мм2) | 40 мин(мм2) | 44 мин(мм2) | ||||

| A (по изобретению) | Перпендикулярно кромке | 59% покрытия | 0,08 | 0,175 | Не измеряли | 0,208 | 23 |

| В (по изобретению) | Параллельно кромке | 59% покрытия | 0,049 | 0,144 | Не измеряли | 0,223 | Не измеряли |

| C (по изобретению) | Пересекающиеся канавки | 83% покрытия | 0,071 | 0,098 | Не измеряли | 0,142 | 3 |

| D (контрольный) | Без канавок | 0% покрытия | 0,203 | 0,372 | 0,64 | Не измеряли | 21 |

На фиг.4 A-D показаны образцы после точения в течение 28 минут. Очевидно, что площадь открытой части подложки контрольного образца D больше, чем для всех других образцов. На фиг.5 представлено SEM-изображение в крупном плане центральной части изношенной поверхности образца С, показанного на фиг.4С. На фиг.6 A-D показаны образцы после точения в течение 36 минут. Контрольный образец (фиг.6D) показывает чрезмерный износ в виде лунки.

Хотя одинаковая глубина износа в виде лунки приводит к большей площади открытой части подложки контрольного образца по сравнению с уменьшенной площадью открытой части, до тех пор, пока выемки не изношены, считается, что эта величина указывает на степень износа, которая различна между структурированным инструментом и контрольным инструментом. Повышение степени износа контрольного инструмента в промежутке между 36 и 40 минутами точения подтверждает это поведение. Как раз в подтверждение этого измеряли также глубину пятна износа на образцах после 28 минут точения; результаты показаны в таблице 1.

Износ задней поверхности незначительно различался между образцами A, B, C и D.

ПРИМЕР 2

Режущие инструменты со структурированной областью, содержащей описанные выше пересекающиеся канавки, сравнили с контрольными инструментами, не содержащими структурированной области; при этом изучали покрытия разной толщины. Образцы E и F покрыли внутренним слоем толщиной 5,5 мкм из MT-TiCN, внешним слоем толщиной 4 мкм из альфа-оксида алюминия, на который нанесли кроющее покрытие толщиной 1,2 мкм из TiN. Образцы G и H покрыли внутренним слоем толщиной 8,5 мкм из MT-TiCN, внешним слоем толщиной 4,5 мкм из альфа-оксида алюминия, на который нанесли кроющее покрытие толщиной 1,2 мкм из TiN. Образцы I и J покрыли внутренним слоем толщиной 10 мкм из MT-TiCN, внешним слоем толщиной 10 мкм из альфа-оксида алюминия, на который нанесли кроющее покрытие толщиной 0,8 мкм из TiN. Все режущие пластины подвергли окончательной обработке методом мокрой абразивной обработки порошком Al2O3 зернистостью 220 меш.

Режущие инструменты, выполненные как описано выше, оценивали по износу в виде лунки в процессе непрерывного продолжительного точения шарикоподшипниковой стали (Ovako 825B) в следующем режиме: глубина резания 2 мм, скорость резания 220 м/мин, скорость подачи 0,3 мм/об, с применением смазочно-охлаждающей жидкости. При этом задали следующие показатели износа: площадь лунки 0,2 мм2, или явная пластическая деформация режущей кромки, и длительность резания, требуемая для достижения любого из этих показателей. Режущую кромку, соответствующую любому из этих двух уровней износа рассматривали как изношенную, а срок службы этой кромки законченным. Испытания прекращали также и в случае износа задней поверхности, который определяли, когда расстояние (при виде на заднюю поверхность) между режущей кромкой и неизношенным покрытием превышало 0,4 мм. Результаты как среднее из двух параллельных испытаний представлены в таблице 2.

| Таблица 2Результаты испытаний на износ в соответствии с Примером 2 | |

| Образец |