Прецизионный многопроволочный лайнер

Иллюстрации

Показать всеИзобретение относится к физике высоких плотностей энергии и термоядерного синтеза и может использоваться при получении мощных потоков мягкого рентгеновского излучения. Многопроволочный лайнер содержит анод и катод с токопроводяшими деталями, систему токопроводящих проволочек, соединенных с токопроводяшими деталями анода и катода и расположенных в направляющих. Образующие поверхности токопроводящих деталей электродов плавно сопряжены с внешней поверхностью электродов и обработаны с чистотой поверхности по классу не ниже 13. На сопряженных поверхностях установлены накладки, в которых выполнены направляющие для проволочек в виде прорезей. Техническим результатом является точность позиционирования проволочек, составляющая ±1 мкм; уменьшение вероятности повреждения проволочек при сборке, монтаже и транспортировке устройства. 2 ил., 3 пр.

Реферат

Изобретение относится к физике высоких плотностей энергии и термоядерного синтеза и может использоваться при получении высокотемпературной плазмы и мощных потоков мягкого рентгеновского излучения.

Известно устройство, используемое для получения высокотемпературной плазмы, содержащее токопроводящие детали анода и катода, на поверхности вращения которых по образующим цилиндра выполнены направляющие пазы, в которые уложены проволочки. Проволочки с помощью крепежных элементов, установленных на концах каждой из них, закрепляются на опорных элементах деталей анода и катода. Между одним из крепежных элементов каждой проволочки и самой проволочкой установлена пружина для поддержания постоянного натяжения проволочек и их прилегания к токопроводящим деталям анода и катода (Патент РФ №2281568, G21B 1/11, G21B 1/25, Н05Н 1/06, опубл. в БИ №22, 10.08.2006).

Недостатком устройства является то, что проволочки, смонтированные между токопроводящими деталями анода и катода, установлены в направляющих пазах шириной у поверхности электрода ~100 мкм и глубиной ~70 мкм, при этом направляющие пазы выполнены на поверхности вращения токопроводящих деталей анода и катода фрезерованием, что обусловливает наличие острых кромок и шероховатость внутренней поверхности пазов не лучше 8 класса (Rа=0,8). Точность позиционирования проволочек диаметром 6-11 мкм определяется геометрией пазов и в азимутальном направлении может составлять ±45 мкм, а в радиальном направлении - глубиной паза и может составлять ±30 мкм. Острые кромки паза и высокая шероховатость поверхности могут приводить к обрыву проволочек в процессе сборки, транспортировки и монтажа лайнера в вакуумную линию рабочей камеры. Невысокая точность позиционирования проволочек влияет на начальные возмущения формируемого плазменного лайнера и приводит к снижению мощности импульса мягкого рентгеновского излучения.

Из статьи Wire fixturing in high wire-number z pinches critical for high radiation power and reproducibility. T.W.L. Sanford, R.C. Mock, J.F. Seamen, and M.R. Lopez ж-л PHYSICS OF PLASMAS 12, 122701 2005 известно устройство - прецизионный многопроволочный лайнер, используемое для получения высокотемпературной плазмы, содержащее токопроводящие детали анода и катода с направляющими пазами. Пазы, в которых укладываются проволочки, выполнены на цилиндрических деталях электродов по образующей поверхности и имеют наклон по отношению к цилиндрической поверхности электродов. Направляющие пазы выполняют электроискровым методом, что позволяет получить более высокий класс обработки поверхности в узких пазах по сравнению с вышеприведенным аналогом, однако он не может быть лучше 10 класса (Ra=0,2). Данное устройство выбрано в качестве прототипа заявляемого устройства.

Недостатком известного устройства является то, что проволочки, смонтированные между токопроводящими деталями анода и катода, установлены в пазах, выполненных на деталях электродов электроискровым методом под углом к цилиндрической поверхности электродов и имеющих острые кромки, а шероховатость внутренней поверхности, на которую укладываются проволочки, не может быть лучше 10 класса (Ra=0,2). В местах сопряжения паза и цилиндрической поверхности электрода поверхность - неровная, с острыми кромками, что может приводить к отклонению от радиального положения проволочек и к их обрыву. Точность позиционирования проволочек диаметром 6-11 мкм в пазах определяется в азимутальном направлении шириной паза и может составлять ±20 мкм, в радиальном направлении может составлять ±10 мкм.

Задачей, решаемой данным изобретением, является повышение точности позиционирования проволочек по радиусу электрода, повышение надежности сборки, монтажа и использования устройства.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в повышении точности позиционирования проволочек в радиальном направлении до ±1 мкм, что снижает начальные возмущения плазменной оболочки и приводит к повышению мощности импульса мягкого рентгеновского излучения.

Для решения указанной задачи и достижения технического результата заявляется прецизионный многопроволочный лайнер, содержащий анод и катод с токопроводящими деталями, систему токопроводящих проволочек, соединенных с токопроводящими деталями анода и катода и расположенных в направляющих, в котором, согласно изобретению, образующие поверхности токопроводящих деталей электродов плавно сопряжены с внешней поверхностью электродов, на сопряженных поверхностях установлены накладки, в которых выполнены направляющие для проволочек в виде прорезей, при этом образующая и внешняя поверхность анода и катода обработаны с чистотой поверхности по классу не ниже 13.

В настоящем лайнерном устройстве для получения высокотемпературной плазмы функции позиционирования проволочек в азимутальном и радиальном направлениях разделены. В радиальном направлении позиционирование обеспечивается дисками электродов, где поверхности, которые соприкасаются с проволочками, обработаны с чистотой по классу не ниже 13, плавно сопряжены и имеют закругления в сторону загиба проволочек. В азимутальном направлении позиционирование обеспечивается размещением на сопряженных поверхностях токопроводящих накладок с прорезями, в которых размещены проволочки.

Изготовление токопроводящих деталей анода и катода, с которыми соприкасаются проволочки, составными - из электродов и накладок позволяет предварительно (до сборки и монтажа проволочек) каждую сопрягаемую с накладкой деталь электрода выполнить без острых углов, с необходимым профилем закругления по той поверхности, по которой проволочка ложится на электрод, и обработать поверхности до требуемого размера и класса чистоты поверхности. Накладки, устанавливаемые на электроды, также обрабатываются предварительно и независимо от электродов, в них выполняются пазы для проволочек, при этом диаметр внутренней границы прорезей выбирается заведомо меньшим диаметра траекторий прохождения проволочек от электродов к местам крепления проволочек, что устраняет возможность повреждения проволочек при монтаже, сборке и транспортировке устройства в целом.

Образующие поверхности анода и катода обрабатываются совместно за одну установку на станок, что позволяет довести точность радиальных размеров электродов до точности станкового оборудования, которая на настоящее время составляет ±1 мкм, и позволяет довести точность позиционирования проволочек до тех же ±1 мкм.

Накладки с направляющими прорезями для проволочек могут иметь различное исполнение - при отношении расстояния между прорезями к ширине прорези k≥5 используются накладки толщиной до 1,5 мм, при k<5 используются накладки толщиной более 1,5 мм.

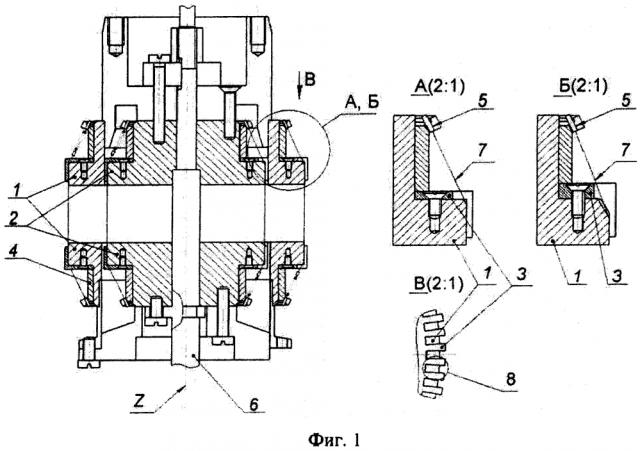

На фиг. 1 представлена схема заявляемого прецизионного многопроволочного лайнера в стадии сборки.

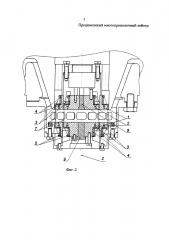

На фиг. 2 представлена схема заявляемого прецизионного двухкаскадного многопроволочного лайнера, установленного на электроды линии, подводящей энергию от источника питания.

На фиг. 1 и фиг. 2

1 - электроды внешнего каскада лайнера,

2 - электроды внутреннего каскада лайнера,

3 -накладки с прорезями,

4 - детали для размещения элементов крепления проволочек

5 - элемент крепления проволочек,

6 - технологическая оснастка для сборки лайнера (фиг. 1),

7 - проволочка,

8 - направляющие прорези на накладке (фиг. 1),

9 - заглушки (фиг. 2).

Вид А - изображены накладки 3 - тип I (k≥5)

Вид Б - изображены накладки 3 - типа II (k<5).

Вид В - изображены накладки 3, вид сверху.

Многопроволочный лайнер является узлом устройства для получения высокотемпературной плазмы и содержит анод и катод, которые состоят из токопроводящих электродов 1 и 2, на которых установлены накладки 3 и детали 4 для крепления проволочек 7. На накладках 3 выполнены направляющие прорези 8 для проволочек 7. На деталях 4 выполнены элементы крепления 5 проволочек 7.

Сущность заявленного изобретения заключается в том, что анод и катод каждого каскада лайнера выполнены составными - из трех различных деталей (электрода 1 или 2, накладок 3 и деталей для закрепления проволочек 4) (фиг 1). При сборке лайнера анод и катод закреплены на технологической оснастке 6, Позиционирование проволочек 7 осуществляется токопроводящими электродами 1 и 2 и накладкой 3. Токопроводяшие электроды 1, 2 в местах прилегания проволочек имеют гладкую полированную поверхность с радиусом закругления под плавный вывод проволочек 7 на элемент закрепления 5 (вид А фиг. 1), выполненный на детали 4. На накладке 3 выполнены направляющие прорези 8. Прорези 8 в накладке 3 могут быть выполнены электроискровым методом. Поверхности электродов, на которых лежат проволочки 7, могут быть цилиндрическими (вид А, фиг. 1) или частично конусными (вид Б фиг. 1). Все поверхности, которых могут касаться проволочки 7 на электродах 1 и 2 - это цилиндрические или конусные и цилиндрические, шлифуются по классам не хуже 13 (Ra от 0,04) и имеют радиус сопряжения не менее Rc=0,5 мм. Накладки 3 с прорезями 7 могут иметь различное исполнение - при отношении расстояния между прорезями к ширине прорези k≥5 используются накладки тип I (фиг. 1 вид А), при k<5 используются накладки тип II (фиг. 1 вид Б). Накладки 3 могут быть выполнены как из токопроводящего материала, так и из диэлектрика.

Заявляемый многопроволочный лайнер работает следующим образом. Собранный на технологической оснастке лайнер (фиг. 1) помещается в рабочую камеру электрофизической установки. Закрепляется на электроды токоподводящей линии (фиг. 2), после чего технологическая оснастка удаляется, вместо нее устанавливаются заглушки 9 (фиг. 2) и камера вакуумируется. Когда в рабочей камере создается давление ~1-3⋅10-2 Па, на проволочный лайнер подается импульс тока амплитудой I>1 МА, нарастающий за время τ>100 нс. Проволочки взрываются, превращаясь в плазменную оболочку, которая под действием силы Лоренца разгоняется в направлении оси Z (фиг 2). Вблизи оси плазма тормозится, кинетическая энергия переходит в тепловую, температура плазмы повышается до величины, при которой максимум спектра излучения лежит в рентгеновском диапазоне. Компактность плазмы, ее температура и, соответственно, выход мягкого рентгеновского излучения определяются, в первую очередь, развитием неустойчивости Релей-Тейлора на границе плазменной оболочки в стадии имплозии, приводящей к увеличению радиального размера плазмы. При прочих равных условиях амплитуда колебаний плотности плазмы в радиальном направлении тем ниже, чем ниже начальные возмущения. Существенное влияние на величину начальных возмущений оказывает начальное положение проволочек - источников материала плазмы. Чем выше точность позиционирования проволочек до подачи импульса тока, тем ниже начальные возмущения плазменной оболочки.

Пример 1. Прецизионный многопроволочный двухкаскадный лайнер с 72 вольфрамовыми проволочками диаметром 7,3 мкм для проведения экспериментов на стационарной установке с емкостным накопителем энергии по получению высокотемпературной плазмы собирался на технологической оснастке 6. Сначала на оснастку устанавливались электроды 2 внутреннего каскада лайнера диаметром 35 мм, на которых заранее были смонтированы токопроводящие накладки 3 с направляющими прорезями 8 для проволочек 7 шириной - 0,065 мм и детали 4 с пазами для элементов 5 крепления проволочек. Между анодом и катодом, расположенными на расстоянии 25 мм, натягивались 24 проволочки, которые закреплялись за элементы 5 детали 4 и укладывались в направляющие прорези 8 на токопроводящих накладках 3. После натяжения всех 24 проволочек внутреннего каскада лайнера устанавливались электроды 1 внешнего каскада лайнера диаметром 70 мм. Между верхним и нижним электродами натягивались 48 проволочек. Закрепление и укладка проволочек производилась так же, как и на внутреннем каскаде лайнера. Расстояние между проволочками, как на внешнем каскаде лайнера, так и на внутреннем составляло 4,58 мм, отношение расстояния между прорезями к ширине прорези k=69, поэтому были использованы накладки тип I (фиг. 1 вид А). Общая масса рабочей длины проволочек лайнера (25 мм) составляла 1,45 мг. После установки лайнера в рабочую камеру давление в камере было доведено до ~ 1⋅10-2 Па, после чего на проволочный лайнер был подан импульс тока амплитудой I~2,1 МА, с временем нарастания τ~900 нc. В результате эксперимента был получен импульс мягкого рентгеновского излучения длительностью на полувысоте 70 нс и энергосодержанием 35 кДж.

Пример 2. Прецизионный многопроволочный двухкаскадный лайнер с 360 вольфрамовыми проволочками диаметром 7,3 мкм для проведения экспериментов по получению высокотемпературной плазмы с питанием от формирователя тока на основе спирального взрывомагнитного генератора с диаметром спирали 200 мм собирался аналогично примеру 1. Диаметр электродов внутреннего каскада лайнера составлял 40 мм, диаметр электродов внешнего каскада лайнера 60 мм, ширина направляющих прорезей для проволочек в накладках - 0,065 мм. Расстояние между анодным и катодным электродами - 15 мм. На внутреннем каскаде лайнера установлено 120 проволочек, на внешнем каскаде - 240 проволочек. Расстояние между проволочками на внешнем и на внутреннем каскадах лайнера составляло 1,05 и 0,79 мм, соответственно. Отношение расстояния между прорезями к ширине прорези составило k=15 и k=12, соответственно, поэтому были использованы накладки с внутренней цилиндрической поверхностью тип I (фиг 1 вид А). Общая масса рабочей части проволочек лайнера составляла 4,3 мг. После установки лайнера в рабочую камеру давление в камере было доведено до ~2,5⋅10-2 Па, при достижении которого на проволочный лайнер был подан импульс тока с амплитудой I~4,2 МА, с временем нарастания τ~400 нс по уровню 0.1…0,9 амплитуды. В результате эксперимента был получен импульс мягкого рентгеновского излучения длительностью на полувысоте 18 нс и энергосодержанием 56 кДж.

Пример 3. Прецизионный многопроволочный однокаскадный лайнер с 680 вольфрамовыми проволочками диаметром 7,9 мкм для проведения экспериментов по получению высокотемпературной плазмы с питанием от формирователя тока на основе дискового взрывомагнитного генератора с диаметром зарядов взрывчатого вещества 240 мм собирался аналогично примеру 1. Диаметр электродов лайнера составлял 60 мм, ширина направляющих прорезей для проволочек в накладках - 0,065 мм. Расстояние между катодом и анодом - 15 мм. Расстояние между проволочками лайнера составляло 0,28 мм. Отношение расстояния между прорезями к ширине прорези составило k=3,3, поэтому были использованы накладки тип II (фиг. 1 вид Б). Общая масса рабочей части проволочек лайнера составляла 9,8 мг. После установки лайнера в рабочую камеру давление в камере было доведено до ~2⋅10-2 Па, при достижении которого на проволочный лайнер был подан импульс тока амплитудой I~4,6 МА, с временем нарастания τ~900 нс. В результате эксперимента был получен импульс мягкого рентгеновского излучения длительностью на полувысоте 10 нc и энергосодержанием 260 кДж.

В примерах 1-3 позиционирование проволочек в радиальном направлении обеспечивалось с точностью ±1 мкм.

Прецизионный многопроволочный лайнер, содержащий токопроводящие детали анода и катода, систему токопроводящих проволочек, соединенных с токопроводящими деталями анода и катода и расположенных в направляющих, отличающийся тем, что образующие поверхности токопроводящих деталей анода и катода плавно сопряжены с их внешней поверхностью, на сопряженных поверхностях установлены накладки, в которых выполнены направляющие для проволочек в виде прорезей, при этом сопряженные поверхности обработаны с чистотой поверхности по классу не ниже 13.