Электродный материал, способ изготовления электродного материала и аккумулятор

Иллюстрации

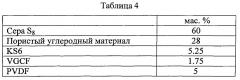

Показать всеГруппа изобретений относится к электродному материалу, способу изготовления электродного материала и аккумулятору. Электродный материал включает пористый углеродный материал, имеющий полуширину пика дифракции, соответствующего плоскости (100) или (101), 4° или менее по шкале 2 тета, определенную с использованием метода дифракции рентгеновских лучей. Имеется также аккумулятор, включающий положительный электрод и отрицательный электрод, где положительный электрод включает в себя электродный материал, содержащий пористый углеродный материал, для которого абсолютное значение производной массы по температуре, полученное термическим анализом смеси пористого углеродного материала и серы S8 с массовым отношением 1:2, принимает значение более 0 при 450°C и значение 1,9 или более при 400°C. Также имеется способ получения электродного материала. Группа изобретений позволяет получить электродный материал, который может улучшить коэффициент использования активного вещества и который подходит для получения аккумуляторов. 5 н. и 13 з.п. ф-лы, 8 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к электродному материалу, способу изготовления электродного материала и аккумулятору.

Уровень техники

Известен литий-серный аккумулятор, в котором элементарная сера используется в качестве активного материала положительного электрода и литий (Li) используется в качестве активного материала отрицательного электрода. Теоретическая удельная емкость лития и серы составляет около 3862 и около 1672 мАч/г соответственно и считается, что так может быть получен аккумулятор, имеющий очень высокую удельную емкость. Однако в качестве причин, по которым литий-серные аккумуляторы не коммерциализированы до сих пор, можно упомянуть то, что

(1) коэффициент использования серы в качестве активного материала положительного электрода является низким, и

(2) характеристики цикла заряд-разряд являются плохими. Очень большая теоретическая удельная емкость, которая является характеристикой литий-серного аккумулятора, не используется в полной мере.

Что касается причин, обуславливающих вышеописанный пункт (1), рассматриваются следующие. При разряде ион лития реагирует с серой S8 на положительном электроде с образованием сульфида Li2Sx. В ходе этой реакции значение x изменяется с 8 на 4, 2 и 1. Когда значение x равно 8, 4, и 2, часть, которая растворяется в растворе электролита, превращается в Li2Sx. Затем реакция протекает дальше и когда растворенный сульфид становится Li2S (то есть x=1), этот сульфид становится нерастворим в растворе электролита и осаждается, повреждая, таким образом, электрод. Таким образом, в настоящее время сульфид может быть подвергнут разряду до тех пор, пока x не приближается к значению 2 (теоретическая удельная емкость: 836 мА-ч/г).

Что касается причины, обуславливающей вышеописанный пункт (2), полагают, что сера (например, сера S8) представляет собой изоляционный материал, имеющий электрическое сопротивление 10-30 Ом/см и полисульфид вымывается в раствор электролита. Кроме того, также существует проблема, заключающаяся в том, что при заряде не достигается предельное напряжение заряда аккумулятора, что приводит к состоянию перегрузки из-за обратимой окислительно-восстановительной реакции, при которой полисульфид, перешедший в электролитический раствор, восстанавливается на отрицательном электроде с образованием полисульфида, имеющего более короткую цепь из атомов серы, и полученный полисульфид перемещается к положительному электроду и снова окисляется.

Список процитированной литературы

Патентная литература

PTL 1: не прошедшая экспертизу патентная заявка Японии JP №2010-257689

Непатентная литература

NPL 1: L. Nazar et al., Nature Materials, 8, 500, 2009

NPL 2: M. Watanabe et al., Chem. Commun., 47, 8157-8159 (2011)

Краткое изложение существа изобретения

Техническая проблема

Что касается способа решения вышеописанных проблем, можно упомянуть способ, в котором сера включена в пористый углеродный материал. Тогда электропроводящее вещество может находиться в непосредственной близости от компонента серы и электроны могут легко перемещаться. Сера, при этом, может содержаться в лакунах пористого углеродного материала и, кроме того, сера и ионы лития реагируют в лакунах, так что выход получающегося сульфида из лакун наружу удается предотвратить. Обычно в качестве пористого углеродного материала используют Ketjenblack, который является наноуглеродным материалом, имеющим полую структуру, включающую слои графена, газовую сажу, ацетиленовую сажу (см., например, PTL 1). Что касается других пористых материалов, система, в которой сера находится в лакунах наноуглерода в форме стержня (см. NPL 1), и система, в которой сера находится в углероде со структурой инверсного опала (см. NPL 2), упоминаются в уровне техники. Однако сведения о пористых углеродных материалах, обладающих комбинацией электрической проводимости и оптимальных полостей (размер и объем), довольно скудны, и вопрос оптимальных полостей обсуждаются очень редко.

Желательно получить электродный материал, который может улучшить коэффициент использования активного вещества и который подходит для получения аккумулятора с превосходными характеристиками, а также способ изготовления такого электродного материала и аккумулятор, использующий такой электродный материал.

Решение проблемы

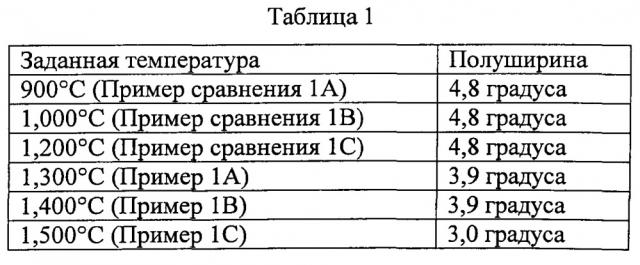

Электродный материал аккумулятора в соответствии с первым вариантом осуществления настоящего изобретения выполнен из пористого углеродного материала, обладающего полушириной дифракционного пика, соответствующего плоскостям (100) или (101), 4 градуса или менее, по шкале 2 тета на основе метода дифракции рентгеновских лучей. В одном варианте осуществления дифракционные пики плоскостей (100) и (101) перекрываются и их трудно разделить. Таким образом, дифракционные пики плоскостей (100) и (101) описываются совместно, как описано выше. То же самое касается следующих далее пояснений.

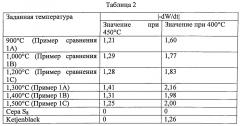

Электродный материал аккумулятора согласно второму варианту осуществления настоящего изобретения выполнен из пористого углеродного материала, в котором абсолютное значение производной массы по температуре, получаемой, когда смесь пористого углеродного материала и серы S8 с массовым отношением 1:2 подвергают термическому анализу (т.е. абсолютное значение -dW/dt), принимает значение более 0 при 450°C и значение 1,9 или более при 400°C.

Аккумулятор в соответствии с первым вариантом осуществления настоящего изобретения включает электрод, выполненный из пористого углеродного материала с полушириной дифракционного пика, соответствующего плоскостям (100) или (101), 4 градуса или менее по шкале 2 тета на основе метода дифракции рентгеновских лучей.

Аккумулятор в соответствии со вторым вариантом осуществления настоящего изобретения включает электрод, выполненный из пористого углеродного материала, причем абсолютное значение производной массы по температуре, получаемой, когда смесь пористого углеродного материала и серы S8 с массовым отношением 1:2 подвергают термическому анализу (т.е. абсолютное значение -dW/dt), принимает значение более 0 при 450°C и значение 1,9 или более при 400°C.

Способ изготовления электродного материала для аккумулятора в соответствии с первым вариантом осуществления настоящего изобретения является способом изготовления электродного материала для аккумулятора, изготовленного из пористого углеродного материала, обладающего полушириной дифракционных пиков, соответствующих плоскостям (100) или (101), 4 градуса или менее по шкале 2 тета на основе метода дифракции рентгеновских лучей, и включает карбонизацию материала растительного происхождения при температуре 400-1400°C, выполнение кислотной или щелочной обработки и выполнение термообработки при температуре выше, чем температура карбонизации. Кроме того, способ изготовления электродного материала для аккумулятора в соответствии со вторым вариантом осуществления настоящего изобретения является способом изготовления электродного материала для аккумулятора, который выполнен из пористого углеродного материала, характеризующегося абсолютным значением производной массы по температуре, получаемой, когда смесь пористого углеродного материала и серы S8 с массовым отношением 1:2 подвергают термическому анализу (т.е. абсолютное значение -dW/dt), принимает значение более 0 при 450°C и значение 1,9 или более при 400°C, и включает карбонизацию материала растительного происхождения при 400-1400°C, выполнение кислотной или щелочной обработки и выполнение термообработки при температуре выше, чем температура карбонизации. В другом варианте осуществления способ изготовления электродного материала включает карбонизацию материала растительного происхождения при первой температуре; выполнение кислотной или щелочной обработки карбонизированного материала растительного происхождения для формирования пористого углеродного материала; и термообработку пористого углеродного материала при второй температуре, причем вторая температура выше первой температуры.

Положительные эффекты, достигаемые с использованием изобретения

Для электродного материала аккумулятора и способа изготовления электродного материала в соответствии с первым вариантом осуществления настоящего изобретения, а также для аккумулятора согласно первому варианту осуществления настоящего изобретения специально определено значение полуширины дифракционного пика, соответствующего плоскости (100) или (101) пористого углеродного материала, на основе метода дифракции рентгеновских лучей. То есть такой пористый углеродный материал имеет высокую степень кристалличности. Таким образом, этот пористый углеродный материал имеет превосходную электропроводность. Аккумулятор, в котором такой пористый углеродный материал используется в качестве электрода, может улучшить коэффициент использования активного материала и, кроме того, имеет отличные характеристики цикла заряд-разряд.

Для электродного материала аккумулятора и способа изготовления электродного материала в соответствии со вторым вариантом осуществления настоящего изобретения, а также для аккумулятора согласно второму варианту осуществления настоящего изобретения специально определены термические свойства смеси пористого углеродного материала и серы S8. To есть даже при нагреве выход серы из смешанной системы пористого углеродного материала и серы S8 будет затруднен. В результате, этот пористый углеродный материал надежно удерживает активное вещество в порах и может быть предотвращен выход продуктов реакции, образующихся в полостях активного материала, из пор наружу. Следовательно, может быть улучшен коэффициент использования активного материала и, кроме того, могут быть получены превосходные характеристики цикла заряд-разряд.

В способе изготовления электродного материала в соответствии с первым вариантом осуществления или вторым вариантом осуществления настоящего изобретения термообработку проводят при температуре выше температуры карбонизации, и происходит уплотнение пористого углеродного материала. В результате может быть получен пористый углеродный материал с полостями (размер и объем), более подходящими для электродного материала.

Краткое описание чертежей

Фиг. 1 представляет собой график, показывающий рентгенограмму пористого углеродного материала по примеру 1.

Фиг. 2 представляет собой график, иллюстрирующий способ определения полуширины дифракционного пика, соответствующего плоскости (100) или (101), на рентгенограмме пористого углеродного материала.

Фиг. 3 представляет собой график, показывающий результаты определения TG смеси пористого углеродного материала и серы S8 и т.п.

Фиг. 4 представляет собой график, показывающий абсолютное значение производной массы по температуре (т.е. абсолютная величина -dW/dt), определенное на основе результатов измерений TG смеси пористого углеродного материала и серы S8 и т.п.

Фиг. 5А представляет собой график, показывающий результат определения удельной емкости заряда-разряда при разряде после изготовления литий-серного аккумулятора, в котором пористый углеродный материал по примеру 1В использован в качестве электродного материала, а также при последующем заряде.

Фиг. 5В представляет собой график, показывающий результат определения удельной емкости заряда-разряда при разряде после изготовления литий-серного аккумулятора, в котором промежуточный пористый углеродный материал используется в качестве электродного материала, а также при последующем заряде.

Фиг. 6А представляет собой график, показывающий результат измерения полного сопротивления после изготовления литий-серного аккумулятора, в котором пористый углеродный материал по примеру 1В использован в качестве электродного материала, результат измерения полного сопротивления после разряда и результат измерения полного сопротивления после последующего заряда.

Фиг. 6В представляет собой график, показывающий результат измерения полного сопротивления после изготовления литий-серного аккумулятора, в котором промежуточный пористый углеродный материал используется в качестве электродного материала, результат измерения полного сопротивления после разряда и результат измерения полного сопротивления после последующего заряда.

Описание вариантов осуществления изобретения

Настоящее изобретение описано ниже на основе примера со ссылкой на чертежи. Однако настоящее изобретение не ограничивается примером и различные численные значения и материалы в этом примере являются иллюстративными. Объяснения приводятся в следующем порядке.

1. Пояснения относительно электродных материалов, способов изготовления электродных материалов и аккумуляторов в соответствии с первым вариантом осуществления и вторым вариантом осуществления настоящего изобретения в целом.

2. Пример 1 (электродные материалы, способы изготовления электродных материалов и аккумуляторов в соответствии с первым вариантом осуществления и вторым вариантом осуществления настоящего изобретения) и другие (пояснения относительно электродных материалов, способов изготовления электродных материалов и аккумуляторов в соответствии с первым вариантом осуществления и вторым вариантом осуществления настоящего изобретения в целом).

Материал электрода в соответствии с первым вариантом осуществления настоящего изобретения, аккумулятор в соответствии с первым вариантом осуществления настоящего изобретения и способ изготовления электродного материала для аккумулятора в соответствии с первым вариантом осуществления настоящего изобретения могут быть совместно названы просто ʺпервый вариант осуществления настоящего изобретенияʺ. Электродный материал в соответствии со вторым вариантом осуществления настоящего изобретения, аккумулятор в соответствии со вторым вариантом осуществления настоящего изобретения и способ изготовления электродного материала для аккумулятора в соответствии со вторым вариантом осуществления настоящего изобретения могут быть совместно названы просто ʺвторым вариантом осуществления настоящего изобретенияʺ. Первый вариант осуществления настоящего изобретения и второй вариант осуществления настоящего изобретения могут быть совместно названы просто ʺнастоящее изобретениеʺ.

Во втором варианте осуществления настоящего изобретения полуширина дифракционного пика, соответствующего плоскости (100) или (101) пористого углеродного материала, предпочтительно составляет 4 градуса или менее по шкале 2 тета на основе метода дифракции рентгеновских лучей.

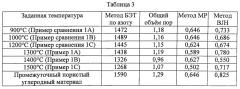

В настоящем изобретении, включая вышеописанные предпочтительные конфигурации, удельная площадь поверхности пористого углеродного материала предпочтительно составляет 10 м2/г или более в соответствии с определением методом БЭТ с азотом и объем пор составляет 0,1 см3/г или более, в соответствии с определением методом BJH и МР. В этом случае предпочтительно, чтобы сырье для пористого углеродного материала было материалом растительного происхождения с содержанием кремния (Si) 5 мас.% или более, хотя этим настоящее изобретение и не ограничивается. Предпочтительно, чтобы содержание кремния (Si) в пористом углеродном материале составляло менее 5 мас.%, предпочтительно 3 мас.% или менее, более предпочтительно 1 мас.% или менее.

В способе изготовления электродного материала для аккумулятора в соответствии с первым вариантом осуществления или вторым вариантом осуществления настоящего изобретения, включающим вышеописанные предпочтительные конфигурации, предпочтительно, чтобы компонент кремния в материале растительного происхождения после карбонизации был удален путем кислотной или щелочной обработки. Однако обработка активации может быть выполнена после кислотной или щелочной обработки или обработка активации может быть выполнена перед кислотной или щелочной обработкой.

В аккумуляторе в соответствии с первым вариантом осуществления или вторым вариантом осуществления настоящего изобретения, включающим вышеописанные предпочтительные конфигурации, положительный электрод может быть выполнен из электрода. Кроме того, аккумулятор может быть выполнен из литий-серного аккумулятора и электрод может включать серу или соединение серы. Конфигурация и структура самого аккумулятора может быть конфигурацией и структурой из известного уровня техники. Сера может быть серой S8 и соединение серы может быть нерастворимой серой, коллоидной серой и органическими соединениями серы (дисульфидные соединения, трисульфидные соединения и т.п.). Примеры способов изготовления положительного электрода могут включать способ, в котором сера или соединение серы, пористый углеродный материал и другие материалы приготовляются в виде суспензии и полученную суспензию наносят на основной элемент, составляющий положительный электрод, способ пропитки жидкостью, способ пропитки раствором, способ PVD и способ CVD.

В методе дифракции рентгеновских лучей линия Cu-K альфа (длина волны: 0,15045 нм) используется в качестве источника рентгеновского излучения, напряжение составляет 50 кВ, скорость сканирования составляет 5 градусов/мин, и измерение выполняется по шкале 2 тета 10-60 градусов. Фиг. 2 представляет пример результатов измерения интенсивности дифракции. Определяется точка ʺАʺ, при которой интенсивность дифракции имеет локальное минимальное значение между углом 2 тета 35-40 градусов. Прямая линия, которая начинается от А и которая является касательной рентгенограммы между углом 2 тета 50 градусов и 55 градусов, определяется как базовая линия АВ. Дифракционный пик (высота пика) от базовой линии АВ до вершины дифракционного пика, соответствующего плоскости (100) или (101), принимается за ʺ100ʺ. Определяют точки ʺaʺ и ʺbʺ, в которых прямая, проходящая через точку С, соответствующую интенсивности дифракционного пика ʺ50ʺ и параллельная базовой линии, пересекается с дифракционным пиком, соответствующим плоскости (100) или (101). Определяются углы 2 тетаa и 2 тетаb, соответствующие точкам ʺaʺ и ʺbʺ соответственно, и, кроме того, определяется (2 тетаa - 2 тетаb). Значение (2 тетаa - 2 тетаb) является полушириной дифракционного пика, соответствующего плоскости (100) или (101).

Во втором варианте осуществления настоящего изобретения проводят термический анализ смеси пористого углеродного материала и серы S8 с массовым отношением 1:2. В данном случае используют серу S8 производства Wako Pure Chemical Industries, Ltd (код завода-изготовителя 194-05712). 0,3000 г пористого углеродного материала и 0,6000 г серы S8 измельчают и смешивают в агатовой ступке в течение 30 минут и после этого нагревают при 155°C в течение 3 часов. Охлаждают до комнатной температуры и выполняют термогравиметрический анализ (измерение TG) с использованием, например, ʺThermo Plusʺ производства Rigaku Corporation. В частности, измерение TG выполняется от комнатной температуры до 550°C со скоростью повышения температуры 5°C/мин в атмосфере азота.

Различные элементы могут быть проанализированы с помощью, например, энергодисперсионного рентгеноспектрального анализатора (например, JED-2200F производства JEOL LTD.) на основе энергодисперсионной спектроскопии (EDS). Что касается условия измерения, например, напряжение сканирования может составлять 15 кВ и световой ток может составлять 10 микроампер.

В настоящем изобретении, как описано выше, материал, полученный карбонизацией материала растительного происхождения при 400-1400°C, и после этого подвергнутый кислотой или щелочной обработке, может для удобства обозначаться как ʺпромежуточный пористый углеродный материалʺ. Далее способ изготовления такого промежуточного пористого углеродного материала может быть назван как ʺспособ изготовления промежуточного пористого углеродного материалаʺ. Электродный материал для аккумулятора или пористый углеродный материал может быть получен термообработкой промежуточного пористого углеродного материала при температуре, превышающей температуру карбонизации. Материал, который получен карбонизацией материала растительного происхождения при 400-1400°C и который предварительно был подвергнут кислотной или щелочной обработке, упоминается как ʺпредшественник промежуточного пористого углеродного материалаʺ или ʺуглеродсодержащее веществоʺ.

В способе изготовления электродного материала в соответствии с первым вариантом осуществления или вторым вариантом осуществления настоящего изобретения (далее эти способы могут, в целом, называться просто ʺспособ изготовления электродного материала в соответствии с настоящим изобретениемʺ), как описано выше, активирующая обработка может быть выполнена после кислотной или щелочной обработки или кислотная или щелочная обработка может быть осуществлена после осуществления активирующей обработки. В способе изготовления электродного материала по настоящему изобретению, включающем вышеописанные предпочтительные конфигурации, перед карбонизацией материала растительного происхождения может быть проведена термообработка (предкарбонизация) материала растительного происхождения при температуре (например, 400-700°C) ниже температуры карбонизации в условиях отсутствия кислорода, с учетом, однако, используемого материала растительного происхождения. В соответствии с этим, компонент смолы, который может образоваться в ходе карбонизации, может быть извлечен, и, в результате, содержание компонента смолы, который может образоваться в ходе карбонизации, может быть уменьшено или вовсе исключено. Указанные выше условия отсутствия кислорода могут быть достигнуты, например, путем создания атмосферы инертного газа, например азота или аргона, создания вакуума, или путем прокаливания растительного материала в тигле с крышкой. В способе изготовления электродного материала по настоящему изобретению для снижения содержания минерального компонента и воды, содержащейся в материале растительного происхождения, или предотвращения возникновения посторонних запахов во время карбонизации, материал растительного происхождения может быть погружен в спирт (например, метиловый спирт, этиловый спирт или изопропиловый спирт), с учетом, однако, используемого материала растительного происхождения. В способе изготовления электродного материала по настоящему изобретению после этого может быть выполнена предварительная карбонизация. Предпочтительные примеры материалов, термообработку которых следует осуществлять в атмосфере инертного газа, могут включать растения, которые дают большие количества древесного уксуса (смола и светлое масло). Предпочтительные примеры материалов, которые следует предварительно обрабатывать спиртом, могут включать водоросли, содержащие йод и различные минералы в значительных количествах.

В способе изготовления промежуточного пористого углеродного материала карбонизацию материала растительного происхождения осуществляют при 400-1400°C. Карбонизация относится к превращению органического вещества (в настоящем изобретении материал растительного происхождения) в углеродсодержащее вещество с помощью термообработки (см., например, JIS МО 104-1984). Что касается атмосферы для карбонизации, можно упомянуть атмосферу, лишенную кислорода. В частности, могут быть упомянуты вакуум, атмосфера инертного газа, например азота или аргона, и атмосфера, создаваемая прокаливанием материала растительного происхождения в тигле с крышкой. Скорость повышения температуры для достижения температуры карбонизации никак особенно не ограничена, но может быть упомянута скорость 1°C/мин или более, предпочтительно 3°C/мин или более, более предпочтительно 5°C/мин или более в вышеописанной атмосфере. Верхний предел времени карбонизации может составлять 10 часов, предпочтительно 7 часов и более предпочтительно 5 часов, хотя этим настоящее изобретение не ограничивается. Нижний предел времени карбонизации может быть временем, за которое материал растительного происхождения карбонизуется наверняка. Материал растительного происхождения может быть измельчен, при необходимости до определенного размера частиц, или разделен по размерам частиц. Материал растительного происхождения может быть предварительно промыт. В альтернативном варианте полученный предшественник пористого углеродного материала, промежуточный пористый углеродный материал или пористый углеродный материал может быть предварительно измельчен, при необходимости до определенного размера частиц, или разделен по размерам частиц. В альтернативном варианте промежуточный пористый углеродный материал или пористый углеродный материал после активирующей обработки может быть измельчен, при необходимости до определенного размера частиц, или разделен по размерам частиц. Форма, конфигурация и структура печи, используемой для карбонизации, никак особенно не ограничены. Может быть использована печь непрерывного или периодического действия.

Что касается атмосферы для термообработки, можно упомянуть атмосферу, лишенную кислорода. В частности, могут быть упомянуты вакуум, атмосфера инертного газа, например азота или аргона, и атмосфера, создаваемая прокаливанием материала растительного происхождения в тигле с крышкой. Скорость повышения температуры для достижения температуры карбонизации никак особенно не ограничена, но может быть упомянута скорость 1°C/мин или более, предпочтительно 3°C/мин или более, более предпочтительно 5°C/мин или более в вышеописанной атмосфере. Разница между температурой карбонизации и температурой термообработки может быть определена путем проведения различных соответствующих исследований. Верхний предел времени термообработки может составлять 10 часов, предпочтительно 7 часов и более предпочтительно 5 часов, хотя настоящее изобретение этим и не ограничивается. Нижний предел времени термообработки может быть временем, за которое пористому углеродному материалу могут быть приданы определенные характеристики. Форма, конфигурация и структура печи, используемой для термообработки, никак особенно не ограничены, может быть использована печь непрерывного или периодического действия.

В способе изготовления электродного материала по настоящему изобретению, как описано выше, микропоры (описаны ниже), имеющие диаметр пор менее 2 нм, могут быть увеличены путем активирующей обработки. Что касается способа осуществления активирующей обработки, могут быть упомянуты способ активации газом и способ химической активации. Способ активации газом относится к способу, в котором в качестве активатора используется кислород, водяной пар, диоксид углерода, воздух или тому подобное, и промежуточный пористый углеродный материал нагревают в атмосфере этого газа при 700-1400°C, предпочтительно 700-1000°C и более предпочтительно 800-1000°C в течение от нескольких десятков минут до нескольких часов для создания микроструктуры за счет летучих компонентов и молекул углерода в промежуточном пористом углеродном материале. Более конкретно, температура нагрева при активирующей обработке может быть выбрана соответствующим образом на основе типа материала растительного происхождения и типа, концентрации и т.п. используемого газа. Способ химической активации относится к способу, в котором активация осуществляется с использованием хлорида цинка, хлорида железа, фосфата кальция, гидроксида кальция, карбоната магния, карбоната калия, серной кислоты или тому подобного, вместо кислорода или водяного пара, используемых в способе активации газом, промывку осуществляют с использованием соляной кислоты, pH доводят щелочным раствором и выполняют сушку.

В способе изготовления электродного материала по настоящему изобретению, компонент кремния в материале растительного происхождения после карбонизации удаляют с использованием кислотной или щелочной обработки. Что касается компонента кремния, могут быть упомянуты оксиды кремния, например диоксид кремния, монооксид кремния и соли оксида кремния. Пористый углеродный материал с высокой удельной площадью поверхности может быть получен путем удаления компонента кремния из материала растительного происхождения после карбонизации, как описано выше. В некоторых случаях компонент кремния в материале растительного происхождения после карбонизации может быть удален с использованием сухого способа травления. То есть в предпочтительной конфигурации пористого углеродного материала в качестве сырья используется материал растительного происхождения, содержащий кремний (Si),. При превращении в предшественник пористого углеродного материала или углеродсодержащее вещество, карбонизацию материала растительного происхождения осуществляют при высокой температуре (например, 400-1400°C), так что кремний, содержащийся в материале растительного происхождения не превращается в карбид кремния (SiC), но превращается в компоненты кремния (оксиды кремния), например диоксид кремния (SiO2), монооксид кремния и соли оксида кремния. В связи с этим, компоненты кремния (оксиды кремния), содержащиеся в материале растительного происхождения перед карбонизацией, по существу, не изменяются даже при карбонизации под действием высокой температуры (например, 400-1400°C). Таким образом, компоненты кремния (оксиды кремния), например диоксид кремния, монооксид кремния и соли оксида кремния, удаляются на следующей стадии кислотной или щелочной (основной) обработкой и в результате может быть получена большая удельная площадь поверхности, в соответствии с измерением методом BET по азоту. Кроме того, предпочтительная конфигурация пористого углеродного материала является материалом, полученным из натурального, экологически совместимого продукта, и его микроструктура формируется путем удаления компонентов кремния (оксиды кремния), содержащихся в сырье, которым является материал растительного происхождения, с использованием кислотной или щелочной обработки. Следовательно, расположение пор сохраняет присущую растению биологическую упорядоченность.

Как описано выше, исходный материал пористого углеродного материала может быть материалом растительного происхождения. Что касается материала растительного происхождения, могут быть упомянуты, шелуха и солома риса (рис-сырец), ячмень, пшеница, рожь, куриное просо, просо, кофе в зернах, листья чая (например, листья зеленого чая, черного чая, и т.п.), сахарный тростник (более конкретно, жом сахарного тростника), кукуруза (более конкретно, початки кукурузы), кожура плодов (например, кожура цитрусовых, например, кожура апельсина, грейпфрута и мандарина, банана и т.п.), тростник и стебель вакаме, но без ограничения только этими вариантами. Кроме того, можно упомянуть, например, наземные сосудистые растения, папортникообразные, мохообразные, водоросли и морские травы. Кроме того, сырье для пористого углерода может включать торф, материал, полученный из оболочки кокоса, материал, полученный из опилок, материал растительного происхождения, обработанный щелочью, причем материал, полученный из оболочки кокоса, и материал, полученный из опилок, обычно известны в качестве медицинского углерода. Эти материалы могут быть использованы по отдельности в качестве сырьевого материала, или некоторые их типы могут быть использованы в комбинации. Состояние и форма материала растительного происхождения никак особенно не ограничиваются. Например, шелуха и солома могут быть использованы как есть или могут быть использованы дегидратированные продукты. Кроме того, также могут быть использованы материалы, подвергнутые различным обработкам, например ферментации, обжарке и экстракции в технологии обработки пищевых продуктов и напитков при производстве пива, виски и т.п. В частности, с точки зрения рекуперации промышленных отходов, предпочтительно использовать шелуху и солому после обработки, например обмолота. Эти шелуху и солому после обработки легко можно получить в большом количестве, например из ассоциаций сельскохозяйственных кооперативов, от производителей алкогольных напитков, компаний и предприятий пищевой промышленности.

В пористом углеродном материале имеется множество пор. Поры включают ʺмезопорыʺ, имеющие диаметр пор 2-50 нм, ʺмикропорыʺ, имеющие диаметр пор менее 2 нм, и ʺмакропорыʺ, имеющие диаметр пор более 50 нм. В частности, мезопоры включают большую долю пор, имеющих диаметр пор 20 нм или менее, и, в частности, включают большую долю пор, имеющих диаметр пор 10 нм или менее. Микропоры включают, например, высокую долю пор, имеющих диаметр пор около 1,9 нм, поры, имеющие диаметр пор около 1,5 нм, и поры, имеющие диаметр пор около 0,8-1 нм. В пористом углеродном материале объем пор предпочтительно составляет 0,4 см3/г или более, в соответствии с определением методом BJH, и более предпочтительно 0,5 см3/г или более.

В пористом углеродном материале для получения еще лучшей функциональности величина удельной площади поверхности, определенной методом БЭТ по азоту (далее именуется просто ʺзначение удельной площади поверхностиʺ), предпочтительно составляет 50 м2/г или более, более предпочтительно 100 м2/г или более и более предпочтительно 400 м2/г или более.

Метод БЭТ по азоту относится к методу, в котором определяется изотерма адсорбции адсорбента (в данном случае пористого углеродного материала) при адсорбции и десорбции азота, выступающего в качестве молекулы адсорбата, полученные данные анализируются на основе уравнения БЭТ, представленного формулой (1).

Удельная площадь поверхности, объем пор и т.п. могут быть вычислены на основе этого метода. В частности, в случае, когда величина удельной площади поверхности рассчитывается методом БЭТ по азоту, сначала определяется изотерма адсорбции пористого углеродного материала по адсорбции и десорбции азота, выступающего в качестве молекулы адсорбата. Затем из полученной изотермы адсорбции на основе формулы (1) или формулы (1'), преобразованной из формулы (1), вычисляют [p/{Va(p0-р)}] и графически представляют относительно равновесного относительного давления (p/p0). Этот участок аппроксимируют прямой и на основе метода наименьших квадратов рассчитывают наклон s(=[(С-1)/(CVm)]) и точку пересечения i(=[1/(CVm)]). Затем рассчитывают Vm и С по полученным наклону и точке пересечения на основе формулы (2-1) и формулы (2-2).

Кроме того, по Vm на основе формулы (3) вычисляют удельную площадь поверхности asBET (см. Manual of BELSORP-mini and BELSORP analysis software produced by BEL Japan, Inc., стр.62-66).

Этот метод БЭТ по азоту представляет собой метод измерения в соответствии с JIS R 1626-1996 ʺметод измерения удельной площади поверхности мелкодисперсных керамических порошков с помощью адсорбции газа методом БЭТʺ.

В вышеприведенных формулах символы определены, как описано ниже.

Va: количество адсорбированного вещества

Vm: количество вещества, адсорбированного в монослое

p: равновесное давление азота

p0: давление насыщенного пара азота

L: число Авогадро

сигма: площадь поперечного сечения адсорбированного азота

В случае, когда объем пор Vp рассчитывается по методу БЭТ по азоту, например, данных по адсорбции изотермы адсорбции интерполируются линейно, и количество адсорбированного вещества V определяется при заданном относительным давлении, используемом для расчета объема пор. Объем пор Vp может быть рассчитан из полученного количества адсорбированного вещества V с использованием формулы (4) (см. Manual of BELSORP-mini and BELSORP analysis software produced by BEL Japan, Inc., стр.62-65). В связи со сказанным, объем пор, определенный методом БЭТ по азоту, может далее упоминаться просто как ʺобъем порʺ.

В вышеуказанной формуле символы определены, как описано ниже.

V: количество адсорбированного вещества при относительном да