Способ ультразвуковой упрочняющей обработки деталей

Иллюстрации

Показать всеИзобретение относится к ультразвуковой упрочняющей обработке металлической детали. Осуществляют воздействие на поверхность детали индентором, колеблющимся с ультразвуковой частотой. Индентор прижимают к обрабатываемой поверхности под углом 60-80 градусов. Обработку проводят в безокислительной атмосфере, создаваемой аргоном или азотом, или гелием, или углекислым газом, или их смесью. В результате повышается твердость поверхностного слоя и увеличивается глубина упрочненного слоя металлических деталей. 5 ил., 2 табл.

Реферат

Изобретение относится к области машиностроения, а именно к области обработки металлов поверхностным пластическим деформированием с использованием энергии ультразвуковых колебаний, и может быть использовано в автомобильной, станкостроительной, приборостроительной и других отраслях техники для повышения качества, твердости и износостойкости поверхности металлических изделий различной формы.

В последние годы проблема создания на металлических поверхностях упрочненных слоев с субмикро- и нанокристаллическими структурами привлекает большое внимание специалистов, работающих в области повышения прочности и долговечности машиностроительных материалов. Одним из перспективных направлений в решении данной проблемы является ультразвуковая обработка поверхности.

Известен способ чистовой и упрочняющей обработки деталей машин [А.с. СССР №1291378], в котором деформирующему элементу, обрабатывающему цилиндрическую деталь, сообщают осевые колебания и ультразвуковые радиальные колебания, то есть обработка производится инструментом, направленным по нормали к поверхности. При такой обработке происходит упрочнение поверхностного слоя и создание регулярного рельефа, что повышает качество обрабатываемой детали и увеличивает срок службы.

В известном способе для создания внутренних сжимающих напряжений в поверхностном слое детали [WO 2004028739 А1] проводится обработка инструментом, колеблющимся с ультразвуковой частотой в направлении, перпендикулярном поверхности.

Недостатком вышеперечисленных способов ультразвуковой обработки (УЗО) с прямым ударом является небольшая степень деформации поверхности, что не обеспечивает получение упрочненного слоя большой толщины с максимально возможным для обрабатываемого материала уровнем твердости.

В большинстве известных способов ультразвуковая обработка проводится с применением контактного смазочного материала, в качестве которого чаще всего выступает индустриальное масло или промышленные смазочно-охлаждающие технологические среды (СОТС) [Патенты РФ №№2393076, 2530678 и А.с. СССР 1797221, Киселев Е.С.Интенсификация процессов механической обработки использованием энергии ультразвукового поля: Учебное пособие. - Ульяновск: УлГТУ, 2003. - 186 с.]. Стандартная ультразвуковая обработка со смазочным материалом (применяемая в качестве финишной операции, в первую очередь, для улучшения чистоты поверхности) часто не обеспечивает максимальных степеней пластической деформации поверхностного слоя достаточной толщины.

Известен способ ультразвуковой безабразивной обработки поверхностей [Лесюк Е.А. Зависимость микротвердости конструкционных и инструментальных сталей от эффективности охлаждения при ультразвуковой упрочняющей обработке. XLVII Международная конференция «Актуальные проблемы прочности», 2008, Нижний Новгород. Материалы конференции, ч. 2, с. 84-86], по которому процесс обработки поверхности производится ультразвуковым инструментом (индентором), установленным нормально к обрабатываемой поверхности. Процесс происходит на воздухе при естественном воздушном охлаждении или в жидкости, в качестве которой используется смазочно-охлаждающая жидкость (СОЖ) или керосин.

Обработка по данному способу повышает твердость поверхностного слоя по сравнению с исходным состоянием, однако установка инструмента перпендикулярно обрабатываемой поверхности не обеспечивает максимального упрочнения для исследованных материалов. Обработка на воздухе без применения контактной жидкости позволяет значительно увеличить долю сдвиговой составляющей пластической деформации за счет увеличения коэффициента трения между обрабатываемым материалом и индентором и приводит к образованию на поверхности нанокристаллического слоя и более значительному приросту твердости.

Однако побочным явлением создания нанокристаллических поверхностных слоев деформацией в окислительной среде воздуха является активное насыщение кислородом нанокристаллических структур трения, обусловленное их высокой дефектностью (большая плотность дислокаций, сильно развитая система границ фрагментов), а также действием ротационного механизма пластической деформации, способствующего ускоренной транспортировке атомов (ионов) кислорода с контактной поверхности в объем материала. Обогащение кислородом сильнодеформированного поверхностного слоя увеличивает его хрупкость и приводит к ускоренному разрушению [Korshunov L.G., Makarov A.V., Chernenko N.L. Ultrafine Structures Formed upon Friction and Their Effect on the Tribological Properties of Steels // The Physics of Metals and Metallography. 2000. V. 90. Suppl. 1. P. S48-S58; Макаров A.B., Коршунов Л.Г. Прочность и износостойкость нанокристаллических структур поверхностей трения сталей с мартенситной основой // Известия ВУЗов. Физика. 2004. №8. С. 65-80]. Поэтому УЗО в окислительной среде воздуха вследствие охрупчивания поверхностных слоев из-за механохимического взаимодействия металла с кислородом воздуха может приводить к шелушению и отслаиванию упрочненного слоя при достижении высоких степеней деформации. Кроме того, происходит образование окисной пленки на поверхности, что препятствует дальнейшему накоплению деформаций в металле под окисной пленкой и, соответственно, большему упрочнению поверхностного слоя. В данном случае окисная пленка играет роль «экрана», отделяющего обрабатываемую поверхность от источника деформации - ультразвукового инструмента. Применение жидкой среды хоть и повышает твердость поверхности, но не обеспечивает ее максимальный уровень вследствие малого коэффициента трения между инструментом и обрабатываемой поверхностью.

Известен также способ ультразвуковой ударной обработки [Миронов В.М., Мазанко В.Ф, Прокопенко Г.И. и др. Взаимодействие углерода с железом и его сплавами при ультразвуковой ударной обработке. Физика и химия обработки материалов. 2006. №3. С. 73-82], в котором плоские изделия обрабатываются в вакууме инструментом (концентратором), установленным нормально к поверхности. При обработке по данному способу защита от окисления поверхности обеспечивается вакуумом, что требует специального оборудования и значительно усложняет и удорожает процесс обработки. Установка инструмента нормально к поверхности не обеспечивает максимального накопления деформаций и, соответственно, максимального уровня упрочнения поверхностного слоя.

Наиболее близким к заявляемому является способ упрочнения деталей из конструкционных материалов [Патент РФ №2354715], в соответствии с которым деталь, предварительно обработанную на токарном станке с созданием на поверхности шероховатости в виде гребней с профилем трапецевидной формы с высотой 10-20 мкм, шириной при основании 25-35 мкм и углом наклона боковых сторон 5-10°, подвергают воздействию индентором, нормально колеблющимся с ультразвуковой частотой с применением смазочного материала. После обработки данным способом в поверхностном слое образца наблюдали нанокристаллическую структуру в поверхностном слое глубиной 2-3 мкм, продеформированную структуру исходного материала на глубине 3-12 мкм. Поверхностный слой характеризуется повышенными значениями микротвердости, которая монотонно снижается по глубине до уровня микротвердости материала в исходном состоянии.

К недостаткам известного способа следует отнести то, что обработка при нормальном (перпендикулярном к обрабатываемой поверхности) закреплении рабочего инструмента не обеспечивает максимального уровня упрочнения, а слой с деформированной структурой имеет малую глубину. Применение смазочного материала (стандартная среда для ультразвуковой обработки) уменьшает эффективность воздействия инструмента на поверхность и, следовательно, степень ее деформации, что также снижает возможный уровень упрочнения поверхности. Предварительная обработка на токарном станке с созданием шероховатости определенного профиля вносит дополнительные сложности в способ, требует специальной заточки инструмента, но при этом не достигается максимально возможное упрочнение поверхности детали и глубина деформированного слоя невелика, составляет всего 12 мкм.

Задачей, на решение которой направлено изобретение, является повышение твердости поверхностного слоя и увеличение глубины упрочненного слоя металлических изделий различной формы за счет создания на поверхности слоя с нанокристаллической и субмикрокристаллической структурой.

Поставленная задача решается тем, что в способе ультразвуковой упрочняющей обработки деталей, включающем воздействие на поверхность металлической детали индентором, колеблющимся с ультразвуковой частотой, согласно изобретению индентор прижимают к обрабатываемой поверхности под острым углом наклона и обработку проводят в защитной безокислительной атмосфере, образованной подаваемым в зону обработки потоком газа.

При этом:

- острый угол наклона индентора к обрабатываемой поверхности составляет 60-80 градусов;

- в качестве защитной атмосферы применяют аргон, азот, гелий, СО2 или их смеси.

Использование острого угла наклона индентора к поверхности в пределах 60-80° позволяет использовать фрикционную составляющую взаимодействия индентора с обрабатываемым металлом. При этом значительно возрастает доля сдвиговой составляющей пластической деформации за счет увеличения коэффициента трения между обрабатываемым материалом и индентором, что приводит к образованию на поверхности нанокристаллического и субмикрокристаллического слоя большей толщины и к более значительному приросту твердости.

Обработка при наклоне индентора на угол, меньший нижнего предела 60° приводит к избыточному накоплению деформаций в упрочненном слое, что вызывает появление микропор, трещин и возможность его шелушения и отслаивания. Угол, больший 80°, не обеспечивает в достаточной мере увеличения доли сдвиговой составляющей пластической деформации и, соответственно, максимального прироста твердости.

В предлагаемом способе проведение ультразвуковой обработки в защитной безокислительной среде (аргон, азот, гелий или углекислый газ) позволяет предотвратить кислородное охрупчивание и окисление поверхности и обеспечить непосредственный контакт индентора с обрабатываемой поверхностью. Это обеспечивает накопление максимальных степеней пластической деформации и формирование нанокристаллических и субмикрокристаллических структур в возможно более толстом поверхностном слое, за счет этого достигается его повышенное упрочнение. Кроме того, поток защитного газа охлаждает обрабатываемую поверхность и индентор, что предотвращает термическое разупрочнение.

Таким образом, новый технический результат, обеспечиваемый заявляемым изобретением, заключается в повышении твердости поверхностного слоя и увеличении глубины упрочненного слоя металлических деталей за счет создания на поверхности слоя с нанокристаллической и субмикрокристаллической структурой.

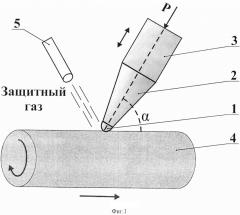

Предлагаемый способ иллюстрируется следующими чертежами:

на фиг. 1 представлена схема ультразвуковой упрочняющей обработки деталей по предлагаемому способу;

на фиг. 2 показано изменение микротвердости, измеренной при нагрузке 25 г (HV 0,025), стали 50, закаленной и отпущенной при 350°С, в зависимости от угла наклона α инструмента при ультразвуковой обработке в различных средах: 1 - обработка в аргоне; 2 - обработка на воздухе; 3 - исходная микротвердость;

на фиг. 3 показано изменение микротвердости HV0,025 стали 09Г2 в состоянии поставки в зависимости от угла наклона α инструмента при ультразвуковой обработке в различных средах: 1 - обработка в аргоне; 2 - обработка на воздухе; 3 - обработка в масле; 4 - исходная микротвердость;

на фиг. 4 показана микроструктура поверхностного слоя стали 09Г2 после ультразвуковой обработки по нормали к поверхности (α=90°) в масле (а), ультразвуковой обработки (α=80°) на воздухе (б) и в аргоне (в): h1 - глубина деформированного слоя в масле; h2 - глубина деформированного слоя на воздухе; h3 - глубина деформированного слоя в аргоне;

на фиг. 5 показано изменение микротвердости HV0,025 по толщине поверхностного слоя h стали 09Г2 после ультразвуковой обработки (α=80°) в аргоне.

Пример реализации способа

Способ реализуется следующим образом. Ультразвуковую обработку осуществляют индентором 1, соединенным соосно с волноводом 2 и магнитострикционным или пъзоэлектрическим преобразователем 3, воздействующим на поверхность образца 4 колебаниями с ультразвуковой частотой под острым углом α. Воздействие индентором 1 на поверхность металлической детали 4 осуществляют в защитной безокислительной атмосфере, образованной подаваемым через сопло 5 в зону обработки потоком газа.

Ультразвуковой обработке подвергались плоские образцы 4 из стали 50 после закалки и среднего отпуска при 350°С и образцы 4 из стали 09Г2 в состоянии поставки с феррито-перлитной структурой. Индентор 1 закреплялся под различными углами к поверхности образцов 4. Обработка проводилась в среде аргона.

Наряду с реализацией заявленного способа были проведены испытания известных способов: на воздухе под различными углами наклона индентора 1 и с применением смазки (масло индустриальное И-30) под углом 90° к поверхности образца 4 на стали 50 и под различными углами наклона индентора 1 на стали 09Г2. Обработку плоских поверхностей образцов 4 осуществляли при сканировании поверхности (с поперечным смещением) твердосплавным индентором 1 со сферической заточкой радиусом 4 мм, предварительно прижатым к обрабатываемой поверхности со статической нагрузкой Р=100 Н (при обработке стали 50) и 170 Н (при обработке стали 09Г2), и частоте ультразвуковых колебаний ƒ=21,5 кГц. Средняя скорость перемещения индентора составляла V=36 мм/с при обработке стали 50 и V=10 мм/с при обработке стали 09Г2. Шаг поперечного смещения индентора 1 при сканировании составлял d=0,1 мм при обработке стали 50 и d=0,2 мм при обработке стали 09ГС.

В ходе реализации заявленного и известного способов на обработанных поверхностях определяли шероховатость, остаточные напряжения и замеряли значения микротвердости при нагрузке 25 г (HV 0,025). Результаты представлены в таблицах 1 и 2 и на фиг. 2-5.

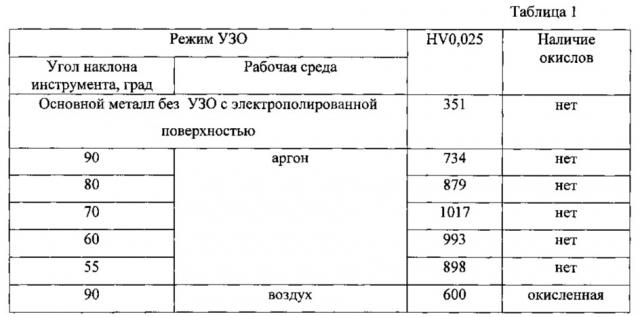

Параметры режима УЗО и характеристики поверхности стали 50, подвергнутой закалке с отпуском при температуре 350°С, после ультразвуковой обработки по различным режимам представлены в таблице 1

Из представленной таблицы 1 видно, что ультразвуковая упрочняющая обработка на воздухе приводит к значительному повышению микротвердости поверхности (до 600-958 HV 0,025) по сравнению с металлом без упрочняющей обработки (351 HV 0,025) и по сравнению с обработкой в масле (563 HV 0,025). На упрочненной поверхности наблюдается окисная пленка.

Обработка в атмосфере аргона по заявляемому способу обеспечивает более высокий уровень микротвердости (до 734-1017 HV 0,025) по сравнению с УЗО на воздухе, и, кроме того, предотвращает образование окислов, т.е. улучшает качество обработанной поверхности.

На фиг. 2 представлены кривые зависимости микротвердости HV0,025 от угла наклона а индентора 1 для стали 50, подвергнутой объемной закалке от 850°С в воде и отпуску при 350°С, 2 часа. Видно, что обработка при наклоне индентора 1 относительно поверхности на угол меньше 90° повышает степень упрочнения обработанного слоя. Наиболее высокие значения микротвердости достигаются при угле наклона индентора 1 60-70°. После обработки в атмосфере аргона микротвердость при нормальном положении индентора 1 относительно поверхности составляет 744 HV0,025, а при угле наклона 70° возрастает до 1017 HV0,025. Дальнейшее уменьшение угла наклона индентора 1 приводит к некоторому снижению уровня твердости поверхности (для угла наклона 55° - до 898 HV0,025) и поэтому является нерациональным. Влияние угла наклона индентора 1 на микротвердость поверхностного слоя при обработке в окислительной воздушной атмосфере имеет аналогичный характер, но уровень микротвердости ниже, чем при обработке в аргоне. Микротвердость для угла 90° составляет 600 HV0,025, максимальный уровень микротвердости 958 HV0,025 достигается при угле 60°, для угла наклона 55° - уменьшается до 859 HV0,025. Однако и после обработки при угле наклона индентора 1 α=55° достигается большее упрочнение стали, чем при ударном воздействии по нормали к поверхности - при угле 90°.

При всех условиях осуществления способа обработки в упрочненном поверхностном слое возникают благоприятные сжимающие напряжения. Например, при использованных углах наклона индентора 1 их уровень при обработке в аргоне составляет от -730 до -1430 МПа, а при обработке на воздухе достигает значений от -710 до -1280 МПа. Таким образом, УЗО по заявляемому способу не ухудшает напряженное состояние поверхностного слоя по сравнению с обработкой на воздухе. Поверхность после ультразвуковой упрочняющей обработки в аргоне характеризуется меньшей шероховатостью по сравнению с обработкой на воздухе. Например, при угле наклона индентора 1 70°, обеспечивающем наиболее высокий уровень микротвердости после обработки в аргоне показатели шероховатости составляют: Ra=26-58 нм, Rz=0,24-0,48 мкм. После обработки на воздухе при тех же параметрах режима Ra=90-98 нм, Rz=0,90-1,64 мкм.

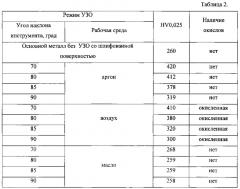

Параметры режима УЗО и характеристики поверхности стали 09Г2 после ультразвуковой обработки по различным режимам представлены в таблице 2.

Из представленной таблицы 2 видно, что ультразвуковая обработка в масле стали 09Г2 в состоянии поставки практически не приводит к повышению микротвердости поверхности по сравнению с металлом без упрочняющей обработки.

Обработка на воздухе приводит к значительному повышению микротвердости поверхности (до 300-400 HV 0,025) по сравнению с металлом без упрочняющей обработки (260 HV 0,025) и по сравнению с обработкой в масле (258-268 HV 0,025). На упрочненной на воздухе поверхности наблюдается окисная пленка.

Обработка в атмосфере аргона по заявляемому способу приводит к несколько большему упрочнению поверхности (319-420 HV 0,025) по сравнению с обработкой в масле и на воздухе, а также предотвращает образование окислов, т.е. улучшает качество обработанной поверхности по сравнению с обработкой на воздухе.

На фиг. 3 представлены кривые зависимости микротвердости HV0,025 от угла наклона индентора 1 α для стали 09Г2 в состоянии поставки. Показано, что обработка при наклоне индентора 1 относительно поверхности на угол меньше 90° повышает степень упрочнения обработанного слоя. Наиболее высокие значения микротвердости достигаются при угле наклона индентора 1 70°. После обработки в атмосфере аргона микротвердость при нормальном положении индентора 1 относительно поверхности составляет 319 HV0,025, а при угле наклона 70° возрастает до 420 HV0,025. Влияние угла наклона индентора 1 на микротвердость поверхностного слоя при обработке в окислительной воздушной атмосфере имеет аналогичный характер, но уровень микротвердости несколько ниже, чем при обработке в аргоне: микротвердость для угла 90° составляет 300 HV0,025, максимальный уровень микротвердости 410 HV0,025 достигается при угле 70°. Изменение угла наклона индентора 1 при ультразвуковой обработке в масле практически не оказывает влияния на микротвердость поверхности, которая не отличается от микротвердости металла в неупрочненном исходном состоянии, лишь при угле наклона индентора 1 70° наблюдается незначительное повышение микротвердости до 268 HV0,025.

При всех трех способах обработки (в масле, на воздухе и в аргоне) в упрочненном поверхностном слое возникают благоприятные сжимающие напряжения, уровень которых составляет от -460 до -610 МПа. Обработка по заявляемому способу в защитной атмосфере аргона не снижает уровня напряжений по сравнению с другими способами.

Поверхность стали 09Г2 после ультразвуковой упрочняющей обработки характеризуется низкой шероховатостью. Например, при угле наклона индентора 1 70°, обеспечивающем наиболее высокий уровень микротвердости после обработки в аргоне показатель шероховатости Ra составляет 112-273 нм. После обработки на воздухе при тех же параметрах режима Ra=220-239 нм, после обработки в масле Ra=148-242 нм.

Из фиг. 4 видно, что на поверхности стали 09Г2 образуется слой с измененной микроструктурой. УЗО в масле, которая является стандартным используемым методом обработки, приводит к изменению структуры в поверхностном слое толщиной h1=50 мкм. Зерна феррита вытягиваются и разворачиваются под углом ~ 45° к поверхности, толщина зерен уменьшается до 2-5 мкм, длина составляет 8-20 мкм. Наиболее ярко этот эффект проявляется в слое толщиной 20 мкм. Изменений перлитных зерен в деформированном поверхностном слое не наблюдается. Небольшая толщина деформированного слоя при стандартной ультразвуковой обработке в масле обусловлена наличием на обрабатываемой поверхности смазки, смягчающей удар и препятствующей развитию деформации.

Ультразвуковая обработка на воздухе с углом наклона индентора 1 к поверхности 80° приводит к образованию на поверхности деформированного слоя общей толщиной h2=80 мкм, наиболее существенные изменения структуры поверхностного слоя наблюдаются на глубине до 15 мкм. У поверхности зерна вытягиваются вдоль, при этом их толщина составляет 1-2 мкм. По мере удаления от поверхности толщина зерен увеличивается, изменяется угол разворота относительно упрочняемой поверхности, который при приближении к основному металлу составляет, как при обработке в масле, -45°.

После ультразвуковой обработки в аргоне с углом наклона индентора 1 к поверхности 80° в поверхностном слое происходят изменения, аналогичные изменениям после ультразвуковой обработки на воздухе, но при этом глубина h3 слоя с деформированными зернами увеличивается и составляет 130 мкм.

На фиг. 5 показано изменение микротвердости HV0,025 по толщине поверхностного слоя h стали 09Г2 после ультразвуковой обработки (α=80°) в аргоне. Видно, что наиболее интенсивное изменение микротвердости происходит от поверхности до глубины 20 мкм: микротвердость снижается от 415 до 320 HV0,025. На уровне 320 HV0,025 микротвердость сохраняется до глубины слоя 100 мкм, а затем плавно снижается при увеличении глубины до 150 мкм до уровня твердости основного неупрочненного металла 240 HV0, 025. Таким образом, обработка по заявляемому способу обеспечивает увеличение глубины деформированного слоя (h3>h2>h1) и, как следствие, толщины упрочненного слоя. При этом глубина упрочнения соответствует глубине деформированного слоя h3.

Таким образом, показано, что ультразвуковая обработка сталей 50 и 09Г2 заявляемым способом приводит к образованию на поверхности деформированных слоев с измененной структурой, характеризующихся высоким уровнем микротвердости, формированием благоприятных сжимающих напряжений и низкой шероховатостью.

Технический результат получаемый в результате реализации заявляемого способа обеспечивает большую степень упрочнения и глубину упрочненного слоя в сочетании с сжимающими напряжениями и низкой шероховатостью поверхности при отсутствии ее окисления.

Заявляемый способ может быть реализован при создании поверхностных нанокристаллических слоев на поверхностях металлических изделий.

Способ ультразвуковой упрочняющей обработки металлической детали, включающий воздействие на поверхность детали индентором, колеблющимся с ультразвуковой частотой, при этом индентор прижимают к обрабатываемой поверхности под острым углом наклона и обработку проводят в защитной атмосфере, образованной подаваемым в зону обработки потоком газа, отличающийся тем, что индентор прижимают к обрабатываемой поверхности под углом 60-80°, а в качестве защитной атмосферы используют безокислительную атмосферу, создаваемую аргоном или азотом, или гелием, или углекислым газом, или их смесью.