Сенсорная аппаратура и дисковый тормозной механизм с сенсорной аппаратурой

Иллюстрации

Показать всеГруппа изобретений относится к области транспорта. Сенсорная аппаратура для регистрации износа тормозных накладок и тормозного диска для безрельсового транспортного средства включает в себя сенсорное устройство и передающий блок. Сенсорное устройство имеет датчик и соединенный с одним датчиком сенсорный передаточный механизм с одним входом передаточного механизма. Передающий блок соединен с входом передаточного механизма и образован для передачи поворотного движения, которое соответствует зарегистрированному износу, для соединения с резьбовым шпинделем присоединяемого дискового тормозного механизма. Передающий блок включает в себя приводную втулку для соединения без возможности вращения с резьбовым шпинделем, соединенную с приводной втулкой ведомую втулку, пружинный элемент и соединенный с ведомой втулкой без возможности вращения поводок для соединения без возможности вращения с входом передаточного механизма. Дисковый тормозной механизм имеет сенсорную аппаратуру. Достигается упрощение конструкции и повышение точности сенсорной аппаратуры. 2 н. и 27 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к сенсорной аппаратуре для дискового тормозного механизма, в частности, для безрельсового транспортного средства, в соответствии с ограничительной частью пункта 1 формулы изобретения. Изобретение относится также к дисковому тормозному механизму с такой сенсорной аппаратурой.

Такого рода сенсорная аппаратура используется для регистрации состояния износа тормозных накладок и тормозного диска дискового тормозного механизма. Известно много различных типов. Документ DE 4212387 В4 следует указать в качестве иллюстрации примера. Он описывает детектор износа накладок для дискового тормозного механизма с пневматическим управлением.

Сенсорная аппаратура может быть соединена с системой контроля, которая может регистрировать состояние износа накладок и рабочий ход тормозного механизма.

Такие дисковые тормозные механизмы обычно представляют собой механизмы с пневматическим управлением и оснащены автоматическими механическими устройствам регулировки износа. Эти устройства регулировки износа работают очень надежно и уменьшают ставший слишком большим воздушный зазор. Они известны в различных вариантах осуществления, к примеру, в виде механического регулировочного элемента с автоматической настройкой точки трения. При этом при каждом приведении в действие тормозной системы активируется регулировочное устройство, к примеру, посредством исполнительного элемента зажимного устройства дискового тормозного механизма. При износе тормозных накладок и тормозного диска происходит автоматическая регулировка накладок при помощи устройства регулировки накладок, к примеру, посредством регулировочного движения изменяющих свое положение резьбовых шпинделей.

Пример регулировочного устройства описывается в документе DE 10 2004 037 771 А1. При этом приводное поворотное движение, к примеру, от устройства ограничения поворотного момента, к примеру, со сферической рампой, через непрерывно работающее соединение (предохранительную фрикционную муфту) передается далее на резьбовой шпиндель.

Ввиду постоянно возрастающих требований по снижению количества используемых деталей и, тем самым, затрат, причем одновременно качество и эффективность должны не только оставаться на прежнем уровне, но и повышаться, и, кроме того, требуется повышение точности, несмотря на различные и увеличивающиеся допуски при различного рода условиях применения, имеет место соответствующая потребность в улучшении сенсорной аппаратуры.

Задача предложенного на рассмотрение изобретения состоит в создании улучшенной сенсорной аппаратуры. Следующая задача состоит в создании улучшенного дискового тормозного механизма.

Задача решается посредством сенсорной аппаратуры с признаками пункта 1 формулы изобретения.

Задача решается также посредством дискового тормозного механизма с признаками пункта 24 формулы изобретения.

Создается сенсорная аппаратура для регистрации износа тормозных накладок и тормозного диска дискового тормозного механизма, причем передающий блок предусмотрен с приводной втулкой, ведомой втулкой, пружинным элементом и поводком. Передающий блок обеспечивает передачу регистрируемых для износа значений на сенсорное устройство с повышенной, по сравнению с уровнем техники, точностью.

Сенсорная аппаратура в соответствии с изобретением для регистрации износа тормозных накладок и тормозного диска дискового тормозного механизма, в частности, для безрельсового транспортного средства, включает в себя сенсорное устройство и передающий блок, причем сенсорное устройство имеет по меньшей мере один датчик и соединенный по меньшей мере с одним датчиком сенсорный передаточный механизм по меньшей мере с одним входом, причем передающий блок соединен с входом передаточного механизма и для передачи поворотного движения, которое соответствует регистрируемому износу, осуществлен для соединения с резьбовым шпинделем соответствующего дискового тормозного механизма. Передающий блок включает в себя приводную втулку для соединения без возможности вращения с резьбовым шпинделем, соединенную с приводной втулкой ведомую втулку, по меньшей мере один пружинный элемент и соединенный без возможности вращения с ведомой втулкой поводок для соединения без возможности вращения с входом передаточного механизма.

Дисковый тормозной механизм в соответствии с изобретением, в частности, для безрельсового транспортного средства, по меньшей мере с двумя шпиндельными блоками, соответственно, с резьбовым шпинделем, с зажимным устройством с раздвижным механизмом, предпочтительно с тормозным поворотным рычагом, которое взаимодействует с перемычкой, в которую ввинчены резьбовые шпиндели, с устройством регулировки износа, которое имеет по меньшей мере одно механическое регулировочное устройство, которое в предпочтительном варианте расположено вокруг резьбового шпинделя в соединении с ним и соединено с раздвижным механизмом, предпочтительно с тормозным поворотным рычагом, с синхронизирующим блоком, который имеет синхронизирующие колеса и соединяющее синхронизирующие колеса синхронизирующее средство, причем каждый резьбовой шпиндель без возможности вращения соединен, соответственно, с одним из синхронизирующих колес, оснащен сенсорной аппаратурой в соответствии с изобретением. При этом конец приводной втулки передающего блока без возможности вращения соединен с резьбовым шпинделем посредством соединенного с резьбовым шпинделем без возможности вращения синхронизирующего колеса напрямую или опосредованно через один или несколько промежуточных конструктивных элементов.

Соединение без возможности вращения приводной втулки с резьбовым шпинделем может быть осуществлено напрямую. Соединение может быть осуществлено, однако, и опосредованно через один или несколько промежуточных конструктивных элементов.

Приводная втулка передающего блока смещена при этом посредством резьбового шпинделя и соединена с синхронизирующим колесом. Поворотное движение резьбового шпинделя без образования зазора передается на приводную втулку, от нее опосредованно или непосредственно на ведомую втулку, а от нее через поводок на сенсорное устройство. Передающий блок обеспечивает преимущество в том, что он простым способом компенсирует различные движения резьбового шпинделя (резьбовых шпинделей) и опрокидывание перемычки при приведении в действие тормозного механизма.

В варианте осуществления предусмотрено, что ведомая втулка расположена на приводной втулке, будучи соединена с ней без возможности вращения и с возможностью аксиального смещения относительно приводной втулки. Таким образом, поворот приводной втулки, вызванный поворотом шпинделя, может быть передан на ведомую втулку, причем одновременно возможно аксиальное смещение ведомой втулки к приводной втулке.

В следующем варианте осуществления приводная втулка имеет корпус в форме полого цилиндра, на внешней стороне которого расположен внешний профиль в виде зубчатого зацепления соединения вал-втулка для зацепления с соответствующим внешнему профилю внутренним профилем ведомой втулки. Внешний профиль приводной втулки и внутренний профиль ведомой втулки могут быть осуществлены, к примеру, в виде мелкошлицевого соединения, шлицевого соединения, многошпоночного соединения или многоугольного профиля. Эти профили являются обычными соединениями типа вал – втулка и имеют небольшой зазор.

Далее предусмотрено, что концевой участок приводной втулки снабжен приводным участком с приводным профилем для прямого соединения или для непрямого соединения посредством одного или нескольких промежуточных конструктивных элементов с резьбовым шпинделем, причем приводной профиль осуществлен в виде зубчатого зацепления соединения вал-втулка и на соответствующем конце концевого участка ограничен фланцем. И этот приводной профиль является внешним профилем и может быть осуществлен, к примеру, также в виде мелкошлицевого соединения, шлицевого соединения, многошпоночного соединения или многоугольного профиля. Фланец обеспечивает преимущество в том, что за счет него возможна аксиальная установка приводной втулки, к примеру, во внутреннем пазу.

В следующем варианте осуществления изобретении приводной участок посредством выступа соединен с корпусом приводной втулки и имеет больший наружный диаметр, чем корпус. Таким образом, возможен несложный монтаж.

В еще одном следующем варианте осуществления изобретения по меньшей мере один пружинный элемент расположен между выступом приводной втулки и кромкой ведомой втулки.

В альтернативном варианте или в дополнение к этому, по меньшей мере один пружинный элемент может быть расположен между торцевой стороной приводной втулки и днищем ведомой втулки.

Так, в предпочтительном варианте возможно, чтобы на ведомую втулку постоянно воздействовало предварительное усилие, которое постоянно вжимает ведомую втулку с поводком во вход передаточного механизма сенсорного устройства. По меньшей мере, один пружинный элемент может быть осуществлен, к примеру, в виде нажимной пружины. Возможны также комбинации различных или нескольких пружинных элементов.

Следующий вариант осуществления изобретения предусматривает, что обращенный от приводной втулки конец ведомой втулки закрыт днищем, которое имеет отверстие с профилем. И этот профиль отверстия может являться соединением вал – втулка, к примеру, мелкошлицевым соединением, шлицевым соединением, многошпоночным соединением или многоугольным профилем. Таким образом, возможно простое соединение с поводком.

В следующем варианте осуществления изобретения поводок включает в себя корпус, который соединен с входным участком и выходным участком, причем входной участок для соединения с профилем отверстия ведомой втулки имеет внешний профиль, который соответствует профилю отверстия, и причем выходной участок для соединения с входом передаточного механизма сенсорного устройства имеет внешний профиль, который соответствует внутреннему профилю входа передаточного механизма. Поводок, таким образом, простым способом может соединяться при монтаже передающего блока с ведомой втулкой и входом передаточного механизма. Кроме того, поводок в особом варианте осуществления своего корпуса может компенсировать такое рассогласование осей между сенсорной осью входа передаточного механизма, который, как и сенсорное устройство, своим корпусом стационарно расположен в суппорте дискового тормозного механизма, и центральной осью ведомой втулки. Функция такого рассогласования осей может быть передана также ведомой втулке и/или сенсорному передаточному механизму.

В другом варианте осуществления изобретения приводная втулка снабжена по меньшей мере одним аксиально проходящим шлицем, отходящим от конца, который предусмотрен для соединения с резьбовым шпинделем и который сформирован в виде выемки в корпусе приводной втулки.

В альтернативном варианте приводная втулка может быть снабжена по меньшей мере двумя аксиально проходящими шлицами, отходящими от предусмотренного для соединения с резьбовым шпинделем конца, которые сформированы в виде выемок в корпусе приводной втулки и образуют между собой два удерживающих участка.

Таким образом, предпочтительно, чтобы концевая зона приводной втулки, которая предусмотрена для прямого или непрямого соединения с резьбовым шпинделем, могла быть простым способом сжата для осуществления соединения при монтаже.

При этом предпочтительным является, если приводная втулка и ведомая втулка изготовлены из эластичного и пластичного материала. Втулки передающего блока могут работать в этом случае как карданное соединение между подачей поворотного движения на приводную втулку и входом передаточного механизма.

Предусмотрено, что синхронизирующее колесо дискового тормозного механизма имеет кольцеобразный передающий участок с расположенным на его внутренней стенке ведомым профилем, который соответствует и находится в зацеплении с приводным профилем конца приводной втулки передающего блока. Таким образом, возможно непрямое соединение приводной втулки через соединенное с резьбовым шпинделем без возможности вращения синхронизирующее колесо. При этом не требуется никакого изменения резьбового шпинделя, лишь синхронизирующее колесо для такого соединения приводится в соответствие с передающим блоком.

Ведомый профиль синхронизирующего колеса и приводной профиль приводной втулки могут быть осуществлены в виде мелкошлицевого соединения, шлицевого соединения, многошпоночного соединения или многоугольного профиля.

В варианте осуществления изобретения на передающем участке, на его внутреннем конце со стороны накладки, за ведомым профилем сформирован внутренний паз для захвата фланца приводной втулки передающего блока, причем внутренний диаметр внутреннего паза больше, чем внутренний диаметр передающего участка. Сжатая концевая зона с фланцем может быть, таким образом, простым способом введена в передающий участок синхронизирующего колеса, причем при отпуске фланец захватывается во внутренний паз и обеспечивает аксиальное расположение приводной втулки в синхронизирующем колесе. Одновременно ведомый профиль синхронизирующего колеса и приводной профиль приводной втулки входят в зацепление, вследствие чего приводная втулка через синхронизирующее колесо соединяется с резьбовым шпинделем.

В следующем варианте осуществления изобретения предусмотрено, что внутренний паз имеет бóльшую аксиальную длину, чем фланец приводной втулки. Благодаря этому возможно, чтобы угол между центральной осью приводной втулки, а также центральной осью синхронизирующего колеса, и резьбовым шпинделем был представлен и, соответственно, компенсирован.

В альтернативном варианте осуществления сенсорной аппаратуры предусмотрено, что ведомая втулка соединена с приводной втулкой без возможности вращения посредством пружинного элемента и за счет пружинного элемента расположена с возможностью аксиального смещения относительно приводной втулки. Благодаря этому, также имеет место несложная конструкция.

В варианте осуществления изобретения ведомая втулка и приводная втулка посредством пружинного элемента выполнены с возможностью вставки друг в друга при использовании предварительной аксиальной затяжки. Таким образом, пружинный элемент может быть использован для осуществления двух функций.

В другом варианте осуществления изобретения пружинный элемент включает в себя пружинные рычаги и соединители пружинных рычагов, и посредством держателя пружинного рычага на каждом конце пружинного элемента соединен, соответственно, с приводной втулкой и ведомой втулкой. Это позволяет осуществлять простое соединение.

В еще одном варианте осуществления изобретения предусмотрено, что пружинные рычаги, соединители пружинных рычагов и держатели пружинных рычагов пружинного элемента образуют кольца вокруг центральной оси пружинного элемента, причем кольца расположены на расстоянии друг от друга в продольном направлении пружинного элемента. Кроме того, соединители пружинных рычагов и держатели пружинных рычагов соединяют пружинные рычаги колец вдоль периферии, то есть, тангенциально, между собой, а кольца аксиально. Таким образом, возможно создание конструкции не только без возможности вращения, но и с возможностью аксиального перемещения и предварительного натяжения.

Предпочтительным является, если поводок соединен с ведомой втулкой посредством соединительного участка с возможностью поворота из не смонтированного положения в смонтированное положение. Таким образом, может быть, с одной стороны, предусмотрен поводок без возможности отделения, а с другой стороны, возможна конструкция с принудительным управлением, причем неправильный монтаж исключается.

К тому же, предпочтительным является при этом то, что приводная втулка, ведомая втулка, пружинный элемент и поводок изготовлены монолитно.

Таким образом, выявляется передающий блок, в предпочтительном варианте без зазора и без возможности поворота. При этом он может передавать поворотное движение вокруг своей продольной оси и одновременно обеспечивать смещение по оси, положение угловой погрешности, а также аксиальный подъем соединяемых конструктивных элементов. Кроме того, обеспечивается аксиальная предварительная затяжка между соединяемыми конструктивными элементами.

Дисковый тормозной механизм может представлять собой механизм с пневматическим управлением.

Изобретение поясняется далее более детально на основании приведенных в качестве примеров вариантов осуществления со ссылкой на приложенные чертежи, на которых представлены:

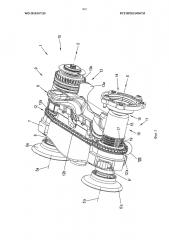

фиг.1 - схематичный вид в перспективе примера осуществления дискового тормозного механизма в соответствии с изобретением с сенсорной аппаратурой в соответствии с изобретением,

фиг.2 - схематичный вид в разрезе примера осуществления в соответствии с фиг.1,

фиг.3 - следующий схематичный вид в перспективе примера осуществления в соответствии с фиг.1,

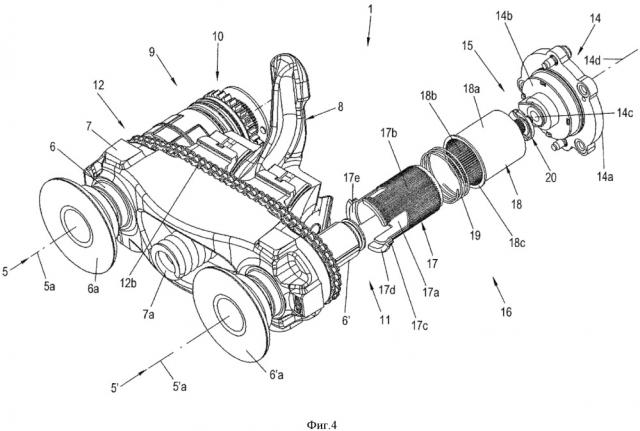

фиг.4-5 - схематичные виды в перспективе примеров осуществления в соответствии с фиг.1, с детальными изображениями передающего блока сенсорной аппаратуры,

фиг.6 - схематичный вид в перспективе приводной втулки,

фиг.7-7а - схематичные виды в перспективе ведомой втулки,

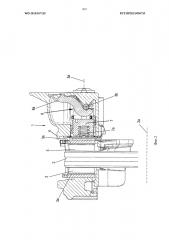

фиг.8 - схематичный вид в разрезе зоны VIII с фиг.3, в увеличенном масштабе,

фиг.9-9с - виды в перспективе варианта осуществления передающего устройства, и

фиг.9d-e - виды поперечного сечения пружинного элемента варианта осуществления в соответствии с фиг.9-9с.

Фиг.1 демонстрирует схематичный вид в перспективе примера осуществления дискового тормозного механизма 1 в соответствии с изобретением с сенсорной аппаратурой в соответствии с изобретением. На фиг.2 представлен схематичный вид в разрезе примера осуществления в соответствии с фиг.1. Фиг.3 демонстрирует следующий схематичный вид в перспективе примера осуществления в соответствии с фиг.1 под другим углом обзора.

Дисковый тормозной механизм 1 представлен в данном случае в виде так называемого двухстоечного тормозного механизма. Он имеет суппорт 4 дискового тормозного механизма, который перекрывает тормозной диск 2. Тормозной диск 2 выполнен с возможностью вращения вокруг оси 2а тормозного диска, причем с обеих сторон тормозного диска 2 расположено, соответственно, по одной тормозной накладке 3 на колодке 3а для тормозной накладки. Далее дисковый тормозной механизм 1 осуществлен с зажимным устройством, которое в данном случае осуществлено с тормозным поворотным рычагом 8, для зажима дискового тормозного механизма 1. Тормозной поворотный рычаг 8 обозначается также как раздвижной механизм, является частью зажимного устройства и имеет плечо 8а рычага, которое выполнено с возможностью приведения в действие, к примеру, от пневматического тормозного цилиндра. Тормозной поворотный рычаг 8 посредством не обозначенного более детально опорного валика располагается на суппорте 4 дискового тормозного механизма с возможность поворота вокруг поворотной оси 8b рычага.

Вид в перспективе с фиг.1 является видом с так называемой стороны накладки, в то время как вид в перспективе с фиг.3 является видом с так называемой стороны зажима.

Под термином «со стороны накладки» следует понимать сторону, которая направлена к тормозным наладкам 3 тормозного механизма. Под термином «со стороны зажима» понимается противоположная сторона, которая направлена к зажимному устройству или от стороны накладки.

Перемычка 7 находится в контакте с тормозным поворотным рычагом 8 и выполнена с возможностью приведения в действие посредством него при зажиме и отпуске тормозного механизма в направлении оси 2а тормозного диска к тормозному диску 2 и обратно. При отпуске тормозного механизма перемычка 7 посредством возвратной пружины 7а отжимается обратно в свое исходное положение. Перемычка 7 на своих концах соединена, соответственно, со шпиндельным блоком 5, 5´ посредством соответствующего резьбового шпинделя 6, 6´. Каждый резьбовой шпиндель 6, 6´ имеет наружную резьбу, посредством которой каждый резьбовой шпиндель 6, 6´ ввинчен в соответствующую внутреннюю резьбу перемычки 7. Каждый шпиндельный блок 5, 5´ имеет ось 5а, 5´а, причем ось 5а шпиндельного блока 5 обозначается как регулировочная ось 5а, а ось 5´а шпиндельного блока 5´ как поводковая ось 5´а. Регулировочная ось 5а и поводковая ось 5´а проходят параллельно и располагаются параллельно оси 2а тормозного диска. Поворотная ось 8b рычага располагается перпендикулярно оси 2а тормозного диска, а также перпендикулярно регулировочной оси 5а и поводковой оси 5´а.

Расположенные на фиг.1 и на фиг.3 слева концы шпиндельных блоков 5, 5´, которые направлены к тормозному диску 2, снабжены, соответственно, нажимным элементом 6а, 6´a. Нажимные элементы 6а, 6´а находятся в контакте с колодкой 3а расположенной со стороны зажима тормозной накладки 3, которая располагается на одной стороне тормозного диска 2 дискового тормозного механизма 1. На другой стороне тормозного диска 2 в суппорте 4 дискового тормозного механизма установлена другая тормозная накладка 3 с колодкой 3а тормозной накладки. Эта тормозная накладка 3 обозначается также как тормозная накладка 3 со стороны реакции. Изображение представлено на фиг.2. Суппорт 4 дискового тормозного механизма может быть, к примеру, подвижным суппортом.

Зазор между тормозной накладкой 3 и тормозным диском 2 обозначается как воздушный зазор. В процессе торможения при приведении в действие дискового тормозного механизма 1 сначала перекрывается воздушный зазор посредством того, что тормозная накладка 3 посредством приводимой в действие тормозным рычагом 9 перемычки 7 перемещается к тормозному диску 2 дискового тормозного механизма 1. Вследствие износа тормозных накладок 3, а также тормозного диска 2, воздушный зазор увеличивается.

Под термином «точка трения» понимается точка, в которой тормозная накладка 3 прилегает к тормозному диску 2 дискового тормозного механизма 1. Точка трения достигается при зажиме после перекрытия воздушного зазора. Дальнейший зажим, за счет прижима тормозной наладки 3 к тормозному диску 2, способствует далее инициированию процесса торможения. Естественно, это относится также и к тормозной накладке 3 со стороны реакции. Отпуск зажимного устройства способствует обратному ходу вышеописанного процесса.

Дисковый тормозной механизм 1 имеет, кроме того, устройство 9 регулировки износа, которое служит для регулировки тормозных накладок 3 при износе, с целью восстановления первоначального воздушного зазора.

Устройство 9 регулировки износа включает в себя регулировочное устройство 10, поводковое устройство 11 и синхронизирующий блок 12 для соединения регулировочного устройства 10 и поводкового устройства 11.

Регулировочное устройство 10 в данном случае не поясняется более детально, оно обхватывает резьбовой шпиндель 6 извне и соединено с ним. Продольная ось регулировочного устройства 10 образует регулировочную ось 5а.

Посредством синхронизирующего блока 12 резьбовой шпиндель 6 соединен с резьбовым шпинделем 6 ´ поводкового устройства 11 таким образом, что инициируемый регулировочным устройством 10 поворот резьбового шпинделя 6 синхронно переносится на поводковое устройство 11 и на соединенный с ним без возможности вращения резьбовой шпиндель 6´. Резьбовой шпиндель 6 без возможности вращения соединен с синхронизирующим колесом 12а, в данном случае с цепным зубчатым колесом, синхронизирующего блока 12. Синхронизирующее колесо 12а посредством синхронизирующего средства 12b, в данном случае цепи, находится в соединении со следующим синхронизирующим колесом 12´а, которое напрямую или опосредованно без возможности вращения соединено с поводком 11 и, таким образом, с резьбовым шпинделем 6´. Цепь в качестве синхронизирующего средства 12b проведена с продольной стороны на перемычке 7.

Посредством каждого регулировочного движения тормозного поворотного рычага 8, при котором поворотный тормозной рычаг 8 поворачивается вокруг своей поворотной оси 8b в направлении против часовой стрелки (фиг.2), регулировочное устройство 10 приводится в действие. Это осуществляется посредством регулировочного привода 13, который имеет жестко соединенный с тормозным поворотным рычагом 8 исполнительный механизм 13а и соединенный с регулировочным устройством 10 регулировочный приводной элемент 13b. Исполнительный механизм 13а и регулировочный приводной элемент 13b находятся в зацеплении друг с другом, что можно видеть на фиг.3.

Если при регулировочном движении тормозного поворотного рычага 8 отсутствует износ, то за счет наличия, к примеру, предохранительной муфты регулировочного устройства 10 не осуществляется перенос приводного движения на резьбовой шпиндель 6. Если же износ имеет место, то приводное движение переносится на резьбовой шпиндель 6 от регулировочного устройства 10 для регулировки тормозной накладки 3, благодаря чему воздушный зазор устанавливается на первоначальную величину. Посредством синхронизирующего блока 12 это приводное движение резьбового шпинделя 6 синхронно переносится на резьбовой шпиндель 6´ поводкового устройства 11. За счет поворота резьбовых шпинделей 6, 6´ в соответствующей резьбе перемычки 7 резьбовые шпиндели 6, 6´ регулируются в аксиальном направлении, и поворотное движение преобразуется, таким образом, в линейное перемещение.

Дисковый тормозной механизм 1 оснащен сенсорной аппаратурой. Сенсорная аппаратура включает в себя сенсорное устройство 14 и передающий блок 16. Сенсорное устройство 14 служит для регистрации износа тормозных накладок 3, включая тормозной диск 2. Регистрация износа осуществляется посредством регистрации регулировочного движения резьбового шпинделя 6 или соединенного с ним посредством синхронизирующего блока 12 резьбового шпинделя 6´. Передающий блок 16 предусмотрен для передачи поворотного движения резьбового шпинделя 6´ на сенсорное устройство 14. Сенсорное устройство 14 осуществлено с не представленным датчиком, к примеру, датчиком Холла, потенциометром, индуктивным, и/или оптическим, и/или акустическим элементом датчика. Этот не представленный датчик соединен с блоком оценки результатов также не изображенной системы контроля.

Сенсорное устройство 14 расположено в данном случае соосно шпиндельному блоку 5´ и имеет корпус 14а сенсора, который в данном случае показан лишь частично. Посредством корпуса 14а сенсора сенсорное устройство 14 со стороны зажима неподвижно установлено на суппорте 4 дискового тормозного механизма, что не изображено более детально. В корпусе 14а сенсора расположен сенсорный передаточный механизм 14b. Сенсорный передаточный механизм 14b со стороны зажима соединен с не изображенным датчиком. Со стороны накладки сенсорный передаточный механизм 14b снабжен по меньшей мере одним входом 14с передаточного механизма (см. фиг.4), который посредством сенсорного привода 15 соединен с передающим блоком 16.

Передающий блок 16 включает в себя приводную втулку 17, ведомую втулку 18, пружинный элемент 19 и поводок 20 (см. фиг.4 и 5).

Приводная втулка 17 передающего блока 16 смещена посредством резьбового шпинделя 6´ и без возможности вращения соединена с синхронизирующим колесом 12´а способом, который ниже еще будет детально пояснен. Ведомая втулка 18 смещена посредством приводной втулки 17 и также без возможности вращения соединена с ней, причем ведомая втулка 18 выполнена с возможностью аксиального смещения на приводной втулке 17. Между концом ведомой втулки 18 со стороны накладки и концом приводной втулки 17 со стороны накладки расположен пружинный элемент 19, который в данном случае выполнен в виде нажимной пружины, оказывает аксиальное предварительное давление на приводную втулку 18 и прижимает ее в направлении сенсорного устройства 14. Конец ведомой втулки 18 со стороны зажима посредством поводка 20 (см. фиг.4 и 5) соединен с сенсорным устройством 14.

Детальное описание представлено на фиг.4 и 5.

На фиг.4 представлен схематичный вид в перспективе примера осуществления изобретения в соответствии с фиг.1 с детальным изображением передающего блока 16. Вид представлен со стороны накладки. Следующий схематичный вид в перспективе при этом с детальным изображением передающего блока 16 демонстрирует фиг.5 со стороны зажима.

Резьбовые шпинели 6 и 6´ осуществлены в виде массивных валов, как можно видеть на резьбовом шпинделе 6´, который со стороны зажима выступает из перемычки 7 через установленное в перемычке 7 синхронизирующее колесо 12´а.

Приводная втулка 17 имеет круглый корпус 17а в форме полого цилиндра, на внешней поверхности которого расположен внешний профиль 17b. Внешний профиль 17b является зубчатым зацеплением соединения вал-втулка, к примеру, мелкошлицевым соединением. Разумеется, возможны также и другие типы зубчатых зацеплений, к примеру, шлицевой профиль, многошпоночный профиль, многоугольный профиль и т.д.

На концевом участке со стороны накладки приводная втулка снабжена приводным профилем 17с, который также осуществлен в виде зубчатого зацепления соединения вал-втулка. Этот приводной профиль 17с в направлении конца со стороны накладки ограничен фланцем 17d, который радиально наружу проходит выше приводного профиля 17с. Приводной профиль 17с расположен на приводном участке 17е, который соединен с корпусом 17а и имеет больший внешний диаметр, чем корпус 17а. От конца приводной втулки 17 со стороны накладки приводная втулка 17 в данном случае снабжена шлицами 17i, которые ниже будут пояснены более детально.

Конец приводной втулки 17 со стороны зажима имеет торцевую сторону 17f. Не имеющий профиля торцевой участок 17g расположен между концом внешнего профиля 17b и торцевой стороной 17f.

Приводная втулка 17 передающего блока 16 в смонтированном состоянии смещена по выступающему участку резьбового шпинделя 6´ со стороны зажима таким образом, что фланец 17d со стороны накладки располагается во внутреннем пазу 112с (см. фиг.8) синхронизирующего колеса 12´а и, что приводной профиль 17с находится в зацеплении с приводным профилем 21 (см. также фиг.8) без возможности вращения. Более подробное описание приводится ниже в связи с фиг.8.

Ведомая втулка 18 имеет корпус 18а с внутренним профилем 18b, который осуществлен в виде зубчатого зацепления соединения вал – втулка, которое соответствует зубчатому зацеплению внешнего профиля 17b приводной втулки 17. Конец ведомой втулки 18 со стороны накладки снабжен кромкой 18с по типу фланца, которая выступает радиально наружу от внешней поверхности корпуса 18а и посредством своей торцевой поверхности со стороны накладки образует опорную поверхность для пружинного элемента 19. Обращенный от приводной втулки 17 конец ведомой втулки 18 со стороны зажима закрыт днищем 18d, которое имеет отверстие с профилем 18е.

Поводок 20 осуществлен с корпусом 20а, который может компенсировать рассогласование осей и, поэтому, имеет соответствующую эластичную конструкцию, на которой в данном случае нет необходимости останавливаться более детально. Такое рассогласование осей может иметь место между центральной осью 118 ведомой втулки 18 (см. фиг.7 и 7а) и осью 14d входа 14с передаточного механизма сенсорного устройства 14.

Со стороны накладки корпус 20а соединен с входным участком 20b в форме цапфы, причем следующий выходной участок 20с в форме цапфы со стороны зажима соединен с корпусом 20а. Входной участок 20b проходит в аксиальном направлении к стороне накладки и снабжен внешним профилем, к примеру, мелкошлицевым зубчатым зацеплением, которое соответствует профилю 18е отверстия днища 18d ведомой втулки 18.

Выходной участок 20с проходит со стороны зажима в аксиальном направлении к сенсорному устройству 14 и снабжен внешним профилем, к примеру, мелкошлицевым зубчатым зацеплением, которое соответствует внутреннему профилю входа 14с передаточного механизма 14b сенсорного устройства 14.

Поводок 20 в смонтированном состоянии передающего блока 16 посредством своего входного участка 20b вставлен в отверстие с профилем 18е ведомой втулки 18, и таким образом, соединен с ведомой втулкой 18 без возможности вращения, однако, с возможностью аксиального смещения. Кроме того, поводок 20 посредством своего выходного участка 20с вставлен во внутренний профиль входа 14с передаточного механизма сенсорного устройства 14, причем образовано соединение без возможности вращения и с возможностью аксиального смещения между поводком 20 и, тем самым, передающим блоком 16 и передаточным механизмом 14b сенсорного устройства 14.

На фиг.6 представлен схематичный вид в перспективе приводной втулки 17.

Приводная втулка 17 уже была описана ранее. На изображении в увеличенном масштабе, представленном на фиг.6, можно лучше видеть другие элементы, которые требуют более детального пояснения.

Внешний профиль 17b имеет на торцевом участке 17g закругленные со стороны зажима концы профиля, которые обеспечивают облегченный монтаж, то есть, простое проведение внутреннего профиля 18b ведомой втулки 18, при насаживании ведомой втулки 18 на приводную втулку 17.

Внешний профиль 17b заканчивается со стороны накладки на выступе 17h, который проходит радиально наружу и соединен с приводным участком 17е.

Шлиц 17i в проекции на плоскость осуществлен прямоугольным. Его продольные стороны проходят параллельно центральной оси 117 приводной втулки 17 и аксиально по длине, которая составляет примерно половину значения общей длины приводной втулки 17. Ширина шлица 17i (опять же в проекции на плоскость) соответствует приблизительно половине длины шлица 17i. К примеру, предусмотрено три шлица 17i, которые сформированы в виде углублений в корпусе 17а приводной втулки 17 и которые разделяют половину приводной втулки 17 со стороны накладки на три удерживающих участка 17j. Внешний профиль 17b заканчивается в зоне шлица 17i непосредственно на боковых сторонах шлица 17i.

Может быть предусмотрен по меньшей мере один шлиц 17i. В данном примере осуществления изобретения это три шлица 17i.

Фиг.7 демонстрирует схематичный вид в перспективе ведомой втулки 18 со стороны накладки, причем фиг.7а демонстрирует схематичный вид в перспективе ведомой втулки 18 со стороны зажима.

Описание ведомой втулки 18 уже было представлено выше. На видах в увеличенном масштабе в соответствии с фиг.7 и 7а представлено описание дополнительных деталей.

Корпус 18а осуществлен чашеобразным, в форме круглого полого цилиндра с днищем 18d и имеет центральную ось 118. Внутренний профиль 18b нанесен по всей длине ведомой втулки 18 на внутренней стенке. В днище 18d предусмотрено концентричное центральной оси 118 отверстие. Профиль 18е отверстия сформирован на кромке отверстия и является, к примеру, мелкошлицевым зубчатым зацеплением.

Приводная втулка 17 и ведомая втулка 18 изготовлены из эластичного и пластичного материала, благодаря чему относительные перемещения между синхронизирующим колесом 12´а и входом 14с передаточного механизма 14b сенсорного устройства 14 могут быть компенсированы.

И наконец, фиг. 8 демонстрирует схематичный разрез зоны VIII на фиг.3 в увеличенном масштабе.

На фиг.8 в увеличенном масштабе изображена система закрепления конца приводной втулки 17 со стороны накладки в относящемся к поводковому устройству 11 и к резьбовому шпинделю 6´ синхронизирующем колесе 12´а.

Синхронизирующее колесо 12´а не изображенным способом без возможности вращения соединено с резьбовым шпинделем 6´, причем одновременно обеспечена возможность аксиального относительного перемещения, которое возникает вследствие поворота резьбового шпинделя 6´ в ходе регулировки в перемычке 7.

Синхронизирующее колесо 12´а имеет корпус 112, на внешней поверхности которого сформировано зубчатое зацепление 112а, в данном случае цепное зубчатое зацепление, для взаимодействия с синхронизирующим средством 12b, в данном случае с цепью. Зубчатое зацепление 112а соединено с расположенным со стороны зажима под ним, кольцеобразным передающим участком 112b, который на своей внутренней стенке снабжен ведомым профилем 21 в форме соединения вал-втулка, к пр