Способ получения ненасыщенных сложных эфиров, исходя из альдегидов, путем прямой окислительной этерификации

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения метилметакрилата из метакролеина при непрерывной реакции окислительной этерификации с кислородом и метанолом, который осуществляют в жидкой фазе при давлении от 2 до 100 бар с гетерогенным катализатором, содержащим золотосодержащие наночастицы на носителе, характеризующиеся размером частиц менее 20 нм, где жидкую фазу непрерывно извлекают из реактора, и после извлечения рН доводят до рН от 5 до 9 посредством добавления основного раствора вне реактора, и в пределах по меньшей мере 50% извлеченной жидкой фазы, характеризующейся рН от 5 до 9, направляют обратно в реактор. Улучшенный способ с технической точки зрения не обладает недостатками предыдущего уровня техники. 12 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения метилметакрилата посредством прямой окислительной этерификации метакролеина.

Метилметакрилат применяют в большом масштабе для получения полимеров и сополимеров с другими способными к полимеризации соединениями. Кроме того, метилметакрилат является важным звеном в синтезе различных специальных сложных эфиров на основе метакриловой кислоты (МАА), которые можно получать путем переэтерификации с соответствующим спиртом.

Это приводит к большому интересу к очень простым, экономически выгодным и безвредным для окружающей среды способам получения этого исходного материала.

Предшествующий уровень техники

В настоящее время метилметакрилат (ММА) получают преимущественно из цианистого водорода и ацетона через ацетонциангидрин (АСН), который образуется в качестве главного промежуточного соединения. Данный способ имеет недостаток, заключающийся в получении очень больших количеств сульфата аммония, при этом их обработка связана со значительными затратами. Другие способы, в которых используют сырьевую базу, отличную от АСН, были описаны в соответствующей патентной литературе и осуществляются сейчас в промышленном масштабе. В данном контексте основанные на С4 сырьевые материалы, такие как изобутилен или трет-бутанол, в настоящее время также применяют в качестве реагентов, которые превращаются посредством нескольких стадий способа с получением необходимых производных метакриловой кислоты.

В целом, изобутилен или трет-бутанол окисляют в соответствии с данным документом на первой стадии в метакролеин, который в дальнейшем превращают в метакриловую кислоту с помощью кислорода. Полученную метакриловую кислоту в дальнейшем превращают в ММА с помощью метанола. Дополнительные подробности данного способа приведены, inter alia, в Ullmann's Encyclopedia of Industrial Chemistry 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, Methacrylic Acid and Derivatives, DOI: 10.1002/14356007.a16_441.pub2.

В другом способе ММА получают путем окисления изобутилена или трет-бутанола с помощью атмосферного кислорода в газовой фазе над гетерогенным катализатором с получением метакролеина и последующей реакцией окислительной этерификации метакролеина с применением метанола. Данный способ, разработанный ASAHI, описан, inter alia, в публикациях US 5969178 и US 7012039. Особым недостатком этого способа является очень высокая потребность в энергии.

В US 5969178 описан способ окислительного превращения изобутена или трет-бутанола в метакролеин и последующая окислительная этерификация в ММА. На этой второй стадии жидкую смесь метакролеина и метанола с пониженным содержанием воды вводят в реакцию с молекулярным кислородом и палладиевым катализатором, при этом последний обычно присутствует на носителе в виде палладиево-свинцового катализатора. Согласно US 6040472, Pd-Pb катализатор такого типа, с оптимальным содержанием палладия 5%, обеспечивает селективность по отношению к ММА вплоть до 91% и выход продукта за один проход в единицу времени 5,3 моль ММА/ч.*кг катализатора. Однако палладивые (-свинцовые) катализаторы имеют недостаток, заключающийся в том, что они имеют высокие потери свинцового компонента в непрерывном режиме (называемые выщелачиванием). С одной стороны, это приводит к дорогостоящей и затруднительной утилизации отработанных вод; с другой стороны, в систему необходимо непрерывно подавать соли свинца.

В EP 2177267 и EP 2210664 описаны катализаторы на основе оксида никеля, имеющие содержание золота от 1 до 80 мол. %, которые изначально загружают на материал носителя, для окислительной этерификации альдегидов в сложные эфиры. Эти катализаторы применяют с диаметром от 10 до 200 мкм. Более конкретно, эти частицы присутствуют в виде структуры с оболочкой, в которой оксид никеля присутствует в поверхностном, а золото во внутреннем слое. Эти катализаторы обеспечивают, в лучшем случае, селективность по отношению к ММА вплоть до 97,1% при выходе продукта за один проход в единицу времени 9,6 моль ММА/ч.*кг катализатора.

Кроме того, в EP 2210664 дополнительно раскрывают конкретный вариант, в котором частицы катализатора в нанометровом диапазоне наносят на частицу носителя, имеющую диаметр от 10 до 200 мкм. В одном варианте эта частица носителя имеет размер 3 мм. Катализатор можно также изначально загружать в цилиндрической форме или в ячеистой форме в реактор с неподвижным слоем. В варианте с таким реактором нет дальнейшего описания режима процесса.

В EP 1393800 описывают золотые частицы или золотосодержащие частицы в качестве катализатора, имеющие диаметр менее 6 нм, на материале носителя, в частности на оксиде металла. Получены значения селективности по отношению к ММА вплоть до 93% и значения выхода продукта за один проход в единицу времени вплоть до 50,7 моль ММА/ч.*кг катализатора при содержании золота в частицах катализатора 4,5 мол. %. Помимо этого, содержание раскрытия аналогично таковому в EP 2210664.

Кроме того, катализатор, нанесенный на носитель (например, SiO2), применяют в виде суспензионного катализатора. В суспензионном катализе, в реакторе соответствующего типа, например в суспензионном реакторе, порошкообразный катализатор в твердом виде размешивают и вводят в контакт с реагентами (в данном случае - альдегидом, спиртом и кислородсодержащим газом), с механической циркуляцией смеси и катализатором, подверженным некоторой степени механической нагрузки. Таким образом, смешивание с реагентами является надлежащим, но также происходит удаление некоторых количеств катализатора или стертого катализатора и, следовательно, ускоренный расход катализатора. Так, в похожем способе в жидкой фазе согласно JP 06080611 A, катализаторы следует извлекать посредством тангенциальной поточной фильтрации. В то же время вследствие истирания следует извлекать весь спектр частиц, а не только зерна катализатора в их изначальном размере и форме. При фильтрации материала стертого катализатора происходит быстрое забивание фильтра, и нужно устанавливать сложные системы управления для обратной промывки и регенерации фильтров. С другой стороны, существует проблема выгрузки мелких частиц или обогащения в реакционном баке.

Согласно CN 1931824 A, эта проблема дополнительной фильтрации может быть решена путем изначальной загрузки палладиево-свинцовых катализаторов на материале носителя, имеющем диаметр от 2 до 5 мм в неподвижном слое. Однако эта процедура в принципе приводит к снижению выхода продукта за один проход в единицу времени и другим недостаткам.

Метакриловая кислота образуется в качестве побочного продукта синтеза MAL, и pH реакционной смеси соответственно падает. Это приводит к дополнительным проблемам. Например, при падении pH образуется в увеличивающихся количествах побочный продукт 1,1-диметоксиизобутен (DMI) в качестве ацеталя из метакролеина и метанола. Таким образом, часть метакролеина в виде диметилацеталя становится недоступной для дальнейшего превращения в ММА, и выход продукта за один проход в единицу времени соответственно синтеза ММА падает. Кроме того, диметилацеталь представляет проблемы в последующей обработке ММА дистилляцией. Более того, смесь, имеющая слишком низкий pH, отрицательно влияет на устойчивость и срок службы применяемого катализатора (выщелачивание, изменение в структуре пор катализатора и т.д.). Например, в отношении нижнего предела рН=5, в JP 2003048863 сообщается, что для регулировки pH можно добавлять основный раствор. Этот основный раствор, например, в виде раствора NaOH, сам по себе, как правило, имеет pH более 10.

Суспензионные реакторы, применяемые в соответствии с предшествующим уровнем техники, в частности, для окислительной этерификации, представляют собой один или более реакторов, соединенных последовательно, при этом циркуляция осуществляется с помощью мешалки. В реакторах, как указано, путем контроля pH можно управлять добавлением основания с целью поддержания постоянного pH. Проточный реактор охлаждают с помощью теплообменника с целью противодействия экзотермичности реакции. Однородное распределение тепла в реакторе и на поверхности катализатора - в особенности в отсутствии так называемых "горячих точек" - очень важно для достижения высоких уровней селективности и для оптимального использования катализатора. В систему следует непрерывно подавать газообразный кислород в качестве реагента. Вследствие опасности взрыва кислород дополнительно следует разбавлять инертным газом, например азотом. Это в свою очередь приводит к большому потоку газа, который должен находиться одновременно в контакте с жидкостью и в контакте с поверхностью катализатора. Более низкая теплопроводность газов по сравнению с жидкостями приводит к худшему распределению тепла.

Таким образом, следующие аспекты способов предшествующего уровня техники нуждаются в улучшении:

- механическое истирание катализатора,

- непрерывное отделение реакционной смеси от катализатора,

- выщелачивание и как результат относительно короткий срок службы катализатора,

- отвод тепла и однородное распределение тепла в реакторе или на поверхности катализатора,

- как результат, inter alia, упомянутых недостатков, выход и селективность способа.

Проблема

Принимая во внимание предшествующий уровень техники, проблема, рассматриваемая в настоящем изобретении, состоит в обеспечении улучшенного с технической точки зрения способа окислительной этерификации метакролеина, который не обладает недостатками традиционных способов.

Более конкретно, способы предшествующего уровня техники следует улучшить таким образом, чтобы во время окислительной этерификации метакролеина образовывалось меньше 1,1-диметоксиизобутена, меньше аддукта Михаэля и меньше метакриловой кислоты в свободном виде. 1,1-Диметоксиизобутен образуется в качестве побочного продукта в особенности в избыточно кислой среде, при этом аддукт Михаэля скорее образуется в избыточно основной среде.

Кроме того, улучшенный способ должен быть пригоден к осуществлению в течение длительного срока службы и обеспечивать одновременно практически постоянные и высокие уровни селективности и выхода продукта за один проход в единицу времени.

Кроме того, способ должен быть пригоден к осуществлению недорого по сравнению с предшествующим уровнем техники, более конкретно без каких-либо больших потерь катализатора в результате истирания или удаления.

Более того, должно быть возможным осуществление способа с помощью относительно простых и недорогих установок. Установки, соответственно, должны быть связаны с низкими капиталовложениями. В то же время установки должны быть простыми в обслуживании, требовать низких эксплуатационных расходов и работать безопасно.

Дополнительные проблемы, не упомянутые в явной форме, станут очевидными из общего контекста описания и формулы изобретения, изложенных далее.

Решение

Проблемы решаются новым способом получения метилметакрилата из метакролеина в непрерывной реакции окислительной этерификации с помощью кислорода и метанола. Согласно настоящему изобретению этот способ осуществляют в жидкой фазе при давлении от 2 до 100 бар с гетерогенным катализатором. Гетерогенный катализатор содержит удерживаемые золотосодержащие наночастицы, имеющие размер частиц менее 20 нм, предпочтительно от 0,2 до 20 нм. Более конкретно способ согласно настоящему изобретению характеризуется тем, что жидкую фазу непрерывно извлекают из реактора и после извлечения регулируют pH посредством добавления основного раствора до pH от 5 до 9, предпочтительно от 6 до 8,5 и более предпочтительно от 6,5 до 8,0. В пределах по меньшей мере 50%, предпочтительно в пределах по меньшей мере 70% и более предпочтительно в пределах по меньшей мере 90% этой извлеченной жидкой фазы, имеющей pH от 5 до 9, затем направляют обратно в реактор.

Такое регулирование pH реакционной смеси по настоящему изобретению вне реактора и по меньшей мере частичная рециркуляция смеси в реактор, по сравнению с предшествующим уровнем техники, являются неожиданно простым решением для улучшения уровня выхода и/или селективности реакции.

Удаление жидкой фазы может быть непрерывным, полунепрерывным или периодическим, предпочтительно непрерывным.

При значениях pH выше 9 в качестве побочной реакции протекает, в частности, присоединение по Михаэлю метанола к двойной связи. Это также имеет отрицательное влияние на уровень выхода продукта за один проход в единицу времени и селективность по отношению к ММА. Более того, среда, имеющая pH выше 9, отрицательно влияет на устойчивость и срок службы применяемого катализатора (выщелачивание, изменение в структуре пор катализатора и т.д.). Это особенно проявляется, когда такой основный раствор приходит в непосредственный контакт с катализатором. Этих проблем можно избежать, или свести их к минимуму, неожиданно эффективным образом посредством регулирования pH по настоящему изобретению.

В предпочтительном варианте осуществления реактор представляет собой реактор с неподвижным слоем, в котором присутствуют золотосодержащие наночастицы на частицах носителя, имеющих наибольший внешний диаметр от 0,2 до 20 мм, которые в свою очередь изначально загружают в неподвижный слой. В реакторе с неподвижным слоем катализатор неподвижен, и реакционный раствор, как правило, пропускают через реактор снизу вверх или vice versa. Предпочтительно для реактора с неподвижным слоем не требуется мешалка.

Регулирование pH путем добавления основного раствора непосредственно в реактор, как описано на предшествующем уровне техники для реакторов с перемешиванием, негативно сказывается на сроке службы катализатора и уровне селективности реакции в случае реактора с неподвижным слоем вследствие более низкой степени смешивания основного раствора с реакционным раствором. Результатом являются локальные различия в pH, в особенности вблизи места ввода основного раствора.

Было обнаружено, что, неожиданно, посредством способа по настоящему изобретению также возможно регулировать pH реакционного раствора для реакции в реакторе с неподвижным слоем и, в то же время, достигать длительных сроков службы катализатора, высокого уровня селективности и очень хороших уровней выхода.

Кроме того, было обнаружено, что, неожиданно, посредством способа согласно настоящему изобретению можно не только улучшать селективность путем подавления побочных реакций, но что также можно увеличивать выход продукта за один проход в единицу времени по сравнению со способами предшествующего уровня техники даже в реакторах, имеющих неподвижные катализаторы. Последнее увеличение может быть вызвано, inter alia, дополнительным неожиданным эффектом способа согласно настоящему изобретению. Циркуляция большой части жидкой фазы увеличивает общую подачу растворенного кислорода на поверхность катализатора за единицу времени. Этого не происходило бы, если бы жидкую фазу извлекали непрерывно из реактора и не рециркулировали. В таком способе для достижения тех же количеств растворенного кислорода в жидкой фазе в реакторе необходимо было бы обеспечивать значительно более высокие уровни парциального давления кислорода (например, в виде более высокого содержания кислорода в подаваемой газовой смеси). Однако, вследствие потенциальной взрывоопасности реакционной смеси и большей газовой фазы в таком случае, это связано с высокими угрозами безопасности.

Если, с другой стороны, в способе без циркуляции обойтись без увеличения уровня парциального давления O2, подача кислорода за единицу времени непосредственно на катализатор будет снижена и выход продукта за один проход в единицу времени будет соответственно ниже. В целом растворимость кислорода очень низка. Например, молярная доля для 1 атмосферы давления O2 при 50°C в воде составляет 0,17*10-4, а в метаноле составляет 4,01*10-4.

В альтернативном варианте, более того, предпочтительном варианте осуществления, золотосодержащие наночастицы присутствуют на частицах носителя, имеющих наибольший внешний диаметр менее 0,2 мм. В этом варианте осуществления реакцию осуществляют в реакторе с перемешиванием, т.е. реакторе с мешалкой. Частицы катализатора здесь соответственно циркулируют в реакционном растворе.

В дополнительном, более того, предпочтительном варианте осуществления, золотосодержащие наночастицы аналогично присутствуют на частицах носителя, имеющих наибольший внешний диаметр менее 0,2 мм. В этом варианте осуществления, однако, реакцию осуществляют в устройстве с псевдоожиженным слоем. Здесь частицы катализатора соответственно циркулируют и распределяются в слое катализатора с помощью протекающего через него потока жидкости.

Независимо от варианта осуществления, способ согласно настоящему изобретению имеет множество преимуществ по сравнению с предшествующим уровнем техники.

- Истирание катализаторов минимизируют при постоянном pH и благодаря выбору применяемого золотосодержащего катализатора на носителе или практически полностью исключают в варианте осуществления реактора с неподвижным слоем. Это, во-первых, продлевает срок службы катализатора и, во-вторых, устраняет потенциальные проблемы в фильтрации, например забивание фильтров.

- В случае варианта осуществления изобретения в виде реактора с неподвижным слоем существует особо надежная гарантия контроля температуры экзотермической реакции посредством эффективного теплообмена в способе согласно настоящему изобретению.

- Регулирование pH с помощью основного раствора (pH>9) вне реактора исключает непосредственный контакт катализатора с избыточно основной средой, т.е. со средой, имеющей pH более 9, или избыточно кислой средой, т.е. имеющей pH менее чем 5, как может произойти в случае образования любых больших количеств метакриловой кислоты. Это приводит к более высокой устойчивости катализатора и, следовательно, более длительному сроку службы или ресурсу.

Как правило, реакцию окислительной этерификации осуществляют при давлении в диапазоне от 2 до 50 бар и при температуре в диапазоне от 10 до 200°C. Особенно выгодно в этом контексте осуществлять реакцию при более высоком давлении, чем описано в предшествующем уровне техники. Для обработки выгодно повышенное давление реакции, поскольку неожиданно требуется меньше энергии охлаждения. Кроме того, при повышенных давлениях обработка значительно проще, и можно значительно снизить потери материала. Эти эффекты можно объяснить тем, что метилметакрилат (ММА), метакролеин (MAL), метанол и побочный продукт метилформиат являются низкокипящими компонентами. Предпочтительно газообразные и жидкие реагенты подают одновременно, предпочтительно в верхнюю часть реактора по типу реактора с орошаемым слоем. Таким образом достигается очень узкое, однородное распределение газа и жидкости, что в свою очередь приводит к высокой селективности и постоянной активности катализатора.

Оставшуюся газообразную фазу затем можно удалять, например, перед рециркулированием жидкой фазы в реактор, например, непосредственно перед сосудом для регулировки pH, с помощью разделителя фаз.

Кроме того, реакцию окислительной этерификации предпочтительно проводят со смесью метанола и метакролеина, только что поданной в реактор, содержащей долю метакролеина, исходя из смеси, в диапазоне от 20 до 60% по весу, предпочтительно от 25 до 40% по весу.

В описанных способах, в которых в реактор возвращают долю лишь по меньшей мере 50%, предпочтительно по меньшей мере 70% и более предпочтительно по меньшей мере 90% жидкой фазы, оставшуюся долю жидкой фазы направляют на обработку для отделения полученного ММА.

В альтернативном варианте осуществления настоящего изобретения 100% жидкой фазы направляют обратно в реактор. В этом варианте осуществления жидкую фазу для дополнительной обработки извлекают непрерывно, полунепрерывно или периодически где-либо в другом месте реактора, - а не в системе циркуляции.

Кроме того, предпочтительно обезвоживать эту жидкую фазу, извлекаемую непрерывно из системы, содержащую главным образом метакролеин, ММА и метанол, и направлять непревращенный метакролеин с пониженным содержанием воды обратно в реактор вместе с метанолом. Подробности такого способа можно найти, например, в US 7012039.

Метакролеин, подаваемый в реактор с предыдущей стадии или резервуара, перед подачей в реактор путем дистилляции можно обезвоживать, предпочтительно в присутствии метанола. Таким образом, обезвоженную MAL- и метанолсодержащую смесь можно затем пропускать в реактор. В качестве альтернативы, этот метакролеин можно также направлять непосредственно в устройство для дистилляции, описанное для обезвоживания жидкой фазы, извлекаемой из реактора. В этом варианте одного устройства перегонки достаточно для обезвоживания обеих фаз. Подробности этих аспектов такого варианта осуществления изобретения можно найти, например, в заявке на европейский патент, имеющей номер EP 13186137, поданной 26.09.2013.

Вследствие опасности взрыва было обнаружено, что особенно выгодно осуществлять способ таким образом, чтобы концентрация кислорода в отходящем газе из системы составляла менее 8% по объему. Это можно задать путем соответствующего регулирования содержания кислорода в газовой смеси, подаваемой для окислительной этерификации. Для этой цели, например, при необходимости можно разбавлять воздух дополнительным газом, инертным в реакции, например азотом, диоксидом углерода или аргоном, перед подачей. Также возможно обеспечивать газовые смеси таких газов и чистого кислорода. Предпочтительно, содержание кислорода в отходящем газе определяется непрерывно с помощью датчика и состав газа и/или количество газа в подаваемом воздухе автоматически регулируется соответственно.

Кроме того, предпочтительно в варианте осуществления способа согласно настоящему изобретению с реактором с неподвижным слоем выгодно эксплуатировать этот реактор с неподвижным слоем с отношением объем слоя катализатора/объем реактора более 0,01, предпочтительно 0,1 и более предпочтительно более 0,2.

Иллюстративное описание осуществления изобретения

Один возможный вариант осуществления настоящего изобретения, имеющий реактор с неподвижным слоем, приведен на фиг. 1. Кислород или O2-содержащий газ подают в реактор А через линию 1, а раствор метакролеин/метанол через линию 2. Компоненты смешивают и полученную гетерогенную смесь газ/жидкость подают далее через линию 3 в реактор А с неподвижным слоем, температурой которого можно управлять с помощью рубашки. Как смесь газ/жидкость, так и отдельные компоненты можно подавать в реактор в верхней части или в нижней части. Реактор заполняют соответствующим неподвижным слоем катализатора, и размеры отдельных частиц катализатора должны быть достаточно большими (D>0,2 мм) для предотвращения нарастания давления в реакторе. В то же время частицы катализатора не должны превышать оптимальный максимальный размер (D<20 мм), чтобы увеличивать площадь соприкосновения между катализатором и реакционной смесью. Предпочтительно применяют катализаторы типа яичной скорлупы, в которых активные компоненты предпочтительно распределены на поверхности. Реакционную смесь охлаждают с помощью теплообменника В и подают далее на разделитель С фаз (сосуд для разделения газа/жидкости). В этом сосуде жидкую фазу непрерывно отделяют от газовой фазы, предпочтительно при низкой температуре и повышенном давлении. Отходящий газ можно либо утилизировать, либо предпочтительно рециркулировать. Жидкая фаза проходит через линию 6 в сосуд D, в котором pH доводят до pH от 5 до 9 путем добавления щелочного раствора (например, гидроксида натрия в метаноле) через линию 7. Часть этой смеси удаляют в качестве продукта через линию 9, тогда как оставшуюся часть направляют обратно в реактор А через линию 8.

В особенно предпочтительном варианте с помощью теплообменника (В), расположенном далее по потоку после реактора, охлаждают не всю реакционную смесь, а только ее часть, которую не рециркулируют в реактор. В этом случае (без теплообменника В) большую часть реакционной смеси рециркулируют при температуре реакции, и только часть ее удаляют в качестве продукта и охлаждают с помощью теплообменника (Е).

Вместо реактора с неподвижным слоем, однако, также возможно применение другого реактора, например реактора с перемешиванием. Размер частиц катализатора зависит от типа реактора. В случае реактора с трехфазным псевдоожиженным слоем, например, применяют порошкообразный катализатор, имеющий размер частиц <0,2 мм.

Примеры

Получение катализатора

Катализатор 1 (0,9% Au - 1,1% NiO на сферах SiO2-Al2O3-MgO, 1,16-2,36 мм)

Раствор 37,5 г нонагидрата нитрата алюминия, 25,6 г гексагидрата нитрата магния и 5,4 г 60% азотной кислоты в 100 мл воды перемешивали при комнатной температуре со 108 г носителя SiO2 (Fuji Silicia, Cariact Q-10, сферы 1,16-2,36 мм). Смесь перемешивали при 50°C в течение 24 ч, затем охлаждали до комнатной температуры, высушили при 130°C и обжигали при 300-600°C суммарно в течение 10 ч. 30 г этого носителя SiO2-Al2O3-MgO смешивали со 100 мл воды и нагрели до 90°C. Через 15 мин добавляли раствор 1,64 г гексагидрата нитрата никеля и 530 мг золотой кислоты (HAuCl4) в 100 мл воды при 90°C в течение 30 мин. После перемешивания при 90°C в течение еще 30 мин смесь охлаждали и твердую фазу удаляли, затем перемешивали еще три раза со 100 мл свежей воды каждый раз при 20°C в течение 5 мин и отфильтровывали. Катализатор сушили при 105°C в течение 10 ч и обжигали при 450°C на воздухе в течение 5 ч. Полученный таким образом катализатор содержал, согласно анализу ICP (масс-спектроскопия с индуктивно-связанной плазмой), 1,1% Ni и 0,9% Au. Средний размер частиц наночастиц золота (ТЕМ) составлял менее 5 нм.

Примеры

В следующем примере использовали установку с непрерывным добавлением раствора NaOH и рециркулированием части смеси продукта.

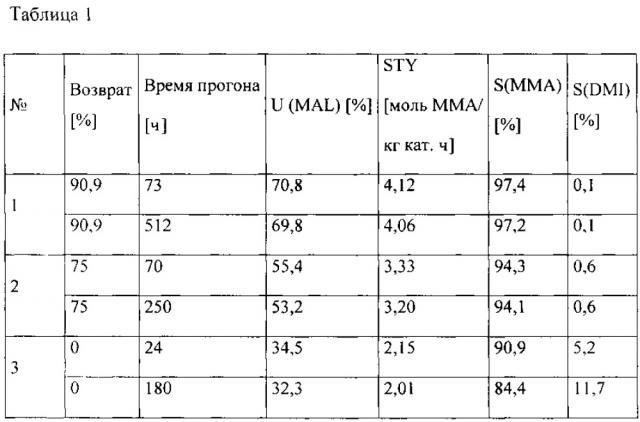

Реакционную смесь метакролеина и метанола (30,9% по весу/69,1% по весу) доводили до рН=7 с помощью 1% раствора NaOH в метаноле. Эту нейтрализованную смесь подавали со скоростью потока 20,9 г/ч, вместе с газовой смесью O2/N2 (7% по объему O2), при 11 бар через линию в трубчатый реактор, нагреваемый до 70°C с помощью рубашки. Поток O2/N2 регулировали таким образом, что доля O2 в отходящем газе составляла 4% по объему. Реактор содержал 15 г катализатора 1. В сосуде D для нейтрализации устанавливали рН=7 посредством непрерывного добавления 1% раствора NaOH в метаноле. Отношение между потоком, рециркулированным через линию 8, и потоком продукта составляло U/P=от 0 до 10 (см. таблицу). Продукт извлекали при конкретных временах прогона установки (см. таблицу) и анализировали методом GC.

Как видно из таблицы 1, выполнение в соответствии с вышеописанным позволяет поддерживать содержание DMI в продукте постоянно на низком уровне и достигать высоких уровней селективности по отношению к ММА и высокой активности катализатора при высоком уровне превращения MAL. Для сравнения, если не задействовать рециркуляцию (как в №3 в таблице 1), образуется большое количество DMI, селективность по отношению к ММА соответственно ниже, и STY (выход продукта за один проход в единицу времени) катализатора падает.

Позиции на графических материалах:

(A) реактор;

(B) теплообменник;

(C) разделитель фаз;

(D) сосуд для регулирования pH;

(E) альтернативный или дополнительный теплообменник;

(1) подача O2-содержащей газовой смеси (10);

(2) подача смеси (12) метакролеина и метанола;

(3) линия для смешивания жидкой фазы (12) и газовой фазы (10) для ввода в реактор (А);

(4) линия для переноса извлеченной жидкой фазы из реактора (А) в разделитель (С) фаз через теплообменник (В);

(5) выпускное отверстие для отходящего газа (13) из разделителя (С) фаз;

(6) линия для жидкой фазы из разделителя (С) фаз в сосуд (D);

(7) подача основного раствора (11) для регулировки pH в сосуд (D);

(8) рециркулирование pH-отрегулированной жидкой фазы из сосуда (D) обратно в реактор (А) через линию (3) и с обогащением (1) кислородом из газовой смеси (10);

(9) удаление ММА-содержащего потока (14) продукта для дополнительной обработки.

1. Способ получения метилметакрилата из метакролеина при непрерывной реакции окислительной этерификации с кислородом и метанолом, который осуществляют в жидкой фазе при давлении от 2 до 100 бар с гетерогенным катализатором, содержащим золотосодержащие наночастицы на носителе, характеризующиеся размером частиц менее 20 нм, отличающийся тем, что жидкую фазу непрерывно извлекают из реактора, и после извлечения рН доводят до рН от 5 до 9 посредством добавления основного раствора вне реактора, и в пределах по меньшей мере 50% извлеченной жидкой фазы, характеризующейся рН от 5 до 9, направляют обратно в реактор.

2. Способ по п. 1, отличающийся тем, что в пределах по меньшей мере 70% извлеченной жидкой фазы, характеризующейся рН от 5 до 9, направляют обратно в реактор.

3. Способ по п. 1, отличающийся тем, что в пределах по меньшей мере 90% извлеченной жидкой фазы, характеризующейся рН от 5 до 9, направляют обратно в реактор.

4. Способ по п. 1, отличающийся тем, что золотосодержащие наночастицы присутствуют на частицах носителя, характеризующихся наибольшим внешним диаметром от 0,2 до 20 мм, и способ осуществляют в реакторе с неподвижным слоем.

5. Способ по п. 1, отличающийся тем, что золотосодержащие наночастицы присутствуют на частицах носителя, характеризующихся наибольшим внешним диаметром менее 0,2 мм, и способ осуществляют в реакторе с устройством для перемешивания.

6. Способ по любому из пп. 1-5, отличающийся тем, что реакцию окислительной этерификации осуществляют при давлении в диапазоне от 2 до 50 бар и при температуре в диапазоне от 10 до 200°C.

7. Способ по любому из пп. 1-5, отличающийся тем, что только что поданную смесь метанола и метакролеина подают в реактор с долей метакролеина, исходя из смеси, в диапазоне от 20 до 60% по весу, предпочтительно от 25 до 40% по весу.

8. Способ по любому из пп. 1-5, отличающийся тем, что оставшуюся долю жидкой фазы, извлекаемой непрерывно из реактора, которую не направляют обратно в реактор, обезвоживают и затем смесь с пониженным содержанием воды, содержащую метакролеин и метанол, подают обратно в реактор.

9. Способ по любому из пп. 1-5, отличающийся тем, что 100% жидкой фазы направляют обратно в реактор, а жидкую фазу для дополнительной обработки извлекают непрерывно, полунепрерывно или периодически где-либо в другом месте реактора.

10. Способ по любому из пп. 1-5, отличающийся тем, что концентрация кислорода в отходящем газе из системы составляет менее 8% по объему.

11. Способ по любому из пп. 1-5, отличающийся тем, что рН жидкой фазы, извлекаемой из реактора, устанавливают на значение от 6 до 8,5, предпочтительно от 6,5 до 8,0.

12. Способ по любому из пп. 1-5, отличающийся тем, что метакролеин перед подачей в реактор обезвоживают путем дистилляции в присутствии метанола.

13. Способ по любому из пп. 1-5, отличающийся тем, что реактор с неподвижным слоем эксплуатируют при отношении объем катализатора/объем реактора, составляющем более 0,2.