Способ крепления вставок из карбида вольфрама на подложке колонных центраторов

Иллюстрации

Показать всеИзобретение относится к способам вставок из карбида твердого сплава-карбида вольфрама на подложке колонных центраторов. Технический результат - повышение ресурса колонных центраторов за счет повышения прочности и износостойкости карбидных вставок на изнашиваемых поверхностях колонных центраторов. Способ крепления вставок из карбида вольфрама на подложке колонных центраторов включает следующие стадии, в которых обжигают горелкой подложку упрочняемых поверхностей колонных центраторов, наносят стабилизирующий состав на основе сплава никеля на подложку колонных центраторов для защиты от окисления, устанавливают вставки из карбида вольфрама в отверстия перфорированного гибкого коврика по той же схеме, что и порядок размещения вставок на подложке, устанавливают перфорированный гибкий коврик с вставками из карбида вольфрама на подложку таким образом, чтобы сварные выступы для контакта с подложкой были направлены в сторону подложки, вставки из карбида вольфрама, расположенные на гибком перфорированном коврике, крепят к подложке, нагревают вставки из карбида вольфрама на подложке упрочняемых поверхностей, напыляют стабилизирующий состав на основе сплава никеля на поверхности вставок из карбида вольфрама, закрепленных на подложке упрочняемых поверхностей для защиты от окисления, нагревают стабилизирующий состав на основе сплава никеля на поверхности вставок из карбида вольфрама, закрепленных на подложке упрочняемых поверхностей для защиты от окисления, напыляют стабилизирующий состав на основе сплава никеля и производят пайку вставок из карбида вольфрама к подложке упрочняемых поверхностей так, чтобы материал стабилизирующего состава на основе сплава никеля протекал между вставками из карбида вольфрама и подложкой упрочняемых поверхностей, производят плавку стабилизирующего состава на основе сплава никеля. Причем в каждой вставке из карбида вольфрама на контактном торце имеются сварные выступы для контакта с подложкой упрочняемых поверхностей для размещения торца вставки из карбида вольфрама на определенном расстоянии от подложки. А сварные выступы на торцах вставок из карбида вольфрама обеспечивают зазор между указанным торцом вставок из карбида вольфрама и подложкой упрочняемых поверхностей после сварки. Используют вставки из карбида вольфрама, каждая из которых имеет форму прямоугольного блока с тремя сварными выступами на контактном торце, два сварных выступа располагают вдоль края длинной стороны вставки из карбида вольфрама, третий сварной выступ располагают с противоположного края длинной стороны упомянутой вставки из карбида вольфрама. Причем высоту h сварных выступов на контактном торце каждой вставки из карбида вольфрама выбирают из соотношения: h=(0,08÷0,12)H, где Н - высота вставки из карбида вольфрама. Каждую вставку из карбида вольфрама устанавливают в отверстие на перфорированном гибком коврике длинной стороной с двумя сварными выступами вдоль лопасти колонного центратора, причем ширину Т промежутков между вставками из карбида вольфрама выбирают из соотношения: T=(8,55÷11,55)h, где h - высота сварных выступов на контактном торце вставок из карбида вольфрама. Вставки из карбида вольфрама крепят к подложке методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к способам крепления вставок из твердого сплава-карбида вольфрама на подложке колонных центраторов и может быть использовано для повышения ресурса колонных центраторов при бурении нефтяных скважин.

Известен способ твердосплавного упрочнения бурового инструмента, в котором внедряют частицы поликристаллического алмазного материала, содержащие фрагменты одного или нескольких слоев поликристаллического алмазного материала, включающего множество взаимно скрепленных друг с другом алмазных кристалликов, в металлический матричный материал на поверхности бурового инструмента для формирования на ней твердосплавного упрочнения (RU 2537462 С2, 10.01.2015).

В известном способе при креплении частиц поликристаллического алмазного материала к поверхности бурового инструмента используют сварочную горелку для частичного расплавления металлического матричного материала, наносят частично расплавленный металлический матричный материал и частицы поликристаллического алмазного материала на поверхность бурового инструмента и позволяют частично расплавленному металлическому матричному материалу остыть и затвердеть на поверхности бурового инструмента, при этом при подготовке частиц поликристаллического алмазного материала, включающего множество скрепленных друг с другом алмазных кристалликов, воздействуют на алмазные кристаллики нагревом до температуры, превышающей 1500°С, и давлением, превышающим 5,0 ГПа, для формирования алмаз-алмазных связей между алмазными кристалликами и формирования поликристаллического алмазного материала и измельчают поликристаллический алмазный материал для формирования частиц поликристаллического алмазного материала, включающих множество скрепленных друг с другом алмазных кристалликов, при измельчении поликристаллического алмазного материала дробят поликристаллический алмазный материал, ускоряют формирование алмаз-алмазных связей между алмазными кристалликами, используя каталитический материал, а также удаляют каталитический материал из междоузлий между скрепленными друг с другом алмазными кристалликами внутри частиц поликристаллического алмазного материала, при этом заключают частицы поликристаллического алмазного материала в оболочку материала, содержащего металл.

Недостатком известного способа получения твердосплавного упрочнения бурового инструмента является высокая стоимость оборудования и сложность технологии для достижения сверхвысокого давления и температуры формирования поликристаллического алмазного материала PDC (Polycrystalline Diamond Compakt) для твердосплавного упрочнения (детонационного синтеза), при котором воздействуют на алмазные кристаллики нагревом до температуры, превышающей 1500°С, и давлением, превышающим 5,0 ГПа, например, буровой инструмент размещают в замкнутой металлической камере и подвергают термобарическому воздействию давлением 5,3÷5,8 ГПа при температуре 1530÷1580°С в течение 15÷20 с.

Недостатком известного способа твердосплавного упрочнения бурового инструмента является также неполная возможность обеспечения максимальной прочности и износостойкости вследствие неполной возможности достижения требуемой комбинации микроструктуры поликристаллического алмазного материала и карбида, а также вследствие интенсивного абразивного и эрозионного износа (размыва) при эксплуатации в скважине потоком текучей среды - бурового раствора, который прокачивается от забоя к устью скважины при гидростатическом давлении, например, 15÷25 МПа и содержит части твердой выбуренной породы.

Другим недостатком известного способа твердосплавного упрочнения бурового инструмента является высокая стоимость восстановления бурового инструмента, включающего замену множества взаимно скрепленных друг с другом алмазных кристалликов в металлическом матричном материале на поверхности бурового инструмента для формирования на ней твердосплавного упрочнения.

Известен способ упрочнения подложки, включающий стадии первоначальной сварки многочисленных карбидных вставок к подложке для определения промежутков вокруг и между карбидных вставок, затем заполнения промежутков расплавленным металлом для закрепления вышеупомянутых карбидных вставок на подложке, где перед этапом сварки карбидные вставки имеют плоскую поверхность и только точечно контактируют с изогнутой поверхностью подложки, при этом после этапа сварки промежутки остаются между карбидными вставками и между карбидными вставками и подложкой, которые заполняют расплавленным металлом с целью закрепления карбидных вставок на подложке (US 6470558 B1, Oct. 29, 2002).

В известном способе подложка включает изнашиваемую поверхность элемента бурильной колонны, материал карбидных вставок состоит из карбида вольфрама, форма карбидных вставок - прямоугольные блоки, диски или другие стандартные геометрические формы, сварка карбидных вставок с подложкой предполагает электрическую сварку, расплавленный металл состоит из сварочного флюса, а сварочный флюс состоит из сплавов никеля/хрома/бора.

В известном способе перед сваркой поверхность карбидных вставок, которые впоследствии должны будут приварены к подложке, покрывают тонким слоем плавкого металла с целью улучшения сварочного схватывания, после сварки расплавленный металл распыляют или наносят на подложку для заполнения промежутков, при этом толщина расплавленного металла, который заполняет промежутки, составляет от 0,1 до 10 мм.

В известном способе сборку элементов облицовочного материала на перфорированной матрице или трафарете производят так, как должны быть расположены карбидные вставки на подложке, при этом располагают на подложке перфорированную матрицу (трафарет) с элементами облицовочного материала так, чтобы ее можно было потом убрать, приваривают карбидные вставки к подложке, убирают перфорированную матрицу с подложки, после того как карбидные вставки приварены к подложке, заполняют промежутки вокруг карбидных вставок скрепляющим материалом, например, методом порошковой сварки.

Недостатком известного способа упрочнения подложки является неполная возможность повышения ресурса элементов бурильной колонны вследствие недостаточной прочности и износостойкости вставок из карбида вольфрама, что объясняется термическим влиянием точечной электрической сварки (прихватки) вставок из карбида вольфрама с подложкой на элементах бурильной колонны перед порошковой наплавкой и сваркой упомянутых вставок - прямоугольных блоков, дисков или других геометрических форм, вследствие этого образуются концентраторы напряжений в местах точечной сварки (прихватки) на рабочей поверхности вставок из карбида вольфрама, не обеспечивается требуемая микроструктура вставок из карбида вольфрама из-за образования концентраторов напряжений в местах точечной сварки упомянутых вставок, приводящих к появлению первичной сетки трещин, а при эксплуатации в скважине - к появлению сколов и выкрашиваний вставок из карбида вольфрама.

Другим недостатком известного способа является неполная возможность повышения ресурса элементов бурильной колонны вследствие высокой активности кавитационных процессов потока гидроабразивной среды - бурового раствора, который прокачивается через бурильную колонну и долото от забоя в обратном направлении - к устью скважины и содержит части твердой выбуренной породы при гидростатическом давлении, например, 15÷25 МПа, что объясняется нарушением требуемой микроструктуры вставок из карбида вольфрама из-за появления концентраторов напряжений в местах точечной сварки вставок, приводящих при эксплуатации в скважине к появлению сколов и выкрашиваний вставок из карбида вольфрама.

Другим недостатком известного способа является недостаточная прочность скрепления контактного торца упомянутых карбидных вставок с подложкой, что объясняется тем, что "перед этапом сварки вставки имеют плоскую поверхность и только точечно контактируют с изогнутой поверхностью подложки", при этом промежутки между вставками и подложкой имеют форму плоских сужающихся щелей, а расплавленный металл не полностью вдувается пламенем горелки и протекает в зазор между упомянутыми вставками и подложкой (показано на фиг. 3), при этом образуются внутренние дефекты сварных соединений - скрытые трещины и поры, "непровары" и "несплавления", что также не обеспечивает повышения ресурса элементов бурильной колонны и снижения стоимости буровых работ.

Наиболее близким к заявляемому способу является способ упрочнения подложки, включающий следующие шаги, в которых:

a) наносят упрочняющие вставки на плату по той же схеме, что и требуемый порядок размещения упрочняющих вставок на подложке, при этом в плате имеются отверстия, расположенные в основном по центру относительно каждой вставки, а в каждой вставке на контактном торце имеются сварные выступы для сцепления с указанной подложкой и размещения контактного торца параллельно подложке и на определенном расстоянии от нее;

b) устанавливают плату на подложку таким образом, что указанные контактные торцы упрочняющих вставок были направлены в сторону подложки;

c) приваривают каждую вставку к подложке путем приложения наконечника горелки для электросварки к вставке через указанное отверстие, при этом указанные сварные выступы обеспечивают зазор между указанным контактным торцом и подложкой после сварки;

d) производят пайку упомянутых вставок к указанной подложке, так чтобы материал припоя протекал между указанными вставками и подложкой (US 6369344 B1, Apr. 9, 2002).

В известном способе, включающем следующие шаги, в которых:

e) до шага d) выше, снятие платы с первых торцов вставок, где вставки были закреплены к плате в этапе а) выше с помощью съемного адгезива.

В известном способе указанную плату обжигают перед шагом d).

В известном способе указанная плата представляет собой перфорированный резиновый коврик, в который вставлены вставки, удерживающиеся в отверстиях коврика, соответствующих вставкам по форме и размерам.

В известном способе, включающем следующие шаги, в которых: f) до шага d), но после шага е) нагревают вставки на подложке до температуры между 80°С и 150°С и напыляют стабилизирующий состав для защиты от окисления, при этом стабилизирующим составом является сплав никеля.

В известном способе, включающем следующие шаги, в которых: g) после шага f) производят дальнейший нагрев вставок на подложке до температуры между 200°С и 400°С и производят напыление припоем и где шаг d) выше, производят плавку стабилизирующего состава при температуре между 1050°С и 1150°С.

Недостатком известного способа является то, что как упомянуто в шаге с), "приваривают каждую вставку к подложке путем приложения наконечника горелки для электросварки к вставке через указанное отверстие, при этом указанные сварные выступы обеспечивают зазор между указанным контактным торцом и подложкой после сварки", при этом в известном способе "указанная плата представляет собой перфорированный резиновый коврик, в который вставлены вставки, удерживающиеся в отверстиях коврика, соответствующих вставкам по форме и размерам", вследствие этого "перфорированный резиновый коврик, в который вставлены вставки, удерживающиеся в отверстиях коврика", подвергается деструкции материала, по существу, обгорает от высокой температуры горелки для электросварки.

Другим недостатком известного способа является то, что невозможно изготавливать вставки малого размера без отверстия, предназначенного "для сварки каждой вставки к подложке путем приложения наконечника горелки для электросварки к вставке через указанное отверстие", при этом чаще требуется напайка карбидных вставок меньших размеров и форм, наиболее часто используемые вставки имеют длину 13÷15 мм, ширину 5 мм и толщину 3÷4 мм.

Другим недостатком известного способа является неполная возможность повышения ресурса элементов бурильной колонны вследствие высокой активности кавитационных процессов потока гидроабразивной среды - бурового раствора, который прокачивается через бурильную колонну и долото от забоя в обратном направлении - к устью скважины и содержит части твердой выбуренной породы, при гидростатическом давлении, например, 15÷25 МПа, что объясняется нарушением требуемой микроструктуры вставок из карбида вольфрама из-за появления концентраторов напряжений в местах точечной электрической сварки (прихватки) вставок без центрального отверстия, что объясняется нарушением требуемой микроструктуры вставок из карбида вольфрама из-за появления концентраторов напряжений в местах точечной сварки вставок, приводящих к появлению первичной сетки трещин, а при эксплуатации в скважине - к появлению сколов и выкрашиваний вставок из карбида вольфрама.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении ресурса колонных центраторов за счет повышения прочности и износостойкости вставок из твердого сплава-карбида вольфрама путем определенного соотношения высоты сварных выступов в зависимости от высоты вставок, ширины промежутков между вставками в зависимости от высоты сварных выступов, а также устранения концентраторов напряжений при креплении вставок из карбида вольфрама к подложке методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи на сварных выступах вставок, контактирующих с подложкой.

Сущность технического решения заключается в том, что в способе крепления вставок из карбида вольфрама на подложке колонных центраторов, включающем следующие стадии, в которых обжигают горелкой подложку упрочняемых поверхностей колонных центраторов, наносят стабилизирующий состав на основе сплава никеля на подложку колонных центраторов для защиты от окисления, устанавливают вставки из карбида вольфрама в отверстия перфорированного гибкого коврика по той же схеме, что и порядок размещения вставок на подложке, причем в каждой вставке из карбида вольфрама на контактном торце имеются сварные выступы для контакта с подложкой упрочняемых поверхностей для размещения торца вставки из карбида вольфрама на определенном расстоянии от подложки, устанавливают перфорированный гибкий коврик с вставками из карбида вольфрама на подложку таким образом, чтобы сварные выступы для контакта с подложкой были направлены в сторону подложки, вставки из карбида вольфрама, расположенные на гибком перфорированном коврике, крепят к подложке, а сварные выступы на торцах вставок из карбида вольфрама обеспечивают зазор между указанным торцом вставок из карбида вольфрама и подложкой упрочняемых поверхностей после сварки, нагревают вставки из карбида вольфрама на подложке упрочняемых поверхностей до температуры между 80°С и 150°С, напыляют стабилизирующий состав на основе сплава никеля на поверхности вставок из карбида вольфрама, закрепленных на подложке упрочняемых поверхностей для защиты от окисления, нагревают стабилизирующий состав на основе сплава никеля на поверхности вставок из карбида вольфрама, закрепленных на подложке упрочняемых поверхностей для защиты от окисления до температуры между 200°С и 400°С, напыляют стабилизирующий состав на основе сплава никеля и производят пайку вставок из карбида вольфрама к подложке упрочняемых поверхностей так, чтобы материал стабилизирующего состава на основе сплава никеля протекал между вставками из карбида вольфрама и подложкой упрочняемых поверхностей, производят плавку стабилизирующего состава на основе сплава никеля при температуре между 1050°С и 1150°С, согласно изобретению используют вставки из карбида вольфрама, каждая из которых имеет форму прямоугольного блока с тремя сварными выступами на контактном торце, два сварных выступа располагают вдоль края длинной стороны вставки из карбида вольфрама, третий сварной выступ располагают с противоположного края длинной стороны упомянутой вставки из карбида вольфрама, причем высоту h сварных выступов на контактном торце каждой вставки из карбида вольфрама выбирают из соотношения: h=(0,08÷0,12)Н, где Н - высота вставки из карбида вольфрама, при этом каждую вставку из карбида вольфрама устанавливают в отверстие на перфорированном гибком коврике длинной стороной с двумя сварными выступами вдоль лопасти колонного центратора, причем ширину Т промежутков между вставками из карбида вольфрама выбирают из соотношения: T=(8,55÷11,55)h, где h - высота сварных выступов на контактном торце вставок из карбида вольфрама, при этом вставки из карбида вольфрама крепят к подложке методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи, при которой на конденсаторную батарею подают напряжение в пределах 70÷220 В, а мощность, запасенную в конденсаторной батарее, устанавливают в пределах 250÷1300 Дж за счет изменения напряжения конденсаторной батареи, причем разряд конденсаторной батареи между каждой вставкой из карбида вольфрама и подложкой осуществляют в течение 0,001÷0,007 с.

Минимальную толщину слоя упомянутого стабилизирующего состава на изнашиваемые поверхности вставок из карбида вольфрама напыляют равной высоте сварных выступов на контактном торце вставок из карбида вольфрама, направленных в сторону подложки.

После напыления стабилизирующего состава на подложку оборачивают скважинный инструмент термоизолирующей негорючей тканью и охлаждают со скоростью охлаждения 1,15÷1,35 град/мин.

После заполнения расплавленным металлом промежутков между вставками из карбида вольфрама, а также пространства между вставками из карбида вольфрама и подложкой оборачивают скважинный инструмент термоизолирующей негорючей тканью и охлаждают со скоростью охлаждения 1,05÷1,15 град/мин.

Выполнение способа крепления вставок из карбида вольфрама на подложке колонных центраторов таким образом, что используют вставки из карбида вольфрама, каждая из которых имеет форму прямоугольного блока с тремя сварными выступами на контактном торце, два сварных выступа располагают вдоль края длинной стороны вставки из карбида вольфрама, третий сварной выступ располагают с противоположного края длинной стороны упомянутой вставки из карбида вольфрама, причем высоту h сварных выступов на контактном торце каждой вставки из карбида вольфрама выбирают из соотношения: h=(0,08÷0,12)H, где Н - высота вставки из карбида вольфрама, при этом каждую вставку из карбида вольфрама устанавливают в отверстие на перфорированном гибком коврике длинной стороной с двумя сварными выступами вдоль лопасти колонного центратора, причем ширину Т промежутков между вставками из карбида вольфрама выбирают из соотношения: T=(8,55÷11,55)h, где h - высота сварных выступов на контактном торце вставок из карбида вольфрама, при этом вставки из карбида вольфрама крепят к подложке методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи, при которой на конденсаторную батарею подают напряжение в пределах 70÷220 В, а мощность, запасенную в конденсаторной батарее, устанавливают в пределах 250÷1300 Дж за счет изменения напряжения конденсаторной батареи, причем разряд конденсаторной батареи между каждой вставкой из карбида вольфрама и подложкой осуществляют в течение 0,001÷0,007 с, обеспечивает повышение ресурса колонных центраторов за счет повышения прочности и износостойкости вставок из твердого сплава-карбида вольфрама путем определенного соотношения высоты сварных выступов в зависимости от высоты вставок, ширины промежутков между вставками в зависимости от высоты сварных выступов, а также устранения концентраторов напряжений при креплении вставок из карбида вольфрама к подложке методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи на сварных выступах вставок, контактирующих с подложкой.

Вследствие этого расплавленный металл полностью вдувается пламенем горелки в зазор между упомянутыми вставками из карбида вольфрама и подложкой, устраняются внутренние дефекты сварных соединений - скрытые трещины и поры, "непровары" и "несплавления", что увеличивает стойкость вставок из карбида вольфрама к разрушению при вращении и ударах упрочняемых поверхностей - винтовых лопастей колонных центраторов о твердую породу стенок скважины, а также при интенсивном абразивном и эрозионном износе упрочняемых поверхностей колонных центраторов при воздействии потока бурового раствора, который прокачивается от забоя к устью скважины при гидростатическом давлении, например, 15÷25 МПа и содержит части твердой выбуренной породы, за счет этого повышается ресурс колонных центраторов, а также снижается стоимость буровых работ.

Выполнение способа крепления вставок из карбида вольфрама на подложке колонных центраторов таким образом, что минимальную толщину слоя стабилизирующего состава-сплава на основе никеля на поверхности вставок из карбида вольфрама напыляют равной высоте сварных выступов Н на контактном торце упомянутых вставок из карбида вольфрама, направленных в сторону подложки, обеспечивает требуемую микроструктуру вставок из карбида вольфрама, максимальную износостойкость благодаря комбинации требуемой микроструктуры вставок из карбида вольфрама и порошковой наплавки, при этом устраняются растрескивания при охлаждении, повышается ресурс колонных центраторов за счет устранения трещин, сколов и выкрашиваний вставок из карбида вольфрама при вращении и ударах упрочняемых поверхностей винтовых лопастей колонных центраторов в составе компоновки низа бурильной колонны о твердую породу стенок скважины, а также при интенсивном абразивном и эрозионном износе упрочняемых поверхностей при воздействии потока бурового раствора, который прокачивается от забоя к устью скважины при гидростатическом давлении, например, 15÷25 МПа и содержит части твердой выбуренной породы, при этом повышается ресурс колонных центраторов, а также снижается стоимость буровых работ.

Выполнение способа крепления вставок из карбида вольфрама на подложке колонных центраторов таким образом, что после нанесения стабилизирующего состава на основе сплава никеля на подложку упрочняемых поверхностей колонных центраторов закрывают колонный центратор термоизолирующей оболочкой и охлаждают со скоростью охлаждения 1,15÷1,35 град/мин, обеспечивает минимальные тепловые деформации, за счет этого обеспечивается требуемая микроструктура вставок из карбида вольфрама, при этом устраняются растрескивания при охлаждении, повышается ресурс колонных центраторов бурильной колонны за счет устранения трещин, сколов и выкрашиваний вставок из карбида вольфрама при эксплуатации колонных центраторов в компоновке низа бурильной колонны.

Выполнение способа крепления вставок из твердого сплава-карбида вольфрама на подложке колонных центраторов таким образом, что после заполнения расплавленным металлом промежутков между вставками из карбида вольфрама, а также пространства между вставками из карбида вольфрама и подложкой закрывают колонный центратор термоизолирующей оболочкой и охлаждают со скоростью охлаждения 1,05÷1,15 град/мин, обеспечивает требуемую микроструктуру вставок из карбида вольфрама, максимальную износостойкость благодаря комбинации требуемой микроструктуры вставок из карбида вольфрама и порошковой наплавки, при этом устраняются растрескивания при охлаждении, повышается ресурс колонных центраторов за счет устранения трещин, сколов и выкрашиваний вставок из карбида вольфрама при эксплуатации колонных центраторов в компоновке низа бурильной колонны.

Ниже представлен лучший вариант способа крепления вставок из карбида вольфрама на подложке колонного центратора Д-240 PC 850-08 со спиральными лопастями.

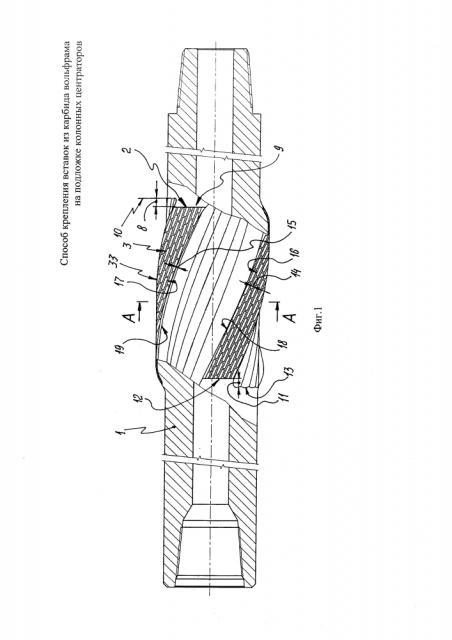

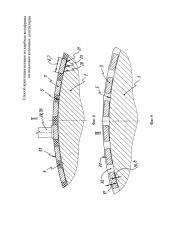

На фиг. 1 изображен колонный центратор со спиральными лопастями и вставками из карбида вольфрама.

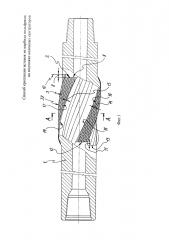

На фиг. 2 изображен поперечный разрез А-А на фиг. 1 колонного центратора со спиральными лопастями и вставками из карбида вольфрама.

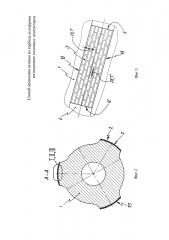

На фиг. 3 изображена предпочтительная схема расположения вставок из карбида вольфрама на спиральных лопастях колонного центратора.

На фиг. 4 изображен элемент I на фиг. 2 поперечного сечения колонного центратора со спиральными лопастями и вставками из карбида вольфрама.

На фиг. 5 изображен перфорированный гибкий коврик, размещенный на подложке спиральной лопасти колонного центратора.

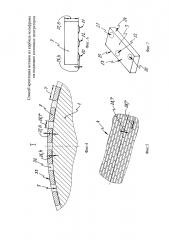

На фиг. 6 изображена вставка из карбида вольфрама, имеющая форму прямоугольного блока с тремя сварными выступами на контактном торце.

На фиг. 7 - изометрическое изображение вставки из карбида вольфрама на фиг. 6, имеющей форму прямоугольного блока с тремя сварными выступами на контактном торце.

На фиг. 8 изображен элемент II на фиг. 2 поперечного сечения колонного центратора с вставками из карбида вольфрама, расположенными на перфорированном гибком коврике, контактирующими с подложкой.

На фиг. 9 изображен элемент III на фиг. 2 поперечного сечения колонного центратора с вставками из карбида вольфрама и слоем стабилизирующего состава на основе сплава никеля на упрочняемых поверхностях.

Осуществление настоящего изобретения

На фиг. 1, 2, 3, 4, 5, 6, 7 представлена иллюстрация способа крепления вставок из твердого сплава-карбида вольфрама на цельном колонном центраторе 1, например на центраторе Д-240 PC 850-08 со спиральными лопастями 2, наружным диаметром 390 мм, длиной 1927 мм, массой 578 кг, материал центратора - сталь 40ХН2МА ГОСТ 1133-71, в котором для повышения стойкости от ударов и износа на винтовых лопастях 2 закреплены вставки 3 из твердого сплава - карбида вольфрама специального назначения с кобальтом в качестве связующего (магнитные), например, стандарта предприятия СТО 00196144-0712-2010 (производства РФ).

Используемые вставки 3 имеют длину, например, 20 мм, ширину 6 мм и толщину 2,5 мм, твердость вставок 3 из твердого сплава - карбида вольфрама составляет (89÷92) HRA.

Расплавленный порошок связки-припоя для крепления вставок 3 из твердого сплава - карбида вольфрама на подложке 5 содержит компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC остальное, твердость материала связки-припоя составляет (52÷65) HRCэ.

На фиг. 4, 5, 8 представлена иллюстрация перфорированного гибкого коврика 4 на подложке 5 спиральной лопасти 2 колонного центратора 1 с вставками 3 из карбида вольфрама: материал перфорированного гибкого коврика 4 - резиновая смесь на основе стирольного каучука ИРП 1226 ТУ 2512-046-00152181-2003, причем форма прямоугольных отверстий 6 перфорированного гибкого коврика 4 идентична форме 7 вставок 3 из карбида вольфрама, и прямоугольные отверстия 6 имеют посадку с натягом, чтобы вставки 3 из карбида вольфрама можно было установить по месту, пока они находятся в прямоугольных отверстиях 6 перфорированного гибкого коврика 4.

На фиг. 1, 3, 4, 5 представлена иллюстрация расположения элементов спиральных лопастей 2 колонного центратора 1 с вставками 3 из карбида вольфрама, при этом расстояние 8 от крайних (окружных) рядов 9 вставок 3 из карбида вольфрама до переднего края 10 спиральной лопасти 2 колонного центратора 1 составляет 5÷6 мм, расстояние 11 от крайних (окружных) рядов 12 вставок 3 из карбида вольфрама до заднего края 13 спиральной лопасти 2 колонного центратора 1 составляет 4÷5 мм, а расстояние 14 и 15 от продольных стенок 16 и соответственно 17 вставок 3 из карбида вольфрама до боковых поверхностей 18 и 19 соответственно спиральной лопасти 2 колонного центратора 1 составляет 5÷7 мм.

На фиг. 1, 3, 4, 5 представлена иллюстрация крепления вставок 3 из карбида вольфрама на колонном центраторе 1, пока вставки 3 расположены на перфорированном гибком коврике 4, каждая из вставок 3 имеет форму прямоугольного блока с тремя сварными выступами 20, 21 и 22 на контактном торце 23, два сварных выступа 20 и 21 расположены вдоль края 24 длинной стороны 7 карбидной вставки 3, третий сварной выступ 22 расположен с противоположного края 25 длинной стороны 7 упомянутой вставки 3 из карбида вольфрама, причем высоту 26, h сварных выступов 20, 21, 22 на контактном торце 23 каждой вставки 3 из карбида вольфрама и высоту 27, Н каждой вставки 3 из карбида вольфрама выбирают из соотношения: h=(0,08÷0,12)H, при этом каждую вставку 3 из карбида вольфрама устанавливают в прямоугольное отверстие 6 перфорированного гибкого коврика 4 до полного заполнения вставок 3 из карбида вольфрама в отверстиях 6 перфорированного гибкого коврика 4, по существу, на перфорированный гибкий коврик 4 длинной стороной 7 с двумя сварными выступами 20, 21 вдоль винтовой линии, например, 19 спиральной лопасти 2 колонного центратора 1 бурильной колонны, а ширину 28, Т промежутков между вставками 3 из карбида вольфрама выбирают из соотношения: T=(8,55÷11,55)h, где 26, h - высота сварных выступов 20, 21, 22 на контактном торце 23 вставок 3 из карбида вольфрама.

Если используют нижние граничные значения интервала, по существу, высоту 26, h сварных выступов 20, 21, 22 на контактном торце 23 каждой вставки 3 из карбида вольфрама и высоту 27, Н каждой вставки 3 из карбида вольфрама выбирают из соотношения, меньше, чем h=(0,08)H, а ширину 28, Т промежутков между вставками 3 из карбида вольфрама выбирают из соотношения меньше, чем Т=(8,55) h, где 26, h - высота сварных выступов 20, 21, 22 на контактном торце 23 вставок 3 из карбида вольфрама, расплавленный металл не полностью вдувается пламенем горелки и протекает в зазор между упомянутыми вставками 3 и подложкой 5, при этом образуются внутренние дефекты сварных соединений - скрытые трещины и поры, "непровары" и "несплавления", что не обеспечивает ресурс колонных центраторов.

Если используют верхние граничные значения интервала, по существу, высоту 26, h сварных выступов 20, 21, 22 на контактном торце 23 каждой вставки 3 из карбида вольфрама и высоту 27, Н каждой вставки 3 из карбида вольфрама выбирают из соотношения, больше, чем h=(0,12)H, а ширину 28, Т промежутков между вставками 3 из карбида вольфрама выбирают из соотношения больше, чем Т=(11,55) h, где 26, h - высота сварных выступов 20, 21, 22 на контактном торце 23 вставок 3 из карбида вольфрама, расплавленный металл полностью вдувается пламенем горелки и протекает в зазор между упомянутыми вставками 3 и подложкой 5, однако при этом уменьшается число требуемых вставок 3 из карбида вольфрама на подложке 5, а также образуются внешние дефекты сварных соединений - трещины и поры, "непровары", "наплывы" и брызги, вызываемые "несплавлением" и нарушением требуемой микроструктуры порошковой наплавки из карбида вольфрама между вставками 3 из карбида вольфрама, а также между вставками 3 из карбида вольфрама и подложкой 5.

На фиг. 8 представлена иллюстрация крепления вставок 3 из карбида вольфрама к подложке 5, расположенных на перфорированном гибком коврике 4, по существу методом прихватки вставок 3 из карбида вольфрама с подложкой 5, на которой изображен элемент II на фиг. 2 поперечного сечения колонного центратора 1 с вставками 3 из карбида вольфрама, контактирующими сварными выступами 20, 21, 22 с подложкой 5, причем каждую вставку 3 из карбида вольфрама поочередно прижимают наконечником 29 сварочного агрегата 30 (не показанного) при разряде конденсаторной батареи на сварных выступах 20, 21, 22 вставки 3 из карбида вольфрама, при этом прихватку вставок 3 из карбида вольфрама к подложке 5 производят методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи, при которой на конденсаторную батарею подают напряжение в пределах 70÷220 В, а мощность, запасенную в конденсаторной батарее, устанавливают в пределах 250÷1300 Дж за счет изменения напряжения конденсаторной батареи, причем разряд конденсаторной батареи между каждой вставкой из карбида вольфрама и подложкой осуществляют в течение 0,001÷0,007 с.

Если используют нижние граничные значения интервала, по существу, когда прихватку вставок 3 из карбида вольфрама к подложке 5 колонного центратора 1 производят методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи, при которой на конденсаторную батарею подают напряжение в пределах 70 В, а мощность, запасенную в конденсаторной батарее, устанавливают в пределах 250 Дж за счет изменения напряжения конденсаторной батареи, причем разряд конденсаторной батареи между каждой карбидной вставкой 3 и подложкой 5 осуществляют в течение 0,001 с, разряд батареи конденсаторов происходит в месте контакта, преимущественно одного сварочного выступа 22 вставок 3 из карбида вольфрама, обеспечивается предел нижнего граничного значения интервала и требуемой микроструктуры вставок 3 из карбида вольфрама, максимальной износостойкости благодаря комбинации требуемой микроструктуры вставок 3 из карбида вольфрама и порошковой наплавки, при этом за пределом нижнего граничного значения упомянутого интервала отсутствует сварочная прихватка вставок 3 из карбида вольфрама к подложке 5.

Если используют верхние граничные значения интервала, по существу, когда прихватку вставок 3 из карбида вольфрама к подложке 5 колонного центратора производят методом точечной конденсаторной сварки, осуществляемой за счет энергии короткого импульса тока при разряде конденсаторной батареи, при которой на конденсаторную батарею подают напряжение в пределах 220 В, а мощность, запасенную в конденсаторной батарее, устанавливают в пределах 1300 Дж за счет изменения напряжения конденсаторной батареи, причем разряд конденсаторной батареи между каждой карбидной вставкой 3 и подложкой 5 осуществляют в течение 0,007 с, разряд батареи конденсаторов происходит в месте контакта, преимущественно двух сварочных выступов 20, 21 вставок 3 из карбида вольфрама, обеспечивается предел верхнего граничного значения интервала и требуемой микроструктуры вставок 3 из карбида вольфрама, например, стандарта предприятия СТО 00196144-0712-2010 (производства РФ), имеющих длину 20 мм, ширину 6 мм и толщину 2,5 мм, при этом за пределом верхнего граничного значения упомянутого интервала образуются растрескивания, увеличивается склонность вставок 3 из карбида вольфрама к трещинам, сколам и выкрашиванию при эксплуатации колонного центратора в компоновке бурильной колонны в скважине.

Минимальную толщину 31 слоя упомянутого стабилизирующего состава 32 на основе никеля, на изнашиваемые поверхности 33 вставок 3 из карбида вольфрама на колонном центраторе напыляют равной высоте 26, h сварных выступов 20, 21, 22 на контактном торце 23 вставок 3, направленных в сторону подложки 5, изображено на фиг. 4, 9.

Последовательность осуществления настоящего изобретения:

- устанавливают колонный центратор 1 на опоры, исключающие перемещение центратора 1 во время обработки, зачищают поверхности подложки 5, подлежащие скреплению с вставками 3 из карбида вольфрама шлифовальной машиной, прилегающие поверхности подложки 5 зачищают на ширину 5÷10 мм;

- производят обезжиривание подложки 5 центратора 1 хлопковой тканью, смоченной ацетоном;

- зажигают сварочную горелку, регулируют подачу газов (ацетилен и кислород), установив нейтральное пламя средней мощности. Возвратно-поступательными движениями горелки прогревают наплавляемую поверхность подложки 5 до исчезновения металлического блеска от слесарной зачистки (светло-серый цвет). Наносят на прогретую поверхность подложки 5 стабилизирующий состав, например, слой порошка, содержащий компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC остальное, для защиты от окисления;

- после напыления стабилизирующего состава на подложку 5 колонного центратора 1 оборачивают колонный центратор 1 термоизолирующей негорючей тканью и охлаждают со скоростью охлаждения 1,15÷1,35 град/мин;

- расстанавливают вставки 3 из карбида вольфрама при помощи перфорированного гибкого коврика 4 на подложке 5 центратора 1 согласно требованиям чертежа, например, как изображено фиг. 1, 2, 3, 8, где представлена иллюстрация расположения элементов спиральных лопастей 2 центратора 1 с вставками 3, при этом расстояние 8 от крайних рядов 9 вставок 3 из карбида вольфрама до передней (заходной) кромки 10 спиральной лопасти 2 составляет 5÷6 мм, расстояние 11 от крайних рядов 12 вставок 3 до задней кромки 13 спиральной ло