Испарительная горелка

Иллюстрации

Показать всеИзобретение относится к области энергетики. Испарительная горелка (1) для мобильного обогревательного устройства содержит камеру (3) сгорания, линию (4) подачи топлива для подачи жидкого топлива и испаритель для испарения поданного топлива, испаритель имеет несущее тело (6), изготовленное из непористого материала и имеющее поверхность подготовки топлива, обращенную к камере (3) сгорания и контактирующую с жидким топливом, в которой на поверхности подготовки топлива и/или на задней стороне, обращенной от поверхности подготовки топлива несущего тела (6), сформирована структура поверхности с множеством углублений и выступов. Структура поверхности сформирована на поверхности (6а, 106а) подготовки топлива. Изобретение позволяет стабилизировать процесс испарения топлива. 2 н. и 13 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к испарительной горелке для мобильного обогревательного устройства, имеющего камеру сгорания, линию подачи топлива для подачи жидкого топлива и испаритель для испарения поданного топлива.

Испарительные горелки такого типа применяются, в частности, в обогревательных устройствах транспортных средств, которые сконструированы как независимые от двигателя обогревательные устройства или вспомогательные обогревательные устройства для транспортных средств. Здесь под вспомогательными обогревательными устройствами следует понимать обогревательное устройство, которое предназначено для подачи дополнительной теплоты во время работы приводного двигателя транспортного средства. Под обогревательным устройством, независимым от двигателя, следует понимать обогревательное устройство, сконструированное так, чтобы оно могло подавать теплоту и во время работы двигателя транспортного средства, и при неработающем двигателе транспортного средства. Таким обогревательные устройства транспортных средств могут быть сконструированы, например, как так называемые обогревательные устройства воздушного типа, в которых высвободившаяся теплота передается в теплообменнике от горячих выхлопных газов в нагреваемый воздух, или как так называемые обогревательные устройства жидкостного типа, в которых высвободившаяся теплота передается в теплообменнике от горячи выхлопных газов в жидкость, которая может быть образована, в частности, охлаждающей жидкостью в контуре системы охлаждения транспортного средства.

В настоящем контексте термин "мобильное обогревательное устройство" следует понимать как означающий обогревательное устройство, предназначенное и, соответственно, выполненное с возможностью применения в мобильном варианте. Это, в частности, значит, что такое обогревательное устройство выполнено с возможностью транспортировки (возможно, фиксировано установленным в транспортном средстве или просто размещенным в нем для транспортировки) и не предназначено исключительно для постоянного статичного использования, например, как в данном случае, отопительная система здания. В данном случае мобильная обогревательная система может устанавливаться также может быть фиксировано установлена в транспортном средстве (в наземном транспортном средстве, на судне и пр.), в частности, в наземном транспортном средстве. Такое мобильное обогревательное устройство, в частности, может быть предназначено для обогрева внутреннего отсека транспортного средства, например наземного транспортного средства, судна или летательного аппарата, и для обогрева частично открытого пространства такого, какие можно встретить, например, на судах, в частности на яхтах. Мобильное обогревательное устройство также временно можно использовать статично, например, в больших палатках, контейнерах (например, в строительных бытовках) и пр. В частности, мобильное обогревательное устройство может быть спроектировано как обогреватель, независимый от двигателя внутреннего сгорания или вспомогательный обогреватель для наземных транспортных средств, например, для жилого прицепа, дома на колесах, автобуса, легкового автомобиля и пр.

В случае указанных испарительных горелок жидкое топливо, которым может быть, например, дизельное топливо, бензин, этанол и пр., подается от источника и, затем, испаряется и смешивается с также подаваемым воздухом для горения для образования топливовоздушной смеси. Эта полученная топливовоздушная смесь затем вступает в экзотермическую реакцию с выделением теплоты. Для реализации надежного испарения жидкого топлива важно как можно более эффективно контролировать процесс испарения. На практике возникает проблема неуправляемого чередования желательного пузырчатого кипения и нежелательного пленочного кипения.

Целью настоящего изобретения является создание усовершенствованной испарительной горелки для мобильного обогревательного устройства.

Эта цель достигается с помощью испарительной горелки для мобильного обогревательного устройства по п. 1 формулы изобретения, преимущественные усовершенствования которой определены в зависимых пунктах формулы.

Испарительная горелка для мобильного обогревательного устройства имеет камеру сгорания, линию подачи топлива для подачи жидкого топлива и испаритель для испарения поданного топлива. Испаритель имеет несущее тело, состоящее из непористого материала и имеющее поверхность подготовки топлива, которая обращена к камере сгорания и которая контактирует с жидким топливом. Поверхность подготовки топлива и/или задняя сторона несущего тела, обращенная от этой поверхности подготовки топлива, структурирована и имеет множество углублений и выступов. Структурирование поверхности может быть выполнено на поверхности подготовки топлива, на задней стороне несущего тела или в каждом случае структурирование поверхности может быть выполнено на поверхности подготовки топлива и на задней стороне несущего тела. Поверхность подготовки топлива, например, может быть образована поверхностью несущего тела, поверхность которого покрыта элементом испарителя, состоящим из пористого абсорбирующего материала. В другом варианте, однако, поверхность подготовки топлива может быть, например, открыта в направлении камеры сгорания и служить испаряющей поверхностью, на которой происходит испарение топлива. Здесь камера сгорания может, в частности, также иметь область подготовки смеси, в которой во время работы испарительной горелки не образуется пламя и в которой происходит предварительное смешивание топлива с воздухом для горения для получения топливовоздушной смеси. В этом случае поверхность подготовки топлива может быть, например, также расположена полностью или частично в области подготовки смеси. Если поверхность подготовки топлива структурирована, такая структура поверхности интенсифицирует теплоперенос от несущего тела к жидкому топливу, что оказывает положительное влияние на процесс испарения. Здесь структура поверхности положительно влияет на формирование, рост и унос пузырьков пара так, чтобы дополнительно стабилизировать процесс испарения. Если поверхность структурирована на задней стороне несущего тела, появляется возможность улучшенного проникновения теплоты в несущее тело и можно достичь увеличенного потока теплоты между несущим телом и испаряемым топливом.

В одном преимущественном усовершенствовании поверхность подготовки топлива структурирована. Здесь также можно дополнительно структурировать заднюю сторону, обращенную от поверхности подготовки топлива.

В одном усовершенствовании поверхность подготовки топлива открыта в направлении камеры сгорания. В этом случае поверхность подготовки топлива сама служит испарительной поверхностью, на которой происходит испарение топлива. В этом случае структура поверхности позволяет получить более стабильный процесс испарения на поверхности подготовки топлива.

В другом усовершенствовании на поверхности подготовки топлива расположен элемент испарителя, состоящий из пористого абсорбирующего материала. В этом случае за счет структуры поверхности достигается улучшенное механическое и тепловое соединение с элементом испарителя. Элемент испарителя может быть изготовлен, например, из металлического нетканого материала, ткани из металлических волокон, спеченного металла и/или спеченной керамики. Известным образом элемент испарителя имеет большую площадь поверхности для испарения жидкого топлива и способствует равномерному распределению топлива.

В одном усовершенствовании элемент испарителя прижат к структуре поверхности так, что элемент испарителя пластически деформирован. В этом случае возникает особенно преимущественное механическое и тепловое соединение между элементом испарителя и несущим телом.

В одном усовершенствовании на свободном конце элемента испарителя имеется крышка. В этом случае можно надежно предотвратить неконтролируемый выброс пламени на торце элемента испарителя.

В одном усовершенствовании углубления имеют форму удлиненных каналов, а выступы выполнены в форме выступающих ребер. В этом случае углубления и выступы могут быть сформированы в материале несущего тела недорогим способом за один этап механической обработки. Структура поверхности может иметь предпочтительно волнообразную или винтовую форму, если смотреть в сечении, чтобы обеспечить возможность особенно преимущественной подготовки топлива. Такую форму в этом случае можно создать особенно недорого, если поверхность подготовки топлива сформирована путем окружения внешней стороны несущего тела, которая выступает в камеру сгорания.

В одном усовершенствовании несущее тело выполнено в форме по существу гнезда для испарителя, подобного кожуху с ободом, окружающим поверхность подготовки топлива. В этом случае испарительную горелку можно изготавливать просто и недорого.

В другом усовершенствовании несущее тело образовано удлиненным телом, которое проходит в осевом направлении в камеру сгорания от торцевой стенки камеры сгорания, и внешняя периферийная поверхность которого имеет поверхность подготовки топлива. В этом случае также поверхность подготовки топлива можно сформировать так, чтобы она была открыта в направлении камеры сгорания, либо на поверхности подготовки топлива может быть установлен элемент испарителя из пористого абсорбирующего материала. Это усовершенствование несущего тела позволяет надежно формировать топливовоздушную смесь при разных скоростях подачи воздуха для горения и топлива.

В одном усовершенствовании несущее тело имеет по существу цилиндрическую внешнюю периферийную поверхность. Это усовершенствование позволяет воздуху для горения обтекать поверхность особенно преимущественным способом.

В одном усовершенствовании несущее тело имеет осевую длину, которая по меньшей мере в 1,5 раза, предпочтительно по меньшей мере в 2 раза превышает диаметр несущего тела. В этом случае, в частности, обеспечивается возможность надежного формирования топливовоздушной смеси при разных уровнях тепловой мощности испарительной горелки. Несущее тело предпочтительно расположено в камере сгорания так, чтобы внешняя периферийная поверхность обтекалась подаваемым воздухом для горения.

Цель настоящего изобретения также достигается с помощью мобильного обогревательного устройства по п. 14 формулы изобретения, имеющего испарительную горелку описанного типа. В одном усовершенствовании мобильное обогревательное устройство выполнено в форме независимого от двигателя обогревателя или вспомогательного обогревателя для транспортного средства.

Другие преимущества и усовершенствования будут понятны из нижеследующего описания иллюстративных вариантов со ссылками на приложенные чертежи.

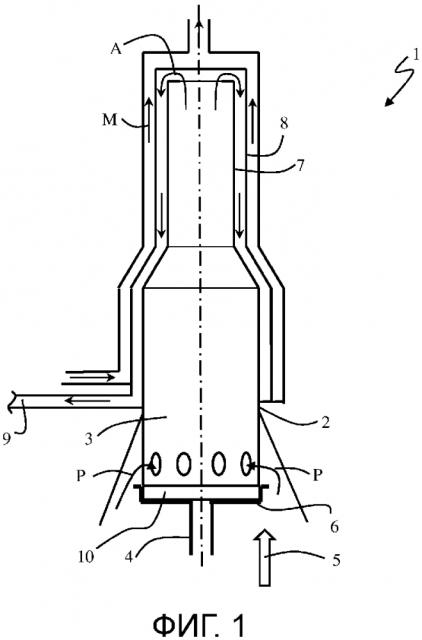

Фиг. 1 - схематическая иллюстрация испарительной горелки по первому варианту изобретения.

Фиг. 2 - схематическая иллюстрация несущего тела, выполненного в форме гнезда для установки испарителя для первого варианта.

Фиг. 3а-3l - схематические иллюстрации структуры поверхности, которая может применяться в иллюстративном варианте.

Фиг 4а-4с - схематические частичные иллюстрации несущего тела для первого варианта.

Фиг. 5а-5с - схематические частичные иллюстрации несущего тела для модификации первого варианта.

Фиг. 6 - схематическая иллюстрация испарительной горелки по второму варианту изобретения.

Фиг. 7 - схематическая иллюстрация несущего тела для второго варианта.

Фиг. 8 - схематическая иллюстрация несущего тела согласно модификации второго варианта.

Фиг. 9 - схематическая иллюстрация несущего тела по еще одной модификации второго варианта.

Фиг. 10а-10i - схематические иллюстрации других модификаций свободного конца несущего тела.

ПЕРВЫЙ ВАРИАНТ

Далее следует описание первого варианта со ссылками на фиг. 1-4.

Испарительная горелка 1 для мобильного обогревательного устройства по первому варианту настоящего изобретения, как схематически показано на фиг. 1, имеет форму испарительной горелки для независимого от двигателя обогревателя или вспомогательного обогревателя транспортного средства, в частности дорожного транспортного средства.

Испарительная горелка 1 по первому варианту изобретения имеет полость 2 сгорания, в которой сформирована камера 3 сгорания, где происходит реакция топливовоздушной смеси с выделением теплоты. Испарительная горелка 1 имеет линию 4 подачи топлива для подачи жидкого топлива. Жидкое топливо может быть, в частности, топливом, которое используется транспортным средством, например бензином, дизельным топливом, этанолом и т.п. Линия 4 подачи топлива может быть соединена, в частности, известным способом с устройством подачи топлива (не показано) которое может подавать топливо. Устройство подачи топлива в данном случае может быть топливным дозирующим насосом.

Кроме того, для подачи воздуха для горения в камеру сгорания 3 имеется система 5 подачи воздуха для горения (на фиг. 1 показанное просто схематически). На фиг. 1 воздух для горения, входящий в камеру 3 сгорания, схематически показан стрелкой Р. Известным образом, система 5 подачи воздуха для горения имеет устройство подачи воздуха для горения (не показано), которое может быть, например, нагнетателем.

В иллюстративном варианте камера 3 сгорания закрыта на торцевой стороне несущим телом 6, состоящим из сплошного, непористого материала, и это несущее тело имеет форму кожуха, образующего гнездо для испарителя. Линия 4 подачи топлива открывается у несущего тела 6 так, чтобы в несущее тело 6 можно было подавать топливо. Во время работы горелки 1 происходит испарение жидкого топлива. Испаренное топливо смешивается с воздухом для горения, подаваемым системой 5 подачи воздуха для горения для формирования топливовоздушной смеси, и реагирует в камере 3 сгорания с выделением теплоты. Горячие выхлопные газы А вытекают через трубу 7 сгорания, которая расположена после камеры 3 сгорания, и текут через теплообменник 8, в котором по меньшей мере часть выделившейся теплоты переносится в нагреваемый теплоноситель М. Нагреваемым теплоносителем в данном случае может быть нагреваемый воздух, в частности, для внутреннего отсека транспортного средства, или охлаждающая жидкость в системе охлаждения транспортного средства. В этом показанном иллюстративном варианте нагреваемый теплоноситель М течет в теплообменнике 8 в направлении, противоположном направлению движения горячих выхлопных газов А. После прохождения через теплообменник 8 выхлопные газы А выводятся через выпуск 9 для выхлопных газов.

Несущее тело 6 имеет поверхность 6а подготовки топлива, которая обращена к камере 3 сгорания, и заднюю сторону 6b, которая обращена от этой камеры сгорания. В первом варианте элемент 10 испарителя, состоящий из пористого, абсорбирующего материала, расположен на несущем теле 6, которое выполнено в форме охватывающего гнезда для испарителя, и элемент испарителя покрывает поверхность 6а подготовки поверхности. Элемент 10 испарителя в данном случае может быть изготовлен, в частности, из металлического нетканого материала, ткани из металлических нитей, спеченного металла и/или спеченной керамики. Несмотря на то, что на фиг. 1 и фиг. 2 схематически показана однослойная структура элемента 10 испарителя, этот элемент испарителя также может иметь многослойную структуру.

В первом иллюстративном варианте на поверхности 6а несущего тела 6 выполнено структура 11, состоящая из множества углублений 11а и выступов 11b, как схематически показано на фиг. 4а. Иллюстративные конфигурации структуры 121 поверхности показаны на фиг. 3а-3l. На фиг. 3а-3l показаны иллюстративные сечения различных конфигураций структуры 11 поверхности. Здесь углубления 11а предпочтительно проходят как удлиненные каналы вдоль поверхности несущего тела 6, а выступы 11b проходят в форме выступающих ребер вдоль поверхности несущего тела 6.

В предпочтительном варианте элемент 10 испарителя прижат к поверхностной структуре 11 так, чтобы подвергнуться небольшой пластической деформации. Таким образом, обеспечивается особенно преимущественное тепловое и механическое соединение элемента 10 испарителя с несущим телом 6. Благодаря структуре 11 поверхности обеспечивается хороший теплоперенос от несущего тела 6 к элементу 10 испарителя, что позволяет управлять испарением топлива.

МОДИФИКАЦИИ

На фиг. 4b схематически показана первая модификация первого варианта, в которой и поверхность 6а подготовки топлива, обращенная к камере 3 сгорания, и задняя сторона 6b, обращенная от поверхности подготовки топлива, несущего тела 6 имеют структуру 11 поверхности. Благодаря структуре 11 поверхности, выполненной на задней стороне 6b, можно улучшить теплоперенос на несущее тело 6 через заднюю сторону 6b, благодаря чему можно дополнительно оптимизировать процесс испарения. Структура 11 поверхности в этом случае также может иметь форму, например, схематически показанную на фиг. 3а-3l.

На фиг. 4с схематически оказана вторая модификация первого варианта, в которой структура 11 поверхности сформирована только на задней стороне 6b несущего тела 6, а поверхность 6а подготовки топлива не имеет структуры 11 такого типа.

В еще одной модификации первого варианта поверхность 6а подготовки топлива несущего тела 6 не покрыта дополнительным элементом испарителя, но сама поверхность 6а подготовки топлива сформирована как испарительная поверхность, расположенная так, чтобы быть открытой относительно камеры 3 сгорания и на которой происходит испарение топлива. В этой модификации также структура поверхности может быть сформирована только на поверхности 6а подготовки топлива, как схематически показано на фиг. 5а, структура 11 поверхности может быть сформирована и на поверхности 6а подготовки топлива, и на задней стороне 6b несущего тела 6, как схематически показано на фиг. 5b, или структура 11 поверхности такого типа может быть сформирована на задней стороне 6b несущего тела 6, как схематически показано на фиг. 5с.

Несмотря на то, что со ссылками на первый вариант было описано только несущее тело 6 с плоской поверхностью подготовки топлива, возможны и другие конфигурации, в частности, поверхность 6а подготовки топлива также может иметь изогнутую форму, например, за счет закругления внешней стороны, например, цилиндрического или сужающегося несущего тела, или за счет закругления внутренней стороны полого цилиндрического или полого конического несущего тела.

Как схематически показано, например, на фиг. 3а-3l, структура 11 поверхности может быть периодически повторяющейся структурой или может быть, например, нерегулярной структурой. Профиль структуры 11 поверхности в этом случае может иметь разные формы.

Структура 11 поверхности может быть сформирована, в частности, способами обработки резанием, обработки давлением, или способами формования первичной обработкой.

Благодаря описанной структуре 11 поверхности возникает возможность улучшить подготовку топлива в случае обогревательных устройств, работающих на жидком топливе, что, в свою очередь, ведет к более стабильной работе и, следовательно, к увеличению срока службы испарительной горелки. Во время подготовки топлива улучшается теплоперенос в жидкое топливо, благодаря чему можно реализовать улучшенное управление нагреванием и испарением топлива и предотвратить произвольное чередование пузырькового кипения и пленочного кипения. Кроме того, таким образом можно уменьшить время запаздывания при подготовке топлива, благодаря чему сокращается образование отложений.

Когда структура 11 сформирована на поверхности 6а подготовки топлива, улучшается смачиваемость и связанное с ней распределение топлива. Кроме того, увеличивается количество центров зародышеобразования для требуемого пузырькового кипения, поэтому нежелательное пленочное кипение можно предотвращать более надежно. В комбинации с отдельным элементом 10 испарителя улучшается тепловое и механическое соединение между несущим телом 6 и элементом 10 испарителя и в контексте процесса сборки появляется возможность надежной компенсации даже относительно больших флуктуация допусков.

ВТОРОЙ ВАРИАНТ

Ниже следует описание второго варианта испарительной горелки 101 со ссылками на фиг. 6 и 7. Испарительная горелка 101 по второму варианту отличается от испарительной горелки 1 по первому варианту только конфигурацией несущего тела и испарительного элемента, факультативно расположенного на нем, поэтому ниже для обозначения соответствующих компонентов будут использоваться те же ссылочные позиции и повторное описание таких компонентов опускается.

В испарительной горелке 101 по второму варианту изобретения несущее тело 106 в отличие от несущего тела 6 в форме кожуха расположено в камере 3 сгорания.

Несмотря на то, что на схематической иллюстрации несущее тело 106 показано в области камеры 3 сгорания, в которой во время работы испарительной горелки 101 образуется пламя, несущее тело 106 также может быть расположено полностью или частично в области подготовки смеси, в которой происходит смешивания топлива и воздуха для горения для получения топливовоздушной смеси, но во время работы испарительной горелки 101 в этой области реакции не происходит. Несмотря на то, что в отношении вариантов упоминалось горение с образованием пламени, испарительная горелка может иметь конструкцию, в которой происходит полностью или частично каталитическая реакция топливовоздушной смеси.

Несущее тело 106 по второму варианту проходит в камеру 3 сгорания по существу параллельно продольной оси L испарительной горелки 101 от торцевой стенки 111 камеры 3 сгорания и на расстоянии от боковой стенки 112 камеры 3 сгорания. В варианте, схематически показанном на фиг. 4, несущее тело 106 проходит концентрично с продольной осью L, что в основном является предпочтительным, хотя возможны и варианты, в которых это условие не выполняется.

Несущее тело 106 имеет удлиненную форму с длиной l, которая существенно превышает диаметр несущего тела 106. Длина l предпочтительно по меньшей мере в 1,5 раза превышает диаметр d, предпочтительно по меньшей мере в 2 раза. В показанном варианте несущее тело 106 образовано сплошным цилиндрическим телом. Однако возможны и другие конфигурации, например, несущее тело может сужаться или расширяться к одному из концов.

Несущее тело 106 имеет поверхность 106а подготовки топлива, которая во втором варианте образована по существу цилиндрической внешней периферийной поверхностью несущего тела 106. Хотя на фиг. 6 и 7 показан вариант, в котором вся внешняя периферийная поверхность выполнена в форме поверхности 106а подготовки топлива, эта поверхность 106а подготовки топлива может занимать только часть внешней периферийной поверхности несущего тела 106.

В варианте, схематически показанном на фиг. 6 и 7, поверхность 106а подготовки топлива покрыта элементом 110 испарителя, состоящего из пористого абсорбирующего материала. Элемент 110 испарителя может быть в свою очередь изготовлен из металлического нетканого материала, ткани из металлических нитей, спеченного металла и/или спеченной керамики. Элемент 110 испарителя в этом случае может быть однослойным или многослойным, как и в первом варианте.

Во втором варианте элемент 110 испарителя имеет по существу форму полого цилиндра и опирается внутренней поверхностью на поверхность 106а подготовки топлива несущего тела 106. Во втором варианте элемент 110 испарителя также может быть прижат к несущему телу 106 так, чтобы элемент 110 испарителя подвергся пластической деформации, как было описано со ссылками на первый вариант. Это можно реализовать с помощью прессования, натягивания или спеканием, сваркой и пр.

В случае испарительной горелки 101 линия 4 подачи топлива открывается на торцевой стороне 111 так, чтобы жидкое топливо подавалось на поверхность 106а подготовки топлива несущего тела 106 и на элемент 110 испарителя. Во время работы испарительной горелки 101 подаваемый воздух для горения течет вокруг несущего тела 106 и в это время поданный воздух для горения смешивается с испаряющимся топливом для образования топливовоздушной смеси. Воздух для горения может подаваться предпочтительно с тангенциальным компонентом направления или в форме вихря для улучшения потока вокруг несущего тела 106.

Во втором варианте структура 11 поверхности со множеством углублений и выступов сформирована на поверхности 106а подготовки топлива, и такая структура может быть такой же, какая была описана для первого варианта. В частности, структура 11 поверхности в сечении может иметь форму, схематически показанную на фиг. 3а-3l.

Конфигурация поверхности 106а подготовки топлива со структурой 11 поверхности во втором варианте дает те же преимущества, которые был описаны в отношении первого варианта.

Несмотря на то, что со ссылками на фиг. 6 и 7 был описан иллюстративный вариант, в котором на поверхности 106а подготовки топлива расположен элемент 110 испарителя, во втором варианте поверхность 106а подготовки топлива может быть сформирована открытой в направлении камеры 3 сгорания и сама может служить испарительной поверхностью без отдельного элемента 110 испарителя.

Во время работы испарительной горелки 101 по второму варианту подаваемое жидкое топливо выходит из линии 4 подачи топлива на лицевой стороне и смачивает поверхность 106а подготовки топлива. Благодаря большой осевой протяженности несущего тела 106 и поверхности 106а подготовки топлива происходит хорошее смешивание топлива с воздухом для горения для образования топливовоздушной смеси, даже при разных уровнях тепловой мощности испарительной горелки 101, то есть при разных скоростях подачи топлива и разных скоростях подачи воздуха для горения.

В этом варианте несущее тело 106 одновременно служит для передачи тепловой энергии, необходимой для процесса испарения, за счет теплопроводности из горячей области камеры 3 сгорания, в которой во время работы образуется пламя. Поверхность 106а подготовки топлива служит нагревающей поверхностью, которая способствует испарению жидкого топлива.

МОДИФИКАЦИЯ

На фиг. 8 схематически показана модификация второго варианта. В этой модификации второго варианта несущее тело 106 выполнено в форме не сплошного компонента, а в форме полого тела с внутренней полостью. Поэтому несущее тело 106 согласно модификации второго варианта имеет не только поверхность 106а подготовки топлива, обращенную к камере 3 сгорания, но и заднюю сторону 106b, обращенную от этой поверхности подготовки топлива. Задняя сторона 106b в этой модификации в данном случае образована внутренней периферийной поверхностью по существу полого цилиндрического несущего тела 106.

Как и в первом варианте и его модификациях, в модификации второго варианта описанная структура 11 поверхности также может применяться только на поверхности 106а подготовки топлива, только на задней стороне 106b, или на поверхности 106а подготовки топлива и обращенной от нее задней стороне 106b, как схематически показано на фиг. 8.

Модификации первого варианта, описанные выше, в каждом случае применимы и ко второму варианту.

ДРУГИЕ МОДИФИКАЦИИ

На фиг. 9 схематически показана другая модификация испарительной горелки, показанной на фиг. 6 и 7. Эта другая модификация отличается от вышеописанного второго варианта просто тем, что несущее тело 106 на своем свободном конце имеет дополнительную крышку 71. Поскольку другие компоненты не отличаются от вышеописанного второго варианта, для этой другой модификации применяются те же ссылочные позиции, что и для второго варианта, и во избежание повторов описание всей конструкции испарительной горелки 101 опущено.

Крышка 71 расположена на свободном конце несущего тела 106 так, чтобы жидкое топливо и избыток паров топлива не могли проходить в осевом направлении через торец несущего тела 106, а были вынуждены выходить их элемента 110 испарителя в радиальном направлении. Как схематически показано на фиг. 9, на свободном торце несущего тела 106 установлена крышка 71, которая выступает в радиальном направлении от внешней периферии остальной части несущего тела 106 и которая закрывает свободный торец элемента 110 испарителя. Крышка 71 выполнена из по меньшей мере по существу непроницаемого материала, чтобы жидкое топливо и пары топлива не могли пройти сквозь крышку 71. Крышка 71 предпочтительно может быть изготовлена из металла, в частности жаростойкой высококачественной стали. Крышка 71 может иметь форму, например, отельного закрывающего диска, съемно или несъемно прикрепленного к торцевой стороне несущего тела 106. В другой конфигурации, крышка 71 может, например, быть изготовлена заодно с несущим телом 106 из того же материала.

Крышка 71 предназначена для предотвращения, в частности, чрезмерного вытекания топлива или паров топлива из элемента 110 испарителя через свободный конец несущего тела 106. Когда несущее тело 106 расположено в области подготовки смеси, в которой не происходит реакции топливовоздушной смеси, это позволяет подавать топливо по меньшей мере по существу полностью в область подготовки смеси для образования топливовоздушной смеси. Кроме того, предотвращается вредное влияние проникновения пламени из камеры сгорания.

Несмотря на то, что на фиг. 9 просто схематически показано положение описанной крышки 71 относительно по существу сплошного несущего тела 106, крышка 71 такого типа также может быть дополнительно установлена в первой модификации второго варианта, показанной на фиг. 8. В этом случае крышка 71 предпочтительно имеет по существу кольцевую форму с центральным отверстием, диаметр которого, в частности, может соответствовать диаметру внутренней полости несущего тела 106.

На фиг. 10а-10i схематически показаны различные другие модификации крышки 71. Эти другие модификации крышки 71 также могут применяться и для по существу сплошного несущего тела 106 и для несущего тела 106 с внутренней полостью.

В других модификациях крышки 71, показанных на фиг. 10а-10i, крышка 71 выступает в радиальном направлении в каждом случае за внешнюю периферию элемента 110 испарителя и создает по меньшей мере по существу острую разделяющую кромку для потока, текущего вдоль внешней периферии несущего тела 106 и элемента 110 испарителя. Как схематически показано на фиг. 10а, та область крышки 71, которая выступает в радиальном направлении, проходит под углом α к плоскости, которая проходит перпендикулярно продольной оси L. В зависимости от требуемого направления потока угол α может иметь величину от 0° до 90°.

В модификации, схематически показанной на фиг. 10а, та область крышки 71, которая выступает в радиальном направлении, проходит, например, под углом α в диапазоне 35°-45° так, что газы, текущие вдоль внешней периферии элемента 110 испарителя, отклоняются радиально наружу относительно интенсивно. Кроме того, в такой модификации выступающая область имеет форму губы, сужающейся в радиальном направлении и которая выступает и в радиальном направлении, и в осевом направлении. Выступающая область в этом случае немного наклонена в направлении основного потока относительно остальной части крышки 71.

В модификации, схематически показанной на фиг. 10b, та область крышки 71, которая выступает в радиальном направлении, проходит под значительно большим углом α, составляющим от 160° до 170° так, что газы, текущие вдоль внешней периферии элемента 110 испарителя, подвергаются значительно менее выраженному радиальному отклонению.

В модификации, схематически показанной на фиг. 10с, та область крышки, которая выступает в радиальном направлении, проходит, например, под углом α от прибл. 40° до 50°. Кроме того, в такой модификации выступающая область крышки 71 также наклонена или скошена на стороне, обращенной от элемента 110 испарителя для целенаправленного влияния на отделение потока.

В модификациях, схематически показанных на фиг. 10d и 10e, крышка 71 в каждом случае имеет более клиновидное сечение так, что выступающая область крышки 71, в отличие от модификаций по фиг. 10а и 10b, не наклонена относительно остальной части крышки 71. Как следует из сравнения модификаций по фиг. 10а и 10b и модификаций по фиг. 10d, 10e и 10i, угол клина радиально выступающей области крышки 71 можно задавать целенаправленно.

В модификации, схематически показанной на фиг. 10f, крышка 71 имеет по существу форму кольцевого диска, установленного на торце несущего тела 106 так, чтобы выступающая область крышки выступала вбок под углом α, приблизительно равным 0°.

В модификации, схематически показанной на фиг. 10g, в несущем теле 106 имеется внутренняя полость, выполненная так, чтобы открываться в направлении камеры 3 сгорания. В этом случае газы из камеры 3 сгорания могут, например, затекать внутрь несущего тела 106. Эти дополнительные признаки могут также применяться и в других модификациях.

На фиг. 10h показан пример структуры внешней периферийной поверхности несущего тела 106. В модификации по фиг. 10h крышка 71, кроме того, опирается областью, расположенной радиально внутри, непосредственно на торец элемента 110 испарителя и проходит под углом α, равным приблизительно 0°. Наоборот, область крышки 71, расположенная дальше наружу проходит под относительно большим углом α так, чтобы сформировать выступающую радиально сужающуюся губу. Кроме того, в области элемента 110 испарителя, расположенной радиально снаружи, крышка 71 не опирается непосредственно на элемент 110 испарителя. Эти дополнительные признаки модификации по фиг. 10h, кроме того, могут применяться и в других модификациях.

В модификации, схематически показанной на фиг. 10i, крышка 71 имеет форму пробки, которая вставлена центральным выступающим пальцем в углубление в торце несущего тела 106. Эти дополнительные признаки в каждом случае также могут применяться и в других модификациях.

Хотя структура 1 внешней периферийной поверхности несущего тела 106 была показана только на фиг. 10h, она также предпочтительно может быть выполнена на других модификациях по фиг. 10а-10g и 10i. Конфигурация крышки 71 с отделяющей кромкой, описанной выше, дает дополнительное преимущество, заключающееся в том, что поток в камере 3 сгорания стабилизируется еще более эффективно. Помимо прочего, таким образом имеется возможность предотвратить возникновение пульсаций в камере 3 сгорания. Кроме того, можно эффективно предотвращать возникновение обратных вспышек пламени в передней области камеры 3 сгорания, в частности, в ситуации, когда камера 3 сгорания имеет область подготовки смеси, в которой во время работы не должно возникать пламя.

Хотя выше были описаны конкретные конфигурации несущего тела 6, 106 со ссылками на описанные варианты, возможны и другие варианты. В частности, несущее тело также может быть образовано полым телом, внутренняя сторона которого обращена к камере 3 сгорания и имеет форму поверхности подготовки топлива так, что внутренняя сторона несущего тела, например, одновременно образует внешнюю стенку камеры 3 сгорания или частично образует область подготовки смеси камеры сгорания. В такой конфигурации также возможны различные модификации, описанные выше.

1. Испарительная горелка (1, 101) для мобильного обогревательного устройства, содержащая:

камеру (3) сгорания,

линию (4) подачи топлива для подачи жидкого топлива, и

испаритель для испарения поданного топлива,

в которой испаритель имеет несущее тело (6, 106), изготовленное из непористого материала и имеющее поверхность (6а, 106а) подготовки топлива, обращенную к камере (3) сгорания и контактирующую с жидким топливом,

в которой на поверхности (6а, 106а) подготовки топлива и/или на задней стороне (6b, 106b), обращенной от поверхности подготовки топлива несущего тела (6, 106), сформирована структура (11) поверхности с множеством углублений (11а) и выступов (11b).

2. Горелка по п. 1, в которой структура (11) поверхности сформирована на поверхности (6а, 106а) подготовки топлива.

3. Горелка по п. 1 или 2, в которой поверхность (6а, 106а) подготовки топлива открыта в направлении камеры (3) сгорания.

4. Горелка по п. 1 или 2, в которой элемент (10, 110) испарителя, состоящий из пористого абсорбирующего материала, расположен на поверхности (6а,