Техническое моющее средство и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к техническому моющему средству (ТМС) и способу его изготовления. Описано моющее средство, представляющее собой концентрат, содержащий поверхностно-активное неионогенное вещество, представляющее собой оксиэтилированные моноалкилфенолы на основе триммеров пропилена, моноэтаноламин, трибутилфосфат и воду, при следующем содержании компонентов (в мас.%): оксиэтилированные моноалкилфенолы 67±5; моноэтаноламин 9±0,5; трибутилфосфат 15±1,0; вода остальное до 100%. Предпочтительно, в качестве поверхностно-активного неионогенного вещества - оксиэтилированных моноалкилфенолов на основе триммеров пропилена оно содержит Неонол АФ9-10, в качестве трибутилфосфата оно содержит трибутиловый эфир фосфорной кислоты и дополнительно концентрат содержит пеногаситель полидиметилсилоксан (в мас.%): 0,1-1,0. Технический результат - расширение арсенала технических средств, создание технического моющего средства, обладающего высокой моющей способностью, умеренным пенообразованием, а также антикоррозионными свойствами. 2 н. и 9 з.п. ф-лы, 2 табл., 5 пр.

Реферат

Заявляемая группа изобретений относится к составу и технологии изготовления технических моющих средств, представляющих собой смеси неионогенных соединений, а именно к изготовлению жидкого концентрата ТМС технического моющего средства (ТМС), которое может быть использовано для очистки металлических поверхностей от масляных, грязевых и жировых загрязнений, например, перед операциями фосфатирования и нанесения лакокрасочных покрытий. Предлагаемое моющее средство и способ его изготовления могут быть использованы в автомобильной, машиностроительной и других отраслях промышленности.

Известен состав для очистки металлических поверхностей от загрязнений, содержащий кальцинированную соду, ПАВ и активизирующие добавки, отличающийся тем, что в качестве ПАВ содержит калиевую или натриевую соль диалкилфенилполиэтиленгликолевого эфира фосфорной кислоты, и/или алкилбензолсульфонат натрия, и/или калиевую или натриевую соль стеариновой кислоты, и/или талловое мыло, и/или оксиэтилированный моноалкилфенол, и/или оксиэтилированный жирный спирт фракции C10-C16, и/или калиевую или натриевую соль изононилфенилполиэтиленгликолевого эфира серной кислоты. В качестве активизирующей добавки состав содержит сульфат натрия в количестве 0-12,5 мас. %.; в качестве активизирующей добавки содержит триполифосфат в количестве 0-55,0 мас. %.; в качестве активизирующей добавки содержит моноэтаноламин в количестве 0-1,0 мас. %.; в качестве активизирующей добавки содержит метасиликат натрия в количестве 0-29,0 мас. %; в качестве активизирующей добавки содержит октиловый спирт в количестве 0-4,0 мас. % [RU 2002125427].

Известна моющая композиция для очистки металлической поверхности, содержащая, мас. %: натрий фосфорнокислый трехзамещенный 8-11, натрий фосфорнокислый двухзамещенный 18-22, тетраборнокислый натрий 8-10, полигликолевый эфир жирных синтетический спиртов (синтанол) 1-3, водный 3,5-5%-ный раствор солей алкилфосфорных кислот (синтаф) 0,01-3,5, соединений из ряда: оксиэтилированный монононилфенол на основе тримеров пропилена, моноэтаноламиновая соль 2-этилового эфира алкилфосфорной кислоты, ацеталь алкилфенилполиоксиэтиленгликоля не более 6, кальцинированная сода до 100. Композиция обладает низким пенообразованием и хорошей моющей способностью, но ее недостатком является низкая смачивающая способность и высокая температура обработки [RU 2155799].

Наиболее близким техническим решением в части технического моющего средства является средство, содержащее, мас. %: кальцинированная сода 29-45, триполифосфат натрия 15-52, тринатрийфосфат 15-25, оксиэтилированный моноалкилфенол на основе тримеров пропилена, содержащий в молекуле 12 моль окиси этилена (неонол АФ 9-12) 3-4 и оксиэтилированный моноалкилфенол на основе тримеров пропилена, содержащий в молекуле 6 моль окиси этилена (неонол АФ 9-6) 3-4 [RU 2041927, прототип].

Наиболее близким техническим решением в части способа является способ изготовления технического моющего средства путем многостадийного смешения компонентов. В емкость загружают жидкие компоненты технического моющего средства трибутилфосфат и моноэтаноламин, туда же подают поверхностно-активное вещество синтамид-5 и с помощью роторного насоса погружного типа производят растворение-смешивание в режиме: скорость вращения ротора насоса - 350 об/мин, температура - комнатная, время вращения - 2,5 ч. Полученную смесь перекачивают в смеситель, снабженный якорной или рамной мешалкой, и производят окончательное перемешивание всех компонентов моющего средства в режиме: число оборотов мешалки смесителя - 35 об/мин, температура - 75°C, время вращения - 2,5 ч до получения однородной по всему объему смеси. Готовую смесь сливают в тару. Таким образом, сначала производят растворение поверхностно-активного вещества смешиванием его в режиме: скорость вращения ротора насоса 350-450 об/мин, температура - комнатная, время вращения 1,5-2,5 ч с жидкими компонентами моющего средства, после чего производят окончательное смешивание всех компонентов в режиме: число оборотов мешалки смесителя 35-45 об/мин, температура 65-75°C, время вращения 1,5-2,5 ч [RU 2146281, прототип].

Недостатками известных средств и способов является низкая стабильность - сравнительно быстрое частичное разложение и осмоление готового продукта при его хранении, а также узость функциональных возможностей, поскольку они не обладают достаточной эффективностью при очистке загрязнений нефти и нефтесоставляющих при малых концентрациях моющего средства., большое количество компонентов средства, не достаточно высокая моющая и смачивающая способности, значительное пенообразование, слабые антикоррозионные свойства, возможность формирования нежелательного гелеобразующего остатка, а также длительность и высокий расход энергии при изготовлении средства, и, в конечном итоге, снижение производительности технологического оборудования. Использование ПАВ высокой концентрации ограничено выпадением при хранении мезофазы хлопьевидной или пластинчатой консистенции.

Технической проблемой для разрешения с помощью настоящей группы изобретений, связанных единым изобретательским замыслом, является создание эффективного технического моющего средства с расширенными функциональными возможностями для быстрой очистки сложно- и высокозагрязненных поверхностей и способа его изготовления, а также расширение арсенала технических моющих средств и способов изготовления.

Технический результат, обеспечивающий разрешение технической проблемы, при использовании настоящей группы изобретений состоит в получении более однородной структуры моющего средства с повышенной стабильностью по выпадению мезофазы, с расширенными функциональными возможностями в отношении загрязнений нефти и нефтесоставляющих, а также смесей загрязнителей из группы: солидол, ланолин, эмульгатор, масло подсолнечное, кислота олеиновая, сокращении номенклатуры компонентов средства, которое одновременно обладает высокой моющей и смачивающей способностью при низкотемпературной обработке и умеренным (невысоким) пенообразованием, а также антикоррозионными свойствами, и не создает гелеобразного остатка, способ реализуется несложным оборудованием с минимальными затратами энергии.

Сущность изобретения в части технического моющего средства состоит в том, что оно представляет собой концентрат, содержащий поверхностно-активное неионогенное вещество, представляющее собой оксиэтилированные моноалкилфенолы на основе триммеров пропилена, моноэтаноламин, трибутилфосфат и воду, при следующем содержании компонентов (в мас.%):

| оксиэтилированные моноалкилфенолы | 67±5 |

| моноэтаноламин | 9±0,5 |

| трибутилфосфат | 15±1,0 |

| вода | остальное до 100% |

Предпочтительно, в качестве поверхностно-активного неионогенного вещества - оксиэтилированных моноалкилфенолов на основе триммеров пропилена - оно содержит Неонол АФ9-10.

Предпочтительно, в качестве трибутилфосфата оно содержит трибутиловый эфир фосфорной кислоты.

Предпочтительно, концентрат выполнен с возможностью разбавления до рабочей концентрации в виде 2%-ного водного раствора.

Предпочтительно, концентрат дополнительно содержит пеногаситель полидиметилсилоксан (в мас.%): 0,1-1,0.

Сущность изобретения в части способа изготовления вышеописанного средства заключается в выполнении смешения исходных компонентов для чего последовательно вводят в смесь компоненты концентрата ТМС при следующем их содержании (в мас.%): поверхностно-активное неионогенное вещество, представляющее собой оксиэтилированные моноалкилфенолы на основе триммеров пропилена 67±5; затем - моноэтаноламин 9±0,5, а после них - трибутилфосфат 15±1,0, вода остальное до 100%, осуществляемом после предварительного нагрева до 40-45°C в аппарате-смесителе при скорости вращения мешалки 350-450 об/мин в течение 1,0-1,5 час и температуре 50-60°C до образования концентрата ТМС в виде однородной смеси без осадка и запаха, после чего контролируют качественные показатели полученного концентрата ТМС и его рабочего 2%-го водного раствора и считают его пригодным для использования при подтверждении нахождения всех качественных показателей в допустимых пределах.

Предпочтительно, до введения воды в концентрат добавляют пеногаситель полидиметилсилоксан (в мас.%): 0,1-1,0.

Предпочтительно, смешивание производят в эмалированном аппарате-смесителе с помощью якорной мешалки.

Предпочтительно, смешивание производят в эмалированном аппарате-смесителе с помощью рамной мешалки.

Предпочтительно, концентрат разбавляют водой до рабочей концентрации 2%.

Предпочтительно, контролируют следующие показатели полученного концентрата ТМС и его рабочего 2%-ного водного раствора:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка;

- моющая способность 2%-ного раствора составляет 96-98%;

- кислотность 2%-ного раствора составляет pH=10,0-10,5.

Концентрат технического моющего средства (далее - техническое моющее средство - ТМС) содержит поверхностно-активное неионогенное вещество, представляющее собой оксиэтилированные моноалкилфенолы на основе триммеров пропилена, моноэтаноламин, трибутилфосфат и воду, при следующем содержании компонентов (в мас.%): оксиэтилированные моноалкилфенолы, например Неонол АФ9-10, где 10 - усредненное число молей окиси этилена, присоединенное к молю алкилфенола 67, моноэтаноламин 9, трибутилфосфат 15, вода остальное до 100%. В предпочтительных случаях реализации ТМС дополнительно содержит полидиметилселоксан (ПДМС-200) 0,1-1,0.

Состав и содержание компонентов обусловлены их свойствами.

Оксиэтилированные моноалкилфенолы представляют собой техническую смесь изомеров оксиэтилированных алкилфенолов на основе тримеров пропилена, с более высокой биологической разлагаемостью. Алкильный радикал в нем более чем на 92 мас.% находится в пара-положении по отношению к гидроксильной группе фенола, что способствует повышению биоразлагаемости.

В качестве поверхностно-активного неионогенного вещества (оксиэтилированные моноалкилфенолы) содержащий компонент с производственным названием Неонол АФ9-10, где 10 - усредненное число молей окиси этилена, присоединенное к молю алкилфенола. Пример структурной формулы:

Неонол АФ9-10 относится к водорастворимым НПАВ, но он растворяется и в некоторых органических растворителях, в том числе и в нефти. При смешивании с холодной водой образует трудно растворимые гели, которые исчезают при нагревании смеси выше 50°C при перемешивании. Технология производства Неонолов, и, следовательно, и предлагаемого моющего средства, может быть отнесена к практически безотходной технологии. Цена 100-120 руб/кг.

Моноэтаноламин (2-аминоэтанол, тривиальное название коламин). Пример структурной формулы: (HO-CH2CH2-NH2).

Моноэтаноламин получают взаимодействием аммиака или водного раствора аммиака с окисью этилена. Смешивается с водой, обладает сильными щелочными свойствами. Цена в среднем 90 руб/кг.

Трибутилфосфат представляет собой трибутиловый эфир фосфорной кислоты, ТБФ. Смешивается с большинством органических растворителей, ограниченно растворим в воде (39 г/л при 19°C); растворимость в воде трибутилфосфата при 25°C 70 г/л.

Трибутилфосфат сравнительно устойчив к гидролизу, действию окислителей, оснований и большинства кислот. Пример структурной формулы

Трибутилфосфат-экстрагент в предлагаемом ТМС дополнительно обладает свойствами разделения редкоземельных элементов (РЗЭ) и трансурановых элементов, извлечения металлов из отработанного ядерного горючего, концентрирования следовых количеств металлов (Аи, Fe, Се, Sc, U, трансурановых элементов). Цена в среднем 280 руб/кг.

Полидиметилсилоксан - пеногаситель Е 900 - силиконовая жидкость с низким поверхностным натяжением, представляющая собой линейный полимер диметилсилоксана.

Техническое моющее средство получают в виде концентрата ТМС путем смешения исходных компонентов, для чего последовательно вводят в смесь компоненты при следующем их содержании (в мас.%): оксиэтилированные моноалкилфенолы 67±; затем моноэтаноламин 9±, а после них трибутилфосфат 15±, вода остальное до 100%, осуществляемом после предварительного нагрева до 40-45°C в обогреваемом аппарате-смесителе при скорости вращения мешалки 350-450 об/мин и температуре 50-60°C в течение 1,0-1,5 час до образования концентрата ТМС в виде однородной смеси без гелеобразного осадка и без запаха. Предпочтительно, перед смешением вводят полидиметилсилоксан (ПДМС-200), используемый в пищевой промышленности в качестве добавки E 900, в количестве 0,1-1,0. Смешивание производят с помощью якорной или рамной мешалки.

После этого контролируют качественные показатели полученного концентрата ТМС и его рабочего 2%-ного водного раствора и считают его пригодным для использования.

При этом контролируют следующие показатели полученного концентрата ТМС и его рабочего 2%-ного водного раствора:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка. При низких температурах возможно легкая опалесценция;

- моющая способность 2%-ного раствора составляет 96-98%;

- начальная высота столба пены Н0=600-800 мм, высота столба пены через 5 минут Н5=600-800 мм, пеноустойчивость Н5/Н0=0,98-0,99;

- антикоррозионные свойства 2%-ного раствора - подтверждены (проверка капельным методом);

- кислотность 2%-ного раствора составляет рН=10,0-10,5.

Полученный концентрат или часть концентрата ТМС разбавляют до рабочей концентрации 2% и разливаются в тару.

Примеры №№1-5 приготовления ТМС приведены ниже.

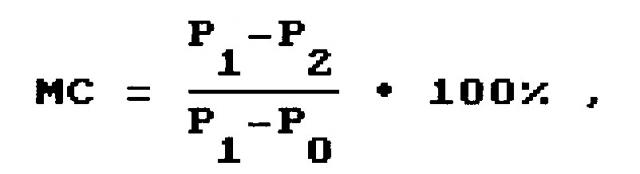

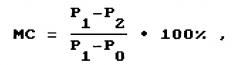

Во всех примерах оценку моющей способности и пенообразования предлагаемого ТМС осуществляли на образцах - подложках (металлических стальных), подготовленных следующим образом: сначала подложку очищали моющим раствором, затем промывали водой, после чего обезжиривали этиловым спиртом и сушили в сушильном шкафу. Далее на подложку с помощью шпателя с обеих сторон наносили консервационную смазку. Испытуемый моющий 2%-ный раствор ТМС заливали в стакан для мойки детали и нагревали до заданной температуры. После этого подложку закрепляли на оси двигателя, опускали в стакан с моющим раствором и вращали в течение 20 минут (скорость вращения двигателя составляла 96 об/мин). По истечении указанного времени подложку извлекали из моющего раствора, ополаскивали водой и сушили при комнатной температуре. Моющую способность (МС) определяли по формуле:

где:

P1 - масса подложки с нанесенным загрязнением, г;

P2 - масса подложки после мойки, г;

Р0 - масса исходной подложки, г.

Пенообразующую способность предлагаемого ТМС во всех примерах оценивали с помощью прибора РТ-1 (размельчителя тканей). Моющий раствор 2%-ный раствор концентрата ТМС помещали в стакан прибора, включали двигатель на 30 сек при скорости вращения ротора 4000 об/мин и определяли высоту столба пены (мм). Измеряли пенообразующую способность на 2%-ном растворе в объеме 200 см3 жидкости. Пенообразующую способность определяли при 20°C. Пена образуется в результате интенсивного перемешивания раствора и находящегося над ним воздуха. Пена способствует удержанию смытых загрязнений в растворе и препятствует обратному осаждению загрязнений на поверхность, с которой была удалена. Однако избыток пены потребовал бы дополнительной промывки обрабатываемой поверхности.

Пенообразующая способность раствора - количество пены, выражаемое ее объемом (см3) или высотой столба (м), которое образуется из заданного постоянного объема пенообразующего раствора при соблюдении стандартных условий пенообразования в течение постоянного времени.

Результаты испытаний пенообразующей способности приведены в табл. 1.

Антикоррозионные свойства во всех примерах проверялись для 2% раствора ТМС капельным методом. Использован аппарат для определения антикоррозионных свойств смазочных масел по методике, описанной в ГОСТ 19199-73.

С учетом реальных неизбежных производственных погрешностей измерений массы и объема для проведения проверок компоненты концентрата ТМС смешивались (в мас.%):

| оксиэтилированные моноалкилфенолы | 67±5 |

| моноэтаноламин | 9±0,5 |

| трибутилфосфат | 15±1,0 |

| полидиметилсилоксан | 0,1-1,0 |

| вода | остальное до 100% |

Кислотность 2%-ного раствора ТМС оценивалась обычным образом.

Внешний вид и наличие запаха концентрата ТМС и 2%-ного раствора ТМС во всех примерах оценивались визуально и органолептически.

Пример 1. Производилось смешение исходных компонентов, для чего последовательно вводили в смесь компоненты при следующем их содержании (в мас.%): оксиэтилированные моноалкилфенолы (Неонол АФ9-10, где 10 - усредненное число молей окиси этилена, присоединенное к молю алкилфенола) 63; затем - моноэтаноламин 9,5, а после них - трибутилфосфат 15,5, вода остальное до 100% (без пеногасителя), осуществляемом после предварительного нагрева до 40°C в аппарате-смесителе при скорости вращения мешалки 400 об/мин и температуре 55°C в течение 1,5 час до образования концентрата ТМС в виде однородной смеси без осадка и запаха.

Полученная по данному примеру ТМС показала следующие характеристики:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка;

- моющая способность 2%-ного раствора составила 96,83%;

- пенообразующая способность 2%-ного раствора составила Н0=800 мм;

- антикоррозионные свойства 2%-ного раствора - подтверждены;

- кислотность 2%-ного раствора составила рН=10,1.

Пример 2. Производилось смешение исходных компонентов, для чего последовательно вводили в смесь компоненты при следующем их содержании (в мас.%): оксиэтилированные моноалкилфенолы (Неонол АФ9-10) 66; затем - моноэтаноламин 9,2, а после них - трибутилфосфат 15,2, полидиметилсилоксан (ПДМС-200) 0,1; вода остальное до 100%, осуществляемом после предварительного нагрева до 45°C в аппарате-смесителе при скорости вращения мешалки 350 об/мин и температуре 50°C в течение 1,0 час до образования концентрата ТМС в виде однородной смеси без осадка и запаха.

Полученная по данному примеру ТМС показала следующие характеристики:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка;

- моющая способность 2%-ного раствора составила 97,54%;

- пенообразующая способность 2%-ного раствора составила Н0=560 мм;

- антикоррозионные свойства 2%-ного раствора - подтверждены;

- кислотность 2%-ного раствора составила рН=10,2.

Пример 3. Производилось смешение исходных компонентов, для чего последовательно вводили в смесь компоненты при следующем их содержании (в мас.%): оксиэтилированные моноалкилфенолы (Неонол АФ9-10) 67; затем - моноэтаноламин 9, а после них - трибутилфосфат 15, полидиметилсилоксан (ПДМС-200) 0.5; вода остальное до 100%, осуществляемом после предварительного нагрева до 40°C в аппарате-смесителе при скорости вращения мешалки 450 об/мин и температуре 60°C в течение 1,0 час до образования концентрата ТМС в виде однородной смеси без осадка и запаха.

Полученная по данному примеру ТМС показала следующие характеристики:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка.

- моющая способность 2%-ного раствора составила 96,74%;

- пенообразующая способность 2%-ного раствора составила Н0=600 мм;

- антикоррозионные свойства 2%-ного раствора - подтверждены;

- кислотность 2%-ного раствора составила pH=10,3.

Пример 4. Производилось смешение исходных компонентов, для чего последовательно вводили в смесь компоненты при следующем их содержании (в мас.%): оксиэтилированные моноалкилфенолы (Неонол АФ9-10) - 69; затем - моноэтаноламин - 8,5, а после них трибутилфосфат - 14, полидиметилсилоксан (ПДМС-200) - 1,0, вода остальное до 100%, осуществляемом после предварительного нагрева до 45°C в аппарате-смесителе при скорости вращения мешалки 350 об/мин и температуре 55°C в течение 1,5 час до образования концентрата ТМС в виде однородной смеси без осадка и запаха.

Полученная по данному примеру ТМС показала следующие характеристики:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка.

- моющая способность 2%-ного раствора составила 97,09%;

- пенообразующая способность 2%-ного раствора составила Н0=600 мм;

- антикоррозионные свойства 2%-ного раствора - подтверждены;

- кислотность 2%-ного раствора составила pH=10,1.

Пример 5. Производилось смешение исходных компонентов, для чего последовательно вводили в смесь компоненты при следующем их содержании (в мас.%): оксиэтилированные моноалкилфенолы (Неонол АФ9-10) - 72; затем - моноэтаноламин - 8,5, трибутилфосфат - 14,5, полидиметилселоксан (ПДМС-200) - 0,1, вода до 100%, осуществляемом после предварительного нагрева до 45°C в аппарате-смесителе при скорости вращения мешалки 350 об/мин и температуре 55°C в течение 1,5 час до образования концентрата в виде однородной смеси без осадка и запаха.

Полученная по данному примеру ТМС показала следующие характеристики:

- внешний вид концентрата и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка.

- моющая способность 2%-ного раствора составила 97,09%;

- пенообразующая способность 2%-ного раствора составила Н0=600 мм;

- антикоррозионные свойства 2%-ного раствора - подтверждены;

- кислотность 2%-ного раствора составила pH=10,1.

В таблице 2 приведены оптимальные показатели, присущие заявляемой ТМС.

Как следует из таблиц 1 и 2, предлагаемый состав обладает хорошей моющей способностью и дает снижение пены в 1,4 раза, благодаря чему он с успехом может применяться в наиболее производительных моечных машинах струйного типа. Предлагаемое моющее средство сохраняет свою первоначальную структуру без изменения в течение длительного периода времени при хранении в условиях производственных помещений, а также при хранении на складах при пониженных температурах. По этому показателю предлагаемое моющее средство существенно превосходит прототип независимо от концентрации активных веществ в моющем растворе. Предлагаемый состав представляет собой по существу концентрат моющего средства с содержанием воды не более 8,9%. Он обладает хорошими технологическими свойствами, сохраняет физическую стабильность при хранении, легко дозируется дозаторами любого типа. Благодаря выбранному соотношению компонентов ТМС и параметрам способа приготовления формируется физико-химическая структура ТМС, обладающая оптимальными характеристиками, позволяющими разрешить техническую проблему и достигнуть необходимый технический результат.

1. Техническое моющее средство, представляющее собой концентрат, содержащий поверхностно-активное неионогенное вещество, представляющее собой оксиэтилированные моноалкилфенолы на основе триммеров пропилена, моноэтаноламин, трибутилфосфат и воду, при следующем содержании компонентов (в мас.%):

| оксиэтилированные моноалкилфенолы | 67±5 |

| моноэтаноламин | 9±0,5 |

| трибутилфосфат | 15±1,0 |

| вода | остальное до 100% |

2. Средство по п. 1, отличающееся тем, что в качестве поверхностно активного неионогенного вещества - оксиэтилированных моноалкилфенолов на основе триммеров пропилена - оно содержит Неонол АФ9-10.

3. Средство по любому из пп. 1, 2, отличающееся тем, что в качестве трибутилфосфата оно содержит трибутиловый эфир фосфорной кислоты.

4. Средство по любому из пп. 1, 2, отличающееся тем, что концентрат выполнен с возможностью разбавления до рабочей концентрации в виде 2%-ного водного раствора.

5. Средство по любому из пп. 1, 2, отличающееся тем, что концентрат дополнительно содержит пеногаситель полидиметилсилоксан (в мас.%): 0,1-1,0.

6. Способ изготовления средства по любому из пп. 1-5, заключающийся в смешении исходных компонентов, для чего последовательно вводят в смесь компоненты концентрата ТМС при следующем их содержании (в мас.%): поверхностно-активное неионогенное вещество, представляющее собой оксиэтилированные моноалкилфенолы на основе триммеров пропилена 67±5; затем - моноэтаноламин 9±0,5, а после них - трибутилфосфат 15±1,0, вода остальное до 100%, осуществляемом после предварительного нагрева до 40-45°С в аппарате-смесителе при скорости вращения мешалки 350-450 об/мин в течение 1,0-1,5 час и температуре 50-60°С до образования концентрата ТМС в виде однородной смеси без осадка и запаха, после чего контролируют качественные показатели полученного концентрата ТМС и его рабочего 2%-ного водного раствора и считают его пригодным для использования при подтверждении нахождения всех качественных показателей в допустимых пределах.

7. Способ по п. 6, отличающийся тем, что до введения воды в концентрат добавляют пеногаситель полидиметилсилоксан (в мас.%): 0,1-1,0.

8. Способ по любому из пп. 6, 7, отличающийся тем, что смешивание производят в эмалированном аппарате-смесителе с помощью якорной мешалки.

9. Способ по любому из пп. 6, 7, отличающийся тем, что смешивание производят в эмалированном аппарате-смесителе с помощью рамной мешалки.

10. Способ по любому из пп. 6, 7, отличающийся тем, что концентрат разбавляют водой до рабочей концентрации 2%.

11. Способ по п. 10, отличающийся тем, что контролируют следующие показатели полученного концентрата ТМС и его рабочего 2%-ного водного раствора:

- внешний вид концентрата ТМС и 2%-ного раствора - прозрачная однородная жидкость, без запаха, без гелеобразного осадка;

- моющая способность 2%-ного раствора составляет 96-98%;

- кислотность 2%-ного раствора составляет рН=10,0-10,5.