Способ изготовления материала для композиционного термокатода

Иллюстрации

Показать всеИзобретение относится к электронной технике и может быть использовано для получения материала для композиционных термокатодов. Способ включает заполнение пористой матрицы эмиттирующим составом, при этом в качестве пористой матрицы используют ленту карбонильного никеля, а в качестве эмиттирующего состава сплав Sn-Ba, в следующем соотношении компонентов (в мас.%): Ва - 0,1-0,6, Sn - остальное, которые помещают в вакуум, затем нагревают до температуры 400-650°С и этим расплавом заполняют пористую ленту карбонильного никеля, после чего производят охлаждение. Изобретение позволяет упростить процесс изготовления материала, а также повысить долговечность. 2 пр., 1 ил.

Реферат

Изобретение относится к электронной технике и может быть использовано для получения материала для композиционных термокатодов.

Известен способ изготовления термокатода электронного прибора, включающий формирование пористой губки из тугоплавких металлов, введение в поры губки эмиссионно-активного вещества (см. патент РФ №2079922, МПК6 H01J 9/04, H01J 1/28).

Недостатками аналога являются сложность изготовления, неконтролируемость процессов смачивания и несмачивания.

Наиболее близким к заявляемому техническому решению является способ изготовления металлопористого термокатода, включающий заполнение пористой матрицы эмиттирующим составом (см. патент №2172997, МПК7 H01J 1/15, H01J 9/04, опубл. 27.08.2001).

Недостатками прототипа являются сложность процесса изготовления материала, высокая температура процесса, высокая степень окисляемости керна при его изготовлении на воздухе.

Задачей технического решения является упрощение процесса изготовления материала, снижение температуры и степени окисляемости, формирование более низкой работы выхода композиционного материала для термокатода, а также повышение долговечности и снижение себестоимости.

Технический результат достигается тем, что в способе изготовления материала для композиционного термокатода, включающем заполнение пористой матрицы эмиттирующим составом, согласно изобретению, в качестве пористой матрицы используют ленту карбонильного никеля, а в качестве эмиттирующего состава сплав Sn-Ba, в следующем соотношении компонентов (в мас. %): Ва - 0,1-0,6, Sn - остальное, которые помещают в вакуум, затем нагревают до температуры 400-650°С и этим расплавом заполняют пористую ленту карбонильного никеля, после чего производят охлаждение.

Данный способ позволит упростить процесс изготовления материала, снизить температуру, степень окисляемости и работу выхода композиционного материала для термокатода, повысить долговечность и снизить себестоимость.

При содержании Ва меньше 0,1 мас. % получают слабый сегрегационный эффект и снижения работы выхода электрона не происходит, а при содержании Ва больше 0,6 мас. % повышаются температура расплава и степень окисляемости.

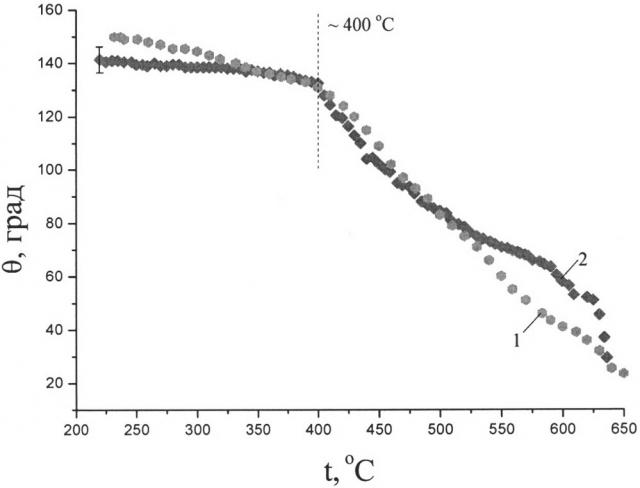

Сущность способа поясняется графиком, на котором представлены кривые политерм углов смачивания карбонильного никеля расплавами Sn-Ba, полученные экспериментально.

Способ изготовления материала для композиционного термокатода осуществляли следующим образом.

Для изготовления материала для композиционного термокатода использовали ленту карбонильного никеля пористостью 30%-40%, которую вместе со сплавом Sn-Ba размещали в высоковакуумной установке. При давлении 10-2 Па и нагреве сплава следующего состава: Ва - 0,1-0,6, Sn - остальное, через капилляр полученный расплав подавали на карбонильную никелевую ленту. При дальнейшем повышении температуры выше порога смачивания от 400°С до 650°С расплавом смачивали и пропитывали пористую ленту карбонильного никеля. Атомы поверхностно-активных добавок Ва за счет поверхностной сегрегации концентрировались на поверхности ленты и формировали более низкую работу выхода электрона из композиционного материала термокатода. Далее композиционный материал охлаждали и использовали для изготовления термокатодов.

Пример 1.

В качестве эксперимента брали состав: Ва - 0.176 мас. % и Sn - остальное, нагревали в вакуумной установке до температуры выше порога смачивания 475°С, т.е. при вышеуказанной температуре угол смачивания составлял меньше 90° (см. кривая 1 на графике) и начинали пропитку пористой карбонильной никелевой ленты, а при температуре 650°С происходило полное смачивание и пропитка пористой ленты карбонильного никеля.

Пример 2.

Брали состав: Ва - 0.458 мас. %, Sn - остальное (см. кривая 2 на графике). Как видно из графика, порог смачивания также наступал при температуре 475°С, а при температуре 650°С происходило полное смачивание и пропитка пористой ленты карбонильного никеля.

Использование предлагаемого способа изготовления материала для композиционного термокатода позволит по сравнению с прототипом упростить технологию изготовления материала, снизить температуру, степень окисляемости и работу выхода композиционного материала, а также повысить долговечность и снизить себестоимость.

Способ изготовления материала для композиционного термокатода, включающий заполнение пористой матрицы эмиттирующим составом, отличающийся тем, что в качестве пористой матрицы используют ленту карбонильного никеля, а в качестве эмиттирующего состава сплав Sn-Ba, в следующем соотношении компонентов (в мас.%): Ва - 0,1-0,6, Sn - остальное, которые помещают в вакуум, затем нагревают до температуры 400-650°C и этим расплавом заполняют пористую ленту карбонильного никеля, после чего производят охлаждение.