Способ дегазации, устройство дегазации и применение шнековых элементов

Иллюстрации

Показать всеИзобретение относится к устройству дегазации содержащих полимеры сред. Техническим результатом является повышение производительности дегазации при низком остаточном содержании летучих компонентов. Технический результат достигается устройством дегазации, включающим экструдер, имеющий корпус и n сверленых отверстий корпуса Bn с соответствующими диаметрами Dn, причем n представляет собой целое число, предпочтительно целое число от 1 до 16, причем предпочтительно, чтобы сверленые отверстия в корпусе на тот случай, когда n больше 1, взаимно проходили друг в друга и также были расположены параллельно. Один или несколько приводимых во вращение валов Wn, которые в каждом случае концентрически расположены в одном из сверленых отверстий корпуса Bn, имеют ось вращения An и оснащены элементами обработки. Профиль сечения валов в направлении образующей имеет m относительных максимумов Rmmax n значения радиальной протяженности профиля сечения до оси вращения An вала Wn, причем m представляет собой целое число от 1 до 8. Максимальное значение Rmax n для радиальной протяженности профиля сечения до оси вращения An вала Wn, причем для Rmax n справедливо соотношение: Rmax n <=(Dn/2). Зону подачи, одну или несколько зон дегазации, в каждом случае включающих дегазационное отверстие, которое пригодно для выведения летучих компонентов содержащей полимеры среды из экструдера, зону вывода. Причем в качестве обрабатывающих элементов экструдер оснащен шнековыми элементами SE с ходом винтовой линии t, которые сконструированы так, что выполняются по меньшей мере два из нижеследующих трех условий. 1) у профиля сечения имеется для радиальной протяженности кривой профиля по меньшей мере один относительный максимум Rmmax n, для которого справедливо: 0,430 Dn≤Rmmax n<0,485 Dn. 2) 1,60 Dn<t<3,00 Dn. 3) профиль сечения данного конкретного шнекового элемента не имеет на расположенной впереди в направлении вращения активной боковой поверхности в области радиальной протяженности от 0,90 Rmax до Rmax угла касательной b, который больше 25°. Причем угол касательной b определен как меньший из двух углов, которые получаются при откладывании касательной к произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения не является непрерывно дифференцируемым, и равный 0° в произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения непрерывно дифференцируем. 3 н. и 31 з.п. ф-лы, 9 ил., 3 табл., 6 пр.

Реферат

Настоящее изобретение касается способа дегазации содержащих полимеры сред, как то, в частности, расплавов полимеров, растворов и дисперсий полимеров, а также дегазационных устройств для реализации вышеуказанного способа.

Экструзия - процесс, широко применяемый при изготовлении, подготовке и обработке полимеров. Здесь и в дальнейшем под экструзией подразумевают обработку некоторой среды в одновальном или многовальном экструдере.

При изготовлении полимеров экструзия находит промышленное применение для удаления из содержащих полимеры сред летучих компонентов, как то: мономеров, олигомеров, а также вспомогательных веществ ([1], S. 192-212; [1] = Klemens Kohlgrüber. Twin-Screw Extruders, Hanser Verlag München 2007). Кроме того, при необходимости - дополнительно, при экструзии можно осуществлять химическую модификацию полимеров, например, прививкой, модификацией функциональных групп или модификацией молекулярной массы путем целенаправленного увеличения или уменьшения молекулярной массы, или же можно конфекционировать полимер, например, путем подмешивания добавок.

Противовесом преимуществам экструзии является тот недостаток, что особенно на участках гребня шнековых элементов, используемых обычно в экструдерах в качестве обрабатывающих элементов, в подлежащей экструзии и содержащей полимеры среде диссипируется особенно много энергии, что может привести к сильному местному перегреву. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или вызвать нарушение гомогенности, например, формирование гелеобразных включений или крапин.

Образцы повреждения различных полимеров при местном перегреве описаны, например, в международной заявке WO 2009/153000 А, начиная со страницы 22, строки 7, до страницы 24, строки 25.

В частности, у каучуков, как, например, полибутадиена (BR), натурального каучука (NR) и полиизопрена (IR), бутилового каучука (IIR), хлорбутилового каучука (CIIR), бромбутилового каучука (BIIR), стирол-бутадиенового каучука (SBR), полихлоропрена (CR), бутадиен-акрилонитрилового каучука (NBR), частично гидрированного бутадиен-акрилонитрилового каучука (HNBR), а также сополимеров этилена, пропилена и диенов (EPDM) в случае слишком высокой температуры имеется склонность к поперечной сшивке и гелеобразованию, что приводит к резкому ухудшению механических свойств изготовленных из них продуктов. В хлорбутиловом и бромбутиловом, а также в хлоропреновых каучуках при повышенной температуре возможно высвобождение вызывающих коррозию хлороводорода или бромоводорода, соответственно, которые, в свою очередь, опять же катализируют дальнейшее разложение полимера.

Скорость реакции, с которой происходит разрушение полимера, зависит от температуры, а константу скорости реакции для этого k(T) можно определить по уравнению Аррениуса:

k(T)=А*ехр(-ЕА/(R*Т)).

В этом уравнении k означает константу скорости реакции, Т абсолютную температуру в [K], А - коэффициент частоты (столкновений), EA - энергию активации в [Дж/моль], а R - это универсальная газовая постоянная в [Дж/моль*K].

Поэтому способы экструзии полимерных сред следует в общем случае организовывать и с энергетической точки зрения так, чтобы среднее повышение температуры оказывалось по возможности небольшим, а местных пиков температуры, которые, например, возникают на участках гребня шнекового элемента с классическим профилем шнека по Эрдменгеру в соответствии с нынешним уровнем техники, удавалось избежать.

На нынешнем уровне техники имеется множество предложений, направленных на решение этой проблемы.

Из патента DE 1180718 А известна двухвальная шнековая машина с одноходовыми обрабатывающими, либо же шнековыми элементами. Наружный контур шнековых элементов в сечении состоит из дуг окружности. Расположенная в направлении вращения активная боковая поверхность имеет наружный контур, который составлен из трех дуг окружности, центры которых лежат либо на наружном радиусе, либо же на продольной оси шнековых элементов. Недостаток состоит в том, что эти шнековые элементы обладают малой гибкостью при регулировке течений при сдвиге и растяжении, воздействующих на подлежащий обработке материал.

В международных заявках WO 2009/152968 и WO 2011/039016 раскрыты обрабатывающие элементы для экструдеров, как то, в частности, шнековые элементы, которые в силу своей закругленной формы вводят в содержащие полимеры среды меньше энергии во время экструзии.

Из европейской заявки ЕР 1617985 А1 известны установка для обработки, а также способ дегазации бимодальных полиолефинов. В установке для последующей обработки друг за другом располагаются два двухвальных экструдера, вращающихся в одном направлении, причем второй экструдер (при взгляде в направлении перемещения) имеет зону дегазации для дегазации подлежащих последующей обработке полиолефинов. Недостаток этой установки последующей обработки состоит в том, что эффективность дегазации, то есть величина удаленной доли нежелательных летучих компонентов, мала.

Из европейской заявки ЕР 0861717 А1 известны способ и устройство для обработки материалов, выделяющих большие количества газа. В экструзионном устройстве имеется один главный экструдер, а также два открывающихся в него дополнительных экструдера, так что поток газа, образующийся в зоне испарения главного экструдера, разделяется по меньшей мере на три части потока, которые затем выводят из экструдеров.

В европейской заявке ЕР 1127609 А2 раскрыт способ удаления летучих компонентов из содержащей полимеры среды с применением месильного устройства (смесителя). При этом энергию частично подают через стенку месильного устройства и используют ее для испарения растворителя. Кроме того, энергию в виде механической энергии подает вращающийся вал смесителя. Подача механической энергии через смеситель сильно зависит от вязкости продукта, что жестко ограничивает гибкость и, соответственно, привлекательность способа для промышленных процессов.

В европейском патенте ЕР 1165302 А1 раскрыты устройство и способ дегазации пластмасс, с обратной зоной дегазации и несколькими зонами дегазации в направлении движения, которые работают в вакууме. Вакуум необходим, чтобы добиться низких значений остаточной концентрации летучих компонентов.

В издании "Process Machinery", части I и II, от апреля 2000 г., автор C.G. Hagberg, a также в международных заявках WO 2010/031823 А и РСТ/ЕР 2011/054415 раскрыта прямая дегазация растворов каучука с применением расширителя (испарительного резервуара) и одного или нескольких экструдеров.

В патенте США US 4,055,001 раскрыт способ синтеза полимеров, как, например, бутилового каучука, с содержанием воды менее 0,1 масс.% при использовании в процессе сушки ультразвуковых сонотродов. Очень высокая нагрузка сдвигом, обеспечиваемая ультразвуком, однако, невыгодна для применения в промышленном производстве.

В патенте США US 2001/056176 А1 раскрыт одноступенчатый способ концентрирования растворов каучука. При этом раствор каучука нагревают водяным паром, чтобы удалить имеющиеся растворители за один этап путем дегазации в вакууме, благодаря чему создается белая крошка. В патенте США US 2001/056176 А1 при этом требуется большой объемный поток пара для удаления летучих компонентов при низком давлении пара, и в результате в крошках присутствуют нежелательные дополнительные включения воды.

Однако возможно дальнейшее улучшение вышеуказанных вариантов решения для экструзии содержащих полимеры сред, в частности сред, содержащих каучуки.

Соответственно, изобретение призвано решить задачу представления способа для удаления летучих компонентов из содержащих полимеры сред, который дает возможность дегазации с высокой производительностью в сочетании с высоким оборотом полимера при одновременно низком остаточном содержании летучих компонентов.

Итак, предметом изобретения является устройство, которое особенно удобно для удаления летучих соединений из содержащих полимеры сред и включает в себя по меньшей мере один экструдер, который в свою очередь включает в себя:

- корпус и n сверленых отверстий корпуса Bn с соответствующими диаметрами Dn, причем n представляет собой целое число, предпочтительно целое число от 1 до 16, особо предпочтительно от 1 до 12, крайне предпочтительно от 2 до 8, а еще более предпочтительно 2, и причем предпочтительно, чтобы сверленые отверстия в корпусе на тот случай, когда n больше 1, взаимно проходили друг в друга и также предпочтительно были расположены параллельно,

- один или несколько приводимых в движение валов Wn, которые в каждом случае концентрически расположены в одном из сверленых отверстий корпуса Bn, имеют ось вращения An и оснащены элементами обработки, профиль сечения которых в направлении образующей имеет:

- m относительных максимумов значения радиальной протяженности профиля сечения до оси вращения An вала Wn, причем m представляет собой целое число от 1 до 8, предпочтительно от 1 до 4, особо предпочтительно 1, 2 или 3, крайне предпочтительно 1 или 2, а еще более предпочтительно равно 2,

- максимальное значение Rmax n для радиальной протяженности профиля сечения до оси вращения An вала Wn, причем для Rmax n справедливо соотношение:

Rmax n<=(Dn/2),

- по меньшей мере одну зону подачи,

- одну или несколько зон дегазации, в каждом случае включающих в себя одно дегазационное отверстие, которое пригодно для выведения летучих компонентов содержащей полимеры среды из экструдера,

- по меньшей мере одну зону вывода,

причем в качестве обрабатывающих элементов экструдер оснащен шнековыми элементами SE (ШЭ) с ходом винтовой линии t, которые сконструированы так, что выполняются по меньшей мере два из нижеследующих трех условий:

S1) у профиля сечения имеется для радиальной протяженности кривой профиля по меньшей мере один относительный максимум , для которого справедливо: , предпочтительно , особо предпочтительно , а крайне предпочтительно ;

S2) 1,38 Dn<t<5,00 Dn, предпочтительно 1,60 Dn<t<3,00 Dn, особо предпочтительно 1,80 Dn<t<2,50 Dn, а крайне предпочтительно 1,90 Dn<t<2,40 Dn

S3) профиль сечения данного конкретного шнекового элемента не имеет на расположенной впереди в направлении вращения активной боковой поверхности в области радиальной протяженности от 0,95 Rmax до Rmax, предпочтительно от 0,90 Rmax до Rmax, особо предпочтительно от 0,80 Rmax до Rmax, крайне предпочтительно от 0,50 Rmax до Rmax, а еще более предпочтительно во всем диапазоне от 0 до Rmax угла касательной β, который больше 30°, предпочтительно больше 25°, особо предпочтительно 22°, крайне предпочтительно 15°, а крайне предпочтительно 10°, причем угол касательной β определен как

- меньший из двух углов, которые получаются при откладывании касательной к произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения не является непрерывно дифференцируемым,

- и равный 0° в произвольной точке на профиле сечения обрабатывающего элемента, в которой профиль сечения непрерывно дифференцируем.

Помимо изложенных в явном виде признаков и сочетаний признаков рамки изобретения охватывают также произвольные сочетания предпочтительных областей, которые обозначены для каждого признака.

В рамках настоящего изобретения "профиль сечения" означает профиль обрабатывающего элемента, в частности шнекового элемента, в плоскости, перпендикулярной оси вращения An вала, на котором расположен обрабатывающий элемент.

Термин "шнековые элементы" охватывает как современную модульную конструкцию из срединного вала и шнековых элементов, имеющих приемное отверстие для срединных валов, так и шнеки массивной конструкции, например, в форме одной детали, шнековые валы, которые состоят из отдельных сегментов (частей), изготовленных как массивные конструкции, или же комбинации вышеупомянутых способов конструирования.

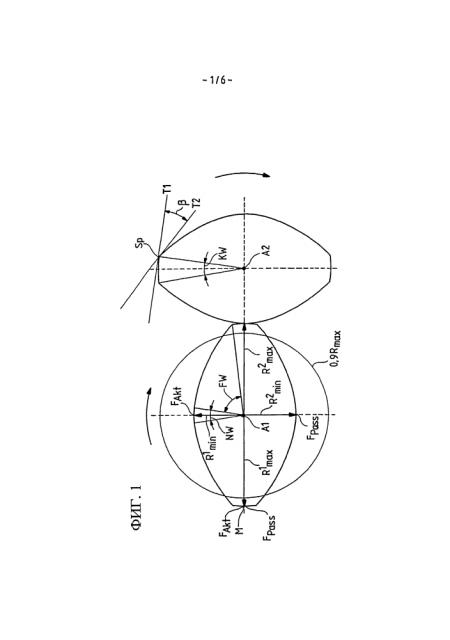

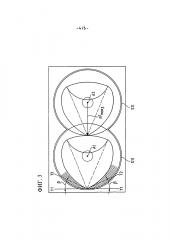

Вышеупомянутые геометрические параметры описаны на основании классического, так называемого двухходового профиля по Эрдменгеру для двухшнекового экструдера с плотным зацеплением, как это показано на фиг. 1. Профиль по Эрдменгеру имеет, например, два относительных максимума и в области гребней шнеков, которые в каждом случае имеют максимальное значение Rmax радиальной протяженности профиля сечения до осей вращения А1 и А2.

В литературе шнековые элементы, которые имеют р относительных максимумов , составляющих по меньшей мере 85%, предпочтительно по меньшей мере 95%, максимального значения Rmax по радиальной протяженности профиля сечения от оси вращения An вала Wn, в общем случае также называют р-ходовым шнековым профилем.

Активные боковые поверхности, расположенные спереди по отношению направления вращения, - это, в рамках настоящего изобретения, те участки профиля сечения шнековых элементов от относительного максимума до следующего расположенного в направлении вращения относительного минимума радиальной протяженности профиля сечения до оси вращения An вала Wn [(участки от точки большого расстояния до оси до точки малого расстояния до оси)]. Постольку, поскольку относительный максимум или относительный минимум представляет собой одну единственную точку, то по определению он не является составной частью ни активной боковой поверхности (Fakt), ни пассивной боковой поверхности Fpass. To же самое справедливо для центральной точки М угла гребня, который, например, [(на протяжении)] угла гребня KW имеет подобный плато относительный максимум по функции R(ϕ) профиля шнека, причем ϕ - это угол в направлении образующей относительно оси вращения А. В этом случае, как также показано на фиг. 1, участок от середины подобного плато максимума вплоть до конечной точки относительного максимума, расположенной в направлении вращения шнекового элемента, также, согласно определению, представляет собой часть активной боковой поверхности Fakt. Конечной точкой относительного максимума в направлении вращения шнекового элемента в показанном профиле по Эрдменгеру на фиг. 1 является точка пересечения Sp.

Кроме того, на фиг. 1 в качестве примера приведен радиус 0,9 Rmax, в силу чего становится видно, что точка Sp пересечения дуги гребня и дуги боковой поверхности находится за пределами этого радиуса, то есть между 0,9 Rmax и Rmax, и создает в профиле перегиб, который образует на шнековом элементе кант. Равным же образом на фиг. 1 обозначены касательные Т1 к дуге гребня и Т2 к дуге фланца, а также образованный касательными Т1 и Т2 меньший угол β, который для показанного профиля по Эрдменгеру составляет приблизительно 34°.

Таким образом, показанный профиль по Эрдменгеру не удовлетворяет условиям признака S3).

Признак S1) в литературе также называют радиальным зазором.

Содержащие полимер среды - это, согласно изобретению, среды, которые включают в себя по меньшей мере один полимер и по меньшей мере одно летучее соединение.

Полимеры могут представлять собой натуральные или синтетические полимеры, предпочтительно полимеры со средневесовой молекулярной массой более 2000 г/моль, особо предпочтительно более 5000 г/моль.

К примерам натуральных и синтетических полимеров относятся термопластические полимеры, как, например, поликарбонаты, полиамиды, сложные полиэфиры, в частности полибутилентерефталат и полиэтилентерефталат, полилактиды, простые полиэфиры, термопластические полиуретаны, полиацетали, фторополимеры, в частности поливинилиденфторид, полиэфирсульфоны, полиолефины, в частности полиэтилен и полипропилен, полиимиды, полиакрилаты, в частности поли(метил)метакрилат, полифениленоксид, полифениленсульфид, полиэфиркетон, полиарилэфиркетон, полимеризаты стирола, в частности полистирол, сополимеры стирола, в частности сополимер стирола и акрилонитрила, блок-сополимеры акрилонитрила, бутадиена и стирола, и поливинилхлорид, а также эластомеры, как, например, каучуки из ряда, который образуют стирол-бутадиеновые каучуки, натуральные каучуки, бутадиеновые каучуки, изопреновые каучуки, этилен-пропилен-диеновые каучуки, как, например, этиленпропилендиеновые (М-класс) каучуки (ЭПДМ), этилен-пропиленовые каучуки, бутадиен-акрилонитриловые каучуки, гидрированные нитриловые каучуки, бутиловые каучуки, галобутиловые каучуки, хлоропреновые каучуки, этилен-винилацетатные каучуки, полиуретановые каучуки, гуттаперча, фторные каучуки, силиконовые каучуки, сульфидные каучуки, хлорсульфонил-полиэтиленовые каучуки, а также любые смеси вышеупомянутых термопластических полимеров и эластомеров.

В контексте настоящего изобретения термин "бутиловый каучук" означает, в частности, сополимер изобутен(2-метилпропена) и изопрен(2-метилбута-1,3-диена). В расчете на моль, содержание изопрена в полимере находится между 0,001% и 5, предпочтительно между 1,8 и 2,3 мол.%. Бутиловый каучук состоит из линейных цепей полиизобутена с беспорядочно распределенными изопреновыми мономерами. Изопреновые единицы вводят в полимерную цепь ненасыщенные точки, что дает возможность вулканизации. Усредненный по массе молекулярный вес Mw бутилового каучука обычно составляет от 50000 до 1000000 г/моль, предпочтительно от 300000 до 1000000 г/моль.

Галогенированные бутиловые каучуки содержат также определенное количество галогена, который химически связан с полимером. Количество химически связанного галогена обычно составляет более 0 и до 3 вес.% от общей массы полимера. Бутиловые (галобутиловые) каучуки могут также содержать добавки, например, от 0,0001 до 4 phr (phr - частей на сто частей каучука по массе каучука), эпоксидированного масла соевых бобов (ESBO), от 0,0001 до 5 phr стеарата кальция и от 0,0001 до 0,5 phr антиоксидантов. Также возможно применение других добавок, в зависимости от использования продукта из бутилового каучука, например наполнителей или красителей.

В случае бромбутилового каучука типичное содержание брома в готовом продукте - это от 1,5 до 2,5 масс. %, предпочтительно от 1,6 до 2,0 масс. %.

В случае хлорбутилового каучука типичное содержание хлора в готовом продукте - это от 1,0 до 1,5 масс. %, предпочтительно от 1,15 до 1,35 масс. %.

Содержащие полимеры среды, подлежащие применению, согласно изобретению, могут иметь, например, форму суспензий, паст, расплавов, растворов, кускообразных твердых масс или представлять собой смешанные варианты поименованных выше форм существования.

В рамках настоящего изобретения термин "летучие соединения" означает соединения с точкой кипения ниже 250°C при давлении в 1013 гПа. Летучие соединения - это, в частности, вода и другие летучие неорганические соединения, а также летучие органические соединения. Летучие органические соединения обычно представляют собой растворители, которые применяют в полимеризации или на последующих этапах обработки, мономеры или олигомеры, которые имеют происхождение, например, в процессе полимеризации, или же другие органические соединения, как, например, добавки (аддитивы).

Предпочтительно, чтобы у экструдера имелся корпус и n=1-16, особо предпочтительно n=1-12, крайне предпочтительно n=2-8, а еще более предпочтительно n=2 сверленых отверстия в корпусе Bn.

В том случае, когда n больше 1, сверленые отверстия в корпусе Bn предпочтительно взаимно проникают друг в друга и равным же образом предпочтительно расположены параллельно. Варианты исполнения, в которых n больше 1, сверленые отверстия в корпусе не проникают друг в друга и предпочтительно параллельны, представляют собой возможную форму исполнения изобретения.

Виды экструдеров, пригодные согласно изобретению, таким образом охватывают одновальные и многовальные экструдеры, как, например, двухвальные экструдеры или кольцевые экструдеры, причем двухвальные экструдеры являются предпочтительными. Двухвальные экструдеры могут быть с приведением во вращение в противоположном или в одинаковом (одном) направлении. Предпочтительно, чтобы многовальные экструдеры, как, в частности двухвальные экструдеры или кольцевые экструдеры, были оснащены обрабатывающими элементами с плотным зацеплением, как, например, самоочищающимися шнековыми элементами. Многовальные экструдеры могут также представлять собой экструдеры с валами, либо же, соответственно, обрабатывающими элементами, не зацепляющими друг друга и не соприкасающимися друг с другом.

В одном варианте исполнения, по меньшей мере один экструдер устройства для дегазации также имеет по меньшей мере одну зону диспергирования. В зоне диспергирования в полимер можно вводить, например, стриппинг-агенты или другие добавки. Обрабатывающими элементами в зоне диспергирования могут быть, например, месильные элементы, зубчатые блоки, зубчатые диски или оснащенные зубцами смесительные элементы. Прочие возможные варианты подходящих элементов перечислены в [1].

В области активной боковой поверхности шнекового элемента при вращении вала экструдера Wn в своем сверленом отверстии в корпусе Bn содержащую полимер среду, подлежащую экструзии, вдавливают в сужающийся клин. При этом возникают потоки бокового сдвига и потоки растяжения, которые, в частности, при дегазации согласно изобретению приводят к высокой степени обновления поверхности и таким образом к улучшению диффузии летучих компонентов из содержащей полимеры среды.

Неожиданно было обнаружено, что пропускную способность экструдеров и их производительность по дегазации можно значительно повысить, если в качестве обрабатывающих элементов в экструдере присутствуют шнековые элементы, которые выполняют два из трех условий (обладают двумя из трех признаков) S1), S2) и S3) как, например, S1) и S2), или S2) и S3) или S1) и S3) или предпочтительно все три условия S1), S2) и S3).

В одном из вариантов исполнения выполняются условия S1) и S2) или все три условия S1), S2) и S3).

При этом было обнаружено, что у шнековых элементов, которые удовлетворяют описанным комбинациям условий S1), S2) и S3), энергоподача, несмотря на высокую эффективность дегазации, удерживается на столь низком уровне, что можно в максимальной степени или полностью избежать описанных выше повреждений полимеров. Этот эффект используется целиком, в частности, тогда, когда шнековые элементы с вышеупомянутыми признаками применяют по меньшей мере в одной зоне дегазации. Предпочтительно, чтобы по меньшей мере последняя зона дегазации экструдера была оснащена соответствующими шнековыми элементами. Еще в одном варианте исполнения, все зоны дегазации экструдера оснащают соответствующими шнековыми элементами. Количество зон дегазации принципиально не ограничено и может составлять, например, от 1 до 20, предпочтительно от 1 до 10 и особо предпочтительно от 2 до 8. Зоны дегазации обычно располагаются в направлении перемещения экструдера после зоны подачи, а создание по меньшей мере одной зоны дегазации, которая в направлении перемещения экструдера расположена перед зоной подачи, предпочтительно.

Зоны дегазации обычно включают в себя (и это известно специалисту) по меньшей мере одно отверстие для дегазации в корпусе экструдера, открывающееся в так называемый купол дегазации, который в свою очередь по трубопроводам отвода газа соединен с конденсаторным блоком, где конденсируют улетучившиеся из содержащих полимеры сред летучие соединения. Давление в дозах дегазации либо же, соответственно, в куполах дегазации регулируют с помощью насосов, в частности вакуумных насосов.

Летучие соединения, которые улетучиваются из содержащей полимеры среды через дегазационные отверстия и купола дегазации, склонны к тому, чтобы захватывать с собой полимеры либо же продукты, что в самом худшем случае может привести к засорению дегазационных отверстий и куполов дегазации.

Поэтому в предпочтительном варианте осуществления изобретения дегазационные отверстия и купола дегазации сконструированы таким образом, чтобы эффективно препятствовать выходу содержащей полимеры среды либо же продукта или сокращать этот выход.

Подходящие средства для достижения этой цели - это одновальные или многовальные, в частности двухвальные, запорные шнеки (пробочные шнеки), которые смонтированы на отверстиях для дегазации и которые при эксплуатации осуществляют перемещение внутрь экструдера, или ролики или ремни, которые расположены на внутренней стороне дегазационных отверстий, чтобы двигать содержащую полимер среду, либо же, соответственно, содержащий полимер продукт обратно в экструдер. В качестве альтернативы указанным выше средствам или в дополнение к ним в отверстиях для дегазации можно использовать покрытия, которые уменьшают налипание материала к поверхности или препятствуют ему. Подходящие покрытия - это, например, DLC (алмазоподобное углеродное покрытие), этилен-тетрафторэтилен (ЭТФЭ), политетрафторэтилен (ПТФЭ) и никелевые сплавы.

Давление в отверстиях для дегазации и дегазационных куполах составляет, например, от 1 гПа до 2.000 гПа, предпочтительно от 5 гПа до 900 гПа.

Если за зоной подачи в устройстве перемещения экструдера располагаются несколько зон дегазации, то между отдельными зонами дегазации требуется разместить зоны набора давления, а кроме того, предпочтительно - напорные элементы, чтобы герметично отделить отдельные зоны дегазации друг от друга и таким образом создать возможность прогрессирующей дегазации в перемещающем устройстве. В этом случае зоны дегазации можно эксплуатировать при различных значениях давления, в частности - при давлении, типичным образом уменьшающемся в направлении подачи экструдера.

В то время как зоны дегазации обычно представляют собой так называемые частично заполненные зоны с волюметрической степенью заполнения приблизительно от 0,1 до 0,6, предпочтительно от 0,3 до 0,5, в зонах набора давления и при необходимости у напорных элементов достигается волюметрическая степень заполнения в 1. В этом случае говорят о целиком заполненных зонах или участках.

В качестве обрабатывающих элементов в зонах набора давления можно применять, например, обычные шнековые элементы с меньшим шагом t, чем в зонах дегазации.

В качестве напорных элементов можно применять, например, элементы, перемещающие в обратном направлении, элементы, перемещающие вперед с меньшим шагом, месильные блоки, шайбы, выравнивающие течение расплава (напорные шайбы), зубчатые смесительные элементы или вообще элементы с меньшим объемом подачи.

Экструдер может, например, также иметь по меньшей мере одну зону диспергирования, предназначенную для ввода в среду, содержащую полимер, стриппинг-агентов или других добавок. Неожиданно было обнаружено, что диспергирование в экструдере функционирует особенно хорошо, если по меньшей мере одна зона диспергирования имеет в качестве обрабатывающих элементов шнековые элементы с ходом винтовой линии t, которые выполнены так, что выполняются по меньшей мере два из нижеследующих трех условий:

S1) с вышеупомянутыми значениями, включая предпочтительные диапазоны

S3) с вышеупомянутыми значениями, включая предпочтительные диапазоны

S4) 1,50 Dn<t<12,00 Dn, предпочтительно 1,60 Dn<t<10,00 Dn, а особо предпочтительно 2,00 Dn<t<9,00.

Если в содержащую полимер среду необходимо добавить стриппинг-агенты для способствования дегазации, то предпочтительно располагать зоны диспергирования перед зонами дегазации по направлению подачи экструдера.

В одной из форм исполнения перед зонами дегазации в направлении подачи экструдера по меньшей мере частично располагаются элементы снятия давления.

Элементами снятия давления могут быть, например, вращающиеся или фиксированные перфорированные (дырчатые) пластины.

Такие перфорированные пластины известны, например, из JP 59048136 А, из US 3501807, из DE 3431063, DE 623903 и РСТ/ЕР 2011/062636.

В качестве элементов снятия давления можно также применять, например, подающие в обратном направлении элементы, элементы, подающие вперед с очень малым шагом, месильные блоки или напорные шайбы.

В предпочтительном варианте исполнения применяют жестко закрепленные перфорированные пластины, которые при эксплуатации жестко связаны с корпусом, но которые можно удалить, и которые имеют в каждом случае по одному приемному отверстию для размещения каждого имеющегося в экструдере вала, и которые предпочтительно служат уплотнением узлов с поступательным движением для валов. Радиальное расстояние от приемного отверстия s до вала составляет относительно сверленого отверстия в корпусе В предпочтительно 0,001≤s/D≤0,02, предпочтительно 0.002≤s/D≤0.01 и особо предпочтительно 0.003≤s/D≤0.006.

Перфорированные пластины имеют одну или несколько, предпочтительно множество сверленых отверстий (перфорацию), причем диаметр сверленых отверстий характеризуется диаметром d, составляющим, например, 1 мм≤d≤6 мм, предпочтительно 1,5 мм≤d≤5 мм и особо предпочтительно 2 мм≤d≤4 мм.

В еще одном предпочтительном варианте исполнения, перфорированные пластины состоят из нескольких частей, предпочтительно из двух частей, и выполнены так, что их можно извлечь из корпуса, не удаляя валы.

Особая выгода применения перфорированных пластин состоит в том, что проводимая через перфорированные пластины среда, содержащая полимер, в расположенном следом свободном пространстве зоны дегазации имеет форму тяжей и имеет большую поверхность, чем содержащая полимер среда досопловой пластины. Благодаря этому летучие соединения могут просто выделяться из содержащей полимер среды и отделяться от нее.

В общем случае экструдер может иметь одно или несколько отверстий подачи для введения добавок, которые в принципе можно разместить в любом месте экструдера, предпочтительно - за пределами зон дегазации и предпочтительно в зонах диспергирования, если таковые имеются.

Примеры дополнительных веществ, которые можно добавлять через отверстия для подачи, в частности для продуктов из бутилкаучуков (в том числе галогенированных), включают в себя стабилизаторы, уловители кислоты, например ESBO (эпоксидированное масло соевых бобов), стеараты, например стеараты кальция, антиоксиданты и им подобные. Примеры подходящих антиоксидантов включают в себя стерически затрудненные фенолы, как то бутилгидрокситолуолы и их производные, например Irganox 1010 и 1076, амины, меркапто-бензимидазолы, определенные фосфиты и т.п.

В качестве альтернативы или вдобавок к этому дополнительные вещества можно вводить в полимерную среду РМ еще до вхождения в дегазационное устройство или, если они находятся в жидком состоянии, вводить в экструдер вместе со стриппинг-агентом.

Шнековые элементы, которые могут выполнять требования признака S3), в принципе, известны, например, из международных заявок WO 2009/152968 А и WO 2011/039016 А.

Предпочтительно, согласно изобретению, применяют шнековые элементы, профиль сечения которых можно полностью представить непрерывно дифференцируемой кривой профиля. Предпочтительно, чтобы такие профили сечения были двухходовыми или трехходовыми. Профили сечения таких шнековых элементов ниже также называются шнековыми профилями.

Особо предпочтительно применять вышеупомянутые шнековые элементы в многовальных экструдерах с плотным зацеплением, как, например, в частности: двухвальных экструдерах, предпочтительно вращающихся в одном направлении двухвальных экструдерах.

Профили сечения таких шнековых элементов можно однозначно описать последовательностью дуг окружности, а в целом они состоят из n дуг окружности, причем n больше или равно четырем. У каждой из n дуг окружностей имеются начальная и конечная точки. В начальных и конечных точках n дуг окружности тангенциально переходят друг в друга, так что в совокупности они образуют непрерывно дифференцируемую кривую профиля.

Положение каждой отдельной дуги окружности j (j варьируется от 1 до n) можно однозначно зафиксировать, задав две различные точки. При этом предпочтительно определять (фиксировать) положение дуги окружности, задавая центр и начальную или конечную точку. Размер одной отдельной дуги окружности j задан радиусом rj и углом aj, описываемым при движении радиуса вокруг центра от начальной к конечной точке, причем радиус rj больше 0 и меньше, чем межосевое расстояние а между валами, а угол aj в радианах больше или равен 0 и меньшей или равен 2р, причем р - это отношение длины окружности к ее диаметру.

Упомянутые выше шнековые элементы отличаются тем, что

- создающий профиль шнека и создаваемый профиль шнека располагаются в одной плоскости,

- ось вращения создающего профиля шнека и ось вращения создаваемого профиля шнека в каждом случае пересекают под прямым углом указанную плоскость профилей шнека на расстоянии а друг от друга, причем точку пересечения оси вращения создающего профиля шнека с указанной плоскостью называют центром вращения создающего профиля шнека, а точку пересечения оси вращения создаваемого профиля шнека с указанной плоскостью называют центром вращения создаваемого профиля шнека,

- число дуг окружности всего создающего профиля шнека n больше или равно четырем (n>4),

- наружный радиус ra создающего профиля шнека больше нуля (ra>0) и меньше межосевого расстояния (rа<а),

- внутренний радиус ri создающего профиля шнека больше нуля (ri>0) и меньше межосевого расстояния или равен ему (ri≤ra),

- все дуги окружности создающего профиля шнека переходят друг в друга тангенциально (по касательной),

- дуги окружности образуют замкнутый профиль шнека, т.е. суммы углов aj всех дуг окружности j равны 2р, причем р - отношение длины окружности к ее диаметру,

- дуги окружности образуют замкнутый профиль шнека,

- каждая из дуг окружности создаваемого профиля шнека располагается внутри или на границе кольца, имеющего наружный радиус ra и внутренний радиус ri, центр которого лежит в центре вращения создающего профиля шнека,

- по меньшей мере одна из дуг окружности создающего профиля шнека касается наружного радиуса ra создающего профиля шнека в точке PA,

- по меньшей мере одна из дуг окружности создающего профиля шнека касается внутреннего радиуса ri создающего профиля шнека в точке PI, число дуг окружности создаваемого профиля шнека n' равно числу дуг окружности создающего профиля шнека n,

- наружный радиус создаваемого профиля шнека ra' равен разности межосевого расстояния и внутреннего радиуса ri создающего профиля шнека (ra'=a-ri),

- внутренний радиус создаваемого профиля шнека ri' равен разности межосевого расстояния и наружного радиуса ra создающего профиля шнека (ri'=а-ra),

- угол j'-й дуги окружности создаваемого профиля шнека равен углу aj j-й дуги окружности создающего профиля шнека, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- сумма радиуса r j'-й дуги окружности создаваемого профиля шнека и радиуса j j-й дуги окружности создающего профиля шнека равна межосевому расстоянию а, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- центр j'-й дуги окружности создаваемого профиля шнека находится от центра j-й дуги окружности создающего профиля шнека на расстоянии, которое равно межосевому расстоянию а, и центр j'-й дуги окружности создаваемого профиля шнека находится от центра вращения создаваемого профиля шнека на расстоянии, которое равно расстоянию от центра j-й дуги окружности со