Способ оценки деформируемости плоских образцов, изготовленных методом селективного лазерного спекания

Иллюстрации

Показать всеИзобретение относится к области технологических испытаний материалов, а именно к методам оценки деформируемости изделий, полученных селективным лазерным спеканием. Сущность: образцы подвергают деформации. За меру деформируемости берут отношение величины пластической деформации к величине, вызвавшей данную деформацию. Образцы подвергают деформации изгиба в инструментальном штампе, измеряют высоту криволинейного равнобедренного треугольника по внешней и внутренней стороне, определяют длину нейтрального слоя по следующей формуле. Технический результат: получение однозначного показателя деформируемости образцов после селективного лазерного спекания. 2 ил.

Реферат

Предлагаемое изобретение относится к области технологических испытаний материалов, а именно к методам оценки деформируемости изделий, полученных селективным лазерным спеканием.

Известен способ оценки деформируемости материала (патент РФ №2137107 С1, МПК G01N 3/28, опубликован 10.09.1999). Способ предназначен для механических испытаний материалов и может быть использован при оперативном цеховом контроле изделий в виде листов, труб, оболочек. При оценке деформируемости материала путем локального выдавливания за меру деформируемости принимают отношение пластической деформации толщины материала в вершине выпучины, образованной ударом бойка со сферическим торцом, к скорости удара.

Недостатком данного метода является то, что образец имеет стандартные крупные размеры, что при селективном лазерном спекании нерентабельно.

Прототипом является способ испытания при вдавливании сферического штампа в образец, защемленный по контуру (ГОСТ 10510-80. "Металлы. Способ испытания на выдавливание листов и лент по Эриксену"). Качество металла оценивают по глубине лунки, при которой появляется сквозная трещина. Недостатком этого способа является необходимость получения довольно широкого плоского образца. Кроме того, для сравнения результатов испытаний различных образцов необходима жесткая регламентация условий закрепления образцов, их размеров и способа определения появления сквозной трещины. Необходимость применения значительных сил для защемления образцов и создания выпучины ограничивает толщину испытываемого материала несколькими миллиметрами. Эти требования существенно ограничивают область применения способа.

В основе предлагаемого изобретения лежит решение задачи по повышению точности определения деформируемости образцов, полученных в результате селективного лазерного спекания. Данный способ позволяет использовать образцы различного размера.

Технический результат предлагаемого изобретения заключается в получении наиболее благоприятных режимов деформационной и термической обработки за счет определения однозначного показателя деформируемости образцов после селективного лазерного спекания.

Технический результат изобретения достигается за счет того, что применяют способ оценки деформируемости плоских образцов, заключающийся в том, что образцы подвергают деформации, за меру деформируемости взято отношение величины пластической деформации к величине, вызвавшей данную деформацию, причем образцы подвергают деформации изгиба в инструментальном штампе, измеряют высоту криволинейного равнобедренного треугольника по внешней и внутренней стороне, определяют длину нейтрального слоя по следующей формуле:

где lн - длина нейтрального слоя;

lо - начальная длина заготовки до обработки;

lост - отсеченная часть длины заготовки, получившаяся в результате построения криволинейного равнобедренного треугольника,

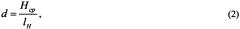

показатель деформируемости рассчитывают по следующей формуле:

где Hср - средняя высота криволинейного равнобедренного треугольника, которую рассчитывают как среднеарифметическое от Hmin и Hmax (минимальная и максимальная высоты криволинейного равнобедренного треугольника);

lн - длина нейтрального слоя.

Анализ расчетной формулы показателя деформируемости показывает, что чем больше значение этого показателя, тем выше деформируемость.

Способ оценки деформируемости плоских образцов, изготовленных методом селективного лазерного спекания, характеризуется следующими чертежами.

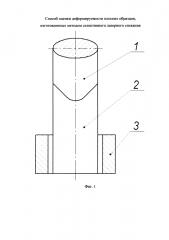

На фиг. 1 изображен штамп для реализации способа оценки деформируемости плоских образцов, изготовленных методом селективного лазерного спекания.

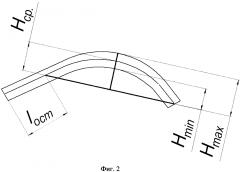

На фиг. 2 представлена схема измерения криволинейного равнобедренного треугольника.

Штамп состоит из: пуансона (1), матрицы (2), направляющего кольца (3). Для проведения данного испытания используют выращенные образцы требуемой толщины и ширины, близкие к размерам конечного изделия. Образцы подвергаются деформации изгиба в инструментальном штампе с углом при вершине 90° и радиусом скругления 10 мм.

Угол штампа был выбран из соображений наиболее часто встречающихся операций гибки с получением перпендикулярных полок. Радиус скругления при вершине штампа выбран исходя из того, что минимальный радиус гибки наименее пластичных деформируемых титановых и магниевых сплавов составляет 5…8 мм.

После испытания образца производится сканирование его боковой части. Используя графический редактор, измеряют высоту криволинейного равнобедренного треугольника по внешней и внутренней стороне, а также определяют длину нейтрального слоя.

Пример 1 использования изобретения

По предлагаемому способу были испытаны образцы из материала ВВ751П, полученные селективным лазерным спеканием. Размеры образцов 2×10×30 мм. Образцы испытывали в штампе. Далее с использованием программного продукта КОМПАС-3D были измерены размеры гнутых образцов, а именно высота криволинейного равнобедренного треугольника по внешней и внутренней стороне и длина нейтрального слоя, которые составили Hср=3.854 мм, lH=24.198 мм. Показатель деформируемости составил d=0.159.

Пример 2 использования изобретения

Выращенные методом селективного лазерного спекания образцы были подвергнуты упрочняющей термической обработке, типичной для сплава ВВ751П: закалке при температуре 1000°C в течение 1.5 часов, затем при температуре 1180°C в течение 2.5-3 часов, далее в печи 50-60 мину в печи при температуре 1050°C, после этого охлаждение вместе с печью до 1000°C в течение 50-60 минут, дальнейшее охлаждение на воздухе. После закалки образцы подверглись старению при температуре 850° в течение 15 часов. После этого проводили испытания на гибку и измерение гнутых образцов, как указано в примере 1. Измерение высоты треугольника и длины нейтрального слоя позволило установить их следующие значения: Hср=5.551 мм, lH=29.079 мм. Показатель деформируемости составил d=0.191. Деформируемость образца после старения оказалась выше, чем непосредственно после спекания.

Способ оценки деформируемости плоских образцов, заключающийся в том, что образцы подвергают деформации, за меру деформируемости берут отношение величины пластической деформации к величине, вызвавшей данную деформацию, отличающийся тем, что образцы подвергают деформации изгиба в инструментальном штампе, измеряют высоту криволинейного равнобедренного треугольника по внешней и внутренней стороне, определяют длину нейтрального слоя по следующей формуле:

где - длина нейтрального слоя,

- начальная длина заготовки до обработки,

- отсеченная часть длины заготовки, получившаяся в результате построения криволинейного равнобедренного треугольника,

показатель деформируемости рассчитывают по следующей формуле:

где Hср - средняя высота криволинейного равнобедренного треугольника, которую рассчитывают как среднеарифметическое от Hmin и Hmax,

- длина нейтрального слоя.