Низколегированная стальная труба для нефтяной скважины

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочной низколегированной стальной трубе для нефтяной скважины. Труба изготовлена из стали, имеющей химический состав, включающий, мас.%: C: не менее чем 0,15 и менее чем 0,30, Si: от 0,05 до 1,00, Mn: от 0,05 до 1,00, P: не более чем 0,030, S: не более чем 0,0050, Al: от 0,005 до 0,100, O: не более чем 0,005, N: не более чем 0,007, Cr: не менее чем 0,10 и менее чем 1,00, Mo: более чем 1,0 и не более чем 2,5, V: от 0,01 до 0,30, Ti: от 0,002 до 0,009, Nb: от 0 до 0,050, B: от 0 до 0,0050, Ca: от 0 до 0,0050, остальное - Fe и примеси, при этом химический состав удовлетворяет выражению Mo/Cr≥2,0. Труба имеет предел текучести, составляющий не менее чем 758 МПа, а микроструктура стали трубы имеет номер размера кристаллического зерна предшествующего аустенита, составляющий не менее чем 7,0 в соответствии со стандартом ASTM E112, содержит 50 или более частиц цементита с диаметром эквивалентного круга, составляющим не менее чем 200 нм, на площади 100 мкм2 матрицы, а также частицы карбида легирующего элемента химической формулы M2C в количестве не менее чем 25/мкм2. Обеспечивается устойчивое и высокое сопротивление к сероводородному растрескиванию. 4 з.п. ф-лы, 8 ил., 3 табл.

Реферат

Уровень техники, к которой относится изобретение

Область техники

[0001] Настоящее изобретение относится к низколегированной стальной трубе для нефтяной скважины, более конкретно к высокопрочной низколегированной стальной трубе для нефтяной скважины.

Описание предшествующего уровня техники

[0002] Стальная труба для нефтяной скважины может использоваться в качестве обсадной или насосно-компрессорной трубы для нефтяной скважины или газовой скважины. Далее нефтяная скважина и газовая скважина будут называться одним термином "нефтяная скважина". По мере освоения все более глубоких нефтяных скважин требуется все более высокая прочность стальной трубы для нефтяной скважины. Традиционно используемые стальные трубы для нефтяных скважин относятся к категории прочности 80 килофунтов на квадратный дюйм (т.е. имеют предел текучести в интервале от 80 до 95 килофунтов на квадратный дюйм, т.е. предел текучести в диапазоне от 551 до 654 МПа) или к категории прочности 95 килофунтов на квадратный дюйм (т.е. имеют предел текучести в диапазоне от 95 до 110 килофунтов на квадратный дюйм, т.е. предел текучести составляет от 654 до 758 МПа). В последнее время, однако, все чаще используются стальные трубы для нефтяных скважин, которые относятся к категории прочности 110 килофунтов на квадратный дюйм (т.е. имеют предел текучести в диапазоне от 110 до 125 килофунтов на квадратный дюйм, т.е. предел текучести составляет от 758 до 861 МПа).

[0003] Во многих нефтяных скважинах, которые разрабатываются в последнее время, содержится сероводород, который вызывает коррозию. В такой среде повышенная прочность стали означает повышенную подверженность стали растрескиванию под действием напряжений в сульфидсодержащей среде (далее сокращенно называется "сероводородное растрескивание" или "СР"). Многие стальные трубы для нефтяных скважин, которые используются в среде, содержащей сероводород, представляют собой низколегированные стальные трубы, потому что мартенситная нержавеющая сталь, которая имеет хорошее сопротивление коррозии под действием углекислого газа, проявляет высокую подверженность СР.

[0004] Хотя низколегированная сталь проявляет относительно хорошее сопротивление СР, такая сталь повышенной прочности проявляет повышенную подверженность СР. Таким образом, необходимо предложить разнообразные идеи в целях разработки материалов стальных труб для нефтяных скважин, которые используются в среде, содержащей сероводород, чтобы увеличить прочность стальной трубы и в то же время гарантировать определенное сопротивление СР.

[0005] В целях повышения сопротивления СР стали WO 2007/007678 предлагает (1) повышение чистоты стали; (2) закалку стали и ее последующий отпуск при высокой температуре; (3) уменьшение размеров кристаллических зерен (бывших аустенитных зерен) стали; (4) уменьшение размеров или увеличение сферичности карбидных частиц, производимых в стали; и другие подходы.

[0006] Низколегированная сталь для нефтяной скважины, описанная в этом документе, имеет химический состав, который удовлетворяет условию 12V+1 - Мo≥0, и если в ней содержится Cr, она дополнительно удовлетворяет условию Mo - (Cr+Mn) ≥0. Согласно этому документу данная низколегированная сталь для нефтяной скважины имеет высокий предел текучести, который составляет не менее чем 861 МПа, а также проявляет хорошее сопротивление СР даже в коррозионной среде с 1 атм. H2S.

[0007] JP 2000-178682A предлагает стальную трубу для нефтяной скважины, изготовленную из низколегированной стали, содержащей C: от 0,2 до 0,35%, Cr: от 0,2 до 0,7%, Mo: от 0,1 до 0,5% и V: от 0,1 до 0,3%, где суммарное количество осажденного карбида находится в интервале от 2 до 5 мас.%, из которого карбид формулы MC составляет от 8 до 40 мас.%. Согласно этому документу данная стальная труба для нефтяной скважины имеет хорошее сопротивление СР и предел текучести, составляющий 110 килофунтов на квадратный дюйм или выше. Более конкретно, этот документ описывает, что в испытаниях при постоянной нагрузке согласно методу TM0177 Национальной ассоциации инженеров-специалистов по коррозии (NACE) (в водном растворе 5% NaCl и 0,5% уксусной кислоты, насыщенном H2S при 25°C) эта стальная труба для нефтяной скважины не разрушается при напряжении под нагрузкой, составляющей 85% ее предела текучести.

[0008] JP 2006-265657A предлагает способ изготовления бесшовной стальной трубы для нефтяной скважины, которым производится бесшовная стальная труба, имеющая химический состав, содержащий C: от 0,30 до 0,60%, Cr+Mo: от 1,5 до 3,0% (Mo составляет не менее чем 0,5%), V: от 0,05 до 0,3% и другие компоненты и немедленно после завершения прокатки осуществляется ее охлаждение водой до диапазона температуры от 400 до 600°C, и без перерыва термическая обработка для изотермического превращения в бейнит в температурном диапазоне от 400 до 600°C. Этот документ описывает, что данная бесшовная стальная труба для нефтяной скважины имеет предел текучести, составляющий 110 килофунтов на квадратный дюйм и выше, и в испытаниях при постоянной нагрузке согласно методу TM0177 NACE не разрушается при напряжении под нагрузкой, составляющей 90% ее предела текучести.

[0009] WO 2010/150915 предлагает способ изготовления бесшовной стальной трубы для нефтяной скважины, причем данная бесшовная стальная труба, содержащая C: от 0,15 до 0,50%, Cr: от 0,1 до 1,7%, Mo: от 0,40 до 1,1% и другие компоненты, подвергается закалке в условиях, в которых производятся бывшие аустенитные зерна, имеющие номер размера зерна, составляющий 8,5 более, и отпуску в температурном диапазоне от 665 до 740°C. Согласно этому документу данным способом производится бесшовная стальная труба для нефтяной скважины, которая относится к категории прочности 110 килофунтов на квадратный дюйм и имеет хорошее сопротивление СР. Более конкретно, этот документ описывает, что в испытаниях при постоянной нагрузке согласно методу TM0177 NACE данная бесшовная стальная труба для нефтяной скважины не разрушается при напряжении под нагрузкой, составляющей 85% ее предела текучести.

[0010] WO 2008/123425 описывает низколегированные стальные трубы для нефтяных скважин, имеющие хорошее сопротивление водородной растрескиваемости (ВР) и сопротивление СР в среде с высоким давлением сероводорода, а также имеющие предел текучести, составляющие 758 МПа или более, которые содержат C: от 0,10 до 0,60%, Cr: 3,0% или менее, Mo: 3,0% или менее и другие компоненты и удовлетворяют соотношению, представленному выражением Cr+3Mo≥2,7%, где не более чем 10 неметаллических включений, у которых длина главной оси составляет 10 мкм, присутствуют на площади 1 мм2 наблюдаемого поперечного сечения.

[0011] Японский патент № 5387799 описывает способ изготовления высокопрочной стали, имеющей хорошее сопротивление растрескиванию под действием напряжений в сульфидсодержащей среде, включающий, после того, как сталь, имеющая заданный химический состав, подвергается горячей обработке: [1] стадию нагревания стали до температуры выше точки Ac1 и ниже точки Ac3 и ее последующего охлаждения, [2] стадию повторного нагревания стали до температуры, которая составляет не ниже чем температура Ac3, и ее быстрое охлаждение для закалки и [3] стадию отпуска стали при температуре, которая составляет не выше чем точка Ac1, причем стадии осуществляются в данной последовательности.

[0012] JP 2010-532821A описывает сталь, в составе которой содержатся C: от 0,2 до 0,3%, Cr: от 0,4 до 1,5%, Mo: от 0,1 до 1%, W: от 0,1 до 1,5% и другие компоненты, где Mo/10+Cr/12+W/25+Nb/3+25×B находится в диапазоне от 0,05 до 0,39%, и предел текучести находится в диапазоне от 120 до 140 килофунтов на квадратный дюйм.

[0013] Японский патент № 5522322 описывает стальную трубу для нефтяной скважины, содержащую C: от выше чем 0,35% до 1,00%, Cr: от 0 до 2,0%, Mo: от выше чем 1,0% до 10% и другие компоненты, причем ее предел текучести составляет 758 МПа.

Сущность изобретения

[0014] Как показывают примеры данных документов, был предложен ряд стальных труб, предназначенных для нефтяных скважин, которые имеют предел текучести, составляющий 110 килофунтов на квадратный дюйм (т.е. 758 МПа) и более, а также проявляют хорошее сопротивление СР. Однако в некоторых случаях даже использование какой-либо из технологий, описанных в вышеупомянутых патентных документов, не может достигнуть устойчивого и экономичного промышленного производства высокопрочных стальных труб для нефтяных скважин, имеющих хорошее сопротивление СР.

[0015] Причины этого могут заключаться в следующем. В некоторых из вышеупомянутых патентных документов свойства стали оцениваются на основании экспериментов, в которых используются плиты или стальные трубы, имеющие относительно малую толщину стенки. Если эти технологии используются для стальной трубы, в частности стальной трубы, имеющей большую толщину стенки, разность между скоростью нагревания и скоростью охлаждения может не воспроизводить заданные свойства. В дополнение, в крупномасштабном промышленном производстве сегрегирующиеся или осаждающиеся частицы, которые производятся в процессе литья, могут отличаться от частиц в мелкомасштабном производстве.

[0016] Например, в WO 2008/123425 многие эксперименты проводятся с использованием плит, а для экспериментов с использованием стальных труб их размер не описывается. Таким образом, остается неясным, могут ли желательные свойства обеспечиваться в устойчивом режиме, когда технология WO 2008/123425 применяется в отношении стальной трубы, имеющей большую толщину стенки.

[0017] Повторное уменьшение размеров бывших аустенитных зерен в процессе закалки может повышать сопротивление СР. Однако повторная закалка увеличивает расходы на изготовление.

[0018] Согласно японскому патенту № 5387799 вместо повторной закалки после горячей обработки осуществляется промежуточный отпуск в двухфазной области, а затем осуществляются закалка и отпуск. Таким образом, японский патент № 5387799 обеспечивает тонкую микроструктуру, в которой номер размера бывших аустенитных зерен составляет 9,5 или более.

[0019] С точек зрения гибкости технологических стадий и устойчивого качества в производстве промышленного масштаба оказывается предпочтительным гарантирование определенного сопротивления СР, даже когда бывшие аустенитные зерна относительно крупные. Японский патент № 5387799 обеспечивает хорошее сопротивление СР для сталей, в которых номера размеров бывших аустенитных зерен составляют ниже 9,5; однако стали, у которых эти номера размеров составляют ниже 9,5, не проявляют хорошее сопротивление СР.

[0020] Задача настоящего изобретения заключается в том, чтобы предложить высокопрочную низколегированную стальную трубу для нефтяной скважины, имеющую хорошее и устойчивое сопротивление СР.

[0021] Низколегированная стальная труба для нефтяной скважины согласно настоящему изобретению имеет химический состав, в котором содержатся (мас.%) C: не менее чем 0,15% и менее чем 0,30%, Si: от 0,05 до 1,00%, Mn: от 0,05 до 1,00%, P: не более чем 0,030%, S: не более чем 0,0050%, Al: от 0,005 до 0,100%, O: не более чем 0,005%, N: не более чем 0,007%, Cr: не менее чем 0,10% и менее чем 1,00%, Mo: более чем 1,0% и не более чем 2,5%, V: от 0,01 до 0,30%, Ti: от 0,002 до 0,009%, Nb: от 0 до 0,050%, B: от 0 до 0,0050%, Ca: от 0 до 0,0050%, и остальное - Fe и примеси, причем данный химический состав удовлетворяет выражению (1), стальная труба имеет номер размера кристаллического зерна, определяемый для бывших аустенитных зерен в соответствии со стандартом ASTM E112 и составляющий не менее чем 7,0, стальная труба включает 50 или более частиц цементита, у которых диаметр эквивалентного круга составляет не менее чем 200 нм, и которые присутствуют на площади 100 мкм2 матрицы, стальная труба включает карбид легирующего элемента формулы M2C при числовой плотности, составляющей не менее чем 25/мкм2, и стальная труба имеет предел текучести, составляющий не менее чем 758 МПа,

Mo/Cr≥2,0... (1),

причем каждый из химических символов в выражении (1) представляет собой содержание соответствующего элемента (мас.%).

[0022] Настоящее изобретение обеспечивает высокопрочную низколегированную стальную трубу для нефтяной скважины, имеющую хорошее и устойчивое сопротивление СР.

Краткое описание чертежей

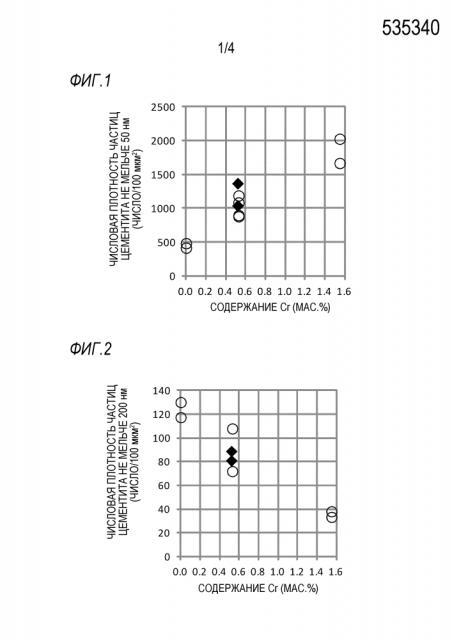

[0023] [Фиг. 1] Фиг. 1 представляет график, иллюстрирующий соотношение между содержанием Cr и числовой плотностью цементита, где учитывается число частиц цементита, у которых диаметр эквивалентного круга составляет не менее чем 50 нм.

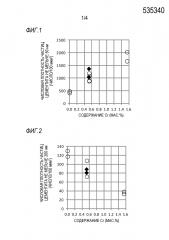

[Фиг. 2] Фиг. 2 представляет график, иллюстрирующий соотношение между содержанием Cr и числовой плотностью цементита, где учитывается число частиц цементита, у которых диаметр эквивалентного круга составляет не менее чем 200 нм.

[Фиг. 3] Фиг. 3 иллюстрирует полученное методом ПЭМ (просвечивающая электронная микроскопия) изображение микроструктуры металла для стали, у которой содержание Mo составляет 0,7%.

[Фиг. 4] Фиг. 4 иллюстрирует полученное методом ПЭМ изображение микроструктуры металла для стали, у которой содержание Mo составляет 1,2%.

[Фиг. 5] Фиг. 5 иллюстрирует полученное методом ПЭМ изображение микроструктуры металла для стали, у которой содержание Mo составляет 2,0%.

[Фиг. 6] Фиг. 6 иллюстрирует технологическую схему примерного способа изготовления низколегированной стальной трубы.

[Фиг. 7] Фиг. 7 иллюстрирует полученное методом ПЭМ изображение карбида с использованием пленки-реплики.

[Фиг. 8] Фиг. 8 иллюстрирует изображение, полученное посредством выделения контуров карбидных частиц на фиг. 7 с использованием анализа изображений.

Описание вариантов осуществления

[0024] Авторы настоящего изобретения выполнили подробное исследование в отношении сопротивления СР низколегированных стальных труб для нефтяных скважин.

[0025] Если прочность низколегированной стальной трубы для нефтяной скважины увеличивается, ее твердость также увеличивается. Как правило, при увеличении твердости уменьшается сопротивление СР. Таким образом, если предел текучести должен составлять 110 килофунтов на квадратный дюйм (т.е. 758 МПа) или более, традиционно предпринимаются попытки увеличения отношения напряжения при пределе текучести к пределу прочности и уменьшения прочности при растяжении. Уменьшение прочности при растяжении имеет практически такое же значение, как уменьшение твердости.

[0026] В такой традиционной низколегированной стальной трубе для нефтяной скважины сопротивление СР изменяется при изменении твердости. Если так, даже если предел текучести контролируется в определенном стандартном диапазоне, в результате изменения твердости может получаться некоторый материал, который не соответствует стандарту в отношении сопротивления СР. Предполагается, что в случае низколегированных стальных труб для нефтяных скважин, которые относятся к категории прочности 110 килофунтов на квадратный дюйм, сопротивление СР, как правило, уменьшается до тех пор, пока твердость HRC контролируется ниже уровня 28,5. С другой стороны, в последнее время возникает спрос на устойчивые в кислой среде низколегированные стальные трубы для нефтяных скважин, имеющие еще более высокую прочность, и были разработаны изделия категории прочности 115 килофунтов на квадратный дюйм (т.е. имеющие предел текучести, составляющий 793 МПа или более). В случае таких низколегированных стальных труб для нефтяных скважин, имеющих высокую прочность, оказывается весьма затруднительным контролирование твердости HRC ниже 28,5.

[0027] Вместо традиционно осуществляемого уменьшения твердости в целях повышения сопротивления СР авторы настоящего изобретения сделали попытку обеспечить низколегированные стальные трубы для нефтяных скважин, имеющие высокую твердость и при этом сохраняющие хорошее сопротивление СР. В результате этого авторы настоящего изобретения получили следующие заключения.

[0028] (1) Как правило, низколегированная стальная труба для нефтяной скважины изготавливается в процессе горячего формования, после которого осуществляются закалка и отпуск в целях производства микроструктуры металла, которую составляет, главным образом, отпущенный мартенсит. Чем более сферическими являются частицы карбида, осажденные в течение стадии отпуска, тем лучше становится сопротивление СР стали. Карбид, осажденный в течение стадии отпуска, представляет собой, главным образом, цементит. В течение стадии отпуска в дополнение к цементиту осаждаются также карбиды легирующих элементов (например, карбид Mo, карбид V, карбид Nb и карбид Ti). Если карбид осаждается вдоль межзеренных границ, чем более плоскую форму имеют карбидные частицы, чем с большей легкостью может возникать СР, причем карбидные частицы образуют исходные точки. Другими словами, чем ближе к сферической форме находится форма карбидных частиц, тем меньше вероятность, с которой СР может возникать у карбидных частиц, и при этом повышается сопротивление СР. Таким образом, в целях повышения сопротивления СР, оказывается предпочтительным изготовление частиц карбида, в частности цементита, которые имеют более высокую сферичность.

[0029] (2) Чтобы повысить сопротивление СР, оказывается предпочтительным изготовление частиц цементита, имеющих более высокую сферичность, и их рост до тех пор, пока соответствующий диаметр эквивалентного круга не составит 200 нм или более. В процессе роста цементитных частиц уменьшается удельная площадь поверхности цементита, осажденного в стали. При уменьшении удельной площади поверхности цементита повышается сопротивление СР.

[0030] (3) В тех же условиях отпуска на скорость роста цементита значительно влияет содержание Cr в стали. Фиг. 1 и 2 представляют графики, иллюстрирующие соотношение между содержанием Cr и числовой плотностью цементита. Горизонтальная ось на каждой из фиг. 1 и 2 показывает содержание Cr в стали, в то время как вертикальная ось показывает число цементитных частиц на площади 100 мкм2 матрицы. Фиг. 1 представляет график, на котором показано число цементитных частиц, у которых диаметр эквивалентного круга составляет 50 нм или более (далее для удобства называются термином "частицы цементита от среднего до большого размера"), в то время как фиг. 2 график, на котором показано число цементитных частиц, у которых диаметр эквивалентного круга составляет 200 нм или более (далее для удобства называются термином "большие частицы цементита"). На фиг. 1 и 2 знак "°" показывает сталь, в которой содержание Mo составляет 0,7%, в то время как знак "♦" показывает сталь, в которой содержание Mo составляет 1,2%.

[0031] Как проиллюстрировано на фиг. 1 и 2, если содержание Cr в стали является низким, наблюдаемое число частиц цементита от среднего до большого размера является малым, но число больших частиц цементита является большим. С другой стороны, если содержание Cr в стали является высоким, наблюдаемое число частиц цементита от среднего до большого размера является большим, но число больших частиц цементита является малым.

[0032] (4) Обратное соотношение выполняется в случае карбидов легирующих элементов формулы M2C, таких как Mo2C ("M" означает металл): чем больше числовая плотность, тем более устойчивым становится сопротивление СР стали. Поскольку цементит имеет лишь малую способность захвата водорода, чем больше площадь поверхности цементитных частиц, тем меньшим становится сопротивление СР стали. С другой стороны, карбиды легирующих элементов формулы M2C имеют высокую способность захвата водорода, что повышает сопротивление СР стали. Следовательно, увеличение числовой плотности карбида легирующего элемента формулы M2C для увеличения площадь поверхности повышает сопротивление СР стали.

[0033] Фиг. 3-5 иллюстрирует полученные методом просвечивающей электронной микроскопии (ПЭМ) изображения карбидов, осажденных в стали. Фиг. 3-5 иллюстрируют полученные методом ПЭМ изображения микроструктуры металла в случаях стали, в которой содержание Mo составляет 0,7%, 1,2% и 2,0% соответственно. Как проиллюстрировано на фиг. 3-5, чем больше содержание Mo, тем выше числовая плотность M2C (главным образом, Mo2C). Далее, числовая плотность Mo2C также зависит от содержания Cr, таким образом, что увеличение содержания Cr предотвращает образование Mo2C. Следовательно, чтобы гарантировать определенную числовую плотность карбида легирующего элемента формулы M2C, сталь должна содержать определенное количество Mo, и соотношение Mo и Cr должно равняться или составлять более определенного значения.

[0034] Далее, авторы настоящего изобретения сделали попытку получения низколегированной трубы для нефтяной скважины, имеющей хорошее сопротивление СР даже при относительно крупных зернах, вместо повышения сопротивления СР посредством традиционно осуществляемого уменьшения размеров бывших аустенитных зерен. В течение данного исследования авторы обнаружили, что содержание Ti должно строго ограничиваться, если номер размера бывших аустенитных зерен является относительно малым (т.е. кристаллические зерна являются относительно большими).

[0035] (5) Ti эффективно предотвращает растрескивание при литье. Далее, Ti образует нитрид. Нитрид способствует предотвращению укрупнения размеров кристаллических зерен вследствие эффекта уплотнения. Однако крупные нитридные частицы делают неустойчивым сопротивление СР стали. Если кристаллические зерна являются относительно большими, воздействие нитрида на сопротивление СР является относительно большим. Чтобы получать хорошее и устойчивое сопротивление СР даже при относительно больших кристаллических зернах, содержание Ti должно ограничиваться от 0,002 до 0,009%.

[0036] Низколегированная стальная труба для нефтяной скважины согласно настоящему изобретению была изготовлена на основе описанных выше обнаруженных фактов. Далее низколегированная стальная труба для нефтяной скважины согласно варианту осуществления настоящего изобретения будет подробно описана. В следующем описании "%" в отношении содержания элемента означает "мас.% ".

[0037] [Химический состав]

Низколегированная стальная труба для нефтяной скважины согласно настоящему варианту осуществления имеет химический состав, который описывается ниже.

[0038] C: не менее чем 0,15% и менее чем 0,30%

Углерод (C) увеличивает закаливаемость стали и увеличивает прочность стали. В дополнение, увеличение содержания C является предпочтительным для образования больших частиц цементита, а также упрощает получение большей сферичности цементитных частиц. С учетом этого сталь согласно настоящему варианту осуществления содержит C, который составляет, по меньшей мере, 0,15%. С другой стороны, если содержание C составляет 0,30% или более, увеличивается подверженность стали растрескиванию при закалке. В частности, для закалки стальной трубы требуется специальное охлаждающее средство (т.е. способ закалки). В дополнение, может уменьшаться ударная вязкость стали. С учетом этого содержание C должно составлять не менее чем 0,15% и менее чем 0,30%. Нижний предел содержания C предпочтительно составляет 0,18%; предпочтительнее он составляет 0,22%; еще предпочтительнее он составляет 0,24%. Предпочтительно верхний предел содержания C составляет 0,29%; предпочтительнее он составляет 0,28%.

[0039] Si: от 0,05 до 1,00%

Кремний (Si) раскисляет сталь. Этот эффект является недостаточным, если содержание Si составляет менее чем 0,05%. С другой стороны, если содержание Si превышает 1,00%, сопротивление СР уменьшается. С учетом этого содержание Si должно находиться в интервале от 0,05 до 1,00%. Нижний предел содержания Si предпочтительно составляет 0,10%; предпочтительнее он составляет 0,20%. Предпочтительно верхний предел содержания Si составляет 0,75%; предпочтительнее он составляет 0,50%; еще предпочтительнее он составляет 0,35%.

[0040] Mn: от 0,05 до 1,00%

Марганец (Mn) раскисляет сталь. Этот эффект является пренебрежимо малым, если содержание Mn составляет менее чем 0,05%. С другой стороны, если содержание Mn превышает 1,00%, он сегрегируется вдоль межзеренных границ вместе с примесными элементами, такими как P и S, уменьшая сопротивление СР стали. С учетом этого содержание Mn должно находиться в интервале от 0,05 до 1,00%. Нижний предел содержания Mn предпочтительно составляет 0,20%; предпочтительнее он составляет 0,28%. Верхний предел содержания Mn предпочтительно составляет 0,85%; предпочтительнее он составляет 0,60%.

[0041] P: не более чем 0,030%

Фосфор (P) представляет собой примесь. P сегрегируется вдоль межзеренных границ и уменьшает сопротивление СР стали. Таким образом, пониженное содержание P оказывается предпочтительным. С учетом этого содержание P должно составлять не более чем 0,030%. Содержание P предпочтительно составляет не более чем 0,020%; предпочтительнее оно составляет не более чем 0,015%; еще предпочтительнее оно составляет не более чем 0,012%.

[0042] S: не более чем 0,0050%

Сера (S) представляет собой примесь. S сегрегируется вдоль межзеренных границ и уменьшает сопротивление СР стали. Таким образом, пониженное содержание S оказывается предпочтительным. С учетом этого содержание S должно составлять не более чем 0,0050%. Содержание S предпочтительно составляет не более чем 0,0020%; предпочтительнее оно составляет не более чем 0,0015%.

[0043] Al: от 0,005 до 0,100%

Алюминий (Al) раскисляет сталь. Если содержание Al составляет менее чем 0,005%, сталь оказывается недостаточно раскисленной, и уменьшается сопротивление СР стали. С другой стороны, если содержание Al превышает 0,100%, производится оксид, уменьшается сопротивление СР стали. С учетом этого содержание Al должно находиться в интервале от 0,005 до 0,100%. Нижний предел содержания Al предпочтительно составляет 0,010%; предпочтительнее он составляет 0,020%. Верхний предел содержания Al предпочтительно составляет 0,070%; предпочтительнее он составляет 0,050%. При упоминании в настоящем документе термин "содержание Al" означает "содержание растворимого в кислоте Al", т.е. "содержание растворимого Al".

[0044] O: не более чем 0,005%

Кислород (O) представляет собой примесь. O образует крупные оксидные частицы, которые уменьшают сопротивление питтинговой коррозии стали. Таким образом, содержание O предпочтительно должно сокращаться до минимального уровня. Содержание оксидов должно составлять не более чем 0,005% (т.е. 50 частей на миллион). Содержание O предпочтительно составляет менее чем 0,005% (т.е. 50 частей на миллион); предпочтительнее оно составляет не более чем 0,003% (т.е. 30 частей на миллион); еще предпочтительнее оно составляет не более чем 0,0015% (т.е. 15 частей на миллион).

[0045] N: не более чем 0,007%

Азот (N) представляет собой примесь. N образует нитриды. Если нитридные частицы являются мелкими, это способствует предотвращению того, что кристаллические зерна становятся крупными; однако если нитридные частицы являются крупными, это делает неустойчивым сопротивление СР стали. Таким образом, малое содержание N оказывается предпочтительным. С учетом этого содержание N должно составлять не более чем 0,007% (т.е. 70 частей на миллион). Содержание N предпочтительно составляет не более чем 0,005% (т.е. 50 частей на миллион); предпочтительнее оно составляет не более чем 0,004% (т.е. 40 частей на миллион). Если является желательным эффект уплотнения вследствие осаждения мелких нитрид частица, сталь предпочтительно содержит N в концентрации, составляющей не менее чем 0,002% (т.е. 20 частей на миллион).

[0046] Cr: не менее чем 0,10% и менее чем 1,00%

Хром (Cr) улучшает закаливаемость стали и повышает прочность стали. Если содержание Cr составляет менее чем 0,10%, оказывается затруднительным гарантирование закаливаемости на достаточном уровне. Содержание Cr ниже 0,10% приводит к ухудшению закаливаемости, что дает возможность производства бейнита, и потенциально уменьшается сопротивление СР. С другой стороны, если содержание Cr составляет не менее чем 1,00%, оказывается затруднительным обеспечение желательной числовой плотности больших частиц цементита. В дополнение, ударная вязкость стали может легко уменьшаться. С учетом этого содержание Cr должно составлять не менее чем 0,10% и менее чем 1,00%. Нижний предел содержания Cr предпочтительно составляет 0,20%. В частности, для стальной трубы, имеющей большую толщину стенки, нижний предел содержания Cr предпочтительно составляет 0,23%; предпочтительнее он составляет 0,25%; еще предпочтительнее он составляет 0,3%. Верхний предел содержания Cr предпочтительно составляет 0,85%; предпочтительнее он составляет 0,75%.

[0047] Mo: более чем 1,0% и не более чем 2,5%

Молибден (Mo) увеличивает сопротивление размягчению при отпуске стали и способствует повышению сопротивления СР вследствие высокотемпературного отпуска. В дополнение, Mo образует Mo2C и способствует повышению сопротивления СР. Чтобы присутствовали все эти эффекты, оказывается необходимым содержание Mo, составляющее выше 1,0%. С другой стороны, если содержание Mo превышает 2,5%, сталь оказывается насыщенной в отношении вышеупомянутых эффектов, а ее стоимость увеличивается. С учетом этого содержание Mo должно составлять более чем 1,0% и не более чем 2,5%. Нижний предел содержания Mo предпочтительно составляет 1,1%; предпочтительнее он составляет 1,2%. Верхний предел содержания Mo предпочтительно составляет 2,0%; предпочтительнее он составляет 1,6%.

[0048] Mo/Cr≥2,0... (1).

Согласно настоящему варианту осуществления содержание Cr и содержание Mo находятся в вышеупомянутых интервалах и удовлетворяют приведенному выше выражению (1). Таким образом, соотношение Mo/Cr содержания Mo и содержания Cr (мас.%) составляет не менее чем 2,0. Как обсуждалось выше, Mo образует Mo2C и способствует повышению сопротивления СР. Увеличение содержания Cr предотвращает образование больших частиц цементита, а также предотвращает образование Mo2C. Если Mo/Cr составляет менее чем 2,0, Cr делает образование Mo2C недостаточным. Предпочтительно Mo/Cr составляет не менее чем 2,3.

[0049] V: от 0,01 до 0,30%

Ванадий (V) повышает сопротивление размягчению при отпуске стали и способствует повышению сопротивления СР вследствие высокотемпературного отпуска. Далее, V способствует образованию карбида формулы M2C. Эти эффекты не наблюдаются, если содержание V составляет менее чем 0,01%. С другой стороны, если содержание V превышает 0,30%, ударная вязкость стали уменьшается. С учетом этого содержание V должно находиться в интервале от 0,01 до 0,30%. Нижний предел содержания V предпочтительно составляет 0,06%; предпочтительнее он составляет 0,08%. Верхний предел содержания V предпочтительно составляет 0,20%; предпочтительнее он составляет 0,16%.

[0050] Ti: от 0,002 до 0,009%

Титан (Ti) эффективно предотвращает растрескивание при литье. В дополнение, Ti образует нитрид и способствует предотвращению того, что кристаллические зерна становятся крупными. С учетом этого согласно настоящему варианту осуществления сталь содержит Ti в концентрации, составляющей, по меньшей мере, 0,002%. С другой стороны, если содержание Ti превышает 0,009%, образуются большие нитридные частицы, и сопротивление СР стали оказывается неустойчивым. С учетом этого содержание Ti должно находиться в интервале от 0,002 до 0,009%. Нижний предел содержания Ti предпочтительно составляет 0,004%. Верхний предел содержания Ti предпочтительно составляет 0,008%.

[0051] Остальное в химическом составе низколегированной стальной трубы для нефтяной скважины согласно настоящему варианту осуществления составляют Fe и примеси. В данном контексте примесь означает элемент, источником которого является руда или металлолом, которые используются в качестве исходного материала стали, или элемент, который поступает в течение процесса производства из окружающей среды или другого источника.

[0052] Низколегированная стальная труба для нефтяной скважины согласно настоящему варианту осуществления может содержать вместо части Fe один или более элементов, выбранных из группы, которую составляют Nb, B и Ca.

[0053] Nb: от 0 до 0,050%

Ниобий (Nb) представляет собой необязательный дополнительный элемент. Nb образует карбид, нитрид или карбонитрид. Карбид, нитрид и карбонитрид способствуют образованию мелких кристаллических зерен стали вследствие эффекта уплотнения, повышая сопротивление СР стали. Даже в малом количестве Nb обеспечивает вышеупомянутые эффекты. С другой стороны, если содержание Nb превышает 0,050%, производится чрезмерное количество нитрида, делая неустойчивым сопротивление СР стали. С учетом этого содержание Nb должно находиться в интервале от 0 до 0,050%. Нижний предел содержания Nb предпочтительно составляет 0,005%; предпочтительнее он составляет 0,010%. Верхний предел содержания Nb предпочтительно составляет 0,035%; предпочтительнее он составляет 0,030%.

[0054] B: от 0 до 0,0050%

Бор (B) представляет собой необязательный дополнительный элемент. B увеличивает закаливаемость стали. Даже в малом количестве B обеспечивает вышеупомянутые эффекты. С другой стороны, B, как правило, образует M23CB6 вдоль межзеренных границ таким образом, что если содержание B превышает 0,0050%, сопротивление СР стали уменьшается. С учетом этого содержание B должно находиться в интервале от 0 до 0,0050% (т.е. 50 частей на миллион). Нижний предел содержания B предпочтительно составляет 0,0001% (т.е. 1 частей на миллион); предпочтительнее он составляет 0,0005% (т.е. 5 частей на миллион). Что касается верхнего предела, содержание B предпочтительно составляет менее чем 0,0050% (т.е. 50 частей на миллион); предпочтительнее оно составляет не более чем 0,0025% (т.е. 25 частей на миллион). Для использования эффектов B оказывается предпочтительным сокращение до минимума содержания N или связывание N титаном, таким образом, чтобы атомы B не соединялись с присутствующими атомами N.

[0055] Ca: от 0 до 0,0050%

Кальций (Ca) представляет собой необязательный дополнительный элемент. Ca предотвращает образование включений крупных частиц Al и образует мелкие частицы оксисульфидов на основе Al и Ca. Таким образом, когда стальной материал (сляб или круглая заготовка) должен производиться в процессе непрерывного литья, Ca предотвращает закупоривание сопла устройства для непрерывного литья крупными включениями на основе Al. Даже в малом количестве Ca обеспечивает вышеупомянутые эффекты. С другой стороны, если содержание Ca превышает 0,0050%, сопротивление выкрашиванию стали уменьшается. С учетом этого содержание Ca должно находиться в интервале от 0 до 0,0050% (т.е. 50 частей на миллион). Нижний предел содержания Ca предпочтительно составляет 0,0003% (т.е. 3 части на миллион); предпочтительнее он составляет 0,0005% (т.е. 5 частей на миллион). Верхний предел содержания Ca предпочтительно составляет 0,0045% (т.е. 45 частей на миллион); предпочтительнее он составляет 0,0030% (т.е. 30 частей на миллион).

[0056] [Микроструктура металла и осажденные частицы]

Низколегированная стальная труба для нефтяной скважины согласно настоящему варианту осуществления включает микроструктуру металла, которая описывается ниже.

[0057] Низколегированная стальная труба для нефтяной скважины согласно настоящему варианту осуществления включает микроструктуру металла, которую составляет, главным образом, отпущенный мартенсит. Микроструктура металла, которую составляет, главным образом, отпущенный мартенсит, означает микроструктуру металла, в которой фаза отпущенного мартенсита присутствует в объемном соотношении, составляющем 90% или более. Сопротивление СР стали уменьшается, если объемное соотношение фазы отпущенного мартенсита составляет менее чем 90%, когда в большом количестве присутствует, например, отпущенный бейнит.

[0058] Микроструктура металла низколегированной стальной трубы для нефтяной скважины согласно настоящему варианту осуществления содержит бывшие аустенитные зерна, причем номер размера кристаллического зерна в соответствии со стандартом ASTM E112 составляет 7,0 или более. Крупные зерна, у которых номер размера кристаллического зерна составляет менее чем 7,0, делают затруднительным гарантирование определенного сопротивления СР. Бóльшие номера размеров кристаллических зерен являются предпочтительными для гарантирования определенного сопротивления СР. С другой стороны, чтобы достигнуть мелких зерен, у которых номер размера кристаллического зерна составляет 10,0 или более, должно использоваться дорогостоящее производственное оборудование, например необходимо более чем однократное осуществление повторного нагревания/закалки, или должна осуществляться нормализация перед повторным нагреванием/закалкой. Микроструктура металла, у которого номер размера кристаллического зерна составляет менее чем 10,0, может достигаться посредством однократного повторного нагревания/закалки, чтобы гарантировалось заданное сопротивление СР. С учетом этого с точки зрения производственных расходов номер размера кристаллического зерна для бывших аустенитны