Способ получения полиэфиркарбонатполиолов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения полиэфиркарбонатполиолов. Описан способ получения полиэфиркарбонатполиолов посредством присоединения алкиленоксидов и диоксида углерода к одному или нескольким Н-функциональным инициирующим веществам в присутствии двойного металлоцианидного катализатора (ДМЦ-катализатора), отличающийся тем, что: (α) в реактор загружают не содержащий Н-функциональных групп суспендирующий агент совместно с ДМЦ-катализатором, причем в качестве суспендирующего агента используют по меньшей мере одно соединение, выбранное из группы, состоящей из 4-метил-2-оксо-1,3-диоксолана, 1,3-диоксолан-2-она, ацетона, метилэтилкетона, ацетонитрила, нитрометана, диметилсульфоксида, сульфолана, диметилформамида, диметилацетамида, N-метил-пирролидона, диоксана, диэтилового эфира, метил-трет-бутилового эфира, тетрагидрофурана, сложного этилового эфира уксусной кислоты, сложного бутилового эфира уксусной кислоты, пентана, н-гексана, бензола, толуола, ксилола, этилбензола, хлороформа, хлорбензола, дихлорбензола и четыреххлористого углерода, и (β) к загруженной на стадии (α) смеси при температуре от 90 до 150°С добавляют частичное количество алкиленоксида, а затем добавление алкиленоксидного соединения прерывают, (γ) одно или несколько Н-функциональных инициирующих веществ, один или несколько алкиленоксидов непрерывно дозируют во время реакции в реактор в присутствии диоксида углерода, причем Н-функциональное инициирующее вещество выбирают из по меньшей мере одного соединения, выбранного из группы, состоящей из этиленгликоля, пропиленгликоля, 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола, 1,5-пентандиола, 2-метилпропан-1,3-диола, неопентилгликоля, 1,6-гександиола, 1,8-октан-диола, диэтиленгликоля, дипропиленгликоля, глицерина, триметилолпропана, пентаэритрита, сорбита и простых полиэфирполиолов с молекулярной массой Mn от 150 до 4500 г/моль и функциональностью от 2 до 3. Технический результат – получение полиэфиркарбонатполиола с высоким содержанием встроенного в полимерную цепь диоксида углерода с достижением оптимальной селективности. 9 з.п. ф-лы, 8 пр., 1 табл.

Реферат

Изобретение относится к способу получения полиэфиркарбонатполиолов путем каталитической сополимеризации диоксида углерода с алкиленок-сидами в присутствии одного или нескольких Η-функциональных инициирующих веществ.

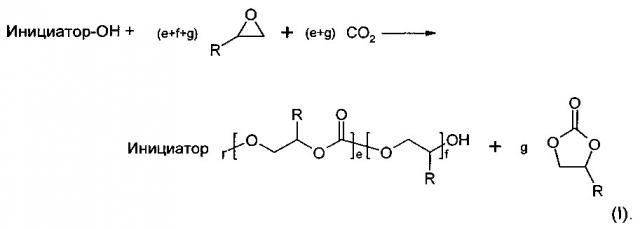

Интенсивные исследования в области синтеза полиэфиркарбонатполиолов путем каталитического превращения алкиленоксидов (эпоксидов) и диоксида углерода в присутствии Η-функциональных инициирующих веществ (инициаторов) были начаты более сорока лет назад (смотри например, Inoue и другие, Copolymerization of Carbon Dioxide and Epoxide with Organometallic Compounds, Die Makromolekulare Chemie 130, 210-220, 1969). Соответствующая реакция приведена на схеме (I), причем R означает органический остаток, например, алкил, алкиларил или арил, который может содержать также гетероатомы, например, атомы кислорода, серы, кремния и так далее, причем индексы е, f и g означают целые числа, и причем полиэфиркарбонатполиол в принципе может обладать структурой, которая отличается от приведенной на схеме (I), и может содержать блоки с варьируемой последовательностью, числом и длиной, а инициатор может обладать варьируемой гидроксифункциональностью. Показанная на схеме (I) реакция является чрезвычайно благоприятной с экологической точки зрения, поскольку она позволяет превращать парниковый газ (диоксид углерода) в полимер. Другим продуктом приведенной на схеме (I) реакции является образующийся в качестве побочного продукта циклический карбонат (например, пропиленкарбонат в случае R, означающего СН3).

В европейской заявке на патент ЕР-А 0222453 опубликован способ получения поликарбонатов из алкиленоксидов и диоксида углерода, предусматривающий использование в качестве каталитической системы двойного металлоцианидного катализатора (ДМЦ-катализатора) и сокатализатора, в частности, сульфата цинка. При этом полимеризацию инициируют посредством однократного контактирования части алкиленоксида с указанной каталитической системой. Остальное количество алкиленоксида и диоксида углерода одновременно дозируют лишь на более поздней стадии. Согласно приведенным в цитируемой заявке примерам 1-7 алкилен-оксид используют на стадии активирования в слишком большом количестве, составляющем 60 мас.%, относительно количества Н-функционального инициирующего соединения, что при промышленной реализации предлагаемого в заявке способа может обусловливать высокую экзотермию гомополимеризации алкиленоксидных соединений, а, следовательно, представлять угрозу производственной безопасности.

В международной заявке на патент WO-A 2003/029325 опубликован способ получения высокомолекулярных алифатических полиэфиркарбонатполиолов (среднемассовая молекулярная масса более 30000 г/моль), в соответствии с которым используют катализатор, выбранный из группы, включающей карбоксилат цинка и мультиметаллоцианидное соединение, причем указанный безводный катализатор сначала приводят в контакт по меньшей мере с частичным количеством диоксида углерода, а затем добавляют алкиленоксид. Конечное давление диоксида углерода достигает 150 бар, что обусловливает чрезвычайно высокие требования, предъявляемые к реактору и производственной безопасности. Несмотря на чрезвычайно высокое давление диоксида углерода (150 бар) максимальное количество встроенного в полимерные цепи диоксида углерода не выходит за пределы примерного интервала от 33 до 42 мас.%. В соответствующих примерах описано использование растворителя (толуола), который по окончании реакции не подлежит термическому выделению, поскольку это приводило бы к потерям времени и повышенным издержкам. Кроме того, полимеры характеризуются чрезвычайно широким молекулярно-массовым распределением (их неоднородность, соответственно полидисперсность, составляет 2,7 или более).

В международной заявке на патент WO-A 2008/092767 опубликован способ получения полиэфиркарбонатполиолов, отличающийся тем, что одно или несколько Η-функциональных инициирующих веществ загружают в реактор, причем во время реакции в реактор непрерывно дозируют одно или несколько Η-функциональных инициирующих веществ. Недостатком указанного способа является необходимость предварительной загрузки в реактор одного или нескольких Η-функциональных инициирующих веществ.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения полиэфиркарбонатполиолов, который не требует предварительной загрузки Η-функциональных инициирующих веществ в реактор и позволяет получать полиэфиркарбонатполиол с высоким содержанием встроенного в полимерные цепи диоксида углерода и одновременно достигать оптимальной селективности (то есть низкого отношения циклического карбоната к линейному карбонату в составе полимера).

Указанная выше задача согласно изобретению неожиданно решается с помощью способа получения полиэфиркарбонатполиолов из одного или нескольких Η-функциональных инициирующих веществ, одного или нескольких алкиленоксидов и диоксида углерода в присутствии ДМЦ-катализатора, причем способ отличается, что:

(α) в реактор при необходимости совместно с ДМЦ-катализатором загружают не содержащий Η-функциональных групп суспендирующий агент,

(β) к загруженной на стадии (α) смеси при температуре от 90 до 150°С при необходимости добавляют частичное количество алкиленоксида, причем после этого добавление алкиленоксидного соединения прекращают, и

(γ) во время реакции в реактор непрерывно дозируют одно или несколько Η-функциональных инициирующих веществ.

В соответствии с предлагаемым в изобретении способом сначала в реактор загружают не содержащий Η-функциональных групп суспендирующий агент. Затем в реактор добавляют необходимое для полиприсоединения количество предпочтительно неактивированного ДМЦ-катализатора. При этом последовательность добавления указанных компонентов не имеет решающего значения. Так, например, сначала в реактор можно загружать только ДМЦ-катализатор, а затем добавлять суспендирующий агент. В качестве альтернативы можно также сначала суспендирировать ДМЦ-катализатор в инертном суспендирующем агенте, а затем полученную суспензию загрузить в реактор. Благодаря тому, что в распоряжении имеется достаточно большая поверхность теплообмена суспендирующего агента со стенками реактора или смонтированными внутри реактора охлаждающими элементами, происходит чрезвычайно эффективный отвод теплоты реакции. Кроме того, суспендирующий агент обладает достаточно высокой теплоемкостью, чтобы при нарушении режима охлаждения температура реакционной смеси оставалась ниже температуры ее деструкции.

Используемые согласно изобретению суспендирующие агенты не содержат Η-функциональных групп. В качестве суспендирующих агентов пригодны любые полярные апротонные, слабо полярные апротонные и неполярные апротонные растворители, которые соответственно не содержат Η-функциональных групп. В качестве суспендирующего агента можно использовать также смесь двух или более подобных суспендирующих агентов. Соответствующими примерами являются следующие полярные апротонные растворители: 4-метил-2-оксо-1,3-диоксолан (ниже называемый также циклическим пропиленкарбонатом), 1,3-диоксолан-2-он (ниже называемый также циклическим этиленкарбонатом), ацетон, метилэтилкетон, ацетонитрил, нитрометан, диметилсульфоксид, сульфолан, диметилформ-амид, диметилацетамид и N-метилпирролидон. К группе неполярных и слабо полярных апротонных растворителей относятся, например, простые эфиры, в частности, диоксан, диэтиловый эфир, метил-трет-бутиловый эфир и тетрагидрофуран, сложные эфиры, в частности, сложный этиловый эфир уксусной кислоты и сложный бутиловый эфир уксусной кислоты, углеводороды, в частности, пентан, н-гексан, бензол и алкилированные производные бензола (например, толуол, ксилол, этилбензол), а также хлорированные углеводороды, в частности, хлороформ, хлорбензол, дихлор-бензол и четыреххлористый углерод. В качестве суспендирующих агентов предпочтительно используют 4-метил-2-оксо-1,3-диоксолан, 1,3-диоксо-лан-2-он, толуол, ксилол, этилбензол, хлорбензол и дихлорбензол, а также смеси двух или более указанных суспендирующих агентов, особенно предпочтительно 4-метил-2-оксо-1,3-диоксолан, 1,3-диоксолан-2-он или смесь 4-метил-2-оксо-1,3-диоксолана с 1,3-диоксолан-2-оном.

Стадия (α)

На стадии (α) в реактор предпочтительно загружают не содержащий Н-функциональных групп суспендирующий агент при необходимости совместно с ДМЦ-катализатором, причем Η-функциональные инициирующее вещество на этой стадии в реактор не загружают. В качестве альтернативы на стадии (α) в реактор можно загружать не содержащий Н-функциональных групп суспендирующий агент и, кроме того, частичное количество Н-функционального(-ых) инициирующего(-ых) вещества(-), а также при необходимости ДМЦ-катализатор.

ДМЦ-катализатор предпочтительно используют в таком количестве, чтобы его содержание в конечном продукте реакции составляло от 10 до 10000 част. на млн., особенно предпочтительно от 20 до 5000 част, на млн., предпочтительно максимум от 50 до 500 част, на млн.

В предпочтительном варианте в результирующую смесь суспендирующего агента с ДМЦ-катализатором при температуре от 90 до 150°С, особенно предпочтительно от 100 до 140°С вводят инертный газ (например, аргон или азот), смесь инертного газа с диоксидом углерода или диоксид углерода и одновременно создают пониженное давление от 10 до 800 мбар, особенно предпочтительно от 50 до 200 мбар (указаны абсолютные значения).

В альтернативном предпочтительном варианте через образующуюся смесь суспендирующего агента с ДМЦ-катализатором при температуре от 90 до 150°С, особенно предпочтительно от 100 до 140°С по меньшей мере однократно, предпочтительно трижды пропускают инертный газ (например, аргон или азот), смесь инертного газа с диоксидом углерода или диоксид углерода, находящиеся под абсолютным давлением от 1,5 до 10 бар, особенно предпочтительно от 3 до 6 бар, а затем избыточное давление снижают до абсолютного значения около 1 бар.

ДМЦ-катализатор к смеси по меньшей мере двух суспендирующих агентов можно добавлять в твердой форме или в виде суспензии в суспендирующем агенте.

В другом предпочтительном варианте осуществления изобретения на стадии (α) выполняют следующие операции:

(α-i) загружают суспендирующий агент или смесь по меньшей мере двух суспендирующих агентов и

(α-ii) температуру суспендирующего агента или смеси по меньшей мере двух суспендирующих агентов повышают, пока она не окажется в диапазоне от 50 до 200°С, предпочтительно от 80 до 160°С, особенно предпочтительно от 100 до 140°С, и/или давление в реакторе снижают до значений менее 500 мбар, предпочтительно от 5 до 100 мбар, причем через реактор при необходимости пропускают поток инертного газа (например, аргона или азота), смешанный поток инертного газа и диоксида углерода или поток диоксида углерода,

причем к суспендирующему агенту или смеси по меньшей мере двух суспендирующих агентов на стадии (α-i) или непосредственно после этой стадии на стадии (α-ii) добавляют ДМЦ-катализатор, и причем суспендирующий агент не содержит Η-функциональных групп.

Стадия (3)

Стадия (β) служит для активирования ДМЦ-катализатора. Стадию (β) при необходимости можно осуществлять в атмосфере инертного газа, смеси инертного газа с диоксидом углерода или диоксида углерода. В соответствии с настоящим изобретением под стадией активирования подразумевают операцию, во время которой к суспензии ДМЦ-катализатора при температуре от 90 до 150°С добавляют частичное количество алкиленоксидного соединения, добавление которого затем прекращают, причем вследствие последующей экзотермической химической реакции происходит выделение тепла, которое может сопровождаться возникновением пиковой температуры (так называемой «горячей точки»), а вследствие превращения алкиленоксида и при необходимости диоксида углерода происходит снижение давления в реакторе. Стадии активирования соответствует промежуток времени от добавления частичного количества алкиленоксидного соединения к ДМЦ-катализатору при необходимости в присутствии диоксида углерода до начала выделения тепла. Частичное количество алкиленоксидного соединения при необходимости можно добавлять к ДМЦ-катализатору при необходимости в присутствии диоксида углерода на нескольких ступенях, после каждой из которых прекращают подачу алкиленоксидного соединения. В этом случае стадии активирования соответствует промежуток времени от добавления первого частичного количества алкиленоксидного соединения к ДМЦ-катализатору при необходимости в присутствии диоксида углерода до начала выделения тепла после добавления последнего частичного количества алкиленоксидного соединения. В общем случае стадии активирования может предшествовать стадия сушки ДМЦ-катализатора и при необходимости Η-функционального инициирующего соединения, выполняемая при повышенной температуре и/или пониженном давлении при необходимости с одновременным пропусканием инертного газа через реакционную смесь.

Дозирование одного или нескольких алкиленоксидов (и при необходимости диоксида углерода) в принципе можно осуществлять разным образом. Начало дозирования можно выполнять при разрежении или предварительно выбранном давлении во всасывающей линии. Предварительное давление предпочтительно устанавливают посредством подачи инертного газа (например, азота или аргона) или диоксида углерода, причем абсолютное значение предварительного давления составляет от 5 мбар до 100 бар, предпочтительно от 10 мбар до 50 бар, предпочтительно от 20 мбар до 50 бар.

В предпочтительном варианте осуществления изобретения количество одного или нескольких алкиленоксидов, используемое при активировании на стадии (β), составляет от 0,1 до 25,0 мас.%, предпочтительно от 1,0 до 20,0 мас.%, особенно предпочтительно от 2,0 до 16,0 мас.%, (в пересчете на используемое на стадии (α) количество суспендирующего агента). Алкиленоксид можно добавлять в виде одной порции или в виде нескольких частичных количеств. После добавления частичного количества алкиленоксида до начала выделения тепла подачу алкиленоксидного соединения предпочтительно прекращают и следующее частичное количество добавляют лишь по завершении тепловыделения. Предпочтительным является также двухступенчатое активирование на стадии β, причем:

(β1) на первой ступени активирования в атмосфере инертного газа добавляют первое частичное количество алкиленоксида и

(β2) на второй ступени активирования в атмосфере диоксида углерода добавляют второе частичное количество алкиленоксида.

Стадия (γ)

Дозирование одного или нескольких Η-функциональных инициирующих веществ, одного или нескольких алкиленоксидов и при необходимости также диоксида углерода можно выполнять совместно или последовательно (порционно), причем все количество диоксида углерода, количество Η-функциональных инициирующих веществ и/или дозируемое на стадии (γ) количество алкиленоксидов можно добавлять, например, однократно или непрерывно. Используемое в данном случае определение режима добавления того или иного реагента «непрерывный» следует понимать таким образом, что речь идет о соблюдении эффективной в отношении сополимеризации концентрации этого реагента, а, следовательно, дозирование можно выполнять, например, с постоянной скоростью, варьируемой скоростью или порциями.

Возможным является вариант, в соответствии с которым во время добавления алкиленоксида и/или Η-функциональных инициирующих веществ постепенно или ступенчато повышают или снижают давление диоксида углерода, или оно сохраняется постоянным. Предпочтительным является поддержание общего давления во время реакции на постоянном уровне, что достигается благодаря дополнительному дозированию диоксида углерода. Дозирование одного или нескольких алкиленоксидов и/или одного или нескольких Η-функциональных инициирующих веществ выполняют одновременно с дозированием диоксида углерода или после него. Возможным является дозирование алкиленоксида с постоянной скоростью, постепенное или ступенчатое повышение или снижение скорости дозирования алкиленоксида или его порционное добавление. Алкиленоксид предпочтительно добавляют к реакционной смеси с постоянной скоростью дозирования. При использовании для синтеза полиэфиркарбонатполиолов нескольких алкиленоксидов их можно дозировать по отдельности или в виде смеси. Дозирование алкиленоксидов, соответственно Н-функциональных инициирующих веществ, можно осуществлять совместно или последовательно соответствующими отдельными порциями или в виде одной или нескольких порций, причем алкиленоксиды, соответственно Н-функциональные инициирующие вещества можно дозировать по отдельности или в виде смеси. В зависимости от характера и/или последовательности дозирования Η-функциональных инициирующих веществ, алкиленоксидов и/или диоксида углерода можно синтезировать статистические, чередующиеся, блочные или градиентные полиэфиркарбонатполиолы.

В предпочтительном варианте осуществления изобретения дозирование одного или нескольких Η-функциональных инициирующих веществ на стадии (γ) перед добавлением алкиленоксида временно прекращают.

Предпочтительно используют избыток диоксида углерода по отношению к расчетному количеству встраиваемого в полиэфиркарбонатполиол диоксида углерода, поскольку реакционная инертность используемого в избытке диоксида углерода способствует достижению преимуществ. Расход диоксида углерода можно контролировать по общему давлению в соответствующих условиях реакции. Общее давление (абсолютное) при сополимеризации, осуществляемой с целью получения полиэфиркарбонатполиолов, предпочтительное находится в интервале от 0,01 до 120 бар, предпочтительно от 0,1 до 110 бар, особенно предпочтительно от 1 до 100 бар. Диоксид углерода можно подавать в непрерывном или периодическом режиме. При этом выбор режима зависит от того, насколько быстро расходуются алкиленоксиды, а также от того, должен ли целевой продукт при необходимости содержать полиэфирные блоки без диоксида углерода. Расход диоксида углерода (указываемый в виде давления) можно варьировать также при добавлении алкиленоксидов. Кроме того, диоксид углерода можно подавать в реактор в виде твердого вещества, а затем в выбранных условиях реакции переводить в газообразное, растворенное, жидкое и/или сверхкритическое состояние.

Предпочтительный вариант осуществления предлагаемого в изобретении способа отличается, в частности, тем, что на стадии (γ) добавляют все количество одного или нескольких Η-функциональных инициирующих веществ. Η-функциональные инициирующие вещества можно добавлять с постоянной скоростью дозирования, варьируемой скоростью дозирования или порционно.

Кроме того, обнаружено, что предпочтительная температура сополимеризации на стадии (γ) предлагаемого в изобретении способа получения полиэфиркарбонатполиолов находится в диапазоне от 50 до 150°С, предпочтительно от 60 до 145°С, особенно предпочтительно от 70 до 140°С, еще более предпочтительно от 90 до 130°С. При температурах ниже 50°С реакция в общем случае протекает чрезвычайно медленно. При температурах выше 150°С значительно возрастает количество нежелательных побочных продуктов.

Дозирование алкиленоксида, Η-функционального инициирующего соединения и ДМЦ-катализатора можно осуществлять посредством отдельных или общих мест дозирования. В предпочтительном варианте алкиленоксид и Η-функциональное инициирующее соединение непрерывно подают в реакционную смесь посредством отдельных мест дозирования. Подобное добавление одного или нескольких Η-функциональных инициирующих веществ в реактор можно осуществлять в режиме непрерывного дозирования или порциями.

Стадии (α), (β) и (γ) можно осуществлять в одном и том же реакторе или по отдельности в разных реакторах. Особенно предпочтительными являются трубчатые реакторы, реакторы с мешалкой и реакторы с внутренним контуром циркуляции.

Полиэфиркарбонатполиолы можно синтезировать в реакторе с мешалкой, причем в зависимости от варианта конструктивного исполнения подобного реактора и режима его эксплуатации он охлаждается посредством рубашки или упорядоченных внутри и/или в циркуляционном контуре поверхностей охлаждения. Как при полупериодическом режиме эксплуатации реактора, в соответствии с которым продукты синтеза выгружают из реактора лишь по завершении реакции, так при непрерывном режиме, в соответствии с которым осуществляют непрерывный отбор продуктов синтеза, следует уделять особое внимание скорости дозирования алкиленоксида. Последнюю следует настраивать таким образом, чтобы несмотря на ингибирующее действие диоксида углерода происходило достаточно быстрое превращение алкиленоксидов. Концентрация свободных алкиленоксидов в реакционной смеси во время реализации стадии активирования (стадии β) предпочтительно находится в интервале от >0 до 100 мас.%, особенно предпочтительно от >0 до 50 мас.%, наиболее предпочтительно от >0 до 20 мас.%, (соответственно в пересчете на массу реакционной смеси). Концентрация свободных алкиленоксидов в реакционной смеси во время реакции (на стадии γ) предпочтительно составляет от >0 до 40 мас.%, особенно предпочтительно от >0 до 25 мас.%, наиболее предпочтительно от >0 до 15 мас.%, (соответственно в пересчете на массу реакционной смеси).

В предпочтительном варианте осуществления изобретения полученную на стадиях (α) и (β) смесь активированного ДМЦ-катализатора с суспендирующим агентом подвергают последующему превращению с одним или несколькими алкиленоксидами, одним или несколькими инициирующими веществами и диоксидом углерода в одном и том же реакторе. В другом предпочтительном варианте осуществления изобретения полученную на стадиях (α) и (β) смесь активированного ДМЦ-катализатора с суспендирующим агентом подвергают последующему превращению с одним или несколькими алкиленоксидами, одним или несколькими инициирующими веществами и диоксидом углерода в другом реакционном сосуде (например, реакторе с мешалкой, трубчатом реакторе или реакторе с внутренним контуром циркуляции).

При осуществлении реакции в трубчатом реакторе полученную на стадиях (α) и (β) смесь активированного ДМЦ-катализатора с суспендирующим агентом, одно или несколько Η-функциональных инициирующих веществ, один или несколько алкиленоксидов и диоксид углерода непрерывно прокачивают через трубу. Молярное отношение реагентов варьируют в зависимости от целевого полимера. При этом в предпочтительном варианте диоксид углерода дозируют в жидкой или сверхкритической форме, что позволяет оптимизировать способность компонентов смешиваться друг с другом. Для более эффективного перемешивания реагентов предпочтительным является монтаж смесительных элементов, например, поставляемых фирмой Ehrfeld Mikrotechnik BTS GmbH, или смесительных/теплообменным элементов, обеспечивающих одновременное улучшение перемешивания и отвода тепла.

Для получения полиэфиркарбонатполиолов можно использовать также реакторы с внутренним контуром циркуляции. Пригодными в общем случае являются реакторы с рециркуляцией веществ, например, струйный реактор с внутренним контуром циркуляции, который может функционировать также в непрерывном режиме, или трубчатый реактор с внутренним контуром циркуляции реакционной смеси и пригодными устройствами для циркуляции или контуры из нескольких последовательно соединенных трубчатых реакторов. Использование реактора с внутренним контуром циркуляции является предпочтительным прежде всего в связи с тем, что он допускает возможность обратного перемешивания, что, в свою очередь, позволяет поддерживать оптимальную концентрацию свободных алкиленоксидов в реакционной смеси, которой предпочтительно соответствует диапазон от >0 до 40 мас.%, особенно предпочтительно от >0 до 25 мас.%, наиболее предпочтительно от >0 до 15 мас.%. (соответственно в пересчете на массу реакционной смеси).

Полиэфиркарбонатполиолы предпочтительно получают непрерывным способом, который включает как непрерывную сополимеризацию, так и непрерывное добавление одного или нескольких Η-функциональных инициирующих веществ.

Таким образом, объектом настоящего изобретения является также способ, в соответствии с которым на стадии (γ) в реактор в присутствии диоксида углерода непрерывно дозируют одно или несколько Н-функциональных инициирующих веществ, один или несколько алкиленоксидов, а также ДМЦ-катализатор («сополимеризация») и причем образующуюся реакционную смесь (содержащую продукт реакции) непрерывно выводят из реактора. При этом ДМЦ-катализатор непрерывно добавляют на стадии (γ) предпочтительно в суспендированной в Η-функциональном инициирующем соединении форме.

В случае если для непрерывного способа получения полиэфиркарбонатполиолов на стадиях (α) и (β) получают смесь активированного ДМЦ-катализатора с суспендирующим агентом, то на стадии (γ) выполняют, например, следующие операции:

(γ1) для инициирования сополимеризации соответственно к одному или нескольким алкиленоксидам и диоксиду углерода дозируют частичное количество одного или нескольких Η-функциональных инициирующих веществ, и

(γ2) во время протекания сополимеризации непрерывно дозируют соответственно остальное количество ДМЦ-катализатора, одно или несколько инициирующих веществ и алкиленоксид(-ы) в присутствии диоксида углерода, причем образующуюся реакционную смесь одновременно непрерывно выводят из реактора.

ДМЦ-катализатор добавляют к Η-функциональному инициирующему соединению на стадии (γ) предпочтительно в суспендированной форме, причем количество ДМЦ-катализатора предпочтительно выбирают таким образом, чтобы его содержание в образующемся продукте реакции составляло от 10 до 10000 част. на млн., особенно предпочтительно от 20 до 5000 част. на млн., наиболее предпочтительно от 50 до 500 част. на млн..

В предпочтительном варианте стадии (α) и (β) реализуют в первом реакторе, а образующуюся при этом реакционную смесь затем переводят во второй реактор для осуществления стадии сополимеризации (γ). Однако стадии (α), (α) и (γ) можно осуществлять также в одном реакторе.

Обнаружено также, что предлагаемый в изобретении способ можно использовать для производства больших объемов полиэфиркарбонатполиола, причем первоначально используют ДМЦ-катализатор, активированный на стадиях (α) и (β) в суспендирующем агенте, а во время сополимеризации (γ) добавляют ДМЦ-катализатор, не подвергнутый предварительному активированию.

Таким образом, особенно благоприятной особенностью предпочтительного варианта осуществления настоящего изобретения является возможность использования неактивированных («свежих») ДМЦ-катализаторов помимо непрерывно добавляемого на стадии (γ) частичного количества ДМЦ-катализатора. Активирование ДМЦ-катализаторов, подлежащее реализации аналогично стадии (α), не только предполагает необходимость дополнительного внимания технического персонала, что повышает производственные издержки, но и требует использования эксплуатируемого под давлением реакционного сосуда, что обусловливает повышение капитальных затрат при сооружении соответствующей производственной установки. В данном случае под свежим катализатором подразумевают неактивированный ДМЦ-катализатор в твердой форме или в виде взвези в инициирующем веществе или суспендирующем агенте. Возможность использования неактивированного свежего ДМЦ-катализатора на стадии (γ) предлагаемого в изобретении способа способствует значительной экономии при коммерческом производстве полиэфиркарбонатполиолов и является предпочтительным вариантом осуществления настоящего изобретения.

Согласно изобретению определение режима добавления соответствующего катализатора или реагента «непрерывный» означает, что речь идет о поддержании преимущественно постоянной эффективной концентрации ДМЦ-катализатора или реагента. Подачу катализатора можно осуществлять строго постоянно или инкрементально (с наращиваниями через относительно небольшие промежутки времени). Непрерывную подачу инициатора также можно осуществлять строго постоянно или инкрементально. Ситуацию, согласно которой ДМЦ-катализатор или реагент добавляют инкрементально таким образом, что концентрация добавляемых материалов за некоторое время до следующей инкрементальной подачи в основном снижается до нуля, не следует рассматривать как отклонение от предлагаемого в изобретении способа. Однако предпочтительным является такой вариант, в соответствии с которым концентрация ДМЦ-катализатора в течение основного времени непрерывной реакции остается преимущественно постоянной, причем в течение основного времени процесса сополимеризации в реакционной системе присутствует инициирующее вещество. При этом инкрементальная подача ДМЦ-катализатора и/или реагента, который существенно не влияет на свойства целевого продукта, является «непрерывной» в том смысле этого определения, в котором его употребляют в настоящем описании. Реальным является, например, контур рециркуляции, в соответствии с которым часть реагирующей смеси возвращают в предыдущую точку процесса, что позволяет сгладить обусловленные инкрементальной подачей дискретности.

Стадия (δ)

Непрерывно удаляемую на стадии (γ) реакционную смесь, в общем случае содержащую от 0,05 до 10 мас.%.алкиленоксида, при необходимости на стадии (δ) можно переводить в дополнительный реактор, в которой содержание свободного алкиленоксида в реакционной смеси посредством дополнительно превращения снижают до значений, составляющих менее 0,05 мас.%. В качестве дополнительного реактора можно использовать, например, трубчатый реактор, реактор с внутренним контуром циркуляции или реактор с мешалкой.

Давление в подобном дополнительном реакторе предпочтительно аналогично давлению в используемом на стадии (γ) реакторе. Однако давление в подобном последовательно присоединенном реакторе может быть также более высоким или более низким. В другом предпочтительном варианте диоксид углерода после реакционной стадии (γ) полностью или частично стравливают, и последовательно присоединенный реактор эксплуатируют при нормальном или небольшом избыточном давлении. Температура в последовательно присоединенном реакторе предпочтительно находится в интервале от 50 до 150°С, особенно предпочтительно от 80 до 140°С.

Функциональность получаемых согласно изобретению полиэфиркарбонатполиолов составляет, например, по меньшей мере 1, предпочтительно от 1 до 8, особенно предпочтительно от 1 до 6, еще более предпочтительно от 2 до 4. Молекулярная масса получаемых полиэфиркарбонатполиолов предпочтительно составляет от 400 до 10000 г/моль, особенно предпочтительно от 500 до 6000 г/моль.

Для осуществления предлагаемого в изобретении способа в общем случае можно использовать алкиленоксиды (эпоксиды) с 2-24 атомами углерода. Алкиленоксидами с 2-24 атомами углерода являются, например, одно или несколько соединений, выбранных из группы, включающей этилен-оксид, пропиленоксид, 1-бутеноксид, 2,3-бутеноксид, 2-метил-1,2-пропеноксид (изобутеноксид), 1-пентеноксид, 2,3-пентеноксид, 2-метил-1,2-бутеноксид, 3-метил-1,2-бутеноксид, 1-гексеноксид, 2,3-гексеноксид, 3,4-гексеноксид, 2-метил-1,2-пентеноксид, 4-метил-1,2-пентеноксид, 2-этил-1,2-бутеноксид, 1-гептеноксид, 1-октеноксид, 1-ноненоксид, 1-деценоксид, 1-ундеценоксид, 1-додеценоксид, 4-метил-1,2-пентеноксид, бутадиенмонооксид, изопренмонооксид, циклопентеноксид, циклогексеноксид, циклогептеноксид, циклооктеноксид, оксид стирола, метилстиролоксид, пиненоксид, однократно или многократно эпоксидированные жиры в виде моноглицеридов, диглицеридов и триглицеридов, эпоксидированные жирные кислоты, сложные эфиры эпоксидированных жирных кислот с 1-24 атомами углерода, эпихлоргидрин, глицидный спирт и его производные, например, метилглицидиловый эфир, этилглицидиловый эфир, 2-этилгексилглицидиловый эфир, аллилглицидиловый эфир, глицидилметакрилат, а также алкилоксисиланы с функциональными эпоксидными группами, например, 3-глицидилоксипропилтриметоксисилан, 3-глицидилоксипропилтриэтоксисилан, 3-глицидилоксипропилтрипропоксисилан, 3-глицидилоксипропилметилдиметоксисилан, 3-глицидилоксипропилэтилдиэтоксисилан и 3-глицидилоксипропилтриизопропоксисилан. В качестве алкиленоксидов предпочтительно используют этиленоксид и/или пропиленоксид, в частности, пропиленоксид.

В качестве Η-функциональных инициирующих веществ («инициаторов») можно использовать соединения с активными в реакции алкоксилирования атомами водорода, молекулярная масса которых составляет от 18 до 4500 г/моль, предпочтительно от 62 до 500 г/моль, особенно предпочтительно от 62 до 182 г/моль. Инициатор с низкой молекулярной массой гораздо более пригоден для использования по сравнению с олигомерными инициаторами, получаемыми путем предварительного оксиалкилирования. Достигаемый при этом экономический эффект обусловлен, в частности, отсутствием необходимости осуществления отдельного процесса оксиалкилирования.

Пригодными для алкоксилирования группами с активными атомами водорода являются, например, ОН-группы, NH2-группы (первичные амины), NH-группы (вторичные амины), SH-группы и группы -СО2Н, предпочтительно ОН- и NH2-группы, особенно предпочтительно ОН-группы. В качестве Н-функциональных инициирующих веществ используют, например, одно или несколько соединений, выбранных из группы, включающей одноатомные или многоатомные спирты, полифункциональные амины, полифункциональные тиолы, аминоспирты, тиоспирты, гидроксиэфиры, простые полиэфирполиолы, сложные полиэфирполиолы, сложные/простые полиэфирполиолы, полиэфиркарбонатполиолы, поликарбонатполиолы, поликарбонаты, полиэтиленимины, полиэфирамины, политетрагидрофураны (например, PolyTHF® фирмы BASF), политетрагидрофуранамины, полиэфиртиолы, полиакрилатполиолы, касторовое масло, моноглицерид или диглицерид рицинолевой кислоты, моноглицериды жирных кислот, химически модифицированные моноглицериды, диглицериды и/или триглицериды жирных кислот, и сложные алкиловые эфиры жирных кислот с 1-24 атомами углерода в алкиле в среднем по меньшей мере с двумя гидроксильными группами в молекуле. Примерами пригодных сложных алкиловых эфиров жирных кислот с 1-24 атомами углерода в алкиле в среднем по меньшей мере с двумя гидроксильными группами в молекуле являются торговые продукты Lupranol Balance® (фирма BASF AG), Merginol® (фирма Hobum Oleochemicals GmbH), Sovermol® (фирма Cognis Deutschland GmbH & Co. KG) и Soyol®TM (фирма USSC Co.).

В качестве монофункциональных инициирующих веществ можно использовать спирты, амины, тиолы и карбоновые кислоты. Пригодными монофункциональными спиртами являются метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, трет-бутанол, 3-бутен-1-ол, 3-бутин-1-ол, 2-метил-3-бутен-2-ол, 2-метил-3-бутин-2-ол, пропаргиловый спирт, 2-метил-2-пропанол, 1-трет-бутокси-2-пропанол, 1-пентанол, 2-пентанол, 3-пентанол, 1-гексанол, 2-гексанол, 3-гексанол, 1-гептанол, 2-гептанол, 3-гептанол, 1-октанол, 2-октанол, 3-октанол, 4-октанол, фенол, 2-гидроксибифенил, 3-гидроксибифенил, 4-гидроксибифенил, 2-гидроксипиридин, 3-гидроксипиридин и 4-гидроксипиридин. Пригодными монофункциональными аминами являются бутиламин, трет-бутиламин, пентиламин, гексиламин, анилин, азиридин, пирролидин, пиперидин и морфолин. Пригодными монофункциональными тиолами являются этантиол, 1-пропантиол, 2-пропантиол, 1-бутантиол, 3-метил-1-бутантиол, 2-бутен-1-тиол и тиофенол. Пригодными монофункциональными карбоновыми кислотами являются муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, жирные кислоты, например, стеариновая кислота, пальмитиновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота, бензойная кислота и акриловая кислота.

Примерами многоатомных спиртов, пригодных для использования в качестве Η-функциональных инициирующих веществ, являются двухатомные спирты (например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,4-бутендиол, 1,4-бутиндиол, неопентилгликоль, 1,5-пентандиол, метилпентандио