Способ каталитического гидропиролиза с барботирующимся слоем, использующим крупные частицы катализатора и мелкие частицы биомассы, характеризующие реактор с "антипробкообразованием"

Иллюстрации

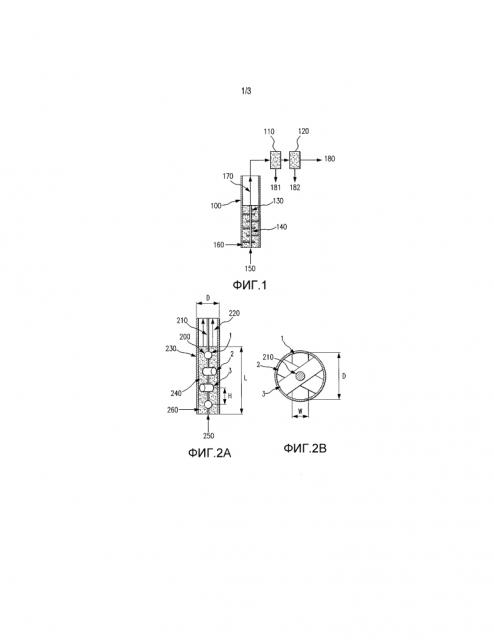

Показать всеИзобретение относится к способу термохимического преобразования биомассы или другого насыщенного кислородом исходного сырья в жидкое углеводородное топливо. Способ гидропиролиза насыщенного кислородом органического исходного сырья включает: а) введение насыщенного кислородом органического исходного сырья и псевдоожижающего газа, содержащего водород, в реактор гидропиролиза с псевдоожиженным слоем, содержащий псевдоожиженный слой твердых частиц, содержащий катализатор, в условиях гидропиролиза, достаточных для образования паров продукта термического разложения и гидропиролиза насыщенного кислородом органического исходного сырья; b) извлечение из паров продукта потока продукта, содержащего, по существу, полностью дезоксигенированные углеводородные вещества, при этом поток продукта содержит менее чем приблизительно 4 мас.% кислорода, при этом псевдоожиженный слой твердых частиц имеет глубину более чем два диаметра реактора и содержит боковые вставки, выбранные из группы, состоящей из преград, препятствий, конструкций и их комбинаций, отстоящие друг от друга на осевые интервалы, составляющие от примерно одного до примерно двух диаметров реактора, таким образом, что «пробкообразование» не имеет место в реакторе гидропиролиза с псевдоожиженным слоем. Заявлен вариант способа. Технический результат – увеличение выхода жидких углеводородных продуктов с содержанием кислорода ниже 4 мас.%, улучшение технологических параметров за счет снижения «пробкообразования» в реакторе. 2 н. и 23 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу термохимического преобразования биомассы или другого насыщенного кислородом исходного сырья в высококачественное жидкое углеводородное топливо.

Описание прототипа

Насыщенное кислородом исходное сырье, такое как твердая биомасса (древесина, сельскохозяйственные отходы, бумажные отходы и т.д.), может быть преобразовано в жидкие продукты путем быстрого нагревания в отсутствие кислорода (пиролиз). Получают твердый угольный продукт (состоящий, главным образом, из углерода, но также содержащий любые нелетучие инертные соединения, находящиеся в исходном сырье) и неконденсирующиеся пары (такие как CO2 и СН4) вместе с конденсирующимися продуктами, такими как вода, углеводороды и молекулы, которые содержат атомы углерода, атомы водорода и атомы кислорода. Пропорции получаемых конечных продуктов зависят от скорости нагревания частиц исходного сырья, как описано by Mohan et al. (Mohan, Pittman and Steele, “Pyrolysis of Wood/Biomass for Bio-oil: A Critical Review”, in Energy & fuels, Volume 20, pp. 848-889, 2006). Тип пиролиза биомассы, называемый как «быстрый пиролиз», минимизирует количество получаемого угля и максимизирует количество получаемой конденсированной жидкости при нагревании биомассы так быстро, как возможно. Часть угля получается всегда, в частности, т.к. биомасса всегда содержит некоторые нелетучие нереакционноспособные соединения (обычно называемые золой), Традиционный пиролиз биомассы, обычно быстрый пиролиз, не использует и не требует газообразного водорода или катализаторов и дает плотный кислотный реакционноспособный продукт, который содержит воду, масла и уголь, образованный в процессе пиролиза. Поскольку быстрый пиролиз наиболее часто выполняется в инертной атмосфере, много кислорода, присутствующего в биомассе, выносится в получаемых жидких продуктах, что увеличивает их химическую реакционноспособность. Жидкости от быстрого пиролиза также содержат высокие уровни кислот (таких как уксусная кислота), а также олефины и полиароматические углеводороды. Химически нестабильные жидкости, получаемые традиционным пиролизом, имеют тенденцию загущаться во времени и могут также взаимодействовать в момент, когда образуются гидрофильные и гидрофобные фазы. Было показано, что разбавление жидкостей пиролиза метанолом или другими спиртами снижает последующую активность и вязкость масел, но данный подход не считается практически и экономически жизнеспособным, поскольку большие количества неизвлекаемого спирта будут требоваться для стабилизации больших количеств пиролизных жидкостей для транспортирования и последующего использования.

В традиционном пиролизе биомассы, выполняемом в инертной атмосфере, водосмешивающийся жидкий продукт является высоко насыщенным кислородом и реакционноспособным, например, с общим кислотным числом ((ОКЧ)(TAN)) в интервале 100-200, имеет низкую химическую стабильность для полимеризации, является несовместимым с углеводородами нефти благодаря свойственной водосмешиваемости и очень высокому содержанию ксилорода (порядка примерно 40% мас.) и имеет низкую теплотворную способность. Как результат, транспортировка и использование данного продукта являются проблематичными, и трудно обогащать указанный продукт до жидкого топлива благодаря обратимым реакциям, которые обычно имеют место в традиционном пиролизе и в традиционном быстром пиролизе. Технологии обогащения в случае применения к жидкостям традиционного пиролиза имеют тенденцию к получению только небольших количеств дезоксигенированных высококачественных жидких углеводородов, которые являются подходящими для использования в качестве моторного топлива.

Кроме того, отделение угля, образованного в процессе традиционного пиролиза, от жидкого продукта пиролиза представляет технически сложную задачу благодаря большим количествам кислорода, олефинов, кислот и свободных радикалов в горячих парах пиролиза, которые остаются высоко реакционноспособными и образуют дегтеподобный материал, когда они приходят в тесный контакт с частицами угля на поверхности барьерного фильтра, инерционного сепарационного устройства или электрстатического фильтра. В частности, барьерные фильтры, используемые для отделения угля от горячих паров пиролиза (перед охлаждением и конденсацией жидких продуктов пиролиза), могут быстро претерпевать необратимое засорение (блокирование) благодаря реакциям угля и реакционноспособных паров, которые имеют место на и в слое угля на поверхности фильтра.

Для обогащения традиционных жидкостей пиролиза были сделаны попытки по взаимодействию традиционных жидкостей пиролиза с водородом в присутствии твердых катализаторов для того, чтобы удалить кислород из жидкостей и получить стабильный используемый углеводородный продукт. Указанный способ называется гидроконверсией. Однако обогащение традиционных жидкостей пиролиза путем гидроконверсии является коммерчески нежизнеспособным. Гидроконверсия традиционных жидкостей пиролиза потребляет значительное количество H2 в экстремальных условиях способа, таких как очень высокое давление водорода 138 бар ((2000 фунт/кв. дюйм)(13800 кПа)) или более. Высокое удельное давление водорода требуется для того, чтобы протекали необходимые реакции, но указанное давление создает условия, в которых большая часть кислорода, удаляемого из жидкости, удаляется путем образования воды (Н2О). Данный подход потребляет большие количества водорода, таким образом, делая способ экономически неперспективным. Кроме того, реакторы гидроконверсии часто закупориваются благодаря накапливанию предшественников кокса, присутствующих в маслах пиролиза или из продуктов кокса, результатов пиролиза. Кокс представляет собой твердый продукт, состоящий, главным образом, из углерода, и техническое обслуживание, необходимое для удаления его из реакторов гидроконверсии, снижает дополнительно экономическую жизнеспособность гидроконверсии традиционных жидкостей пиролиза.

Существующий прототип также рассматривает различные способы, которыми насыщенное кислородом исходное сырье, такое как биомасса, может быть подвергнуто конверсии с созданием используемых жидких углеводородов, называемой гидропиролизом. Гидропиролиз может быть выполнен с или без катализатора. Однако низкие выходы углеводородов и низкое дезоксигенирование имеют тенденцию быть характеристикой некаталитических способов гидропиролиза. Поэтому, как описано здесь, «гидропиролиз» рассматривается по отношению к каталитическому способу пиролиза, выполняемому в присутствии молекулярного водорода (Н2). Обычно целью традиционных способов гидропиролиза является удаление гетероатомов (атомов, иных, чем углерод и водород) из биомассы и максимизация выхода жидких углеводородов. В ранней работе by Meier et al. (Meier, Jakobi and Faix, “Catalytic Hydroliquefaction of Spruce Wood”, the Journal of Wood Chemistry and Technology, Vopl. 8, #4, pp. 523-542, 1988) твердая исходная биомасса перерабатывается в реакторе, содержащем жидкость, в которой твердая исходная биомасса была суспендирована. Реакция проводится при высоком внутреннем давлении 138 бар ((2000 фунт/кв. дюйм)(13800 кПа)) с рециклированной суспензией масла, и самое низкое содержание кислорода, указанное для полученных углеводородов, составляет 7,7% мас. Указанное значение получают при использовании в качестве катализатора благородного металла палладия (Pd). В другом исследовании by Meier and Faix (Meier and Faix, “Solvent-Free Hydroliquefaction of Pine Wood and Miscanthus Stems”, Proceedings of the International Conference on Biomass for Energy and Industry, Lisbon, Portugal, October 9-13, 1989), в котором суспензия масла не используется, самое низкое содержание кислорода, указанное для полученных углеводородов, составляет 9,7% мас. кислорода, и реакция еще проводится при высоком внутреннем давлении водорода свыше 138 бар ((2000 фунт/кв. дюйм)(13800 кПа)) в нагретом реакторе с NiMo катализатором.

В исследованиях одностадийного гидропиролиза целлюлозы и другого исходного сырья, производного биомассы, Rocha et al. (Rocha, Luengo and Snape, “The Scope for Generating Bio-Oils with Relatively Low Oxygen Contents via Hydropyrolysis”, Organic Geochemistry, Vol. 30, pp. 1527-1534, 1999) показали, что в случае катализатора FeS, когда парциальное давление водорода в реакторе гидропиролиза снижается, содержание кислорода углеводородного продукта имеет тенденцию увеличиваться. Эксперименты, выполненные при низком давлении водорода, обычно дают углеводородные продукты с содержанием кислорода выше 15%. В одном случае, описанном by Rocha et al., целлюлоза была подвергнута гидропиролизу при давлении водорода 99 бар ((1440 фунт/кв. дюйм)(9900 кПа)), и самое низкое содержание кислорода полученного углеводородного продукта составляло 11,5% мас. К сожалению, данный подход подвергает риску экономику, т.к. он требует внешнего источника Н2 и должен осуществляться при высоком давлении в реакторе. В дополнение к требованию непрерывного внешнего ввода водорода такие традиционные способы гидропиролиза дают избыточную H2O, которая обычно составляет сбросовый поток. В данном типе реактора гидропиролиз биомассы не был найден экономически перспективным, поскольку содержание кислорода углеводородного продукта является еще довольно высоким, и условия реакции, требуемые способом, являются слишком трудными для осуществления.

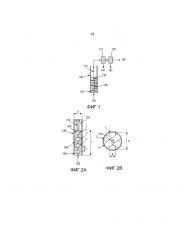

Наконец, гидропиролиз может осуществляться в псевдоожиженном слое (обычно мелкий псевдоожиженный слой с соотношением длина:диаметр <1,5). Однако, настоящее изобретение относится к способу, которым эффективный гидропиролиз может быть выполнен в одну стадию в глубоком псевдоожиженном слое частиц активного катализатора при парциальном давлении Н2 от 200 до 600 фунт/кв. дюйм (от 1380 до 4140 кПа), таким образом, содержание кислорода жидкого углеводородного продукта снижается ниже 4% мас. Кроме того, в настоящем изобретении реакция гидропиролиза является экзотермической и создает тепло реакции, так что нет необходимости обеспечивать внешний нагрев или циркуляцию горячего регенерированного катализатора или песка через реактор с псевдоожиженным слоем, как обычно требуется для традиционного пиролиза. Псевдоожиженные слои обычно содержат твердые частицы, такие как частицы песка или катализатора, которые перемешиваются и псевдоожижаются потоком газа, который перемещается вверх через псевдоожиженный слой и выходит из слоя на или вблизи верха реактора. Известно, что характеристика псевдоожиженного слоя, по меньшей мере, частично зависит от глубины (или высоты, или длины) слоя. Глубина слоя обычно характеризуется соотношением L/D, означающим соотношение глубина, высота или длина слоя, деленная на диаметр слоя. Характеристика псевдоожиженного слоя сильно зависит от распределения частиц по размеру материала, из которого образован слой. Обычно псевдоожиженные слои разрабатываются с L/D 1-2, т.к. слои в указанном интервале показывают однородное псевдоожижение, если применяется скорость потока псевдоожижающего газа, достаточная для приведения частиц слоя в быстрое движение. В данном случае термин «однородное псевдоожижение» означает что, будучи полностью псевдоожиденными, частицы в слое находятся во всеобщем хаотическом движении. Перемешивание и внутренний теплоперенос в полностью псевдоожиженном слое оба являются очень быстрыми, и относительно мелкий слой может часто работать близким к изотермическому образом, означающим, что температура в любой точке слоя является почти полностью однородной.

На псевдоожиженные слои может отрицательно воздействовать явление, называемое «пробкообразованием». «Пробкообразование» развивается в слоях, которые имеют отношения L/D более 1,5-2,0, и псевдоожиженные слои, состоящие из частиц, крупнее нескольких сотен микрон, являются особенно имеющими тенденцию к «пробкообразованию». «Пробкообразование» является явлением, в котором в слое образуются газонаполненный пузырь, и диаметр пузыря быстро расширяется с достижением полного диаметра слоя. Затем весь слой выше пузыря начинается двигаться вверх как когерентное тело («пробка») с очень медленным относительным движением между частицами в «пробке». «Пробка» может расти для многих диаметров слоя прежде, чем когезия «пробки» начинает разрушаться, и частицы в «пробке» тогда быстро падают обратно вниз к нижним уровням реактора. Обычно пузырь образуется при возвышении 1,5-2,0 диаметров реактора выше дна слоя. Когда «пробка» растет, зона материала хорошо псевдоожиженного слоя может наблюдаться в самых нижних частях слоя с открытым пространством, содержащим только псевдоожижающий газ, оказываясь между верхом хорошо псевдоожиженной зоны и нижней частью когерентной «пробки». Когда «пробка» распадается, материал слоя из «пробки» падает вниз на материал слоя в самых нижних частях слоя, подавляя псевдоожижение, пока повторно не образуется пузырь, и не поднимется следующая «пробка». «Пробкообразование» является обычно циклическим или периодическим, и раз оно начинается, оно может длиться с регулярностью до тех пор, пока не прервется при изменении рабочих условий. На «пробкообразование» могут влиять свойства материала слоя. Два слоя с равными глубиной и объемной плотностью могут иметь очень различающиеся характеристики, если распределение частиц по размеру является различным, или изменяется сферичность частиц в любом слое.

«Пробкообразование» является нежелательным по нескольким причинам. Наиболее важно, когда «пробкообразование» имеет место, чтобы продольное перемешивание в слое было замедленным, и частицы из самых высоких точек в слое перемещались очень медленно вниз к нижней части слоя (и наоборот). Однородность осевой температуры поэтому подвергается риску, и значительные градиенты температуры могут наблюдаться по высоте слоя. «Пробкообразование» также создает циклические напряжения на стенках и полу слоя, особенно, если слой расположен в реакторе, и эффект циклического нагружения и разгрузки несущей конструкции реактора и сопутствующий эффект химии способа могут нарушить видимость однородности способа. Вибрация или циклическое нагружение стенок и несущей конструкции реактора могут привести к механических разрушениям, и варьирование химии способа также делает невозможным работу с используемым уровнем контроля. «Пробкообразование» может также увеличить истирание частиц, которые составляют псевдоожиженный слой, поскольку циклическое перемещение с большой амплитудой слоя имеет тенденцию включать частицы слоя в более энергетические соударения с другими частицами и со стенками сосуда, в котором содержится слой.

Как указано выше, проблемы «пробкообразования» можно избежать простым использованием более мелкого слоя или в некоторых случаях использованием частиц меньших диаметров. Однако, имеются применения, где мелкий слой является просто непрактичным. Если слой имеет каталитические свойства, которые являются существенными для химии способа, тогда необходимо, чтобы масса катализатора в псевдоожиженном слое была выше некоторого предела по отношению к скорости массового потока паров, проходящих через слой, для того, чтобы имели место желательные реакции. В случае настоящего изобретения желательные реакции дезоксигенирования, которые требуются для выполнения эффективного гидропиролиза, не могут проводиться в мелком псевдоожиженном слое катализатора. Если слой является слишком мелким, пары будут выходить из слоя раньше достижения желаемого эффекта. Скорость массового потока псевдоожижающего газа, требуемая для псевдоожижения слоя, также зависит от диаметра слоя. В некоторых случаях, в частности, в реакторах под давлением, диаметр слоя должен выдерживаться ниже определенного значения, так что скорость газа, достаточная для псевдоожижения слоя, может быть достигнута с применимой скоростью массового потока псевдоожижающего газа. Способ настоящего изобретения, как описано ниже, предпочтительно, содержит использование глубокого псевдоожиженного слоя, состоящего из относительно крупных частиц катализатора. Поскольку указанный слой по своей природе является склонным к «пробкообразованию», авторы изобретения вводят в данное изобретение устройство сокращения «пробкообразования». «Пробкообразование» избегается или регулируется путем использования вставки или другой модификации с «антипробкообразованием» реактора гидропиролиза, которые расположены в псевдоожиженном слое. Разработка и применение вставки в реакторе или других модификаций реактора гидропиролиза для замедления «пробкообразования» являются важными аспектами изобретения. Использование вставки или другой модификации с «антипробкообразованием» реактора гидропиролиза делает возможным для псевдоожиженного слоя поддерживать надлежайшее псевдоожижение и быть требуемой глубины для выполнения желательных реакций гидропиролиза. Вставка, кроме того, делает возможным для псевдоожиженного слоя состоять из относительно крупных частиц катализатора, которые являются достаточно крупными, чтобы оставаться в слое, тогда как мелкие частицы твердого остатка (угля) отмучиваются и выносятся из слоя в потоке газообразного продукта.

Характеристика псевдоожиженного слоя очень зависит от скорости потока псевдоожижающего газа, проходящего через слой. Способ настоящего изобретения, как описано ниже, специально содержит барботирующийся псевдоожиженный слой. В барботирующемся псевдоожиженном слое применяется скорость течения псевдоожижающего газа, которая является достаточной для интенсивного перемешивания и смешения слоя, и частицы являются достаточно крупными, чтобы образовывались открытые пустоты, содержащие почти исключительно псевдоожижающий газ. Однако, скорость потока является недостаточно большой, чтобы уносить твердые частицы катализатора, из которых состоит слой, в газообразном выходящем потоке и постоянно отделять их от слоя.

Краткое описание изобретения

Настоящее изобретение относится к способу термохимического преобразования биомассы или другого насыщенного кислородом исходного сырья в высококачественное жидкое углеводородное топливо. В частности, используется реактор каталитического гидропиролиза, содержащий глубокий (соотношение длина:диаметр >1,5) слой псевдоожиженных частиц катализатора. Реактор принимает частицы биомассы или другого насыщенного кислородом исходного сырья, которые являются значительно мельче, чем частицы катализатора в псевдоожиженном слое. Реактор, предпочтительно, характеризуется вставкой или другой конструкцией, расположенной в реакторном сосуде, которая препятствует «пробкообразованию» слоя и поэтому минимизирует истирание катализатора. В слое исходное сырье биомассы превращается в парофазный продукт, содержащий углеводородные молекулы и другие пары способа, и унесенный твердый угольный продукт, который отделяется от потока паров после того, как поток паров выпускается из верхней части реактора. Когда поток паров продукта охлаждается до окружающей температуры, значительная пропорция углеводородов в потоке паров продукта может быть извлечена как жидкий поток гидрофобных углеводородов, содержащих менее 4% мас. кислорода, со свойствами, совпадающими со свойствами бензина, керосина и дизельного топлива. Также могут быть получены отдельные потоки бензина, керосина и дизельного топлива либо путем селективной конденсации каждого вида топлива, либо путем последующей дистилляции объединенной углеводородной жидкости.

Одной целью настоящего изобретения является создание способа и/или устройства, с помощью которых биомасса или другое насыщенное кислородом органическое исходное сырье, включая твердую биомассу, такую как лигноцеллюлозная биомасса, как древесина, сельскохозяйственные побочные продукты, остатки посеянных культур, и отходы, промышленные отходы, получаемые из таких материалов (например, бумажный и удаляемый избыточный ил), отходы животноводства (навоз, побочные продукты переработки и осадок сточных вод), водорослевая и подобная одно- и многоклеточная водная биомасса, отходы переработки рыбы и смеси вышеуказанного и т.д., могут быть по существу преобразованы с получением потока продукта, состоящего из углеводородов, которые являются жидкостью в окружающих условиях, содержат менее приблизительно 4% мас. кислорода и имеют свойства, такие как точка кипения, теплотворная способность и ароматичность, которые совпадают со свойствами бензина, керосина и дизельного топлива.

Другой целью настоящего изобретения является создание способа и/или устройства, с помощью которых биомасса или другое насыщенное кислородом органическое исходное сырье, как описано выше, могут быть по существу преобразованы с созданием углеводородного жидкого продукта, описанного здесь выше, в условиях, когда парциальное давление водорода в реакторе способа настоящего изобретения выдерживается между приблизительно 200 и 600 фунт/кв. дюйм (1380-4140 кПа).

Другой целью данного изобретения является создание способа и/или устройства, с помощью которых твердые остатки, остающиеся после конверсии исходного сырья в способе настоящего изобретения, удаляются из реактора настоящего изобретения как унесенные частицы, выносимые из реактора потоком паров продукта, выходящим из реактора.

Другой целью данного изобретения является создание способа и/или устройства, с помощью которых унесенные твердые остатки, вынесенные из реактора настоящего изобретения, могут быть легко отфильтрованы от потока паров продукта.

Другой целью данного изобретения является создание способа и/или устройства, в которых экзотермические реакции дезоксигенирования, имеющие место в реакторе гидропиролиза с псевдоожиженным слоем, образуют количество тепловой энергии, достаточное для нагревания входящего потока исходного сырья до температуры псевдоожиженного слоя, а также для превышения тепла, требуемого для проведения эндотермических процессов и реакций, имеющих место в слое в ходе конверсии исходного сырья.

Другой целью данного изобретения является создание способа и/или устройства, с помощью которых конверсия любого из вышеуказанного сырья может быть выполнена в глубоком барботирующемся псевдоожиженном слое, состоящем из относительно крупных частиц катализатора, при использовании устройства данного изобретения, чтобы избежать «пробкообразования» в барботирующемся псевдоожиженном слое и минимизировать истирание частиц катализатора в барботирующемся псевдоожиженном слое.

Предмет изобретения, предпочтительно, содержит способ получения жидких продуктов из биомассы (или другого насыщенного кислородом твердого, суспензионного или жидкого исходного сырья), в котором исходное сырье быстро нагревается в реакторном сосуде, содержащем молекулярный водород и катализатор дезоксигенирования, с получением дезоксигенированного продукта гидропиролиза, имеющего менее приблизительно 4% мас. кислорода, водного жидкого продукта, содержащего воду и водорастворимые частицы, твердый угольный продукт, поток продукта, содержащий неконденсирующиеся пары, и тепло способа. Поток паров продукта содержит частицы, содержащие водород, метан, этан, пропан, монооксид углерода (СО) и диоксид углерода (СО2). Способ гидропиролиза настоящего изобретения обычно осуществляется при парциальном давлении водорода приблизительно 200-600 фунт/кв. дюйм (1380-4140 кПа), что является намного ниже, чем требуется для осуществления традиционных способов гидрообработки или гидропиролиза. Способ гидропиролиза настоящего изобретения показан в преобразовании, по меньшей мере, приблизительно 24% мас. исходного сырья сухой целлюлозной биомассы в дезоксигенированные жидкие углеводородные продукты (смотри примеры ниже).

Дезоксигенированный жидкий углеводородный продукт, полученный способом гидропиролиза настоящего изобретения, содержит первичные углеводороды, которые являются жидкостью при окружающих температуре и давлении; данный продукт является гидрофобным и несмешивающимся с водой.

Низкое содержание кислорода (обычно менее 4% мас.) в потоке жидких углеводородов, полученном способом настоящего изобретения при низком парциальном давлении водорода, является желательным. Также желательным является высокий выход дезоксигенированных жидких углеводородов из исходного сырья биомассы. Также желательной является легкость, с которой твердые остатки (уголь и зола) могут быть удалены из паров способа фильтрацией. Указанные характеристики происходят от высокого уровня дезоксигенирования, которое осуществляется в углеводородах, которые выходят из реактора гидропиролиза. Когда высоко дезоксигенированные газообразные углеводороды и уголь наталкиваются на барьерный фильтр, газообразные вещества, предпочтительно, не содержат компоненты с высокой точкой кипения, которые могут адсорбироваться или оставаться на частицах угля, и, таким образом, высоко дезоксигенированные газообразные углеводороды эффективно отделяются от угля, который может быть затем легко удален с фильтра минимальными уровнями обратной пульсации. В традиционном пиролизе частицы угля адсорбируют и удерживают реакционноспособные масла пиролиза. Когда указанные частицы наталкиваются на барьерный фильтр, они агрегируются и создают плотный почти непроницаемый слой угля, который препятствует очистке обратной пульсацией.

В отличие от настоящего изобретения другие способы, описанные в прототипе (традиционные пиролиз, гидропиролиз, гидрообработка традиционных пиролизных масел), все страдают от недостатков, что делает невозможным получение выходов и характеристик продукта способа гидропиролиза настоящего изобретения. Подробное сравнение экспериментальных результатов, полученных в процессе разработки способа гидропиролиза настоящего изобретения с характеристиками других способов традиционного пиролиза биомассы, гидропиролиза биомассы и гидрообработки представлено в примерах, которые следуют ниже.

Реакторный сосуд способа настоящего изобретения, предпочтительно, содержит реактор с удлиненным глубоким псевдоожиженным слоем со слоем, который, предпочтительно, содержит относительно крупные частицы катализатора. В том случае, когда твердое исходное сырье транспортируется в реактор гидропиролиза способа настоящего изобретения, исходное сырье подается в указанный реактор в виде частиц, которые являются значительно меньше по размеру, чем частицы катализатора в слое, для того, чтобы максимизировать термическое разложение биомассы, минимизировать истирание частиц катализатора и обеспечить эффективное отделение угля от псевдоожиженного слоя и от потока паров способа, выходящего из псевдоожиженного слоя. Кроме того, одна или более вставок или других «антипробкообразующих» модификаций реактора могут быть расположены в реакторе, чтобы замедлять «пробкообразование» псевдоожиженного слоя в ходе способа гидропиролиза. Конкретный подход к разработке относительно вставок или других «антипробкообразующих» модификаций реактора гидропиролиза вводится в настоящее изобретение, что делает возможным предотвратить «пробкообразование» слоя, расположенного в реакторе с псевдоожиженным слоем, даже в обстоятельствах, когда ожидается, что «пробкообразование» обычно имеет место.

В описании настоящего изобретения термин «гидропиролиз» используется для описания способа, в котором исходное сырье биомассы (с включением, но без ограничения всех разновидностей биомассы, перечисленных в разделе «Краткое описание изобретения» выше) быстро нагревается и термически разлагается в присутствии твердых частиц катализатора в атмосфере, состоящей, главным образом, из газа водорода. Кроме того, термин «гидропиролиз» используется для обозначения всех реакций, проводимых на продуктах термического разложения исходного сырья в реакторе гидропиролиза. В настоящем изобретении гидропиролиз включает в себя пять классов реакций. Ими являются:

1. Удаление летучих продуктов, в котором исходное сырье термически разлагается с получением твердого угольного продукта (который содержит фракцию нелетучей инертной золы) и продуктов разложения, которые входят в паровую фазу в реакторе гидропиролиза.

2. Гидродезоксигенирование, в котором кислород удаляется из молекулы и соединяется с водородом (Н2) с получением воды (Н2О).

3. Декарбонилирование, в котором молекула монооксида углерода (СО) удаляется из структуры молекулы.

4. Конверсия водяного газа, в которой СО взаимодействует с H2O с получением СО2 и Н2.

5. Полимеризация, в которой небольшие олефины объединяются с получением крупных молекул.

6. Насыщение олефина, в котором водород вводится в олефин с получением парафина.

В описании настоящего изобретения термин «дезоксигенирование» относится к химическим процессам, по которым химически связанный кислород удаляется из молекул (главным образом, молекул углеводородов) и перемещается в другие химические частицы, такие как вода (Н2О), монооксид углерода (СО) или диоксид углерода (СО2). Как описано выше, термин «гидродезоксигенирование» относится к подгруппе указанных процессов, где образуется вода.

В описании настоящего изобретения термин «гидрообработка» относится к ряду химических реакций, в которых углеводородные продукты (которые могут содержать двойные или тройные связи углерод-углерод, бензольные кольца, пятиуглеродные кольца, химически связанные гетероатомы и широкий ряд других функциональных групп) взаимодействуют с молекулярным водородом (Н2) обычно в присутствии катализатора. Гидрообработка обычно содержит разрыв связи в углеводородной молекуле и введение водорода в структуру углеводородной молекулы, так что гетероатомы (такие как кислород и азот) удаляются, двойные или тройные связи углерод-углерод насыщаются и замещаются связями углерод-водород, и кольцевые структуры раскрываются, давая в результате линейные углеводородные молекулы. Гидрообработка может также включать «гидрокрекинг» (или «крекинг»), который содержит разрушение длинных углеводородных цепей на короткие углеводородные цепи с получением меньших молекул с более низкими точками кипения.

В описании настоящего изобретения термин «гидроконверсия» определяется как реакция, проводимая в присутствии водорода и обычно катализатора, которая удаляет гетероатомы, такие как сера, водород и кислород, или проводится крекинг при введении водорода в структуру молекулы реагента.

Способ каталитического гидропиролиза настоящего изобретения обеспечивает средство удаления кислорода из биомассы и другого исходного сырья, содержащего значительные количества углерода и химически связанного кислорода, с получением легких углеводородных продуктов с большой частью кислорода, удаляемого непосредственно из жидкостей, получаемых из исходного сырья. Это называется «дезоксигенированием». В реакторе, описанном в настоящем изобретении, дезоксигенирование молекул, производных от исходного сырья биомассы, по своей природе высвобождает большое количество тепла реакции, что обеспечивает энергию для нагревания холодной биомассы, когда она поступает в барботирующийся псевдоожиденный слой. Однако, одной проблемой, связанной с традиционным каталитическим гидропиролизом, является отделение угля и золы от катализатора. Другой возможной проблемой, связанной с традиционным каталитическим гидропиролизом, когда он проводится в псевдоожиженном слое, является то, что быстрое истирание частиц катализатора может привести к высоким затратам на замену катализатора, что является неэкономичным. Реактор, описанный в настоящем изобретении, который содержит систему гидропиролиза с барботирующимся псевдоожиденным слоем с частицами катализатора, которые являются намного больше по размеру, чем остаток разложившегося (прореагировавшего) исходного сырья, обеспечивает новый путь ослабления истирания катализатора, хотя в то же самое время обеспечивая отделение угля и золы от катализатора при истирании (снижении размера) и отмучивании из реактора с барботирующимся слоем. Отмучивание имеет место, когда частица была снижена в размере, в момент, когда она уносится в потоке газа, выходящего из верхней части псевдоожиженного слоя, и постоянно удаляется из слоя. В реакторе каталитического гидропиролиза с псевдоожиженным слоем, описанном в настоящем изобретении, угольный продукт каталитического гидропиролиза исходного сырья, состоящий, главным образом, из углерода, действует как смазка в барботирующемся слое и служит для защиты крупных частиц катализатора от самоистирания. Однако, воздействие слоя на мягкие уголь и золу является таким, что уголь и зола эффективно истираются катализатором и снижаются в размере, поэтому уголь и зола легко отмучиваются от барботирующегося слоя. Проблема удаления угля и золы из псевдоожиженного слоя катализатора является поэтому решенной.

Должно быть отмечено, что в настоящем изобретении может быть предпочтительно для эффективности и качества способа располагать в слое более, чем одним типом катализатора. В простейшем случае в слое могут быть расположены два физически и химически различных катализатора. Поскольку два типа катализатора могут быть разработаны так, чтобы обладать различными плотностями и размерами, катализаторы могут быть смешаны в барботирующемся псевдоожиденном слое, или один катализатор может иметь тенденцию подниматься в верхнюю часть слоя (например, будучи более легким или имеющим размеры, чтобы обладать более низким аэродинамическим диаметром), так что химические процессы данного способа могут осуществляться поэтапно. Ясно, что в вертикально идущем барботирующемся псевдоожиженном слое ряд катализаторов могут быть расположены так, что часть может смешиваться, тогда как другие сохраняют различные вертикальные положения в слое.

В настоящем изобретении частицы биомассы и другого твердого исходного сырья подаются в реактор каталитического гидропиролиза с псевдоожиженным слоем, предпочтительно, вблизи нижней части слоя и быстро нагреваются и разлагаются с получением твердых золы, угольного остатка и парофазных продуктов. Зола, уголь и пары перемещаются через слой, где пары способа (и твердые частицы, достаточно небольшие для аэродинамического уноса) постоянно уносятся от верхней поверхности псевдоожиженного слоя, где они выходят из реактора.

Несмотря на то, что способ, описанный выше, может осуществляться в мелком псевдоожиженном слое (означающем, что слой имеет соотношение L/D 2 или менее), он, предпочтительно, осуществляется в глубоком псевдоожиженном слое (с L/D приблизительно 10 или более). Глубокий псевдоожиженный слой, в частности, слой состоящий из относительно крупных частиц катализатора, будет развивать «пробкообразование» и не может работать без «пробкоразрушающей» вставки. Вставка должна состоять из преград, препятствий и конструкций, расположенных с равными интервалами в слое и ориентированных таким образом, что когерентная «пробка» материала слоя не может быть образована по всей длине слоя. Использование вставки делает возможной работу реактора с глубоким слоем и обеспечивает три преимущества по сравнению с работой реактора с мелким слоем:

1. Глубокий слой приводит пары способа в контакт с частицами катализатора в течение длительного периода времени, поскольку путь, проходимый парами продукта через глубокий слой, является намного более длинным, чем если бы он пересекал мелкий слой.

2. Скорость массового потока псевдоожижающего газа (который в случае данного изобретения состоит, главным образом, из водорода), необходимая для псевдоожижения слоя, зависит от диаметра слоя. Если используется глубокий слой, большое количество катализатора может псевдоожижаться при относительно небольшой скорости массового потока псевдоожижающего газа. Например, если диаметр слоя катализатора снижается, так что L/D слоя увеличивается с 1,5 до 10, при сохранении постоянного объема катализатора в слое, скорость массового потока псевдоожижающего газа, необходимая для получения такой же степени псевдоожижения, снижается на показатель 3,5. Указанный эффект является существенным дл