Система и способ хранения полимера

Иллюстрации

Показать всеИзобретение относится к системам и способам хранения полимеров. Способ включает транспортировку полимера в контейнер для хранения полимера по подающей линии с использованием среды-носителя. Контейнер является контейнером для затравочного слоя для процесса газофазной полимеризации. Затем проводят рециркуляцию по меньшей мере части полимера в контейнере путем извлечения полимера из контейнера и подачи извлеченного полимера в указанную подающую линию. Рециркуляцию осуществляют одновременно с транспортировкой. При транспортировке и рециркуляции обеспечивается охлаждение полимера до температуры не выше 50°С. Описан также способ полимеризации. Технический результат – расширение арсенала технических средств. 3 н. и 11 з.п. ф-лы, 3 ил.

Реферат

Область и уровень техники

Усовершенствования способов полимеризации и катализаторов обеспечили получение полимеров, имеющих улучшенные физические и механические свойства, эффективные для самых различных изделий и областей применения. С разработкой новых катализаторов значительно расширились возможности выбора способов полимеризации, например, полимеризации в растворе, суспензионной полимеризации, полимеризации под высоким давлением или газофазной полимеризации, для получения определенных полимеров. Кроме того, усовершенствования технологии полимеризации обеспечили разработку более эффективных, высокопроизводительных и с точки зрения экономики улучшенных способов.

Способы полимеризации в газовой фазе в данной области техники хорошо известны. Такие способы можно осуществлять, например, путем введения газообразного мономера или мономеров в перемешиваемый и (или) псевдоожиженный слой частиц полимера и катализатора. При полимеризации олефинов в псевдоожиженном слое процесс полимеризации осуществляют в реакторе с псевдоожиженным слоем, в котором слой частиц полимера поддерживают в псевдоожиженном состоянии посредством потока газа, включающего газообразный реакционный мономер. Полимеризация олефинов в реакторе с перемешиваемым слоем отличается от полимеризации в реакторе с псевдоожиженным слоем тем, что в зоне реакции работает механическая мешалка, которая способствует псевдоожижению слоя полимера. Используемый здесь термин "газофазный реактор" относится к реакторам с псевдоожиженным слоем и реакторам с перемешиваемым слоем.

При пуске газофазного реактора обычно используют слой таблетированных (предварительно отформованных) частиц полимера, известный под названием "затравочный слой". После инициирования полимеризации этот затравочный слой иногда называют "реакторный слой". Реакторный слой включает слой из частиц полимера, катализатора(-ов), реагентов и инертных газов. Реакционную смесь поддерживают в псевдоожиженном состоянии посредством непрерывного восходящего от основания реактора потока газа для псевдоожижения, который включает поток рециркулирующего газа, циркулирующий из верхней части реактора, вместе с добавленными свежими реагентами и инертными газами. В нижней части реактора обычно расположена распределительная пластина для улучшения распределения газа для псевдоожижения в реакторном слое, а также для выполнения функции опоры для реакторного слоя в случае прекращения подачи рециркулирующего газа. По мере получения свежего полимера полимер извлекают, чтобы в основном поддерживать высоту реакторного слоя. Извлечение полимера обычно осуществляют не менее чем через одно выпускное отверстие, расположенное в нижней части реактора около распределительной пластины. Извлеченный из газофазного реактора полимер можно транспортировать в (продувочную) емкость для очистки продукта. Затем полимер, например, в виде полимерного порошка, из емкости для очистки продукта можно направлять для осуществления следующих процессов, которые могут включать экструзию или упаковку.

При обычных режимах работы полимер можно периодически транспортировать из емкости для очистки продукта в контейнер для затравочного слоя, а не для осуществления последующих процессов. В некоторых случаях в контейнер для затравочного слоя можно транспортировать боковой поток полимера, продолжая в то же время его транспортировку для осуществления следующих процессов, таким образом, обеспечивая, например, непрерывные процессы экструзии. В контейнере для затравочного слоя полимер можно хранить для последующего использования, например, в качестве затравочного слоя для пуска реактора. При необходимости полимер из контейнера для затравочного слоя можно транспортировать в реактор. Обычно желательно иметь контейнеры для хранения с находящимися в них на хранении полимерами для каждого полимера, который должен быть получен в процессах полимеризации.

Стандартная схема системы хранения затравочного слоя включает замкнутый контур, систему пневматического транспорта, которая не обеспечивает охлаждение полимера во время транспортировки в контейнер для затравочного слоя. Поскольку полимер транспортируют при высоких температурах (например, около 60°C-110°C), возможно спекание полимера, если допустить накопление его в контейнере для затравочного слоя без охлаждения и (или) дальнейшей циркуляции. Твердые (порошкообразные или гранулированные) материалы для транспортировки в определенных массовых отношениях в стандартных системах транспорта немного охлаждаются, но не достигают достаточной степени охлаждения, чтобы исключить спекание.

Таким образом, во избежание спекания после транспортировки можно осуществить стадию охлаждения/рециркуляции. Период времени до начала спекания зависит от свойств полимера, в первую очередь, от плотности, и может варьироваться в пределах от длительного до почти нулевого. Таким образом, в зависимости от полимера период времени для завершения транспортировки до возможного начала спекания может быть недостаточным. Например, для некоторых полимеров максимальная продолжительность транспортировки до осуществления стадии охлаждения/рециркуляции составляет три часа, или возможно спекание полимера в контейнере для затравочного слоя. Таким образом, последующие процессы, например, экструзия, обычно должны быть прекращены и весь поток полимера, как правило, следует транспортировать в контейнер для затравочного слоя, так чтобы транспортировка в контейнер для затравочного слоя могла быть завершена достаточно быстро, чтобы начать стадию охлаждения/рециркуляции до начала спекания. К недостаткам такого подхода относятся потеря непрерывности осуществления последующих процессов и риск получения полимера низкого качества.

В соответствии с другим вариантом система хранения затравочного слоя может включать две пневматические системы транспорта в газовом потоке. Например, можно транспортировать полимер в контейнер для затравочного слоя, используя одну систему транспорта, тогда как другая система транспорта служит для рециркуляции/охлаждения полимерного продукта, находящегося на хранении в контейнере для затравочного слоя. Однако, несмотря на то, что такой подход дает возможность транспортировать полимер в контейнер для затравочного слоя, в то время как последующие процессы, например, экструзия, продолжаются благодаря транспортировке только бокового потока полимерного продукта, затраты и степень сложности (технического обслуживания), связанные с добавлением второй системы транспорта, делают такой подход нежелательным.

Таким образом, существует потребность в усовершенствованных способах и системах хранения полимеров, таких способах и системах, которые способны уменьшить тенденцию к спеканию, обеспечивая в то же время возможность продолжения последующих процессов.

Раскрытие изобретения

В настоящей заявке раскрыты усовершенствованные способы и системы хранения полимеров. Такие способы и системы способны, в первую очередь, уменьшить тенденцию полимеров к спеканию. В процессах полимеризации раскрытые здесь усовершенствования могут уменьшить тенденцию полимеров к спеканию, обеспечивая в то же время возможность продолжения последующих процессов.

В настоящем изобретении предлагается способ хранения полимера, включающий:

а) транспортировку полимера в контейнер по подающей линии (далее - трубопровод) с использованием среды-носителя, в котором такая среда-носитель включает инертный газ; и

б) рециркуляцию по меньшей мере части полимера, находящегося в контейнере, путем извлечения полимера из контейнера и подачи извлеченного полимера в трубопровод, в котором рециркуляция происходит одновременно с транспортировкой.

В настоящем изобретении также предлагается система хранения полимеров, включающая

а) контейнер;

б) буферную емкость для полимера, сообщающуюся с этим контейнером; и

в) систему управления, рассчитанную на передачу сигналов для транспортировки полимера из буферной емкости для полимера в контейнер и одновременной рециркуляции по меньшей мере части полимера, находящегося в контейнере;

причем для транспортировки полимера и рециркуляции полимера используется общий трубопровод.

Способ хранения полимера и система хранения полимера, раскрытые выше, полезны во многих применениях. Например, в процессе полимеризации, включающем полимеризацию олефина в реакторе в присутствии катализатора для получения полимера, по меньшей мере часть полученного полимера можно хранить в соответствии со способом хранения полимера и (или) с использованием системы хранения полимера, раскрытой выше.

Краткое описание чертежей

Эти чертежи иллюстрируют конкретные варианты осуществления изобретения. Они не подразумевают и не имеют в виду ограничение или определение объема изобретения.

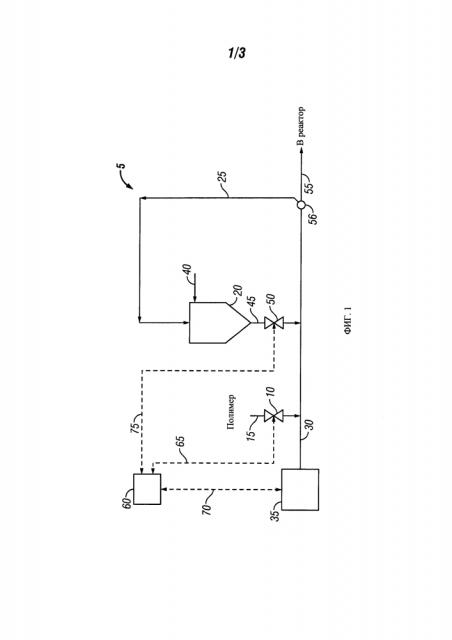

фиг. 1 - схематическое изображение, иллюстрирующее пример системы хранения затравочного слоя.

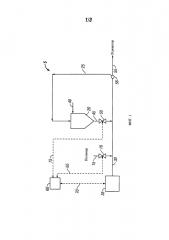

фиг. 2 - схематическое изображение, иллюстрирующее другой пример системы хранения затравочного слоя.

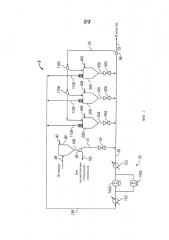

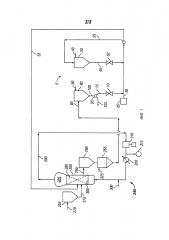

фиг. 3 - схематическое изображение, иллюстрирующее пример процесса полимеризации, к которому относится система хранения затравочного слоя.

Осуществление изобретения

Если не сделано специальных оговорок, настоящее изобретение не ограничено определенными соединениями, компонентами, композициями, реагентами, реакторами, условиями реакции, лигандами, структурами металлоценов и т.п., так как они могут быть различными. Используемая в настоящей заявке терминология служит только для описания отдельных вариантов осуществления изобретения и не предполагает ограничений.

В настоящей заявке все ссылки на периодическую таблицу элементов и их группы соответствуют новой системе обозначений (New Notation), опубликованной в кратком справочнике по химикатам (Hawley'S Condensed Chemical Dictionary), Hawley, 13-oe издание, John Wiley & Sons, Inc., (1997), (воспроизведенной здесь с разрешения ИЮПАК), если не сделана ссылка на прежний установленный ИЮПАК образец, записанный римскими цифрами (также в ней появляющийся), или если не сделано специальных оговорок.

Раскрытые в настоящей заявке системы и способы в основном полезны для уменьшения тенденции полимеров к спеканию. Специалисту среднего уровня в данной области техники будет понятно, что такие системы и способы можно успешно использовать во многих процессах, в которых возможно спекание участвующих в них полимеров. Эти системы и способы описаны ниже в отношении систем хранения затравочного слоя в процессах полимеризации, чтобы показать их применимость касательно этой области, однако не следует думать, что их применение ограничивается этим описанием.

Системы хранения затравочного слоя

Описанные в настоящей заявке системы и способы дают возможность одновременной рециркуляции и транспортировки полимера затравочного слоя. Полимер можно вводить в трубопровод для транспортировки в контейнер для затравочного слоя. В качестве носителя для транспортировки полимера по трубопроводу в контейнер для затравочного слоя можно использовать среду-носитель. Во время транспортировки полимера по трубопроводу в контейнер для затравочного слоя полимер из контейнера для затравочного слоя также может быть введен в трубопровод и рециркулировать обратно в контейнер для затравочного слоя. В результате теплопередачи, например, со средой-носителем, полимер во время транспортировки и рециркуляции охлаждается. Таким образом, в процессе заполнения контейнера для затравочного слоя полимер, транспортируемый в контейнер для затравочного слоя, рециркулирует и охлаждается. Таким образом, можно минимизировать или даже исключить возможные проблемы, связанные со спеканием полимера во время транспортировки в контейнер для затравочного слоя. Наряду с минимизацией возможных проблем, связанных со спеканием, повышается гибкость при транспортировке полимера в контейнеры для затравочного слоя. Например, контейнер для затравочного слоя может заполняться медленно, например, боковым потоком полимера, одновременно с продолжением транспортировки для осуществления последующих процессов, обеспечивая, таким образом, непрерывные процессы экструзии. Более того, в некоторых случаях вместимость контейнера для затравочного слоя может быть рассчитана на быстрое повышение уровня, например, в случае прекращения последующих процессов. Поскольку варианты осуществления изобретения включают использование одной и той же системы транспорта для транспортировки и рециркуляции, то можно обеспечить вместимость в течение нескольких часов максимальной нагрузки без дополнительных капитальных затрат на охлаждение полимера во избежание спекания. К тому же, при обеспечении вместимости контейнера для затравочного слоя на случай быстрого повышения уровня можно уменьшить размер емкости для очистки продукта за счет уменьшения или даже исключения быстрого повышения уровня в этом бункере, таким образом, потенциально уменьшая высоту и стоимость емкости для очистки продукта.

Согласно приведенному ниже более подробному рассмотрению можно транспортировать полимер в контейнер для затравочного слоя из реактора для полимеризации. Между контейнером для затравочного слоя и реактором для полимеризации можно установить одну или несколько емкостей, например, емкость для очистки продукта и буферную емкость для полимера. Полимер из реактора может иметь температуру в диапазоне от примерно 60°C до примерно 110°C или от примерно 70°C до примерно 80°C. При транспортировке из реактора для полимеризации в контейнер для затравочного слоя полимер охлаждается. Однако, при первой подаче полимера в контейнер для затравочного слоя, температура полимера обычно выше 60°C, так что спекание все еще может представлять собой проблему. Во избежание спекания во время хранения полимер, как правило, должен быть охлажден до температуры не выше примерно 50°C. Таким образом, как было указано ранее, может потребоваться дополнительное охлаждение.

Транспортировку полимера в контейнер для затравочного слоя можно выполнять любым подходящим способом. В некоторых вариантах осуществления изобретения можно использовать пневматическую систему транспорта, в которой для транспортировки полимера в контейнер для затравочного слоя может быть использован инертный газ, например, азот. Пневматическая система транспорта может представлять собой систему транспорта в плотной фазе, например, с массовым отношением твердые материалы/газ выше примерно 15:1. Можно использовать также систему пневматического транспорта продукта, суспендированного в газовом потоке, которая доставляет полимер в реактор при избыточном давлении в реакторе во время заполнения. Система пневматического транспорта продукта, суспендированного в газовом потоке, может иметь, например, массовое отношение твердые материалы/газ в пределах от примерно 1:1 до примерно 10:1. Скорость газа-носителя в месте приема для системы пневматического транспорта продукта, суспендированного в газовом потоке, может быть в пределах от примерно 15 до примерно 40 метров в секунду, а в других вариантах осуществления изобретения - от примерно 25 до примерно 30 метров в секунду. Можно использовать также вакуумную систему транспорта продукта.

Как уже упоминалось ранее, во время транспортировки полимера в контейнер для затравочного слоя возможна рециркуляция по меньшей мере части полимера, находящегося в контейнере для затравочного слоя. Это может включать ввод по меньшей мере части полимера из контейнера для затравочного слоя в трубопровод для рециркуляции полимера обратно в контейнер для затравочного слоя. Весовое отношение рециркулирующего полимера к транспортируемому полимеру в трубопроводе может быть в пределах от примерно 1:10 до примерно 20:1 или от примерно 1:10 до примерно 10:1, или от примерно 1:1 до примерно 5:1. Рециркуляция может продолжаться даже после завершения транспортировки требуемого количества полимера в контейнер для затравочного слоя. Например, чтобы предотвратить спекание, рециркуляция может продолжаться до тех пор, пока полимер не будет достаточно охлажден. Например, рециркуляция полимера может продолжаться до тех пор, пока температура полимера будет не выше примерно 50°C.

Контейнером для затравочного слоя может служить любой подходящий контейнер для хранения полимера. Контейнер для затравочного слоя может представлять собой бункер для хранения с возможностью обеспечения воздухонепроницаемого уплотнения или (вагон-)хопперы. Для защиты полимера в основном от загрязняющих примесей полимер можно хранить в контейнере для затравочного слоя под защитным поверхностным слоем или продувать (очищать) инертным газом. Что касается защитного слоя или продувки инертным газом, контейнер для затравочного слоя может представлять собой разомкнутый контур или замкнутый контур. Вместимость контейнера для затравочного слоя может быть рассчитана на быстрое повышение уровня. Например, в случае прекращения последующих процессов все количество полученного в реакторе полимера можно направить в контейнер для затравочного слоя, исключив необходимость останова реактора. Вместимость контейнера для затравочного слоя может быть рассчитана на максимальную нагрузку в течение одного или более часов. Например, вместимость контейнера для затравочного слоя может быть рассчитана на максимальную нагрузку в течение не менее примерно 2 часов, не менее примерно 3 часов или в течение примерно 2-3 часов.

Фиг. 1 иллюстрирует вариант осуществления изобретения на примере системы 5 хранения затравочного слоя. Показано, что полимер можно подавать по трубопроводу 15 к клапану 10, например, из емкости для продувки полимера или буферной емкости (не показаны). Клапан 10 может обеспечивать непрерывную подачу полимера или он может работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. Клапан 10 может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Через клапан 10 полимер можно транспортировать по трубопроводу 25 в контейнер 20 для затравочного слоя. Полимер можно транспортировать в контейнер 20 для затравочного слоя с использованием среды-носителя, содержащей инертный газ, например, азот. Среду-носитель можно подавать по трубопроводу 30 посредством пневматического транспортного устройства 35, которое, например, может включать газодувку. Полимер можно хранить в контейнере 20 для затравочного слоя, например, под защитным поверхностным слоем или продувать инертным газом, таким, как азот, который можно подавать по трубопроводу 40 для инертного газа (показан в виде поверхностного слоя). Для охлаждения этого инертного газа можно использовать охлаждающие рубашки или другую схему охлаждения, для того чтобы обеспечить дополнительное охлаждающее воздействие на полимер (не показаны). Охлаждающие рубашки или другую схему охлаждения можно использовать также для любых трубопроводов для транспортировки полимера, например, для трубопровода 10 и (или) трубопровода 25, в целях дополнительного охлаждения полимера во время транспортировки и (или) рециркуляции.

По меньшей мере часть полимера в контейнере 20 для затравочного слоя может быть направлена на рециркуляцию одновременно с транспортировкой полимера по трубопроводу 25. Для рециркуляции полимер по трубопроводу 45 можно подавать в трубопровод 25. Для регулирования потока полимера из контейнера 20 для затравочного слоя в трубопроводе 45 может быть, например, установлен клапан 50. Клапан 50 может обеспечивать непрерывную подачу полимера или он может работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. Клапан 50 может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. В трубопроводе 25 полимер из контейнера 20 для затравочного слоя может рециркулировать по меньшей мере с частью свежего полимера из трубопровода 15.

По меньшей мере часть или все количество полимера из контейнера 20 для затравочного слоя можно транспортировать также в реактор для полимеризации (не показан), например, для использования в качестве затравочного слоя. Из трубопровода 25 полимер может быть направлен в реактор по трубопроводу 55. Для отвода по меньшей мере части или всего количества полимера в трубопроводе 25 в трубопровод 55 для транспортировки в реактор для полимеризации можно использовать клапан 56, который может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Полимер из контейнера 20 для затравочного слоя можно также транспортировать, например, из контейнера в емкость для хранения полимера (не показана), потом транспортировать в буферную емкость (не показана), а затем передавать для осуществления процесса экструзии (не показан) или другого последующего процесса, например, процесса упаковки (не показан). Кроме того, полимер из контейнера 20 для затравочного слоя без этих промежуточных стадий можно транспортировать непосредственно для осуществления следующего процесса.

Специалисту среднего уровня в данной области техники будет очевидно, что существует много возможных вариантов. Например, после транспортировки полимера в контейнер 20 для затравочного слоя этот способ может включать любую из указанных ниже стадий, и эти стадии могут иметь место в любой последовательности:

а) транспортировка полимера из контейнера для затравочного слоя в емкость для хранения полимера;

б) транспортировка полимера из контейнера для затравочного слоя в буферную емкость для полимера;

в) транспортировка полимера из емкости для хранения полимера в буферную емкость для полимера;

г) транспортировка полимера из буферной емкости для полимера в емкость для хранения полимера;

д) транспортировка полимера из емкости для хранения полимера для осуществления следующего процесса и

е) транспортировка полимера из вышеуказанной буферной емкости для полимера для осуществления следующего процесса.

Например, после транспортировки полимера в контейнер 20 для затравочного слоя этот способ может включать по меньшей мере одну из вышеуказанных стадий a-e, по меньшей мере две из вышеуказанных стадий a-e, по меньшей мере три из вышеуказанных стадий a-e или по меньшей мере четыре из вышеуказанных стадий a-e, и эти стадии можно осуществлять в любой последовательности.

Как показано на фиг. 1, с системой 5 хранения затравочного слоя может быть связана система 60 управления. Система 60 управления может быть связана с системой хранения из условия, чтобы использовать ее для управления работой по меньшей мере одного клапана на фиг. 1 или работой по меньшей мере двух клапанов, или работой по меньшей мере трех клапанов. Система 60 управления может быть выполнена в виде распределенной системы управления. Распределенная система управления может представлять собой любую из множества разных систем управления и может, например, включать по меньшей мере один контроллер (устройство управления), выбранный из группы, включающей многоконтурный контроллер и программируемый логический контроллер. Как показано на фиг. 1, система 60 управления может быть связана с клапаном 10 посредством линии 65 (передачи сигналов) управления, с пневматическим транспортным устройством 35 - посредством линии 70 управления и с клапаном 50 - посредством линии 75 управления. Таким образом, если нужно транспортировать полимер в контейнер 20 для затравочного слоя, система 60 управления может, например, передать сигнал клапану 10, обеспечивая тем самым подачу требуемого количества полимера из трубопровода 15 в трубопровод 25 через клапан 10, который может представлять собой поворотный клапан. Когда требуется рециркуляция полимера в контейнере 20 для затравочного слоя или транспортировка полимера из контейнера 20 для затравочного слоя в реактор для полимеризации, система 60 управления может передать сигнал клапану 50, который может представлять собой поворотный клапан, обеспечивая тем самым подачу требуемого количества полимера из контейнера для затравочного слоя в трубопровод 25. Система 60 управления может также передать сигнал пневматическому транспортному устройству 35, которое может включать газодувку, для регулирования потока азота в трубопроводе 25.

Как видно далее из фиг. 2, показана система 5 хранения затравочного слоя, имеющая три контейнера 20а, 20b, 20с для хранения затравочного слоя. Показано, что полимер по трубопроводу 85 можно подавать в емкость, например, в буферную емкость 80 для полимера. Буферная емкость 80 для полимера может иметь дыхательный клапан в атмосферу (не показан). Полимер можно хранить в буферной емкости 80 для полимера. Например, полимер можно хранить в буферной емкости 80 для полимера под защитным поверхностным слоем или при продувке инертным газом, например, азотом, который можно подавать по трубопроводу 90 для инертного газа. Буферную емкость 80 для полимера можно использовать, например, для обеспечения возможности сохранения большого количества полимера для подачи для осуществления следующих процессов. Например, большое количество полимера в буферной емкости для полимера может компенсировать кратковременные перерывы в подаче полимера из предыдущих процессов, например, из реактора для полимеризации или емкости для очистки продукта (не показаны). Количество полимера в буферной емкости 80 для полимера может обеспечить непрерывную подачу полимера для осуществления следующих процессов с учетом перемещений продукта из предыдущих процессов, простоя или других событий, которые могут внезапно прекратить или повлечь за собой задержку потока в буферную емкость 80 для полимера.

На фиг. 2 показано, что полимер можно удалять из буферной емкости 80 для полимера и подавать к клапану 95 по трубопроводу 100. Клапан 95 может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Клапан 95 может направлять все количество полимера или часть полимера в трубопроводе 100 по трубопроводу 105 для осуществления следующих процессов. К следующим процессам могут относиться один или более процессов экструзии, процессы упаковки, смешение полимера с одной или более дополнительными добавками для образования композиций, которые можно использовать в продуктах производства, и каких-либо их соединений. Клапан 95 по трубопроводу 15 может направлять все количество полимера или его часть в систему 5 хранения затравочного слоя.

На фиг. 2 показано, что трубопровод 15 может еще включать клапан 10, который может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Клапан 10 может обеспечивать непрерывную подачу полимера или он может работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. Через клапан 10 полимер можно транспортировать по трубопроводу 25 в контейнеры 20а, 20b, 20с для затравочного слоя. Показано, что в трубопроводе 25 могут быть установлены клапаны 110b и 110с. Клапаны 110b и 110с могут работать для избирательной транспортировки полимера в трубопроводе 25 в контейнеры 20а, 20b, 20с для затравочного слоя. Например, варианты осуществления изобретения могут включать работу клапанов 110b и 110с в трубопроводе 25 для раздельной транспортировки полимера в контейнеры 20а, 20b, 20с для затравочного слоя.

Полимер можно транспортировать в контейнеры 20а, 20b, 20с для затравочного слоя, используя среду-носитель, включающую инертный газ, например, азот. Среду-носитель можно подавать по трубопроводу 30 посредством пневматического транспортного устройства 35, которое, например, может включать газодувку. Полимер можно хранить в контейнерах 20а, 20b, 20с для затравочного слоя, например, под защитным поверхностным слоем или при продувке инертным газом, например, азотом, который можно подавать по трубопроводам 40а, 40b, 40с для инертного газа. Для охлаждения этого инертного газа можно использовать охлаждающие рубашки или другую схему охлаждения, для того чтобы обеспечить дополнительное охлаждающее воздействие на полимер (не показаны). Охлаждающие рубашки или другую схему охлаждения можно использовать также на любых трубопроводах для транспортировки полимера, например, на трубопроводе 10 и (или) трубопроводе 25, для дополнительного охлаждения полимера во время транспортировки и (или) рециркуляции. Контейнеры 20а, 20b, 20с для затравочного слоя могут иметь продувочные линии 112а, 112b, 112с, которые, например, могут быть соединены с обратным трубопроводом 146 для возврата инертного газа из контейнеров 20а, 20b, 20с для затравочного слоя к пневматическому транспортному устройству 35. В контейнерах 20а, 20b, 20с для затравочного слоя полимер можно хранить для последующего использования, например, в качестве затравочного слоя в реакторе для полимеризации (не показан).

По меньшей мере часть полимера в контейнерах 20а, 20b, 20с для затравочного слоя может рециркулировать одновременно с транспортировкой полимера по трубопроводу 25. Трубопроводы 45а, 45b, 45с можно использовать для извлечения полимера из одного или более контейнеров 20а, 20b, 20с для затравочного слоя с использованием клапанов 50а, 50b, 50с, регулирующих поток полимера из контейнеров 20а, 20b, 20с для затравочного слоя. Клапаны 50а, 50b, 50с могут представлять собой, например, поворотные клапаны, шнековые питатели, ленточные питатели, вибрационные питатели или любые другие подходящие (механические) устройства. Клапаны 50а, 50b, 50с могут обеспечивать непрерывную подачу полимера или они могут работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. В трубопроводе 25 полимер может рециркулировать из контейнеров 20а, 20b, 20с для затравочного слоя вместе со свежим полимером из трубопровода 15.

По меньшей мере часть или все количество полимера из контейнеров 20а, 20b, 20с для затравочного слоя можно транспортировать в реактор для полимеризации (не показан), например, для использования в качестве затравочного слоя. Из трубопровода 25 полимер может быть направлен в реактор по трубопроводу 55. Для отвода по меньшей мере части или всего количества полимера в трубопроводе 25 в трубопровод 55 для транспортировки в реактор для полимеризации можно использовать клапан 56, который может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Полимер из контейнеров 20а, 20b, 20с для затравочного слоя можно также транспортировать, например, из контейнера в емкость для хранения полимера (не показана), потом передавать в буферную емкость (не показана), а затем транспортировать для осуществления процесса экструзий (не показан) или другого следующего процесса, например, процесса упаковки (не показан). Кроме того, полимер из контейнеров 20а, 20b, 20с для затравочного слоя без этих промежуточных стадий можно транспортировать непосредственно для осуществления следующего процесса.

Специалисту среднего уровня в данной области техники будет очевидно, что существует много возможных вариантов. Например, после транспортировки полимера в контейнеры 20а, 20b, 20с для затравочного слоя этот способ может включать любую из указанных ниже стадий, и эти стадии могут иметь место в любой последовательности:

а) транспортировка полимера из контейнеров для затравочного слоя в емкость для хранения полимера;

б) транспортировка полимера из контейнеров для затравочного слоя в буферную емкость для полимера;

в) транспортировка полимера из емкости для хранения полимера в буферную емкость для полимера;

г) транспортировка полимера из буферной емкости для полимера в емкость для хранения полимера;

д) транспортировка полимера из емкости для хранения полимера для осуществления следующего процесса и

е) транспортировка полимера из вышеуказанной буферной емкости для полимера для осуществления следующего процесса.

Например, после транспортировки полимера в контейнеры 20а, 20b, 20с для затравочного слоя этот способ может включать по меньшей мере одну из вышеуказанных стадий a-e, по меньшей мере две из вышеуказанных стадий a-e, по меньшей мере три из вышеуказанных стадий a-e или по меньшей мере четыре из вышеуказанных стадий a-e, и эти стадии могут осуществляться в любой последовательности.

Как показано на фиг. 2, пневматическое транспортное устройство может включать газодувки 145а и 145b. Инертный газ в обратном трубопроводе 146 из контейнеров 20а, 20b, 20с для затравочного слоя можно подавать в газодувки 145а и 145b. Кроме того, пневматическое транспортное устройство 35 может включать входной теплообменник 150 для охлаждения газа, подаваемого в газодувки 145а и 145b, и выходной теплообменник 155 для охлаждения газа, выходящего из газодувок 145а и 145b. Специалисту средней компетентности в данной области техники очевидно, что пневматическое транспортное устройство 35 может включать также трубопроводную арматуру, фильтры, датчики давления и дополнительную оснастку, не показанную или не описанную подробно в настоящей заявке.

Специалисту средней компетентности в данной области техники сразу будет понятно, что система, показанная на фиг. 2, может включать также систему управления (не показана), связанную с системой 5 хранения затравочного слоя. Такая система управления по набору уставок и функциональным возможностям может быть, например, идентична системе управления, описанной по отношению к фиг. 1. Например, система управления может быть связана с системой хранения, показанной на фиг. 2, так что она используется для управления работой по меньшей мере одного клапана на фиг. 2 или работой по меньшей мере двух клапанов, или работой по меньшей мере трех клапанов.

Процессы полимеризации

Как отмечалось выше, раскрытые в настоящей заявке системы и способы обычно успешно применяются для уменьшения тенденции полимеров к спеканию. Специалисту среднего уровня в данной области техники будет понятно, что эти системы и способы могут успешно применяться во многих процессах, в которых возможно спекание участвующих в них полимеров. Ниже описаны процессы полимеризации, для того чтобы показать применимость настоящего изобретения по отношению к этим процессам, однако изобретение не ограничивается этим описанием.

Как видно далее из фиг. 3, показан пример установки 245 для полимеризации с системой 5 хранения затравочного слоя. В представленном варианте осуществления изобретения установка 245 для полимеризации включает реактор 250 для полимеризации, емкость 255 для катализатора, разгрузочную емкость 260, емкость 265 для очистки продукта, буферную емкость 80 для полимера и контейнер 20 для затравочного слоя.

Показано, что установка 245 для полимеризации включает емкость 255 для катализатора. Емкостью 255 для катализатора может служить любая из множества различных емкостей, подходящая для подачи катализатора в реактор 250 для полимеризации. В одних вариантах осуществления изобретения для облегчения транспортировки катализатора в реактор 250 для полимеризации катализатор обычно хранят в емкости 255 для катализатора под более высоким давлением, чем в реакторе 250 для полимеризации. Например, можно хранить катализатор в емкости 255 для катализатора под защитным слоем инертного газа, например, азота, который можно подавать по трубопроводу 270 для инертного газа. В других вариантах осуществления изобретения емкость 255 для катализатора представляет собой питатель (устройство подачи) сухого катализатора. Можно использовать любой тип катализатора полимеризации, в том числе, среди прочих, жидкие катализаторы, твердые катализаторы и гетерогенные катализаторы или катализаторы на носителе, и подавать эти катализаторы в реактор 250 для полимеризации в виде раствора, суспензии (смесь жидкого и твердого катализатора) или в виде твердого материала. Ниже подробно описаны образцы подходящих катализаторов.

По трубопроводу 275 для