Объединенный способ получения акролеина и 3-метилмеркаптопропионового альдегида

Иллюстрации

Показать всеИзобретение относится к способу получения 3-метилмеркаптопропионового альдегида из акролеина и метилмеркаптана. Способ заключается в последовательном выполнении следующих стадий: A) пропилен подвергают газофазному окислению с использованием воздуха на гетерогенном катализаторе в присутствии разбавляющего газа, B) акролеинсодержащий газовый поток со стадии А) направляют в ступень резкого охлаждения для отделения побочных продуктов, C) из жидкости, присутствующей в нижней части ступени резкого охлаждения на стадии В), путем десорбционной обработки газом извлекают остаточные количества акролеина, D) первую часть акролеинсодержащего газового потока со ступени резкого охлаждения на стадии В) направляют в ступень абсорбции в присутствии воды для получения водного раствора акролеина, D1) неконденсирующийся газ со стадии D) по меньшей мере частично возвращают в качестве разбавляющего газа в ступень реакции на стадии А), E) акролеин путем перегонки в ступени дистилляции отделяют от его водного раствора со стадии D), Е1) акролеинсодержащий дистиллят со стадии Е) конденсируют и подают в ступень реакции на стадии F). Другую часть акролеинсодержащего газового потока со ступени резкого охлаждения на стадии В) подают непосредственно в ступень реакции на стадии F) для взаимодействия с метилмеркаптаном в присутствии 3-метилмеркаптопропионового альдегида. Также предложен вариант способа получения 3-метилмеркаптопропионового альдегида. Изобретение позволяет получить 3-метилмеркаптопропионовый альдегид с высокой степенью чистоты и высоким выходом. 2 н. и 17 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

.

Реферат

4-Тиапентаналь (3-(метилтио)пропионовый альдегид, 3-метилмеркаптопропионовый альдегид), ниже сокращенно обозначаемый также как ММП, представляет собой вещество, которое используется преимущественно в качестве исходного материала для химического синтеза аминокислоты - D,L-метионина - или так называемого гидроксианалога метионина (2-гидрокси-4-(метилтио)масляной кислоты). Распространенный способ получения ММП заключается в проведении реакции между метилмеркаптаном (ММ) и акролеином.

Основополагающий процесс получения акролеина, основанный на частичном окислении пропилена, известен из литературы (см. Arntz D., Fischer А., М., Jacobi S., Sauer J., Ohara Т., Sato Т., Shimizu N., Schwind H., Acrolein and Methacrolein, Ullmann’s Encyclopedia of Industrial Chemistry, изд-во Wiley-VCH Verlag, 2007, прежде всего cc. 7-9) и состоит главным образом из стадии реакции, стадии резкого охлаждения/отделения побочных продуктов и стадии абсорбции/дистилляции. Дальнейшая очистка продукта (например, для удаления летучих соединений, таких как ацетальдегид) возможна путем дистилляции на одной или нескольких дополнительных стадиях. Реакцию частичного окисления обычно проводят в реакторе с неподвижным слоем и с солевым охлаждением при рабочих температурах от 300 до 400°С. Реактор оборудован трубками, которые заполнены сыпучим катализатором, а требуемые температуры в реакторе поддерживают путем пропускания через него циркулирующей в замкнутом контуре жидкой соли, которую затем охлаждают в теплообменнике обычно путем образования пара. Подаваемые потоки - пропилен и воздух - обычно разбавляют инертными разбавляющими газами, такими как азот, водяной пар, диоксид углерода или их смеси. Часть смеси могут также составлять углеводороды, которые в нормальных условиях реакции не проявляют сколько-нибудь значительной склонности к реакции на катализаторе, такие как насыщенный углеводород - пропан. Цель такого разбавления смеси заключается в снижении максимальных температур в насыпном слое катализатора и в минимизации риска образования взрывоопасных смесей. Реактор обычно оснащен ступенью дополнительного охлаждения (охлаждающей средой в общем случае служит жидкая соль), на которой температуру газообразной смеси снижают до 200-280°С до ее поступления в ступень резкого охлаждения, предусмотренную в первой колонне. На этой последующей стадии смесь вводят в контакт с водой с целью быстрого снижения температуры смеси. В этом месте происходит также конденсация большей части образовавшейся в ходе реакции окисления воды, а также воды, которую (возможно) добавляли в качестве разбавителя к подаваемой реакционной смеси. После зоны резкого охлаждения, предусмотренной в колонне, газ с высоким содержанием акролеина движется в колонне вверх и входит в контакт с падающим водяным потоком, задача которого состоит в удалении нежелательных побочных продуктов, преимущественно акриловой и уксусной кислот и других примесей. Источником падающей водяной пленки служит вода, конденсирующаяся в верхней части колонны, работающей при температурах от 8 до 25°С, преимущественно от 10 до 20°С. При необходимости в верхнюю часть колонны можно подавать дополнительные водяные потоки для достижения более благоприятного соотношения газ/жидкость. Отделенные побочные продукты совместно со сконденсировавшейся водой выходят из колонны через ее куб и после прохождения через десорбционную колонну с целью снижения содержания акролеина в этом потоке до минимально возможного подаются на термическое или биологическое обезвреживание. Акролеин отделяют от газового потока, выходящего из верхней части первой колонны, в последующей технологической ступени путем абсорбции пригодной для этого средой (обычно водным раствором). Образовавшаяся жидкость на дне аппарата, обычно абсорбционной колонны, подается в дистилляционную колонну, в которой низкокипящий акролеин отделяют от высококипящего абсорбента и таким путем выделяют в жидком виде. В том случае, когда в качестве абсорбента используют воду, в качестве головного продукта получают продукт с близкой к азеотропной смеси концентрацией. Основной присутствующей в продукте примесью является ацетальдегид, тогда как другие побочные продукты реакции содержатся в исключительно низких или следовых количествах. В таком виде акролеин можно направлять в резервуары-хранилища или подавать на дальнейшую переработку для повышения его чистоты путем снижения содержания сопутствующих побочных продуктов. Ввиду низкого содержания в нем кислорода неконденсирующийся обедненный акролеином газ, который выходит со стадии абсорбции через верхнюю часть колонны, можно по меньшей мере частично возвращать в реактор в качестве источника инертного материала. Остальной обедненный акролеином газ обычно подают в сжигательную установку для его утилизации, соответственно обезвреживания. Реакцию частичного окисления в общем случае проводят не до полного превращения подаваемого пропилена с целью достичь максимально возможного выхода акролеина. Не прореагировавший в соответствующей ступени пропилен проходит стадию резкого охлаждения/отделения побочных продуктов и выходит из абсорбера через его верхнюю часть совместно с другими неконденсирующимися газами. Благодаря применению части таких обедненных акролеином газов в качестве разбавителя для реакционной смеси достигается также дополнительный положительный эффект, состоящий в возврате части непрореагировавшего пропилена на стадию реакции. В результате возрастает общая степень превращения этого исходного материала при наиболее благоприятных условиях реакции, что приводит к повышенному общему выходу акролеина.

Акролеин представляет собой высокотоксичное, легковоспламеняющееся, обладающее исключительно высокой реакционной способностью вещество, которое проявляет высокую склонность к высокоэкзотермическим реакциям полимеризации. По последней из указанных причин на многих стадиях в процессе получения акролеина и перед его направлением на хранение добавляют стабилизатор против радикальной полимеризации.

Для снижения главным образом потенциальных угроз безопасности, связанных с хранением акролеина, были предложены многие альтернативные концепции его получения/очистки. Поскольку основным назначением акролеина является его использование для получения ММП, такие концепции в целом основаны на превращении акролеина в ММП без существенного его промежуточного хранения. Так, например, в US 7531066 описан способ, аналогичный рассмотренному выше стандартному процессу, за исключением того, что вместо получения акролеина в жидком виде в качестве головного продукта на стадии дистилляции проводят частичную конденсацию и оставшийся газообразный акролеин непосредственно на следующей стадии превращают взаимодействием с жидким или газообразном метилмеркаптаном в присутствии катализатора в ММП.

В US 5352837 (соответственно WO 94/29254) и US 5744647 описан способ получения ММП, заключающийся в том, что сначала путем частичного окисления пропилена или пропана в реакционной установке получают акролеин, после чего охлаждают газообразные продукты реакции для отделения воды и побочных продуктов и оставшийся газовый поток, который преимущественно содержит неконденсирующиеся компоненты и акролеин, на следующей стадии вводят в контакт с жидким ММП для удержания тем самым акролеина в жидкой фазе и для превращения акролеина в той же самой среде его взаимодействием с метилмеркаптаном в присутствии катализатора в ММП. По сравнению с традиционным процессом получения акролеина преимущество описанного в US 5352837 и US 5744647 способа состоит в том, что не требуется выделять жидкий акролеин и промежуточно хранить его. Однако данный способ отличается тем, что не предусматривает никакого частичного возврата (рецикла) обедненных кислородом газов, выходящих со стадии абсорбции акролеина. Инертным материалом, необходимым для разбавления реакционной смеси перед ее поступлением в реактор, в данном случае служит (водяной) пар. Такой водяной пар, подаваемый в столь больших количествах в реактор, конденсируется на стадии резкого охлаждения, и образовавшийся конденсат удаляется из процесса совместно с образовавшимися в качестве побочных продуктов кислотами (преимущественно акриловой и уксусной кислотами). По сравнению с описанным выше традиционным процессом получения акролеина данному способу присущ тот недостаток, что он связан с существенно более высокими затратами на обработку/очистку отходящей воды. Помимо этого общий выход акролеина в пересчете на исходный углеводород, подаваемый в процесс, в целом ниже по сравнению со стандартным способом. Как уже указывалось выше, для достижения высокого выхода акролеина реакцию по его получению обычно проводят не до полного превращения подаваемого пропилена. Превращение пропилена в повышенной степени, которая превышает оптимальные для применяемого катализатора пределы, приводит к увеличению количеств образующихся побочных продуктов. Как уже говорилось выше, при получении акролеина традиционным способом часть непрореагировавшего пропилена возвращают на стадию реакции в качестве компонента обедненных кислородом газов в целях разбавления исходной газовой смеси, подаваемой в реактор. Благодаря возврату части поданного углеводорода обратно в реактор с возвращаемым в него газовым потоком с целью максимизировать выход акролеина возможна работа в режиме, близком к оптимальному превращению за одно прохождение, при этом одновременно повышается общая степень превращения подобного дорогого исходного углеводорода по сравнению с однопроходной установкой. Отсутствие же подобного рециклового потока означает иными словами, что описанный в US 5352837 (соответственно WO 94/29254) и US 5744647 способ характеризуется пониженной эффективностью по исходному веществу (получение меньшего количества акролеина - или ММП - из расчета на единицу подаваемого углеводорода), чем традиционный процесс получения акролеина. Использование водяного пара в качестве источника инертного газа при проведении последних из рассмотренных выше процессов должно быть обусловлено стремлением избежать возврата в реактор обедненного кислородом газа, выходящего со стадии абсорбции, поскольку в таком газе в определенных количествах присутствуют серусодержащие соединения, которые отрицательно влияли бы на гетерогенный катализатор синтеза акролеина, могли бы накапливаться в системе или могли бы образовывать нежелательные побочные продукты, что повлекло бы за собой возникновение значительных проблем.

В US 4225516, соответственно DE 2627430 описан способ получения ММП, согласно примерам осуществления которого газообразный продукт реакции, содержащий воду в количестве 48,2 мол. %, N2 в количестве 41,6 мол. %, акролеин в количестве 5,55 мол. % и акриловую кислоту в количестве 0,65 мол. %, подают в аппарат для удаления акриловой кислоты, затем для удаления воды охлаждают до примерно 0°С и после этого пропускают через абсорбер, в котором акролеин абсорбируется в ММП. ММП поступает в верхнюю часть колонны при температурах примерно -10°С. Полученную в кубе колонны смесь ММП и акролеина пропускают через реактор, в котором акролеин реагирует с метилмеркаптаном в присутствии катализатора. Метилмеркаптан при проведении такого процесса непрерывно добавляют в реактор. Газы, выходящие из абсорбера, подают в сжигательную установку. Наличие больших количеств воды в газовой смеси, образовавшейся в качестве продукта реакции и поступающей на стадию очистки, указывает на использование водяного пара в качестве источника инертного материала для реакции по получению акролеина. Аналогично описанным в US 5352837 и US 5744647 способам высокое количество воды, поступающей в реактор, приводит по сравнению со стандартным процессом получения акролеина к образованию больших количеств отходящей воды и тем самым к увеличению затрат на ее обработку/очистку. Помимо этого, поскольку непрореагировавший пропилен не возвращают в реактор, общий выход акролеина в пересчете на подаваемый в реактор углеводород в целом ниже, чем при получении акролеина стандартным способом. Данным фактором обусловлен повышенный удельный расход подаваемого в реактор углеводорода (пропилена/пропана) в пересчете на моль полученного акролеина (или ММП), что является существенным недостатком этого способа.

В DE 102010064250.9 описан способ получения ММП, заключающийся в том, что акролеин, образующийся в результате частичного окисления пропилена в газовой фазе, сначала поступает на стадию резкого охлаждения/отделения побочных продуктов, затем абсорбируется в ММП и после этого реагирует со свободным метилмеркаптаном или с метилмеркаптаном, который выделился из образовавшегося в качестве промежуточного продукта гемитиоацеталя 3-метилмеркаптопропионового альдегида/метилмеркаптана (ММП/ММ-гемитиоацеталя, из ММ+ММП), с образованием ММП. Данное изобретение предполагает использование метилмеркаптана со сравнительно высоким содержанием в нем примесей (диметилсульфида, диметилового эфира) и использование гомогенного или гетерогенного катализатора для реакции по получению ММП. Применяемый в этом процессе инертный материал, подаваемый в реактор, представляет собой смесь из азота, диоксида углерода и водяного пара в малых количествах. По сравнению с описанными выше процессами, в которых в качестве основного источника инертного газа используется водяной пар, данный процесс обладает тем преимуществом, что отходящая вода образуется в существенно меньших количествах, но одновременно с этим обладает и тем недостатком, что в количествах образуются отходящие газы, в которых также присутствуют серусодержащие органические соединения. Количество образующихся отходящих газов существенно выше и по сравнению со стандартным процессом получения акролеина. Помимо этого, поскольку отсутствует возврат непрореагировавшего пропилена на стадию реакции, данное изобретение характеризуется по сравнению со стандартным процессом получения акролеина меньшим коэффициентом использования пропилена, а тем самым и образованием акролеина (или ММП) в меньшем количестве в пересчете на моль подаваемого в реактор углеводорода.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать объединенный способ получения акролеина путем каталитического газофазного окисления пропилена кислородсодержащим газом и получения ММП путем дальнейшего превращения в него полученного акролеина его взаимодействием с метилмеркаптаном, каковой способ по возможности не имел бы вовсе недостатков, присущих известным способам, или лишь в меньшей степени обладал бы присущими им недостатками. Предлагаемый в изобретении способ должен одновременно с достижением максимально возможного выхода акролеина, соответственно ММП обеспечивать работу с максимально возможной экономией расходуемой на его осуществление энергии, т.е. должен обеспечивать минимально возможный расход энергии, соответственно пара и минимально возможное образование отходов, но одновременно с этим должен обеспечивать получение акролеина с максимально высоким выходом в пересчете на используемые количества пропилена и, как следствие, получение ММП с максимально высокой степенью чистоты и с максимально высоким выходом.

Указанная задача решается согласно изобретению с помощью способа получения ММП из акролеина и метилмеркаптана в соответствии с технологическим вариантом 1, в котором последовательно выполняют следующие стадии:

A) пропилен подвергают газофазному окислению с использованием воздуха на гетерогенном катализаторе в присутствии разбавляющего газа,

B) акролеинсодержащий газовый поток со стадии А) направляют в ступень резкого охлаждения для отделения побочных продуктов, таких, например, как акриловая кислота, уксусная кислота, формальдегид, соответственно их производные продукты,

C) из жидкости, присутствующей в нижней части ступени резкого охлаждения на стадии В), прежде всего из отбираемого из этой нижней части жидкостного потока, путем десорбционной обработки газом извлекают (рекуперируют) остаточные количества акролеина,

D) (после разделения акролеинсодержащего газового потока на по меньшей мере два потока) первую часть акролеинсодержащего газового потока со ступени резкого охлаждения на стадии В) направляют в ступень абсорбции в присутствии воды для получения водного раствора акролеина,

D1) неконденсирующийся газ со стадии D) по меньшей мере частично возвращают в качестве разбавляющего, соответственно инертизирующего газа в ступень реакции на стадии А),

E) акролеин путем перегонки в ступени дистилляции отделяют от его водного раствора со стадии D),

Е1) акролеинсодержащий дистиллят со стадии Е) конденсируют и подают в ступень реакции на стадии F),

а также другую часть акролеинсодержащего газового потока со ступени резкого охлаждения на стадии В) подают непосредственно в ступень реакции на стадии F) для взаимодействия с метилмеркаптаном в присутствии ММП и/или ММП/ММ-гемитиоацеталя.

Преимущество подобного способа (конфигурация Б/технологический вариант 1) перед традиционным стандартным способом (конфигурация А) состоит прежде всего в том, что он при примерно таком же выходе акролеина и при образовании примерно такого же количества отходящих газов позволяет несколько уменьшить количество отходящей воды при одновременно явном снижении расхода деминерализованной воды и явно сократить расход пара, а также затрачиваемой на охлаждение энергии в виде воды из градирни (градирной воды) или охлажденной воды (таблица 1). Кроме того, при этом удается избежать необходимости в накоплении, соответственно хранении жидкого акролеина, что является существенным преимуществом, заключающимся в снижении капиталовложений и в исключении хранения опасных веществ. Преимущество настоящего изобретения перед известным из DE 102010064250.9 способом состоит, кроме того, в увеличении выхода акролеина при меньшем расходе градирной воды и при образовании отходящих газов в существенно меньших количествах и соответственно существенно меньших затратах на их очистку. Особое преимущество предлагаемого в изобретении способа состоит прежде всего в том, что он позволяет образовывать и использовать поток собственного разбавляющего, соответственно инертизирующего газа со ступени абсорбции на стадии D) и тем самым поддерживать на низком уровне расход дополнительного инертизирующего газа, такого как азот, пар или другие инертные газы, например метан, природный газ или пропан. Под "инертными" в данном контексте подразумеваются газы, которые в обычных производственных условиях не реагируют на катализаторе.

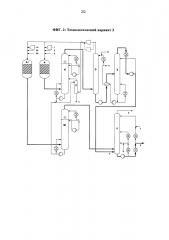

Указанная выше задача решается согласно изобретению также с помощью способа получения ММП из акролеина и метилмеркаптана в соответствии с технологическим вариантом 2, в котором последовательно выполняют следующие стадии:

A) пропилен подвергают в первом реакторе газофазному окислению с использованием воздуха на гетерогенном катализаторе в присутствии разбавляющего газа, а также

А1) одновременно пропилен подвергают в еще одном реакторе газофазному окислению с использованием воздуха на гетерогенном катализаторе в присутствии разбавляющего газа,

B) акролеинсодержащий газовый поток со стадии А) направляют при охлаждении в ступень резкого охлаждения для отделения побочных продуктов, таких, например, как акриловая кислота, уксусная кислота, формальдегид, соответственно их производные продукты,

В1) акролеинсодержащий газовый поток со стадии А1) направляют в параллельную ступень резкого охлаждения для соответствующего отделения побочных продуктов,

C) из жидкости, присутствующей в нижней части ступени резкого охлаждения на стадии В), прежде всего из отбираемого из этой нижней части жидкостного потока, путем десорбционной обработки газом извлекают (рекуперируют) остаточные количества акролеина,

D) по меньшей мере часть акролеинсодержащего газового потока со ступени резкого охлаждения на стадии В) направляют в ступень абсорбции в присутствии воды для получения водного раствора акролеина,

D1) неконденсирующийся газ со стадии D), который содержит также непрореагировавший пропилен, по меньшей мере частично возвращают в качестве разбавляющего, соответственно инертизирующего газа в ступень реакции на стадии А) и стадии А1),

E) акролеин путем перегонки в ступени дистилляции отделяют от его водного раствора со стадии D),

Е1) акролеинсодержащий дистиллят со стадии Е) конденсируют и подают в ступень реакции на стадии F),

а также акролеинсодержащий газовый поток со ступени резкого охлаждения на стадии В1) подают непосредственно в ступень реакции на стадии F) для взаимодействия с метилмеркаптаном в присутствии ММП и/или ММП/ММ-гемитиоацеталя.

Преимущество подобного способа (в соответствии с конфигурацией В/технологический вариант 2) перед традиционным стандартным способом (конфигурация А) аналогично технологическому варианту 1 состоит прежде всего в том, что он при примерно таком же выходе акролеина и при образовании примерно такого же количества отходящих газов позволяет несколько уменьшить количество отходящей воды при одновременно явном снижении расхода деминерализованной воды и явно сократить расход пара, а также затрачиваемой на охлаждение энергии в виде охлажденной воды (таблица 1). Равным образом при этом удается избежать необходимости в накоплении, соответственно хранении жидкого акролеина, что является существенным преимуществом, заключающимся в снижении капиталовложений и в исключении хранения опасных веществ. Кроме того, еще одно преимущество подобного способа состоит в возможности интегрировать в него преимущества известного из DE 102010064250.9 способа, заключающиеся прежде всего в быстром и эффективном непосредственном превращении газообразного акролеина его взаимодействием с ММ в ММП, одновременно обеспечив при этом экономию электроэнергии по сравнению с известным из DE 102010064250.9 способом (конфигурация Г). Преимущество предлагаемого в изобретении технологического варианта 2 перед известным из DE 102010064250.9 способом аналогично технологическому варианту 1 состоит также в увеличении выхода акролеина и образовании отходящих газов в существенно меньших количествах и соответственно существенно меньших затратах на их очистку. Еще одно преимущество предлагаемого в изобретении способа состоит в том, что он позволяет образовывать и использовать поток собственного разбавляющего, соответственно инертизирующего газа со ступени абсорбции на стадии D) и тем самым поддерживать на низком уровне расход дополнительного инертизирующего газа, такого как азот, пар или другие инертные газы, например метан, природный газ или пропан.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа он отличается тем, что стадию А), соответственно стадию А1) проводят в кожухотрубном реакторе, трубки которого содержат катализатор. В этом случае в таком кожухотрубном реакторе происходит реакция частичного окисления с образованием акролеина. Вместо единственного кожухотрубного реактора реакцию частичного окисления можно также проводить в нескольких работающих параллельно реакторах. Благодаря этому удается достичь максимального выхода продукта с единицы объема в единицу времени.

Для охлаждения кожухотрубного реактора при этом в предпочтительном варианте используют солевую баню, поскольку она позволяет исключительно надежно контролировать температуру. Температуру солевой бани поддерживают преимущественно на уровне от 300 до 400°С с целью обеспечить наилучшие превращение и избирательность. Устанавливающееся при этом абсолютное давление достигает обычно значения от 1,3 до 3 бар. Поэтому давление подаваемых газов - воздуха, разбавляющего газа, пропилена и пара - необходимо предварительно доводить до требуемого уровня в ступени сжатия.

Помимо этого в еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа его проводят таким образом, что акролеинсодержащий газовый поток со стадии А), соответственно со стадии А1) поступает на стадию В), соответственно на стадию В1) с температурой в пределах от 200 до 280°С. Необходимое для этого охлаждение газа в предпочтительном варианте происходит в ступени дополнительного охлаждения.

В еще одном предпочтительном варианте из верхней трети соответствующей колонны резкого охлаждения В, соответственно В1 отбирают отдельный поток присутствующего в этом месте конденсата и при необходимости после охлаждения, предпочтительно до температуры ниже 20°С, вновь подают в верх этой же колонны В, соответственно В1 (верхний контур перекачивания). На своем пути к верхней части колонны газообразный продукт реакции вводится в контакт с движущимся в противотоке водяным потоком, который дополнительно снижает количество побочных продуктов в этом газовом потоке. Такой водяной поток образуется в результате конденсации, происходящей в ходе дальнейшего охлаждения газообразного продукта реакции до температуры ниже 20°С на верхнем участке колонны (верхний контур перекачивания).

Предпочтителен далее вариант, в котором из куба соответствующей колонны резкого охлаждения В, соответственно В1 отбирают отдельный поток сконденсировавшейся в этом месте жидкости и после охлаждения вновь подают в нижнюю треть этой же колонны В, соответственно В1 (нижний контур перекачивания). В этой сконденсировавшейся жидкости остается значительная часть побочных продуктов, преимущественно акриловая и уксусная кислоты, которые выходят при этом из колонны резкого охлаждения через ее куб. Благодаря одновременному приведению жидкости в циркулирующее движение системой перекачивания и внешнему охлаждению такая жидкость одновременно используется в качестве охлаждающей среды для резкого охлаждения газообразного продукта реакции (нижний контур перекачивания). Жидкостной поток, который при этом выходит из колонны резкого охлаждения, в предпочтительном варианте перекачивается в верхнюю часть десорбционной (отпарной) колонны (С), в которой из жидкости извлекается значительная часть растворенного в ней остаточного акролеина. Оставшаяся жидкость подается затем на утилизацию, например в ступень термического окисления или в установку биологической очистки.

Для повышения выхода в предпочтительном варианте извлеченные остаточные количества акролеина возвращают со стадии С) на стадию В).

Абсорбцию в ступени абсорбции D в предпочтительном варианте проводят при рабочих температурах в пределах от 1 до 25°С, особенно предпочтительно от 3 до 15°С, с целью обеспечить максимально полную абсорбцию акролеина.

Дистилляцию в ступени дистилляции Е в предпочтительном варианте проводят при абсолютном давлении в пределах от 0,4 до 1,2 бара и при устанавливающихся при этом температурах, которые, например, обычно составляют от 25 до 65°С в верху колонны. Таким путем обеспечивают получение обогащенной акролеином смеси с водой близкого к азеотропному состава, выходящей из верхней части колонны, и получение практически не содержащего акролеин водяного потока, выходящего из низа колонны.

Предпочтителен, кроме того, вариант, в котором не содержащий акролеин и содержащий воду кубовый продукт, полученный при дистилляции, возвращают в ступень абсорбции D с целью до минимально возможной снизить в ней потребность в дополнительной воде, при этом одновременно сокращается общее количество отходящей воды.

Для реакции 1,4-присоединения метилмеркаптана к акролеину на стадии F) в предпочтительном варианте используют содержащий основание катализатор, особенно предпочтительно амин, наиболее предпочтительно в смеси с кислотой. В этом случае обеспечиваются высокая степень превращения и высокая селективность образования ММП. Такой катализатор благодаря своей, как правило, хорошей растворимости действует как гомогенный катализатор. При этом метилмеркаптан в предпочтительном варианте используют в небольшом избытке, который составляет примерно 1,005 моля на моль акролеина и который обеспечивает высокую степень превращения акролеина.

В качестве основания предпочтительно использовать необязательно замещенный N-гетероциклический амин или амин формулы NR1R2R3, где R1, R2 и R3 имеют одинаковые или разные значения и независимо друг от друга представляют собой Н, С1-C14алкил или С7-С14аралкил, при условии, что когда R1, R2 или R3 представляет собой Н, каждый из обоих других остатков должен быть отличен от Н.

К наиболее пригодным для применения в указанных целях основаниям относятся, например, пиридин, замещенный алкилом пиридин, предпочтительно пиколин или лутидин, триметиламин, триэтиламин, трипропиламин, трибутиламин, тридециламин, тридодециламин или диметилбензиламин.

К наиболее пригодным для применения в указанных целях кислотам относятся минеральные кислоты, предпочтительно соляная кислота, серная кислота или фосфорная кислота, или органические кислоты, предпочтительно муравьиная кислота, уксусная кислота, пропионовая кислота, молочная кислота, янтарная кислота, винная кислота или лимонная кислота.

Превращение в ступени реакции F в предпочтительном варианте проводят при абсолютном давлении в пределах от 1,0 до 2,5 бара и при температуре в пределах от 50 до 100°С, преимущественно от 60 до 90°С, наиболее предпочтительно от 75 до 85°С.

Предпочтителен далее вариант, в котором другая часть акролеинсодержащего газового потока со ступени резкого охлаждения на стадии В), подаваемая непосредственно в ступень реакции на стадии F), соответствует количеству от 30 до 70 мас. %, предпочтительно от 40 до 60 мас. %, особенно предпочтительно от 45 до 55 мас. %, прежде всего примерно 50 мас. %, от общего количества акролеинсодержащего газа со стадии В). Благодаря этому удается до особо низкого снизить расход затрачиваемой на охлаждение энергии, соответственно пара в сравнении со стандартным способом получения акролеина (конфигурация А в таблице 1). При предлагаемом в изобретении проведении реакции, прежде всего при применении акролеина одновременно в жидком и газообразном виде, достигается повышенный выход ММП по сравнению с известным из DE 102010064250.9 способом, в чем состоит еще одно значительное преимущество предлагаемого в изобретении способа при его осуществлении в промышленном масштабе.

Таким образом, особенно предпочтителен также способ в соответствии с технологическим вариантом 1, отличающийся тем, что газофазное окисление пропилена на стадии А) проводят параллельно в по меньшей мере еще одном реакторе (А1).

Помимо этого особенно предпочтителен также способ в соответствии с технологическим вариантом 1, отличающийся тем, что акролеинсодержащий газовый поток со стадии А1) направляют для отделения побочных продуктов в еще одну ступень резкого охлаждения В1. В этой модификации в дальнейшем способ осуществляется в соответствии с технологическим вариантом 2.

Обобщенно важные преимущества предлагаемого в изобретении способа (конфигурации Б, В, таблица 1) состоят в следующем:

- в сравнении со стандартным процессом получения акролеина/ММП (конфигурация А, таблица 1):

1) отсутствие необходимости в хранении акролеина,

2) примерно на 50% меньший расход пара,

3) примерно на 50% меньший расход деминерализованной воды,

4) меньший расход затрачиваемой на охлаждение энергии,

5) образование аналогичного количества отходящего газа, в котором, однако, серусодержащие соединения в данном случае присутствуют в следовых количествах (что равнозначно возможности простой утилизации такого отходящего газа);

- в сравнении с инертизацией ММП/паром (конфигурация Д, таблица 1):

1) более чем на 50% меньшее количество отходящей воды,

2) почти на 40% меньший расход пара,

3) повышенный выход акролеина,

4) меньшее количество отходящего газа (с серусодержащими соединениями);

- в сравнении с известным из DE 102010064250.9 способом (комбинированный способ получения ММП, конфигурация Г, таблица 1):

1) на примерно 50% меньшее количество отходящего газа с серусодержащими соединениями (что равнозначно возможности простой утилизации такого отходящего газа),

2) повышенный расход пара, образующегося непосредственно в процессе,

3) повышенный выход акролеина,

4) меньший расход электроэнергии,

5) отсутствие необходимости во внешнем источнике разбавляющего/инертизирующего газа.

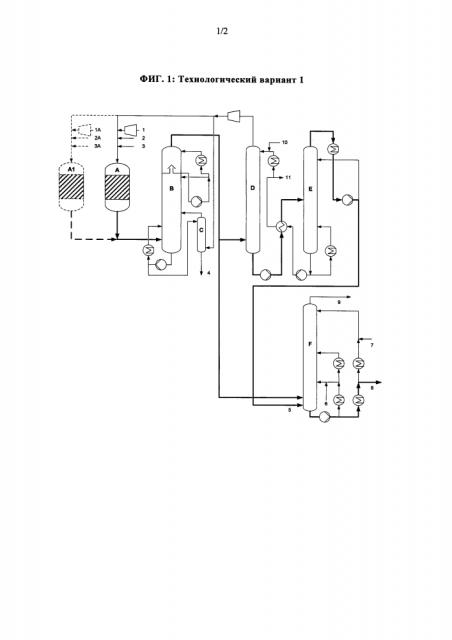

Описание технологического варианта 1 в соответствии с фиг. 1

В одном из предпочтительных вариантов осуществления изобретения (см. схему на фиг. 1, соответствующую технологическому варианту 1) газообразный углеводород (3), преимущественно пропилен, совместно со сжатым окружающим воздухом (1), малыми количествами водяного пара (2) и рецикловым газом с низким содержанием кислорода подают в кожухотрубный реактор, в котором происходит реакция частичного окисления в акролеин. Вместо одного кожухотрубного реактора реакцию частичного окисления можно также проводить в нескольких работающих параллельно реакторах, каждый из которых в предпочтительном варианте оснащен собственными подающими трубопроводами для подачи пропилена, воздуха и водяного пара (на схеме обозначены позициями 3А, 1А, соответственно 2А). Наряду с акролеином на данной стадии реакции образуются также побочные продукты, такие как акриловая кислота, уксусная кислота, формальдегид, ацетальдегид, диоксид углерода, монооксид углерода и другие соединения в малых количествах. Температуру охлаждающей соли поддерживают в пределах от 300 до 400°С. После зоны реакции газовая смесь в предпочтительном варианте охлаждается во встроенном дополнительном охладителе с водяным охлаждением или предпочтительно с солевым охлаждением и поступает в первую колонну (колонна резкого охлаждения (В)). Аналогично описанному выше традиционному процессу получения акролеина в этой части установки газовая смесь контактирует с большим количеством воды для дальнейшего охлаждения горячих газов. Преобладающая часть содержащегося в смеси водяного пара, который образуется преимущественно в качестве побочного продукта реакций окисления, конденсируется на этой стадии процесса. В сконденсировавшейся жидкости остается значительная часть побочных продуктов, преимущественно акриловая и уксусная кислоты, которые выходят из колонны резкого охлаждения (В) через ее куб. На своем пути к верхней части колонны газообразный продукт реакции вводится в контакт с движущимся в противотоке водяным потоком, который дополнительно снижает количество побочных продуктов в этом газовом потоке. Такой водяной поток образуется в результате конденсации, происходящей в ходе дальнейшего охлаждения газообразного продукта реакции до температуры ниже 20°С на верхнем участке колонны (верхний контур перекачивания). Жидкостной поток, который выходит из колонны резкого охлаждения, перекачивается в верхнюю часть десорбционной колонны (С), в которой из жидкости извлекается значительная часть растворенного в ней остаточного акролеина. Оставшаяся жидкость подается затем на ее утилизацию, например в ступень термического окисления или в установку биологической очистки.

Обогащенный акролеином газ из верхней части колонны (В) разделяют на два потока. Первый поток подают в абсорбционную колонну (D), в которой акролеин абсорбируется в жидкостном потоке, содержащем преимущественно воду. Количество газа, проходящее через эту колонну, ограничивается необходимым для возврата в реактор(-ы) количеством рециклового газа ввиду того факта, что обедненный акролеином газ, выходящий из колонны, полностью направляется после ступени сжатия в реактор(-ы). Обогащенный акролеином водяной поток из куба колонны (D) подается в дистилляционную колонну (Е), в которой акролеин отгоняется предпочтительно в условиях легкого вакуума, для получения тем самым однофазной обогащенной акролеином смеси с водой, выходящей из верхней части колонны, и практически не содержащего акролеин водяного потока, выходящего из куба колонны. Этот водяной поток ча