Способ изготовления интегральных микролинз

Иллюстрации

Показать всеИзобретение относится к интегральной оптике, а именно к способам обработки стекла, что позволит при применении таких стёкол улучшить качество датчиков волнового фронта и получить объемное изображение в трехмерных стереоскопических системах. Технический результат изобретения - создание микролинз большего диаметра, что обеспечит большие фокусное расстояние и светосилу. На одну сторону стеклянной подложки наносят маскирующий слой из алюминия с отверстиями круглой формы, а на другую - сплошное алюминиевое покрытие с длинами сторон, меньшими, чем длины сторон стеклянной подложки, отступив не менее чем на 5 мм от каждого края стеклянной подложки, а затем осуществляют электростимулированную миграцию ионов из расплава солей через отверстия в маскирующем слое. 1 табл., 4 ил.

Реферат

Изобретение относится к интегральной оптике, а именно к способам обработки стекла, что позволит при их применении (эксплуатации) улучшить качество датчиков волнового фронта и получить объемное изображение в трехмерных стереоскопических системах.

Известен способ изготовления микролинз, в соответствии с которым на одной из поверхностей стеклянной подложки на местах будущих микролинз формируют алюминиевые диски диаметром, составляющим 0,1-0,2 диаметра изготавливаемых микролинз, а на противоположную сторону стеклянной подложки наносят сплошной слой алюминия, выполняющий в дальнейшем роль катода (а.с. СССР №1694502, МПК5 С03С 21/00, опубл. 30.11.1991). В поверхность подложки осуществляют электростимулированную диффузию ионов рубидия из расплава нитрата рубидия, анод при этом погружен непосредственно в расплав. Затем алюминиевые диски удаляют и в стеклянную подложку внедряют ионы серебра из расплава нитрата серебра под действием внешнего стимулирующего поля. В результате в стекле формируются микролинзы, имеющие хорошую сферичность, а в промежутках между ними отсутствуют неконтролируемые зоны с повышенным показателем преломления. Этот метод применим как для изготовления одиночных микролинз, так и для изготовления матриц микролинз с большой точностью расположения элементов. Этот способ не позволяет изготавливать микролинзы большого диаметра, т.к. при приложении внешнего электрического поля между расплавом соли и сплошным алюминиевым слоем (тонкопленочным катодом) происходит короткое замыкание электрического тока, приводящее к разрушению стеклянной подложки.

Наиболее близким к заявляемому техническому решению является способ изготовления микролинз, путем нанесения на одну сторону стеклянной подложки сплошного алюминиевого покрытия, а на другую - маскирующего слоя из алюминия с последующей электростимулированной миграцией ионов металла из расплава солей, отверстия круглой формы в маскирующем слое располагают квадратно-гнездовым способом на расстоянии 3-5 диаметров самих отверстий, а электростимулированную миграцию через отверстия в маскирующем слое проводят до тех пор, пока не произойдет полное слияние границ соседних микролинз (патент РФ №2312833, МПК С03С 21/00 (2016.01), G02B 3/06 (2016.01), опубл. 20.12.2007).

Однако при приложении внешнего электрического поля между расплавом соли и сплошным алюминиевым слоем (тонкопленочным катодом), расположенным на противоположной стороне стеклянной подложки, при длительном процессе диффузии ионов, необходимом при создании интегрально-оптических микролинз диаметром до 500 мкм, происходит затекание расплава соли на тонкопленочный катод и как следствие - появление короткого замыкания электрического тока, разрушающее стеклянную подложку.

Техническим результатом заявляемого изобретения является создание микролинз большего диаметра, что обеспечит большие фокусное расстояние и светосилу.

Для достижения технического результата предлагается способ изготовления интегральных микролинз, включающий нанесение на одну сторону стеклянной подложки сплошного алюминиевого покрытия с длинами сторон, меньшими, чем длины сторон стеклянной подложки. Устанавливают его, отступив не менее чем на 5 мм от каждого края стеклянной подложки, а на другую сторону стеклянной подложки наносят маскирующий слой из алюминия с отверстиями круглой формы. Затем осуществляют электростимулированную миграцию ионов из расплава солей.

Отличие заявляемого способа от прототипа заключается в том, что сплошное алюминиевое покрытие (тонкопленочный катод) изготавливают меньшего размера, чем поверхность стеклянной подложки, и наносят его, отступая от краев подложки не менее чем на 5 мм.

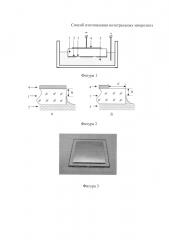

На фигуре 1 представлена схема изготовления интегральных микролинз; на фигуре 2а - торец стеклянной подложки, смоченной расплавом соли, с тонкопленочным катодом, нанесенным на всю поверхность подложки (по способу-прототипу); на фигуре 2б - торец стеклянной подложки, смоченной расплавом соли, с тонкопленочным катодом, отступающим от края стеклянной подложки на величину а; на фигуре 3 - внешний вид стеклянной подложки с тонкопленочным катодом, отступающим от края стеклянной подложки на 5 мм; на фигуре 4 - фотография изготовленных микролинз размером 500 мкм.

Для осуществления способа на одну из сторон стеклянной подложки 1 наносят маскирующий алюминиевый слой 2, в котором, например, фотолитографией создают отверстия 3 для формирования микролинз (фиг. 1). На противоположную сторону стеклянной подложки 1 наносят сплошное алюминиевое покрытие (тонкопленочный катод) 4, размеры которого меньше размеров стеклянной подложки 1 не менее чем на 5 мм.

Стеклянную подложку 1 маскирующим алюминиевым слоем 2 приводят в контакт с расплавом соли 5, содержащим ионы металла, например ионы серебра, способные при внедрении в стеклянную подложку 1 увеличивать ее показатель преломления в отверстиях 3. Внешнее электрическое поле, стимулирующее процесс внедрения ионов металла в стеклянную подложку 1 из расплава соли 5, прикладывают между расплавом соли 5 и тонкопленочным катодом 4. К расплаву соли 5 прикладывают положительный потенциал, а к тонкопленочному катоду 4 - отрицательный потенциал источника постоянного тока (на фиг. не изображен).

В процессе электростимулированной миграции ионов металла напротив каждого отверстия 3 в маскирующем алюминиевом слое 2 в стеклянной подложке 1 формируется область с повышенным показателем преломления, имеющая полусферическую форму - интегральная микролинза.

Если наносят сплошной алюминиевый слой (тонкопленочный катод) 4 на всю поверхность стеклянной подложки 1, как это показано на фиг. 2а, то зазор между тонкопленочным катодом 4 и расплавом соли 5, являющимся анодом, меньше толщины используемой стеклянной подложки 1 за счет смачивания расплавом соли 5 боковых поверхностей стеклянной подложки 1 и равен величине h. Толщина стеклянной подложки 1, т.е. высота ее боковых поверхностей, составляет 1-3 мм. Электростимулированная миграция ионов из расплава соли 5 происходит не только в стеклянную подложку 1, но и по всей боковой поверхности стеклянной подложки 1, что приводит к затеканию расплава соли на тонкопленочный катод 4. Как только ионы металла из расплава соли 5 достигают тонкопленочного катода 4, возникает короткое замыкание между тонкопленочным катодом 4 и расплавом соли 5. При коротком замыкании величина тока резко возрастает, а выделяемое при этом тепло приводит к разрушению стеклянной подложки 1.

Для проведения длительной электростимулированной миграции ионов, используемой при изготовлении интегральных микролинз большого диаметра, без возникновения короткого замыкания и разрушения стеклянной подложки 1, необходимо увеличить расстояния между тонкопленочным катодом 4 и расплавом соли 5. Этого можно достичь, нанеся тонкопленочный катод 4, отступив от края стеклянной подложки 1 на величину, равную а (фиг. 2б). Нанесение тонкопленочного катода 4 осуществляли термическим вакуумным напылением через маску не на всю поверхность стеклянной подложки 1, как у прототипа, а меньшего размера на параметр а с каждой стороны.

Был проведен ряд экспериментов по определению минимального размера параметра а. Для этого на одну сторону подложек 1, изготовленных из стекла К8, размером 50×50×2 мм проводили термическое вакуумное напыление тонкопленочных катодов 4 толщиной 0,8 мкм. В экспериментах использовалось 6 стеклянных подложек 1.

На первую стеклянную подложку 1 тонкопленочный катод 4 напыляли на всю поверхность подложки, а на остальные пять напыление тонкопленочных катодов 4 проводили через соответствующие маски, обеспечивавшие расстояние от краев стеклянной подложки 1 на величину параметра а, соответственно равного 1, 2, 3, 4 и 5 мм. Противоположной стороной стеклянные подложки 1 приводились в соприкосновение с расплавом соли 5 AgNO3. Температура расплава соли была 380°C, стимулирующее напряжение 100 В. Электростимулированную миграцию ионов из расплава соли 5 в стеклянную подложку 1 проводили до тех пор, пока на наступало короткое замыкание между расплавом соли 5 и тонкопленочным катодом 4. Момент возникновения короткого замыкания определяли по резкому увеличению ионного тока, контролируемого в процессе электростимулированной миграции ионов.

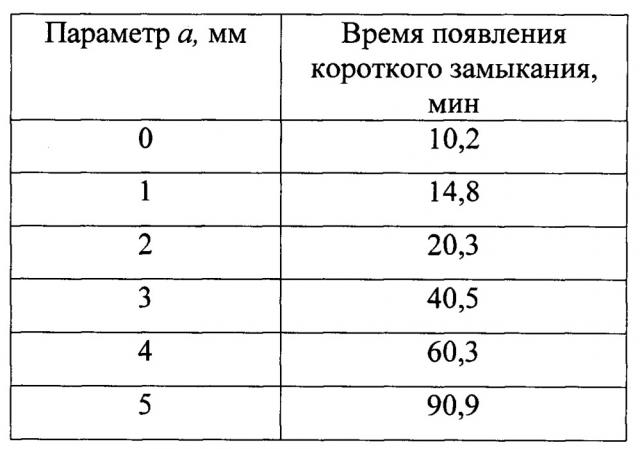

Результаты экспериментов по определению минимальной величины параметра а, характеризующего на сколько меньше размеры тонкопленочного катода по сравнению с длиной и шириной стеклянной подложки, представлены в таблице.

Таблица - Зависимость времени появления короткого замыкания от величины параметра а

Таким образом, было установлено, что время проведения электростимулированной миграции ионов без короткого замыкания между расплавом соли 5 и тонкопленочным катодом 4 составило 90,9 мин. Длина и ширина тонкопленочного катода 4 должны быть не менее чем на 5 мм меньше длины и ширины стеклянной подложки 1.

Пример. Для получения матриц интегральных микролинз большого размера с плотной упаковкой в качестве подложки 1 использовали оптическое стекло К8, на одну сторону которого термическим вакуумным напылением наносили сплошной алюминиевый слой 4, являющийся тонкопленочным катодом, а на противоположную сторону - маскирующий алюминиевый слой 2, толщиной 0,8 мкм, в котором методом фотолитографии формировали круглые отверстия 3 диаметром 80 мкм, расположенные квадратно-гнездовым способом на расстоянии 500 мкм друг от друга. Подготовленную таким образом стеклянную подложку 1 приводили в контакт с расплавом солей 5 AgNO3 и NaNO3, взятых в отношении 1:10 (моль) при 380°C, стороной со сформированным маскирующим алюминиевым слоем 2. Стимулирующее напряжение составляло 100 В. Время создания матрицы интегральных микролинз составило 90 мин. В результате была изготовлена матрица интегральных микролинз, фотография которой представлена на фиг. 4.

Таким образом, предлагаемый способ позволяет избегать появление короткого замыкания электрического тока при проведении длительной электростимулированной миграции ионов в стеклянную подложку из расплава соли, приводящего к разрушению стеклянной подложки, и получать интегрально-оптические микролинзы большого размера до 500 мкм.

Увеличение размера микролинз приводит к увеличению количества света, фокусируемого в фокальных пятнах микролинз, т.е. к росту их светосилы и фокусного расстояния.

Способ изготовления интегральных микролинз путем нанесения на одну сторону стеклянной подложки сплошного алюминиевого покрытия, а на другую - маскирующего слоя из алюминия с отверстиями круглой формы с последующей электростимулированной миграцией ионов из расплава солей, отличающийся тем, что сплошное алюминиевое покрытие изготавливают с длинами сторон, меньшими, чем длины сторон стеклянной подложки, и устанавливают его, отступив не менее чем на 5 мм от каждого края стеклянной подложки.