Роторно-пластинчатая машина с объемным регулированием (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к гидромашиностроению. Роторно-пластинчатая машина с объемным регулированием по первому варианту содержит корпус, установленный внутри него корпус ротора в виде скрепленных между собой двух полых полусфер, который удерживает внутри две обращенные друг к другу чаши, опирающиеся на шаровую поверхность муфты. Муфта удерживает чаши с возможностью синхронного вращения вокруг оси распределителя, установленного в её сквозном отверстии. Окна распределителя сообщены с каналами подвода и отвода трубопровода и расположены напротив распределительных окон муфты. Трубопровод удерживается в отверстии поворотного поршня и проходит через осевое отверстие одной из чаш. Приводной вал проходит через шлицевое отверстие второй чаши, удерживая чаши под равными углами к оси корпуса, с образованием между коническими поверхностями чаш рабочих камер, объемы которых разделены пластинами. Поворотный поршень механизма объемного регулирования установлен в корпусе с возможностью поворота вокруг его оси и содержит гидравлический привод. Группа изобретений направлена на увеличение рабочих давлений, снижение пульсации, расширение диапазона регулируемой подачи или расхода машины. 2 н. и 13 з.п. ф-лы, 23 ил.

Реферат

Группа изобретений относится к гидромашиностроению, в частности к пластинчатым машинам объемного вытеснения, и может быть использована в станкостроении, дорожно-строительных и сельскохозяйственных машинах в качестве гидравлического насоса, мотора, а также в гидростатических трансмиссиях машин различного назначения.

Известна регулируемая объемная гидромашина, в которой за счет относительного перемещения ротора и статора производится объемное деление выходных потоков, при этом полость статора выполнена овальной для возможности относительного перемещения (Авт.св. 680372, кл. F04 В 13/00, опубл. 1976).

Недостатком ее является то, что суммарный объем камер остается постоянным, т.е. суммарная величина потока не регулируется, что ограничивает технологические возможности указанного делителя.

Недостаток: малый диапазон регулирования по расходу рабочего тела, наличие деформируемой поверхности.

Известна регулируемая объемная гидромашины (RU 2056536 С1, МПК F04C 2/344, конв. Приоритет 04.02.1993 г), в которой корпус выполнен составным и его части снабжены прокладками по профилю корпуса с остроугольным срезом.

В этой машине регулирование осуществляется за счет раздвигания или сдвигания частей корпуса.

Известны способ и устройство регулирования роторной машины по патенту РФ №2311560, МПК F01C 1/00, опубл. 10.06.2010 г., в которой корпус состоит из двух частей, кинематически связанных между собой и перемещающихся относительно друг друга в радиальном направлении относительно оси ротора. За счет перемещения частей корпуса и происходит регулирование делимых потоков.

Недостатки в сложности изготовления и регулирования; ограниченные технологические возможности.

Известна регулируемая объемная гидромашины RU №2224911, МПК F04C 2/344, опубл. 27.02.2004 г, содержащая статор, перемещаемый в статоре корпус, ротор с установленными в его пазах попарно внахлест шиберами с выступами и отверстиями.

Регулирование подачи осуществляется за счет перемещения корпуса внутри неподвижного статора.

Недостаток: сложность регулирования.

Во многих известных устройствах и способах регулирование осуществляется за счет изменения эксцентриситета между осями вращения ротора и статора или за счет изменения геометрической формы статорного кольца, путем его деформации, как в устройстве и способе для регулирования роторной машины по патенту РФ на изобретение №2126911, МПК F04C 15/04, опубл. 27.02.1999 г. - прототип.

Деформация статорного кольца осуществляется также с использованием гидроцилиндров, что приводит к усложнению системы. Кроме того, возникают сложности, связанные с плотностью прилегания пластин к поверхности деформируемого кольца статора. Ротор и статорное кольцо установлены соосно с корпусом, поэтому последнее устройство принято за прототип.

Использование гидроцилиндров во всех случаях связано с необходимостью установки дополнительного гидравлического оборудования. Кроме того, имеет место общий недостаток, связанный с ограничением максимального рабочего давления из-за односторонних изгибающих сил от давления нагнетания, действующих на выступающие из пазов ротора части пластин, в связи с возможностью заклинивания, а также повышенного износа по краям пазов ротора, и в местах касания пластин с внутренней поверхностью корпуса.

Недостатки: низкое рабочее давление пластинчатой машины, высокий уровень пульсаций при работе, а также расширение диапазона регулируемой подачи или расхода машины и упрощение способа изменения ее рабочего объема.

Задача создания группы изобретений заключается в увеличении рабочих давлений пластинчатой машины, снижении пульсации, а также в расширении диапазона регулируемой подачи или расхода машины и в упрощении способа изменения ее рабочего объема.

Достигнутые технические результаты: увеличение рабочих давлений пластинчатой машины, снижение пульсации, а также относительно низкий диапазон регулируемой подачи или расхода машины и техническая сложность механизма и способа изменения ее рабочего объема.

Решение указанных задач достигнуто в роторно-пластинчатой машине с объемным регулированием, содержащей каналы подвода-отвода рабочего тела, распределитель, корпус, установленный внутри него ротор, содержащий, в свою очередь, две чаши с радиальными прорезями, в которых установлены пластины, тем, что корпус ротора, выполненный в виде двух полых полусфер, скрепленных между собой, установленный в цилиндрической полости корпуса, удерживает внутри две обращенные друг к другу чаши, опирающиеся на шаровую поверхность муфты, которая удерживает их, с возможностью синхронного вращения вокруг оси распределителя, установленного в сквозном отверстии муфты так, что два окна, расположенные в поворотной части распределителя, сообщенные с каналами подвода и отвода закрепленного в ней под наклоном трубопровода, находятся напротив распределительных окон муфты, при этом трубопровод, удерживаемый, с другой стороны, в несквозном наклонном отверстии поворотного поршня, проходит через осевое отверстие одной из чаш, а приводной вал, установленный на опорах в неподвижной части распределителя и в смещенном отверстии наклонной крышки, проходит через шлицевое отверстие второй чаши, удерживая эти чаши под равными углами к оси корпуса, с образованием между коническими поверхностями чаш рабочих камер, объемы которых ограничены сферическими поверхностями корпуса ротора и муфты, и разделены пластинами, выполненными в форме секторов кольца с петлями, которые соединены в пары при помощью стержней, установленных, с одной стороны, в выточках муфты, между ее распределительными окнами, а с другой стороны, в полуотверстиях на торцах двух половин корпуса ротора, кроме того, поворотный поршень механизма объемного регулирования, установленный в цилиндрической полости корпуса, с возможностью поворота вокруг оси корпуса, содержит гидравлический привод в виде поворотного гидродвигателя, в котором рабочая и сливная полости, образованные между общей крышкой корпуса и днищем поворотного поршня, разделены разделительной перемычкой, зафиксированной от проворачивания в корпусе, между двумя каналами управляющей гидролинии.

Поворотный поршень может содержать два кольцевых канала, сообщающих каналы трубопровода с внешними подводящими и отводящими линиями. Разделительная перемычка поворотного гидродвигателя может быть выполнена одним целым с крышкой корпуса. Ротор поворотного гидродвигателя может быть выполнен одним целым с поворотным поршнем механизма объемного регулирования. Каналы подвода-отвода могут быть выполнены внутри двух трубопроводов, входящих под равными углами в основание распределителя и его поворотную часть, с возможностью поворота последней вокруг оси корпуса, а приводной вал связан с корпусом ротора с помощью зубчатой передачи. Каналы подвода и отвода жидкости, выполненные внутри двух трубопроводов, могут быть разделены между собой перегородкой, образованной между двумя наклонными прорезями, в поворотной части распределителя. Поворотный поршень может иметь электромеханический привод, содержащий планетарный редуктор, в котором центральная шестерня связана с исполнительным электродвигателем дистанционного управляемого привода, посредством зубчатой передачи, а через полую ось центральной шестерни проходит вал обратной связи, скрепленный с поворотным поршнем. Привод центральной шестерни планетарного редуктора может быть выполнен в виде ременной передачи.

Решение указанных задач достигнуто в роторно-пластинчатой машине с объемным регулированием, содержащей неподвижный корпус с внутренней цилиндрической поверхностью и двумя крышками, ротор с пластинами, скрепленный с приводным валом, который через одну из крышек выведен за пределы корпуса, отличающейся тем, что ротор содержит плиту в виде полого усеченного шарового сектора, с отверстием для крепления вала, которая через основную опору опирается на одну крышку корпуса, и диск со сферическим отверстием, который опирается на вторую крышку корпуса через упорный подшипник, и опорную чашку, входящую в сферическое углубление поворотного цилиндра, с образованием между плитой и диском рабочих камер, объемы которых снаружи ограничены сферической поверхностью жестко скрепленного с диском кожуха, а изнутри шаровой поверхностью муфты, одновременно удерживающей плиту и диск, с возможностью синхронного вращения вокруг оси распределителя, который удерживается с помощью двух опор в сквозном отверстии муфты так, что два окна распределителя, сообщенные с расположенными внутри него каналами подвода и отвода жидкости, находятся напротив распределительных окон муфты, выполненных по количеству рабочих камер, и разделенных между собой пластинами в форме секторов кольца, в которых один из образующих торцов имеет цилиндрическое утолщение с гантелеобразным профилем, и шарнирно удерживает пластины в радиальных цилиндрических пазах диска, а другой торец входит в прорези плиты, при этом опорная часть распределителя проходит через осевое отверстие поворотного цилиндра и зафиксирована от проворачивания в несквозном отверстии крышки корпуса, а двусторонние лыски, выполненные в рабочей части распределителя, сопряженные с двумя параллельными гранями в сквозном окне опорной чашки, удерживают последнюю с возможностью изменения угла наклона своей оси и оси диска в плоскости симметрии двух окон распределителя, кроме того, механизм изменения угла наклона диска содержит наклонную шайбу с закрепленным на ней, по меньшей мере, одним упором, который также удерживается в плоскости угла наклона оси диска, с возможностью взаимодействия с наклонной поверхностью поворотного цилиндра, связанного с ротором поворотного гидродвигателя, в котором рабочая и сливная полости сообщены через отверстия в крышке корпуса с управляющей гидролинией.

Упор может быть выполнен в виде закрепленного на наклонной шайбе кронштейна с контактной частью. Поворотный цилиндр может быть выполнен в виде поршня с цилиндрическим выступом, который одновременно является ротором поворотного гидродвигателя, а его внутренняя поверхность, повторяющая траекторию поворота контактной части упора, содержит наклонную поверхность, выполненную в виде винтовой канавки. Плоскость угла наклона оси диска может не совпадать с плоскостью симметрии двух окон распределителя на величину угла перекрытия ϕ. Ротор может удерживаться внутри корпуса, выполненного в виде осесимметричной чаши и установленного с возможностью поворота вокруг оси неподвижно закрепленного на внешней опоре распределителя, а наклонная поверхность выполнена на внутренней стороне крышки корпуса. Привод поворотной шайбы, установленной с возможностью взаимодействия с наклонной поверхностью крышки корпуса, может содержать зубчатый редуктор, связывающий корпус с исполнительным электродвигателем системы автоматического дистанционного управления.

Рабочий объем V0 зависит от угла наклона оси диска γ, а теоретический рабочий объем Vт, без учета утечек и объема пластин в рабочей полости, может быть определен по формуле:

Vт=4/3πsinγ(R3-r3),

где Vт - теоретический рабочий объем,

R - радиус внешней поверхности рабочей камеры, фиг. 5,

r - радиус внутренней поверхности рабочей камеры, фиг. 5,

γ - угол наклона оси диска, фиг. 7.

Отличительных признаков независимых пунктов форулы изобретения (пп. 1 и 9) необходимо и достаточно для достижения заявленных технических результатов. Сущность группы изобретений поясняется чертежами (фиг. 1…23), на которых изображено:

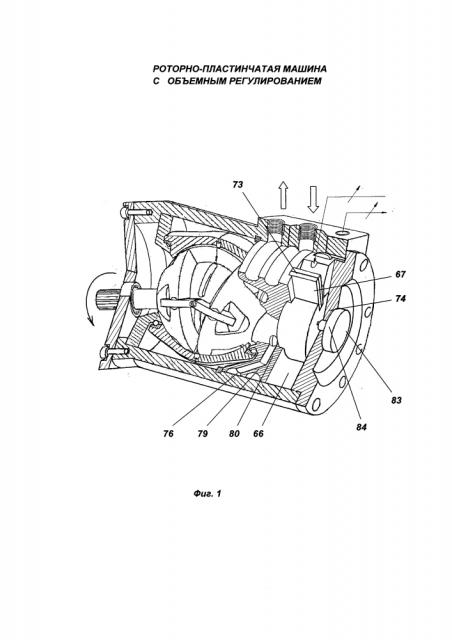

- на фиг. 1 - общий вид роторно-пластинчатой машины по первому варианту, с гидравлическим приводом,

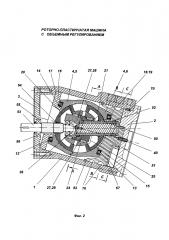

- на фиг. 2 - чертеж роторно-пластинчатой машины в первом варианте исполнения, с гидравлическим приводом,

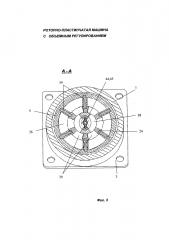

- на фиг. 3 - вид А-А фиг. 1,

- на фиг .4 - вид В-В фиг. 2,

- на фиг.5 - вид С-С фиг. 2,

- на фиг. 6 - общий вид ротора,

- на фиг. 7 - вид распределительного узла,

- на фиг. 8 - вид D-D фиг. 7,

- на фиг. 9 - общий вид распределительного узла,

- на фиг. 10 - чертеж с повернутым на 90° трубопроводом,

- на фиг. 11- вид Е-Е фиг. 10,

- на фиг. 12 - вид F-F фиг. 10,

- на фиг. 13 - чертеж с повернутым на 180° трубопроводом,

- на фиг. 14 - вид Е-Е фиг.10, с повернутым на 180° трубопроводом,

- на фиг. 15 - вид F-F фиг.10, с повернутым на 180° трубопроводом,

- на фиг. 16 - чертеж роторно-пластинчатой машины, в первом варианте исполнения, с электромеханическим приводом.

- на фиг. 17 - вид G-G фиг. 16,

- на фиг. 18 - чертеж роторно-пластинчатой машины, во втором варианте исполнения, с гидравлическим приводом,

- на фиг.19 - вид К-К фиг. 18,

- на фиг. 20 - общий вид распределителя по второму варианту исполнения,

- на фиг. 21 - вид пластины по второму варианту исполнения,

- на фиг. 22 - чертеж роторно-пластинчатой машины, в первом варианте исполнения, с электромеханическим приводом,

- на фиг. 23 - общий вид устройства, второго варианта, с электромеханическим приводом.

ОПИСАНИЕ РОТОРНО-ПЛАСТИНЧАТОЙ РЕВЕРСИВНОЙ МАШИНЫ С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ В СТАТИКЕ

Первый вариант ее осуществления поясняется чертежами (фиг. 1-23).

Роторно-пластинчатая машина с объемным регулирования, по первому варианту осуществления изобретения, используемая в качестве насоса или мотора, состоит из корпуса 1, цилиндрической формы с боковой крышкой 2 и наклонной крышкой 3 (фиг. 1). Внутри корпуса 1 соосно с ним установлен с возможностью вращения корпус ротора 4, состоящий из двух половин 5 и 6, в виде двух полых усеченных полусфер, которые скреплены между собой фланцами 7 и содержат на торцах 8 центрирующие пояса 9 и 10 (фиг. 4). В отверстиях 11 половин 5 и 6 имеются проточки 12, удерживающие корпус ротора 4 на основных опорах 13. Основные опоры 13 установлены на цилиндрических выступах 14 и 15, выполненных, с одной стороны, в боковой стенке 16, опирающейся на кольцевой выступ 17 в полости корпуса 1, а с другой стороны, внутри поворотного поршня 18. Поворотный поршень 18 содержит направляющую часть 19, которая обращена в сторону ротора 4.

Корпус ротора 4 удерживает внутри две чаши 20 и 21 (фиг. 2, 6), представляющие собой обращенные друг к другу два полых шаровых сектора с прорезями 22 для пластин 23, которые, в свою очередь, удерживают муфту 24, в форме шара со сквозным отверстием 25, опираясь на нее внутренними сферическими поверхностями. Полость ротора, образованная между коническими поверхностями чаш 20 и 21 и ограниченная снаружи сферической поверхностью корпуса ротора 4, разделена на рабочие камеры 26 пластинами 23, выполненными в форме секторов кольца.

Распределитель 27 (фиг. 7-9) имеет цилиндрическую форму и состоит из основания 28 и поворотной части 29, на которых снаружи выполнены кольцевые проточки 30 под опоры 31, удерживающие распределитель 27 в сквозном отверстии 25 муфты 24. Поворотная часть 29, с помощью центрирующего пояска 32, удерживается на направляющей кольцевой проточке 33 основания 28. С внешнего торца основания 28, под углом γ к его, оси выполнено наклонное отверстие 35, с внутренней опорой 36. В поворотной части 29, под таким же углом γ, выполнено сквозное наклонное отверстие 37, которое расположено так, что его ось и ось наклонного отверстия 35 пересекаются на оси распределителя 27 в общем центре сфер ротора 4. Кроме того, поворотная часть 29 распределителя 27 содержит два окна 38, выполненных в виде прорезей, расположенных симметрично, относительно плоскости угла наклона γ сквозного наклонного отверстия 37. Два окна 38 распределителя 27 находятся напротив распределительных окон 39 муфты 24, выполненных по количеству рабочих камер 26.

Трубопровод 40 выполнен в форме трубы со скошенным торцом 41, который зафиксирован, по прессовой посадке, в сквозном наклонном отверстии 37 поворотной части 29 распределителя 27. Внутри трубопровода 40 размещены каналы 42 и 43 подвода и отвода жидкости, разделенные между собой перегородкой 44, которая со стороны скошенного торца 41 имеет цилиндрическое утолщение 45, заглушающее внутреннюю полость трубопровода 40. С противоположного торца трубопровода 40 установлена заглушка 46. Болт 47, зафиксированный от выворачивания в резьбовом отверстии 48 цилиндрического утолщения 45, скрепляет основание 28 и поворотную часть 29 распределителя 27, с возможностью поворота последней вокруг оси корпуса 1. Каналы 42 и 43 подвода и отвода жидкости через внутренние боковые прорези 49 трубопровода 40 сообщены с окнами 38 распределителя 27.

Трубопровод 40 проходит через осевое отверстие 50 в чаше 21, с установленным в нем подшипником 51, и закреплен в несквозном наклонном отверстии 52 поворотного поршня 18 (фиг. 2, 10).

Приводной вал 53, установленный на внутренней опоре 36 основания 28, проходит через шлицевое отверстие 54 в чаше 20 и выведен за пределы корпуса 1 через смещенное отверстие 55 в наклонной крышке 3, с установленной в нем внешней опорой 56.

Приводной вал 53 и трубопровод 40 удерживают чаши 20 и 21 под постоянными углами γ наклона их осей к оси корпуса ротора 4, но с возможностью изменения угла α взаимного наклона осей этих чаш, в пределах от 0 до 2γ.

Пластины 23 выполнены в форме секторов кольца и содержат петли 57 с отверстиями 58, через которые проходит стержень 59, соединяющий пластины 23 в пары 60 (фиг. 6).

Концы стержня 59, с одной стороны, удерживаются в выточках 61, между распределительными окнами 39 муфты 24, а с другой стороны, в полуотверстиях 62, расположенных на торцах 8 двух половин 5 и 6 корпуса ротора 4. Пластины 23 удерживаются в прорезях 22 чаш 20 и 21 с помощью двух вкладышей 63 с сегментным профилем, установленных в радиальных отверстиях 64.

Изменение объема роторно-пластинчатой машины производится за счет изменения угла взаимного наклона α осей чаш 20 и 21, в пределах от 0 до 2γ, где угол γ является постоянным углом наклона осей чаш 20 и 21 к оси ротора 4.

Пластины 23 в парах 60 удерживаются, с возможностью поворота вокруг оси стержня 59, а благодаря постоянным углам γ наклона осей чаш 20 и 21 пластины 23 удерживают стержни 59 радиально к оси ротора 4.

Механизм объемного регулирования обеспечивает поворот регулирующего органа, которым является трубопровод 40, жестко связанный с поворотным поршнем 18, и может иметь гидравлический или электромеханический приводы. Гидравлический привод содержит поворотный гидродвигатель 65, в котором кольцевое пространство образовано между крышкой 2 корпуса 1 и днищем 66 поворотного поршня 18 и разделено на рабочую и сливную полости при помощи лопасти 67 и разделительной перемычки 68 (фиг. 1, 2, 5). Разделительная перемычка 68 содержит уплотнение 69 и зафиксирована в корпусе 1 с помощью шпонки 70, входящей в шпоночный паз 71 на внутренней поверхности корпуса 1, и(или) выполнена одним целым с крышкой 2 корпуса 1. Ротор поворотного гидродвигателя 72 связан с поворотным поршнем 18, или выполнен одним целым с ним. Лопасть 67 одновременно удерживается в радиальной прорези 73 днища 66 поворотного поршня 18 и в пазу 74 ротора поворотного гидродвигателя 72 (фиг. 2, 15). Рабочая и сливная полости сообщены через отверстия 75 в корпусе 1 с управляющей гидролинией.

Рабочая жидкость подводится и отводится от трубопровода 40 через два кольцевых канала 76, выполненных в направляющей части 19 поворотного поршня 18 в виде двух кольцевых проточек (фиг. 2, 4). Один из кольцевых каналов 76 напрямую, через сквозные каналы 77 и одну из боковых прорезей 78 трубопровода 40, сообщен с каналом подвода (отвода) жидкости 42. Второй кольцевой канал 76 через наклонные каналы 79, несквозные каналы 80 и противоположную боковую прорезь 78 (фиг. 4, 8) сообщен с каналом отвода (подвода) 43 трубопровода 40. Кольцевые каналы 76 через патрубки 81 соединены с внешними линиями нагнетания и всасывания.

Стопорное кольцо 82 удерживает поворотный поршень 18 от осевого перемещения при действии на него давления в рабочей полости поворотного гидродвигателя 65 (фиг. 2).

Для контроля углового положения поворотного поршня 18, на крышке 2 корпуса 1 закреплен потенциометр 83, который с помощью вала 84 связан с ротором поворотного гидродвигателя 72.

Кроме того, диапазон регулируемой подачи может быть расширен за счет увеличения пропускной способности каналов подвода и отвода жидкости (фиг. 16, 17). Для этого в основании 28 распределителя 27 выполнено сквозное ступенчатое отверстия 85, в котором закреплена труба 86. Труба 86, с другой стороны, удерживается в несквозном отверстии 87 опорной крышки 88, которая зафиксирована от проворачивания и осевого смещения с помощью стопорного кольца 82 и прижимного кольца 89. Каналы 42 и 43 подвода и отвода жидкости, расположены в трубопроводе 40 и трубе 86 и разделены между собой перемычкой 90, образованной между двумя наклонными прорезями 91, в поворотной части 29 распределителя 27. Крутящий момент передается к корпусу ротора 4 от приводного вала 53 с помощью зубчатой шестерни 92.

Кроме того, поворотный поршень 18 может иметь электромеханический привод, содержащий планетарный редуктор, в котором ось центральной (солнечной) шестерни 93, установлена в крышке 2 корпуса 1, а оси промежуточных шестерен 94 (сателлитов) закреплены в днище поворотного поршня 18 (фиг. 16). Неподвижная (коронная) шестерня 95, выполнена на внутренней цилиндрической поверхности корпуса 1. При значительной разнице давлений в линиях нагнетания и всасывания, крутящий момент к центральной шестерне 93 может передаваться от исполнительного электродвигателя 96 системы автоматического дистанционного управления, с помощью зубчатого редуктора (на чертеже не показан), а в случае работы при небольшой разнице давлений, может быть использована ременная передача 97.

На валу 84, проходящем через полую ось центральной шестерни 93, кроме того, может быть установлен ротор сельсин приемника дистанционной сельсинной передачи, работающей в трансформаторном режиме, обеспечивающий обратную связь при работе в автоматическом режиме управления механизмом объемного регулирования, а также для возвращения регулирующего органа в нейтральное положение (режим установки нуля).

РАБОТА УСТРОЙСТВА ПО ПЕРВОМУ ВАРИАНТУ

Устройство, в качестве регулируемого реверсивного гидравлического насоса (фиг. 1…17) работает следующим образом. В нейтральном положении регулирующего органа, которым является поворотный поршень 18, оси приводного вала 53 и трубопровода 40 находятся на одной линии, и оси вращения двух чаш 20 и 21 совпадают (фиг. 2, 7). Приводной вал 53 передает крутящий момент к чаше 20, ось которой находится под постоянным углом наклона γ к оси ротора 4. Часть пластин 23 входит в прорези чаши 20 с одной стороны от плоскости угла γ, а другая часть пластин 23 входит в прорези этой же чаши, но с другой стороны от плоскости угла γ, при этом обе части пластин, будучи шарнирно связанными с выдвигающими их стержнями 59, качаются в прорезях 22 с постоянной угловой амплитудой в 2γ, но с противоположными наклонами. Две части пластин 23 с противоположными друг другу наклонами, образуют жесткую систему, обеспечивающую возможность передачи крутящего момента от прорезей 22 чаши 20 к стержням 59, через корневые и другие части пластин 23. От стержней 59 момент движения таким же образом передается к чаше 21.

При отсутствии угла наклона α между осями двух чаш, суммарные площади пластин 23 в двух смежных парах 60 каждой из рабочих камер 26 одинаковы, и вытеснения рабочей жидкости не происходит, рабочий объем Vо равен нулю. Этому положению трубопровода 40, закрепленного в поворотном поршне 18, соответствует среднее, нейтральное положение лопасти 67 поворотного гидродвигателя 65 (фиг. 2, 4, 5). При нагнетании жидкости из управляющей гидролинии в левую часть кольцевого пространства поворотного гидродвигателя 65, лопасть 67 поворачивает ротор поворотного гидродвигателя 72 и связанные с ним поворотный поршнень 18 с трубопроводом 40 против часовой стрелки. При повороте, относительно нейтрального положения на 90°, поворотный поршень 18 и трубопровод 40 займут положение, как показано на фиг. 9 и 10, при этом между осями вращения двух чаш 20 и 21 образуется угол α.

В плоскости чертежа на фиг. 8, угол α совпадает с постоянным углом γ наклона оси приводного вала 53 к оси ОО1 корпуса 1, а плоскость угла наклона γ оси трубопровода 40 к оси OOl корпуса 1 перпендикулярна плоскости чертежа. При вращении приводного вала 53 по часовой стрелке (вид а фиг. 10), рабочие камеры 26, находящиеся сверху от оси ОО1 корпуса 1, увеличивают свой объем, всасывая жидкость, а рабочие камеры, находящиеся снизу от оси корпуса 1, уменьшают свой объем, вытесняя жидкость. Канал 43 становится всасывающим, а канал 42 нагнетающим. Вытесняемая жидкость через канал 42 трубопровода 40, сквозные каналы 77 в поворотном поршне 18 и кольцевой канал 76 подводится к патрубку 81 внешней отводящей линии. В то же время, жидкость через второй кольцевой канал 76, наклонные каналы 79 и несквозные каналы 80 поступает к каналу 43 трубопровода 40, далее через окно 38 распределителя 27 и распределительные окна 39 муфты 24 подводится к рабочим камерам 26, находящимся в зоне всасывания.

При нагнетании жидкости из управляющей гидролинии в правую часть кольцевого пространства поворотного гидродвигателя 65, направление подачи меняется на противоположное, без изменения направления вращения приводного вала 53.

Возвращение регулирующего органа в нейтральное положение (работа в режиме нульустановителя) обеспечивает установленный на валу 84 приемник круговой следящей потенциометрической передачи или сельсин приемник сельсинной следящей дистанционной передачи, работающей в трансформаторном режиме. Ротор датчика, любой из этих передач, заранее установлен в положение, при котором отсутствие углового рассогласования с приемником будет соответствовать нейтральному положению поворотного поршня 18. При переключении в режим установки нуля, усиленный электрический сигнал, пропорциональный угловому рассогласованию между датчиком и приемником (~Uвых для сельсиндатчиков, работающих в трансформаторном режиме), в насыщенном режиме подается на злектрогидроусилитель гидравлического привода (или к исполнительному электродвигателю электромеханического привода) до тех пор, пока сигнал рассогласования не станет равным нулю.

Устройство, в качестве регулируемого гидравлического мотора (фиг. 10...12) работает следующим образом.

Максимальному рабочему объему Vo, при котором угол α взаимного наклона осей приводного вала 53 и трубопровода 40 максимальный и равен 2γ, соответствует начальное, правое верхнее положение лопасти 67 (фиг. 13-15). При этом в каждой из рабочих камер 26, находящихся в зоне нагнетания, разница между площадями пластин 23 в соседних парах 60 (ΔSi) будет также максимальной. Суммарная разница площадей в камерах, находящихся в зоне нагнетания (ΔS), создает крутящий момент, приводящий в движение корпус ротора 4 и синхронно вращающиеся с ним чаши 20 и 21, который передается через шлицевое отверстие в чаше 21 приводному валу 53. Статором, от которого отталкивается ротор, является приводной вал 53 и трубопровод 40, образующие неподвижный кривошип, воспринимающий радиальные нагрузки от сил давления нагнетания на кольцевые поверхности чаш 20 и 21. При нагнетании жидкости из управляющей гидролинии в правую часть кольцевого пространства поворотного гидродвигателя 65 (фиг. 15), лопасть 67 поворачивает по часовой стрелке ротор поворотного гидродвигателя 72 и связанные с ним поворотный поршнень 18 с трубопроводом 40 (фиг. 14). При этом угол α между осями приводного вала 53 и трубопровода 40 уменьшается, уменьшая объемы рабочих камер 26, находящихся в зоне нагнетания (зоны нагнетания и выпуска поворачиваются вместе с окнами 38 в поворотной части 29 распределителя 27). С уменьшением объемов рабочих камер 26, скорость вращения приводного вала 53 увеличивается.

ОПИСАНИЕ РОТОРНО-ПЛАСТИНЧАТОЙ МАШИНЫ С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ ПО ВТОРОМУ ВАРИАНТУ В СТАТИКЕ

Роторно-пластинчатая реверсивная машина с объемным регулированием (фиг. 18-23) содержит корпус 100, с внутренней цилиндрической полостью, который закрыт крышками 101 и 102. Ротор 103 состоит из плиты 104 и диска 105, между которыми установлены пластины 106 (фиг. 18, 19). Плита 104 выполнена в виде полого, усеченного шарового сектора, со шлицевым отверстием 54 для крепления приводного вала 53, который через расточку 107 в крышке 101 выведен за пределы корпуса 100. В плите 104 выполнена выточка 108 для осевой опоры 109, через которую плита 104 опирается в крышку 101 корпуса 100. Диск 105 содержит сферическое отверстие 110, а на его рабочей кольцевой поверхности имеются радиальные цилиндрические пазы 111, в которых шарнирно удерживаются пластины 106, в форме секторов кольца, с соответствующим цилиндрическим утолщением 112 гантелеобразного профиля (фиг. 21), выполненного на одном из образующих торцов пластины. Противоположные торцы пластин 106 входят в прорези 113 плиты 104, с образованием между конической поверхностью плиты и кольцевой поверхностью диска 105 рабочих камер 114. Объемы рабочих камер 114 ограничены снаружи сферической поверхностью кожуха 115, а изнутри шаровой поверхностью муфты 24, на которой, кроме того, удерживаются плита 104 и диск 105, опираясь своими внутренними сферическими поверхностями. Кожух 115 с помощью болтов 116 скреплен с диском 105.

Диск 105, с другой стороны, через упорный подшипник 117, опирается на кольцевую поверхность опорной чашки 118, выполненной в виде полого сегмента шара со сквозным окном 119. Опорная чашка 118 входит в сферическое углубление 121, выполненное на обращенной в сторону ротора 103 внутренней стороне поворотного цилиндра 122, установленного в цилиндрической полости корпуса 100 и имеющего форму поршня с цилиндрическим выступом 123 на внешней стороне. Поворотный цилиндр 122 своим цилиндрическим выступом 123 опирается в крышку 102, а его центральное сквозное отверстие 124 сцентрировано со сферическим углублением 121.

Распределитель 125 выполнен в форме ступенчатого вала и состоит из рабочей части 126 и опорной части 127, с меньшим диаметром. В рабочей части 126 имеются две кольцевые проточки 30 с установленными в них опорами 31, которые удерживают распределитель 125 в сквозном отверстии 25 муфты 24. Внутри распределителя 125 размещены каналы 128 и 129 подвода и отвода жидкости, которые в данном конкретном варианте исполнения выполнены в виде цилиндрической полости, разделенной на две части перегородкой 130. Каналы 128 и 129 распределителя 125 сообщены с его окнами 131 и 132, которые расположены между опорами 31 и находятся напротив распределительных окон 39 муфты 24. С помощью шпонки 133 (фиг. 19), муфта 24 зафиксирована в плите 104 так, что ее распределительные окна 39 находятся между прорезями 113 плиты 104, соединяя рабочие камеры 114 с каналами подвода и отвода жидкости 128 и 129, которые через два патрубка 134 в крышке 102 сообщаются с внешними подводящей и отводящей линиями. Опорная часть 127 распределителя 125 проходит через центральное сквозное отверстие 124 поворотного цилиндра 122 и с помощью перегородки 130 зафиксирована от проворачивания в несквозном осевом отверстии 135 крышки 10 (фиг. 18, 19).

Кроме того, рабочая часть 126 распределителя 125 содержит двусторонние лыски 136, расположенные симметрично, относительно плоскости симметрии окон 131 и 132. Двусторонние лыски 136 сопряжены с двумя параллельными гранями 137 в сквозном окне 119 опорной чашки 118 и удерживают последнюю, с возможностью изменения угла наклона своей оси и оси диска 105 в плоскости симметрии двух окон распределителя. Для обеспечения оптимального режима всасывания и нагнетания, плоскость угла наклона оси диска 105 может не совпадать с плоскостью симметрии двух окон распределителя 131 и 132 на величину угла перекрытия ϕ.

Кроме того, боковые поверхности пластин 106 имеют уклон в сторону торца с цилиндрическим утолщением 112 (фиг. 21), который предназначен для компенсации углового смещения, между прорезями 113 плиты 104 и проекциями осей радиальных цилиндрических пазов 111 диска 105 на коническую поверхность плиты 104. Указанное угловое смещение принимает максимальные значения на углах поворота ротора в 45°, 135°, 225° и 315°, относительно плоскости угла наклона оси диска 105.

Возможность синхронного вращения диска 105 и плиты 104 обеспечивается с помощью пластин 106. Кроме того, синхронное вращение диска 105 и плиты 104 может обеспечиваться с помощью запрессованной в боковом отверстии 138 кожуха 115 цапфы 139 с роликом 140, который удерживается, с возможностью качения, в канавке 141 плиты 104, выполненной между ее прорезями 113 (фиг. 19).

Для перетекания жидкости, вытесняемой пластинами 112 из прорезей 113, на внутренней сферической поверхности плиты 104 имеется кольцевая проточка 142, расположенная за пределами хода пластин 106.

Поворотная шайба 143 является кольцом упорного подшипника 117 и выполняет функцию регулирующего органа. На поворотной шайбе 143 закреплен упор 144 в виде кронштейна с контактной частью 145. Упор 144 удерживается в плоскости угла наклона оси диска 105 с помощью выреза 146 на кольцевой поверхности опорной чашки 118. Между упором 144 и вырезом 146 в опорной чашке имеется зазор, обеспечивающий возможность самоустановки поворотной шайбы 143 на кольцевой поверхности опорной чашки 118. В поворотном цилиндре 122 имеется наклонная поверхность в виде винтовой канавки 147, которая выполнена на его внутренней боковой поверхности, повторяющей траекторию поворота контактной части 145 упора 144. Контактная часть 145 упора входит в винтовую канавку 147 с возможностью взаимодействия с ее наклонной поверхностью.

Изменение объема роторно-пластинчатой машины возможно за счет изменения угла наклона γ поворотной шайбы 143, который находится в плоскости симметрии двух окон распределителя 125.

Механизм объемного регулирования содержит гидравлический привод поворотной шайбы 143 в виде поворотного гидродвигателя 148, в котором рабочая и сливная полости 149 образованы в кольцевом пространстве, между крышкой 102 корпуса 100 и поворотным цилиндром 122 (фиг. 18, 19). Лопасть 67 удерживается в радиальной прорези 73 на внешней стороне поворотного цилиндра 122 и в пазу 65 цилиндрического выступа 123, который одновременно является ротором поворотного гидродвигателя 148. Рабочая и сливная полости разделены между собой разделительной перемычкой 68, которая зафиксирована в корпусе 1 с помощью шпонки 70, входящей в шпоночный паз 71 на внутренней поверхности корпуса 1 и(или) выполнена одним целым с крышкой 102 корпуса 100. Рабочая и сливная полости сообщены через отверстия 75 в крышке 102 с управляющей гидролинией.

Усилие, необходимое для поворота регулирующего органа, которым является поворотная шайба 143, не преодолевает непосредственно силу давления жидкости в зоне нагнетания, и для исключения сложности, связанной с обеспечением герметичности рабочей полости поворотного гидродвигателя, а также в необходимости наличия дополнительного гидрооборудования, привод поворотной шайбы может быть выполнен электромеханическим. Для этого корпус 150, удерживающий внутри ротор 103, выполнен в виде осесимметричной чаши, закрытой крышкой 151, и установлен с возможностью поворота вокруг оси закрепленного на внешней опоре 152 распределителя 125 (фиг. 22, 23). Винтовая канавка 147 выполнена на внутренней боковой поверхности крышки корпуса 151. Дистанционно управляемый привод поворота корпуса содержит исполнительный электродвигатель 96, который посредством зубчатого редуктора 153 кинематически связан с корпусом 150.

РАБОТА УСТРОЙСТВА ПО ВТОРОМУ ВАРИАНТУ

Устройство по второму варианту, в режиме регулируемого реверсивного насоса, работает следующим образом.

Крутящий момент от приводного вала 53 через шлицевое отверстие в плите 104 передается ротору 103. В нейтральном положении, при отсутствии угла между осями вращения плиты 104 и диска 105, площади двух смежных пластин в рабочих камерах одинаковы, и с поворотом ротора 103, рабочий объем в них не изменяется, вытеснения рабочего тела не происходит. Этому положению поворотной шайбы соответствует нижнее положение лопасти 67 поворотного гидродвигателя (фиг. 5). При нагнетании жидкости из управляющей гидролинии в левую часть кольцевого пространства поворотного гидродвигателя 148, лопасть 67 поворачивает ротор 123 поворотного гидродвигателя 148, выполненный одним целым с поворотным цилиндром 122, против часовой стрелки. При этом винтовая канавка 147, взаимодействуя с контактной частью упора 144, поворачивает поворотную шайбу 143 вокруг общего центра сфер ротора 103, в плоскости симметрии двух окон распределителя 125, изменяя угол γ наклона оси диска 105. Часть рабочих камер, находящихся с одной стороны от плоскости симметрии двух окон распределител