Устройство получения поризованной гранулированной аммиачной селитры

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано на предприятиях, ведущих взрывные работы при получении поризованной гранулированной аммиачной селитры на пунктах изготовления взрывчатых веществ. Устройство для получения поризованной гранулированной аммиачной селитры включает барабан, установленный под углом α к горизонту, с полой осью, с рубашкой для жидкого теплоносителя и возможностью циркуляции жидкого теплоносителя по оси барабана, питатель-дозатор и загрузочный коллектор для подачи гранулированной аммиачной селитры, внешний теплозащитный кожух со смотровым окном, вытяжные устройства для отвода воздуха из теплозащитного кожуха, в днище барабана выполнен разгрузочный люк. В барабане размещены от 2 до 4 полых распределительных насадок, выполненных разной лепестковой формы, с сечением в их основании двухлепесткового, трехлепесткового или четырехлепесткового вида и определенным отношением вогнутости профиля огибающей лепестков к длине лепестка насадки. Получаемая аммиачная селитра имеет улучшенные микроструктурные характеристики гранул за счет лучшего обтекания потока сыпучего материала и увеличения поверхности теплообмена. Обработанная таким образом селитра обеспечивает повышение стабильности и улучшение взрывчатых свойств простейших гранулированных взрывчатых веществ. 4 ил.

Реферат

Изобретение относится к горному делу и может быть использовано на горных предприятиях, ведущих взрывные работы на пунктах изготовления взрывчатых веществ для получения поризованной гранулированной аммиачной селитры. Изобретение может быть использовано при открытом и подземном способе добычи рудных и нерудных твердых полезных ископаемых при разработке пластовых, штокверковых, жильных месторождений.

Известно устройство, содержащее коаксиально размещенные один в другом центральный и средний барабаны с насадками в виде винтовой навивки, источник тепла, узлы загрузки и разгрузки [Полезная модель RU 61854 U1, F26B 11/04, 09.10.2006].

Недостатком устройства является сложность конструкции коаксиально размещенных один в другом барабанов с насадками, не позволяющих формировать различные виды обтекания распределительных насадок сыпучим материалом. Конструктивные элементы винтовой навивки насадки центрального барабана не обеспечивают возможность формирования зон турбулентного течения за счет того, что профиль распределительной насадки является неизменным.

Наиболее близким по технической сущности и достигаемому результату является устройство получения поризованной гранулированной аммиачной селитры, включающее барабан, выполненный с возможностью вращения вокруг своей центральной оси, устанавливаемый в диапазоне углов к горизонтали ±5°, в котором происходит термообработка при вращении барабана в течение 0,5-5 минут и дальнейшая ее выдержка в приемном бункере в течение 0,5-10 минут при температуре окружающей среды. Барабан вращается на полом валу, обеспечивающем возможность подвода и циркуляции теплоносителя. Внутри барабана располагаются полые цилиндрические рабочие полости с перемешивающими и распределяющими вставками-насадками с лопастными элементами. Циркуляция теплоносителя производится также в рубашке, заключенной между внутренней поверхностью барабана и рабочими полостями. Теплозащиту обеспечивает специальный кожух со смотровым люком и вытяжным устройством. Для загрузки в барабан имеется загрузочная горловина с коллекторной коробкой и питателем-дозатором. В днище барабана имеется разгрузочное устройство, включающее люк и бункер. [Патент РФ RU 2452719 C2, М.кл. C06B 21/00; C01C 1/04; C06C 31/04 от 02.06.2010 г.]

Недостатком данного устройства является неравномерное распределение температурного нагрева гранул при контакте друг с другом за счет обтекания лопастных элементов, а при работе устройства лопастные элементы не обеспечивают создание нужных условий для обтекания слоев селитры между собой и перемещения селитры по принципу вытеснения предыдущих порций продукта новыми, при этом соотношение конструктивных элементов (высоты и ширины) не является оптимальным для процесса перемешивания при поризации гранулированной аммиачной селитры.

Технической задачей изобретения является улучшение микроструктурных характеристик гранул аммиачной селитры, подвергнутой воздействию теплового излучения (поризации), за счет лучшего обтекания потока сыпучего материала, зависящего от соотношения размеров профиля сечения насадок, увеличения поверхности теплообмена. Улучшение микроструктурных характеристик гранул аммиачной селитры обеспечивает повышение стабильности и улучшение взрывчатых свойств простейших гранулированных ВВ.

Улучшение обтекания потоком сыпучего материала профиля насадок и увеличение длительности контакта с теплоносителем (рубашкой для жидкого теплоносителя и распределительными насадками) обеспечивает решение указанной задачи путем перемешивания за счет распределительных насадок, имеющих в сечении различную форму, и соотношения размеров вогнутости профиля огибающей лепестков к длине лепестка полой распределительной насадки, толщины лепестка к длине лепестка полой распределительной насадки.

При обтекании сыпучим материалом распределительных насадок, имеющих определенный профиль, формируется ламинарный поток. При изменении формы поверхности распределительной насадки (имеющих несимметричный профиль и представляющих собой, например, огибающую лепестков) изменяется характер обтекающего потока сыпучего материала, зависящий от характерных размеров профиля сечения насадки: количества лепестков, длины лепестка, толщины лепестка, вогнутости профиля огибающей лепестков, размера сферы затупления огибающей лепестков. Изменение формы поверхности распределительной насадки приводит к формированию зон турбулентного течения, а за счет повышения времени процесса и увеличения поверхности теплообмена гранулированная аммиачная селитра подвергается более длительному воздействию теплового излучения, т.е. поризации, что влияет на эффективность стадии нагрева и получения поризованной гранулированной аммиачной селитры.

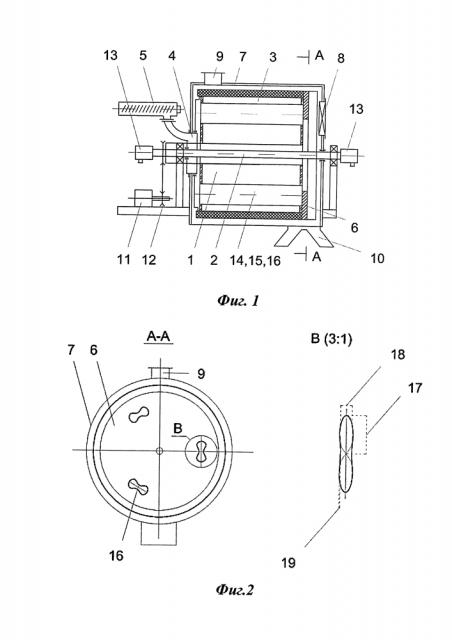

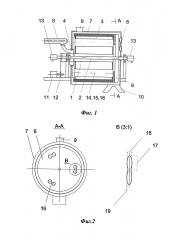

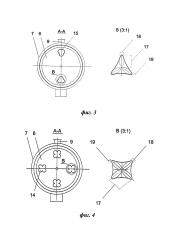

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид устройства. На фиг. 2-4 показан поперечный разрез с размещенными в барабане полыми распределительными насадками, имеющими в сечении лепестковую форму с основанием двухлепесткового, трехлепесткового или четырехлепесткового вида.

Устройство содержит барабан 1, установленный под углом α=±5° к горизонту, с полой осью 2, обеспечивающей возможность вращения барабана вокруг оси и циркуляцию жидкого теплоносителя, рубашку для жидкого теплоносителя 3, загрузочный коллектор 4, питатель-дозатор исходного материала 5, днище барабана с разгрузочным люком 6, внешний теплозащитный кожух 7, смотровой люк 8, вытяжные устройства для отвода воздуха из теплозащитного кожуха 9, устройство разгрузки 10, привод 11, передачу крутящего момента 12, муфту подачи теплоносителя 13, полые распределительные насадки лепестковой формы сечением вида четырехлепесткового 14, трехлепесткового 15, двухлепесткового 16, имеющие длину лепестка 17, толщину лепестка 18, вогнутость профиля огибающей лепестков 19.

Устройство работает следующим образом.

Вращающийся барабан 1, установленный под углом α к горизонту, из загрузочного коллектора 4 наполняется питателем-дозатором 5 гранулированной аммиачной селитрой, которая, передвигаясь вдоль наклонной оси 2 в полости вращающегося барабана 1, вытесняет предыдущие порции продукта новыми порциями. Через загрузочную горловину новые порции гранулированной аммиачной селитрой вводятся в барабан 1. Барабан 1 заполняется до нижнего уровня разгрузочного люка 6. Гранулированная АС при циркуляции жидкого теплоносителя по полой оси 2 барабана 1 и рубашке для жидкого теплоносителя 3 нагревается за счет контакта с ними и поверхностью полых распределительных насадок. В барабане 1 размещены от 2 до 4 полых распределительных насадок, выполненных разной формы в виде лепестков.

Распределительные насадки лепестковой формы с сечением четырехлепесткового 14, трехлепесткового 15 или двухлепесткового 16 вида, установленные внутри барабана 1 вдоль наклонной оси 2 параллельно друг дугу, способствуют лучшему перемешиванию гранулированной аммиачной селитры в полости барабана 1, увеличению площади теплообмена и длительности контакта между распределительными насадками и гранулами АС. При обтекании сыпучим материалом распределительных насадок 14, 15 или 16, имеющих симметричный профиль, формируется ламинарный поток. При изменении формы поверхности распределительных насадок, имеющих несимметричный профиль и представляющих собой огибающую лепестков сечением четырехлепесткового 14, трехлепесткового 15, двухлепесткового 16 вида, изменяется характер обтекающего потока сыпучего материала, зависящий от характерных размеров профиля сечения насадок: длины лепестка, толщины лепестка, вогнутости профиля огибающей лепестков. При попадании АС на распределительные насадки 14, 15, 16 формируется осесимметричное обтекание по длине лепестка 17 и толщине лепестка 18, при распространении потока на вогнутость профиля огибающей лепестков 19 поверхности распределительной насадки формируется турбулентный характер течения, определяемый образованием тормозящего слоя. Отношение вогнутости профиля огибающей лепестков к длине лепестка полой распределительной насадки определяется зависимостью:

,

где Δ - вогнутость профиля огибающей лепестков;

- длина лепестка;

k - количество лепестков;

при отношении толщины лепестка к длине лепестка полой распределительной насадки, равном 0,25÷0,3.

Объем подвергаемого нагреванию сыпучего материала определяет длина и профиль огибающей лепестков. Гранулы аммиачной селитры нагреваются послойно. Нагретые в контактном слое гранулы частично передают тепловой поток гранулам в контактирующих слоях. Увеличение длительности нахождения гранул аммиачной селитры в контакте друг с другом, рубашкой для жидкого теплоносителя 3 и распределительными насадками 14, или 15, или 16 влияет на эффективность стадии нагрева и получения на выходе устройства конечного продукта- поризованной гранулированной аммиачной селитры.

Подача теплоносителя производится с помощью муфт 13. Вытяжные устройства из теплозащитного кожуха 9 служат для отвода газообразных продуктов, которые возникают в результате термообработки гранулированной аммиачной селитры. Снижение теплопотерь устройства достигается за счет внешнего теплозащитного кожуха 7. Контроль за процессом получения поризованной гранулированной аммиачной селитры осуществляется с помощью смотрового люка 8. Выгрузку поризованной гранулированной аммиачной селитры производят через днище с разгрузочным люком 6 в устройство разгрузки 10.

Таким образом, увеличение длительности контакта гранул АС с теплоносителем обеспечивает решение технической задачи путем перемешивания гранул АС распределительными насадками сечением различной формы.

Данное устройство получения поризованной гранулированной аммиачной селитры позволяет получить высокое качество изготовления, повысить стабильность взрывчатых свойств простейших ВВ, а также уменьшить расход ВВ на отбойку горной массы и способствует улучшению качества дробления горной массы.

Устройство получения поризованной гранулированной аммиачной селитры, включающее барабан, выполненный с возможностью вращения вокруг своей центральной оси, установленный под углом α=±5° к горизонту, с полой осью, выполненный с рубашкой для жидкого теплоносителя и возможностью циркуляции жидкого теплоносителя по оси барабана, питатель-дозатор и загрузочный коллектор для подачи гранулированной аммиачной селитры в барабан, полые распределительные насадки, днище барабана с разгрузочным люком, внешний теплозащитный кожух со смотровым люком, вытяжные устройства для отвода воздуха из теплозащитного кожуха, отличающееся тем, что в барабане, установленном под углом α к горизонту, размещены от 2 до 4 полых распределительных насадок, выполненных разной лепестковой формы в виде лепестков с сечением в их основании двухлепесткового, трехлепесткового или четырехлепесткового вида, у которых отношение вогнутости профиля огибающей лепестков к длине лепестка полой распределительной насадки определяются зависимостью:

Δ/l=(0,05-0,1)k,

где Δ - вогнутость профиля огибающей лепестков;

l - длина лепестка;

k - количество лепестков;

при отношении толщины лепестка к длине лепестка полой распределительной насадки, равном 0,25-0,3.