Тепловой узел установки для выращивания галоидных кристаллов методом горизонтальной направленной кристаллизации

Иллюстрации

Показать всеИзобретение относится к области техники, связанной с выращиванием кристаллов из расплавов методом горизонтально направленной кристаллизации (ГНК), которые широко используются в качестве сцинтилляторов для детекторов ионизирующего излучения, лазерных кристаллов и элементов оптических приборов, работающих в широкой спектральной области от ультрафиолетового до среднего инфракрасного диапазона длин волн. Предложен тепловой узел установки для выращивания галоидных кристаллов методом горизонтальной направленной кристаллизации, состоящий из корпуса, внутри которого размещены центральный и отдельные углеграфитовые теплоизоляционные модули, графитового контейнера 9 с набором тепловых экранов и рамой, установленного с возможностью горизонтального перемещения внутри теплоизоляционных модулей, верхнего нагревателя Г-образной формы 2 и нижнего нагревателя перевернутой П-образной формы 3, расположенных внутри центрального теплоизоляционного модуля, смотрового окна 8, при этом центральный теплоизоляционный модуль выполнен сборно-разборным и состоит из внешнего графитового теплоизоляционного кожуха 4, внутри которого расположены диафрагмы 7, верхняя 5 и нижняя 6 секции внутренних графитовых тепловых экранов, а отдельные углеграфитовые теплоизоляционные модули выполнены в виде внутреннего графитового кожуха, окруженного внешними сборно-разборными графитовыми теплоизолирующими кассетами, каждая из которых состоит из сложенных друг над другом тепловых экранов, между которыми проложены проставки. Технический результат заключается в повышении технологичности конструкции теплового узла, позволяющего варьировать величиной температурного градиента в зоне активного роста кристалла, приводящей к получению оптически однородного кристалла. 4 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение относится к области техники, связанной с выращиванием кристаллов из расплавов методом горизонтально направленной кристаллизации (ГНК), которые широко используются в качестве сцинтилляторов для детекторов ионизирующего излучения, лазерных кристаллов и элементов оптических приборов, работающих в широкой спектральной области от ультрафиолетового до среднего инфракрасного диапазона длин волн.

Уровень техники

Галоидные кристаллы - это группа минералов, представляющих собой соединения галогенов с другими химическими элементами или радикалами. К ним относятся фтористые, хлористые и очень редкие бромистые и йодистые соединения. Для выращивания кристаллов минералов природные условия моделируются искусственно в специальных устройствах.

Известна установка для выращивания кристаллов (патент РФ на полезную модель №120658). В установке, содержащей корпус, теплоизоляционный кожух, нагреватель и устройство для вертикального перемещения тигля, внутри которого происходит кристаллизация расплава, теплоизоляционный кожух выполнен в виде ряда секций. Каждая из секций образована несколькими телескопически расположенными теплоизоляционными экранами, между которыми имеется зазор. Секции по вертикали разделены между собой горизонтальными перегородками, количество теплоизоляционных экранов по секциям и в каждой секции может быть различным. Нижняя секция расположена под нагревателем и имеет по вертикали несколько рядов теплоизоляционных экранов, причем количество экранов по рядам различно. При этом теплоизоляционные экраны всех секций могут быть выполнены в виде телескопически сопрягающихся цилиндров, между которыми имеются кольцевые зазоры, заполненные газовой средой. Количество теплоизоляционных экранов в каждой из секций может находиться в диапазоне от 1 до 10, а сами экраны могут выполняться из графита.

Данная установка работает по методу вертикальной направленной кристаллизации (методу Бриджмена). Из недостатков следует выделить невозможность (при высокотемпературной кристаллизации) наблюдать за положением фронта роста и соответственно влиять на него. Другим недостатком являются проблемы, связанные с механическим воздействием стенок тигля на монокристалл. Имеет место и чисто техническая проблема, связанная с извлечением монокристалла из тигля.

Процессы, протекающие во время роста кристалла при перемещении тигля с рабочим веществом, изменение теплофизических свойств рабочего вещества при переходе из жидкого состояния в твердое, выделение скрытой теплоты кристаллизации и др. приводят к изменениям температурного поля в рабочем объеме. Изменения температурного поля вызывают отклонения осевой скорости роста кристалла от номинальной скорости перемещения тигля, которые могут негативно повлиять на совершенство растущего кристалла. Кроме того, на качество выращивания кристалла оказывают влияние возникающие конвективные течения. Течения в расплаве могут как улучшать, так и ухудшать однородность распределения примеси в выращиваемом кристалле.

Еще одним из недостатков устройства является то, что конструктивное выполнение установки направлено на получение низкоградиентной температурной области в зоне охлаждения кристаллов. Но оно довольно малоэффективно. Кроме того, выполнение установки является очень сложным.

Наиболее близким по технической сущности к заявляемому является устройство для получения монокристаллов тугоплавких фторидов (патент РФ №2608891), работающее по методу ГНК, содержащее вакуумную камеру с размещенным в ней тепловым узлом, состоящим из углеграфитовых теплоизолирующих модулей, верхнего и нижнего нагревателей и тепловых экранов, графитового контейнера с шихтой кристаллизуемого материала, установленного с возможностью перемещения в вакуумной камере, штуцеров подачи инертного газа и системы вакуумирования и/или откачки газообразных продуктов, смотрового окна, при этом верхний плоский ленточный нагреватель Г-образной формы и нижний ленточный нагреватель П-образной перевернутой формы выполнены в виде единых с шинами графитовых моноблоков, односторонне закрепленных с водоохлаждаемыми токовводами вакуумной камеры с помощью разъемного соединения.

Однако в описании устройства отсутствует подробная детализация элементов, образующих тепловой узел, который, в свою очередь, формирует тепловое поле в зонах роста и отжига выращиваемых кристаллов.

Как правило, именно конструкция элементов теплового узла, их взаимное расположение определяют симметрию теплового поля на фронте роста кристалла и оптимальную температуру в зоне отжига, позволяющую избегать возникновения кристаллических деформаций на стадии послеростового остывания выращенного кристалла. Эти факторы играют принципиальную роль в получении кристаллов высокого оптического качества в плане минимизации возникновения дислокаций, блоков и трещин в растущем кристалле.

Раскрытие сущности изобретения

Технический результат предлагаемого изобретения заключается в повышении технологичности конструкции теплового узла, позволяющего варьировать величиной температурного градиента в зоне активного роста кристалла, приводящей к получению оптически однородного кристалла.

Для достижения этого результата предложен тепловой узел установки для выращивания галоидных кристаллов методом горизонтальной направленной кристаллизации, состоящий из корпуса, внутри которого размещены центральный и отдельные углеграфитовые теплоизоляционные модули, графитового контейнера с набором тепловых экранов и рамой, установленного с возможностью горизонтального перемещения внутри теплоизоляционных модулей, верхнего нагревателя Г-образной формы и нижнего нагревателя перевернутой П-образной формы, расположенных внутри центрального теплоизоляционного модуля, смотрового окна, при этом центральный теплоизоляционный модуль выполнен сборно-разборным и состоит из внешнего графитового теплоизоляционного кожуха, внутри которого расположены диафрагмы, верхняя и нижняя секции внутренних графитовых тепловых экранов, а отдельные углеграфитовые теплоизоляционные модули выполнены в виде внутреннего графитового кожуха, окруженного внешними сборно-разборными графитовыми теплоизолирующими кассетами, каждая из которых состоит из сложенных друг над другом тепловых экранов, между которыми проложены проставки.

Кроме того:

- количество отдельных углеграфитовых теплоизоляционных модулей составляет 4 шт.;

- внешние сборно-разборные графитовые теплоизолирующие кассеты каждого отдельного углеграфитового теплоизоляционного модуля включают тепловые экраны в количестве от 2 до 5 штук и толщиной от 8 до 20 мм из графита марки МПГ-6, или МПГ-7, или МПГ-8, или GS-1900 и проставки из графита марки SIGRABOND Standard или УККМ-2, образующие зазоры между тепловыми экранами от 2 до 5 мм;

- диафрагмы выполнены из графита марки GS-1900 или SIGRABOND Standard, а тепловые экраны верхней и нижней секций внутренних графитовых тепловых экранов центрального теплоизоляционного модуля выполнены из графита марок: МПГ-6 или МПГ-7, МПГ-8 или из твердых войлоков марок: Sigratherm, или SGL, или ТУВ;

- количество диафрагм и тепловых экранов в верхней и нижней секциях внутренних графитовых тепловых экранов центрального теплоизоляционного модуля составляет 1-4 шт.

Краткое описание чертежей

Сущность изобретения поясняется схемами и изображениями, представленными на фигурах 1-8.

На фиг. 1 изображен общий вид теплового узла, выполненного, например, из четырех отдельных и одного центрального углеграфитовых теплоизоляционных модулей где:

I, II, III, IV - отдельные углеграфитовые теплоизоляционные модули;

V - центральный теплоизоляционный модуль;

1 - водоохлаждаемый стальной корпус.

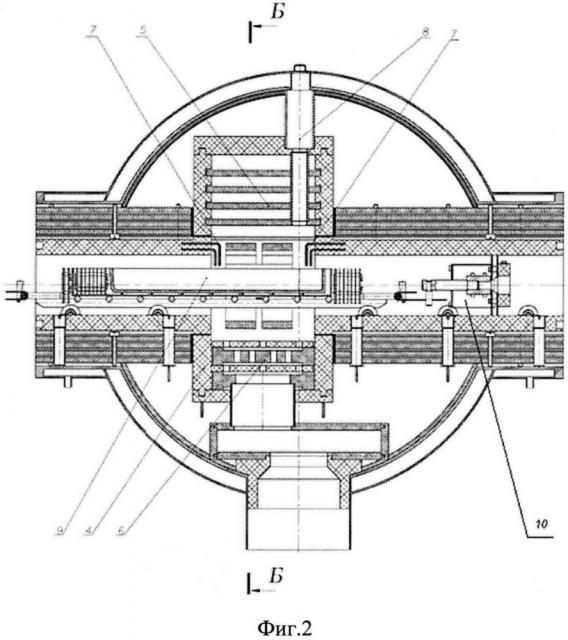

На фиг. 2 и фиг. 3 показан центральный теплоизоляционный модуль (V), где:

2 - верхний нагреватель Г-образной формы;

3 - нижний нагреватель перевернутой П-образной формы;

4 - внешний графитовый теплоизоляционный кожух;

5 - верхняя секция внутренних графитовых тепловых экранов;

6 - нижняя секция внутренних графитовых тепловых экранов;

7 - диафрагмы;

8 - смотровое окно;

9 - графитовый контейнер с набором тепловых экранов и рамой;

10 - механизм горизонтального перемещения.

На фиг. 4 показана схема конструкции углеграфитовых теплоизоляционных модулей (I, II, III, IV), где:

11 - внутренний графитовый кожух;

12 - внешние сборно-разборные графитовые теплоизолирующие кассеты;

13 - тепловые экраны;

14 - проставки.

На фиг. 5 показан график теплопроводности через многослойную стенку одного из углеграфитовых теплоизоляционных модулей (I, II, III, IV) в сечении А-А, где:

15 - стенка внутреннего графитового кожуха 11;

16 - стенка стального корпуса 1.

На фиг. 6 показано распределение температурных полей (A-D) и градиентов по осевой линии от зоны плавления кристалла до зоны охлаждения, где:

А - температурное поле в центре нагревателей (2, 3) для осуществления плавления материала, последующей выдержки расплава для гомогенизации и фторирования;

В - зона роста с возможностью установки осевого градиента температуры в широких пределах от 8°/см до 80°/см в районе фронта кристаллизации;

С - среднеградиентное тепловое поле (20-30°/м) на стадии начала охлаждения;

D - низкоградиентное тепловое поле (3-5°/м) на стадии отжига выращенного кристалла;

Р - расплав галоидного кристалла;

ИФК - изотерма фронта кристаллизации.

На фиг. 7 показаны тепловые объемы, где:

VI - внутренний теплоизоляционный объем;

VII - внешний теплоизоляционный объем;

VIII - общий теплоизоляционный объем.

На фиг. 8 показана фотография установки для выращивания галоидных кристаллов методом горизонтальной направленной кристаллизации с присоединенным тепловым узлом предложенной конструкции.

Осуществление изобретения

Конструкция теплового узла состоит из центрального теплоизоляционного модуля V, четырех отдельных углеграфитовых теплоизоляционных модулей I, II, III, IV, графитового контейнера с набором тепловых экранов и рамой 9, механизма горизонтального перемещения 10 и водоохлаждаемого стального корпуса 1.

Каждый отдельный теплоизоляционный модуль I, II, III, IV (фиг. 4) включает разборный внутренний графитовый кожух 11, выполненный из графитовых пластин толщиной, например, 20 мм, который снизу, сверху и с боков окружен четырьмя вставляемыми сборно-разборными графитовыми теплоизолирующими кассетами 12. Сборно-разборные графитовые теплоизолирующие кассеты 12 состоят из съемных, расположенных друг над другом тепловых экранов 13, между которыми имеются проставки 14, образующие зазоры до 5 мм. Число тепловых экранов 13 в каждой сборно-разборной кассете 12 может варьироваться и находиться в количестве от 2 до 5 штук и толщиной от 8 до 20 мм.

Центральный теплоизоляционный модуль V (фиг. 2, 3) состоит из внешнего графитового теплоизоляционного кожуха 4, выполненного из графитовых плит толщиной в диапазоне от 12 мм до 30 мм. Внутри кожуха 4 друг над другом расположены верхняя 5 и нижняя 6 секции съемных внутренних графитовых тепловых экранов, между которыми имеются зазоры до 5 мм. Экраны могут выполняться как из экструзионных марок графита МПГ-6, или МПГ-7, или МПГ-8, так и из твердых войлоков типа Sigratherm, или SGL, или ТУВ в зависимости от необходимости создания нужного теплосбережения и симметрии тепловых полей в отдельных теплоизоляционных модулях.

Нижняя секция внутренних графитовых теплоизоляционных экранов 6 расположена под нижним нагревателем перевернутой П-образной формы 3 и имеет по вертикали до четырех горизонтальных тепловых экранов. Верхняя секция внутренних графитовых теплоизоляционных экранов 5 расположена над верхним нагревателем Г-образной формы 2 и имеет по вертикали до четырех горизонтальных тепловых экранов. Количество тепловых экранов в нижней 6 и верхней 5 секциях модуля может меняться в зависимости от марки получаемого кристалла. Например, для выращивания кристалла Li(YLu)F4 необходимо установить по 4 тепловых экрана из графита марки МПГ-6 в каждой секции.

Верхний нагреватель Г-образной формы 2 и нижний нагреватель перевернутой П-образной формы 3, выполненные в виде целиковых моноблочных деталей, изготовленных из особо чистого (до 5 ppm) изостатического графита марки Ringsdorff R4550 немецкой фирмы SGL Carbon.

Для наблюдения за процессом выращивания галоидного кристалла предназначено смотровое окно 8.

В процессе роста кристаллов материал как центрального V, так и отдельных теплоизоляционных модулей I, II, III, IV подвергается воздействию высоких температур до 1500-1700°C в некоторых случаях и больше, вследствие чего материал подвергается температурному расширению. Например, для графита марки МПГ-6 коэффициент температурного расширения при Т 1650 K=8,04×10-6 К-1, вследствие чего плита длиной 700 мм будет иметь расширения около 9,2 мм (ΔL=αLΔT). Учитывая это, элементы соединений теплоизоляционных модулей I, II, III, IV, V сделаны без применения жесткого крепежа (болты, винты и т.д.). Соединения модулей выполнены по принципу шип-паз, а имеющиеся в них зоны компенсации теплового расширения уплотнены мягким углеродным графитированным войлоком (например, МУВ-5 из ПАН волокна).

Графитовый контейнер с набором тепловых экранов и рамой 9 изготовлен из плотного (до 1,9 г/см3) изостатического графита в форме лодочки. Он перемещается между верхней и нижней секциями нагревателей 2 и 3 с помощью механизма перемещения 10 в горизонтальной плоскости на графитовых роликах, вмонтированных в верхнюю панель нижней секции каждого из отдельных углеграфитовых теплоизоляционных модулей I, II, III, IV.

Центральный V и отдельные углеграфитовые теплоизоляционные модули I, II, III, IV выполнены по принципу двух изолированных объемов. Внутренний теплоизоляционный объем VI составляет кожух 4, а внешний теплоизоляционный объем VII сборно-разборные графитовые теплоизолирующие кассеты 12, которые выполнены по принципу «сэндвич панелей» (см. фиг. 7), при этом материал тепловых экранов 13 и проставок 14 имеет разный коэффициент теплопроводности. Например, тепловые экраны 13 могут выполняться из графитов марок МПГ-6, или МПГ-7, или МПГ-8, или GS-1900, а проставки 14 - из графитов марок SIGRABOND Standard или УККМ-2. Разнородность и теплофизические свойства этих материалов позволят осуществить минимальную передачу тепла от нагретого углеграфитового теплоизоляционного модуля I, II, III, IV до стенки водоохлаждаемого стального корпуса 1, зависимость которого на примере штатного расположения тепловых экранов 13 из графита марки МПГ-6 в кассете 12 (4 шт.) представлена на фиг. 5.

Все четыре отдельных углеграфитовых теплоизоляционных модуля I, II, III, IV конструктивно плотно сопряжены между собой, образуя единую цельную конструкцию теплового узла, причем количество съемных тепловых экранов 13 в кассетах 12 каждого модуля может быть различным. Конструкция углеграфитовых теплоизоляционных модулей I, II, III, IV предусматривает минимальный контакт их графитовых частей и стального охлаждающего корпуса 1, что позволяет добиться минимального эффекта теплопередачи на корпус 1.

Водоохлаждаемый стальной корпус 1 выполняет функцию изоляции центрального V и отдельных углеграфитовых теплоизоляционных модулей I, II, III, IV от внешней атмосферы. На фиг. 1 он изображен в виде внешней стальной односекционной оболочки, внутри которой циркулирует хладагент.

Размеры кожуха 4, верхней 5 и нижней 6 секций тепловых экранов 13 и диафрагм 7, а также количество тепловых экранов 13 в каждой из секций сборно-разборной кассеты 12 и диафрагм 7 являются определяющим фактором для создания температурного градиента внутри теплового узла.

Размеры всех элементов теплового узла и их количество определяется требованиями создания оптимальной по габаритам установки и оптимальными параметрами проведения процесса кристаллизации конкретного кристалла.

Влияние конструкции отдельных углеграфитовых теплоизоляционных модулей I, II, III, IV на работу установки для выращивания галоидных кристаллов иллюстрирует фиг. 6, на которой показано создание температурного градиента при штатном количестве и расположении тепловых экранов 13 (4 шт.) и диафрагм 7 (4 шт.) опытной установки и распределение температур по тепловым зонам осевой линии, создающее:

А - температурное поле в центре нагревателей (2,3) для осуществления плавления материала, последующей выдержки расплава для гомогенизации и фторирования;

В - зону роста с возможностью установки осевого градиента температуры в широких пределах от 8°/см до 80°/см в районе фронта кристаллизации;

С - среднеградиентное тепловое поле (20-30°/см) на стадии начала охлаждения;

D - низкоградиентное тепловое поле (3-5°/м) на стадии отжига выращенного кристалла;

Изменяя количество (от 2-х до 5-ти шт.) тепловых экранов 13 и заменяя материал, из которых они могут изготавливаться (графит марки МПГ-6, или МПГ-7, или МПГ-8, или GS-1900), а также варьируя материалом (графит марки GS-1900) и количеством диафрагм 7 (до 4-х шт.), формирующих изотерму фронта кристаллизации, можно варьировать величинами температурных градиентов в зонах роста и охлаждения в нужных диапазонах при выращивании конкретных галоидных кристаллов.

Конструкция теплового узла является энергосберегающей и позволяет получать на нагревателях 5 и 6 температуру до 2400°C при малых энергозатратах до 15 кВт на каждом, при постоянном токе до 600 А и напряжении до 25 В.

Выращивание фторидных и других галоидных кристаллов реализуется по методу горизонтально направленной кристаллизации, который заключается в следующем. В графитовый контейнер с набором тепловых экранов и рамой 9 загружают шихту или кристаллический бой (шихта на фиг. 1 не показана), а затем расплавляют ее путем перемещения контейнера 9 механизмом перемещения 10 через зону нагрева, образованную верхним 2 и нижним 3 нагревателями. В результате чего материал закристаллизовывается.

Для получения строго ориентированного кристалла в контейнер 9 устанавливают затравку и визуально наблюдает как за моментом затравления, так и за формой фронта кристаллизации в процессе выращивания монокристалла через смотровое окно 8.

Открытая поверхность расплава позволяет вводить в расплав активирующую примесь на любом этапе выращивания кристалла. Этот метод также позволяет проводить многократную перекристаллизацию вещества. Кроме того, имеется возможность выращивать кристаллы различных геометрических форм и осуществлять непрерывный процесс выращивания кристаллов путем направленного перемещения серии контейнеров 9 через зону кристаллизации. При реализации данного метода создается малоградиентное температурное поле, что обеспечивает выращивание ненапряженных кристаллов таких крупных размеров, которые другими способами получить практически невозможно.

На фиг. 8 показана установка для выращивания галоидных кристаллов методом ГНК с тепловым узлом предложенной конструкции. Например, тепловой узел установки для выращивания галоидных кристаллов методом ГНК при использовании в конструкции отдельных углеграфитовых теплоизоляционных модулей I, II, III, IV с тепловыми экранами 13 из графита марки Sigratherm, проставок марки УККМ-2, диафрагм марки GS-1900 в количестве 4 шт., тепловых экранов марки МПГ-6 в нижней 6 и верхней 5 секциях центрального теплоизоляционного модуля V в количестве 4-х шт. в каждой из секций в условиях среднеградиентного поля (до 100/см) на фронте роста позволяет вырастить кристалл Li(YLu)F4 размером 50×80×20 мм.

Приведенное в описании конструктивное выполнение теплового узла не охватывает все варианты его исполнения и зависит от характеристик выращиваемых кристаллов.

Таким образом, предложенная конструкция теплового узла установки для выращивания галоидных кристаллов не только обеспечивает возможность избежать недостатки в процессе роста кристаллов, но и повышает оптическое качество и размеры выращиваемых кристаллов, приводит к значительному снижению энергозатрат, что является важным фактором при массовым выпуске кристаллов.

1. Тепловой узел установки для выращивания галоидных кристаллов методом горизонтальной направленной кристаллизации, состоящий из корпуса, внутри которого размещены центральный и отдельные углеграфитовые теплоизоляционные модули, графитового контейнера с набором тепловых экранов и рамой, установленного с возможностью горизонтального перемещения внутри теплоизоляционных модулей, верхнего нагревателя Г-образной формы и нижнего нагревателя перевернутой П-образной формы, расположенных внутри центрального теплоизоляционного модуля, смотрового окна, отличающийся тем, что центральный теплоизоляционный модуль выполнен сборно-разборным и состоит из внешнего графитового теплоизоляционного кожуха, внутри которого расположены диафрагмы, верхняя и нижняя секции внутренних графитовых тепловых экранов, а отдельные углеграфитовые теплоизоляционные модули выполнены в виде внутреннего графитового кожуха, окруженного внешними сборно-разборными графитовыми теплоизолирующими кассетами, каждая из которых состоит из сложенных друг над другом тепловых экранов, между которыми проложены проставки.

2. Тепловой узел по п. 1, отличающийся тем, что количество отдельных углеграфитовых теплоизоляционных модулей составляет 4 шт.

3. Тепловой узел по п. 1, отличающийся тем, что внешние сборно-разборные графитовые теплоизолирующие кассеты каждого отдельного углеграфитового теплоизоляционного модуля включают тепловые экраны в количестве от 2 до 5 штук и толщиной от 8 до 20 мм из графита марки МПГ-6, или МПГ-7, или МПГ-8, или GS-1900 и проставки из графита марки SIGRABOND Standard или УККМ-2, образующие зазоры между тепловыми экранами от 2 до 5 мм.

4. Тепловой узел по п. 1, отличающийся тем, что диафрагмы выполнены из графита марки GS-1900 или SIGRABOND Standard, а тепловые экраны верхней и нижней секций внутренних графитовых тепловых экранов центрального теплоизоляционного модуля выполнены из графита марок: МПГ-6 или МПГ-7, МПГ-8 или из твердых войлоков марок: Sigratherm, или SGL, или ТУВ.

5. Тепловой узел по п. 4, отличающийся тем, что количество диафрагм и тепловых экранов в верхней и нижней секциях внутренних графитовых тепловых экранов центрального теплоизоляционного модуля составляет 1-4 шт.