Тормозное устройство с улавливателем частиц

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Тормозное устройство, не загрязняющее окружающую среду, содержит ротор, колодку с фрикционным материалом и автономное всасывающее устройство для втягивания частиц, образованных в результате истирания. Всасывающее устройство содержит воздухозаборник, расположенный в непосредственной близости от колодки и ротора, накопительную камеру для сбора частиц и крыльчатку. Крыльчатка приводится в действие ротором с помощью прижатого к ротору ролика и обеспечивает всасывание частиц в воздухозаборник и перемещение их в накопительную камеру так, чтобы частицы улавливались как можно ближе к месту их образования. Достигается предотвращение загрязнения окружающей среды. 10 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится к тормозным устройствам, которые не загрязняют окружающую среду и предназначены для использования в автодорожных и железнодорожных транспортных средствах. В частности, изобретение относится к тормозным устройствам, способным улавливать посредством всасывания частицы и пыль, которые образуются в результате истирания при фрикционном торможении. Известно, что эти частицы вредны для здоровья при выделении их в окружающую среду.

Уровень техники

Известны системы или устройства для улавливания пыли и абразивных частиц, образующихся при фрикционном торможении, в частности, описанных в патентных документах FR 2815099 и US 8191691. Эти устройства являются сложными для изготовления и оказывают отрицательное воздействие на характер охлаждения тормозного диска и, следовательно, на эффективность торможения.

Задачей изобретения является усовершенствование решений в части улавливания возникающих при торможении пыли и частиц для устранения всех вышеуказанных недостатков или их части.

Раскрытие изобретения

Указанная задача решается в тормозном устройстве, не загрязняющем окружающую среду и содержащем ротор; подвижную колодку, выполненную с возможностью прижатия к ротору для его торможения и содержащую фрикционный материал, способный образовывать частицы в результате истирания; и автономное всасывающее устройство для втягивания указанных частиц, включающее в себя воздухозаборник, накопительную камеру для сбора частиц, трубу, проходящую от заборного отверстия до накопительной камеры, крыльчатку, приводимую в действие ротором посредством прижатого к ротору ролика и обеспечивающую всасывание частиц в воздухозаборник и перемещение их в накопительную камеру.

Согласно изобретению воздухозаборник расположен в непосредственной близости от колодки и ротора, а всасывающее устройство расположено вблизи колодки так, чтобы частицы улавливались как можно ближе к месту их образования.

Благодаря такой компоновке всасывающее устройство улавливает частицы как можно ближе к месту их образования, что исключает необходимость в использовании для сбора частиц кожуха, закрывающего ротор; при этом наличие всасывающего устройства по существу не уменьшает охлаждение ротора, т.е. не влияет на эффективность торможения.

Кроме того, уменьшенные размеры всасывающего устройства позволяют легко встроить его в область, расположенную непосредственно рядом с ротором и, в частности, вблизи тормозной колодки.

Кроме того, конструкция всасывающего устройства является очень простой, поскольку для приведения в действие крыльчатки не требует никаких внешних источников энергии и технического обслуживания. Фактически, всасывающее устройство не требует никакой трубопроводной обвязки, наружных соединений и, следовательно, оно является автономным. Все это благоприятно сказывается на надежности устройства.

Предпочтительно высота расположения воздухозаборника относительно поверхности ротора составляет 0,5-2 мм, а предпочтительно примерно 1 мм. Этого позволяет обеспечить максимальное количество собранных частиц.

Предпочтительно размер воздухозаборника в окружном направлении составляет менее 10 мм, предпочтительно примерно 4 мм, что минимизирует влияние на эффективность торможения.

Предпочтительно ролик прижат к ротору за пределами площади трения подвижной колодки, так что он не оказывает воздействие на поверхность ротора, взаимодействующую с колодкой, и не снижает эффективность тормоза.

Устройство также может содержать обратный клапан, предотвращающий обратное движение частиц из накопительной камеры, предотвращая тем самым нежелательное обратное действие при движении назад.

Крыльчатка и ролик могут быть расположены соосно для снижения размеров и расходов на изготовление.

Накопительная камера может содержать фильтр из волокнистого материала для улавливания любых частиц.

Предпочтительно всасывающее устройство соединено с суппортом или с опорным диском тормоза с помощью опорного кронштейна, что облегчает установку устройства.

При этом всасывающее устройство может быть соединено с суппортом или с опорным диском тормоза со смещением к ротору, что позволяет отрегулировать давление ролика на ротор.

Кроме того, устройство также может содержать дополнительный воздухозаборник, расположенный симметрично с противоположной стороны роторного диска, вследствие чего для обработки обеих сторон диска требуется только одна крыльчатка.

Предпочтительно крыльчатка расположена между воздухозаборником и накопительной камерой, имеющей фильтр, что позволяет уменьшить потери на всасывание, поскольку крыльчатка подает воздух в фильтр (а не отсасывает воздух из фильтра).

Другие задачи, особенности и преимущества изобретения станут понятными из дальнейшего описания вариантов осуществления изобретения со ссылками на чертежи.

Краткое описание чертежей

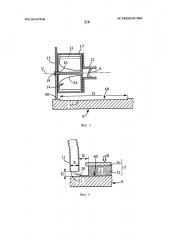

На фиг. 1 показано тормозное устройство, оборудованное всасывающим устройством, в соответствии с первым вариантом осуществления изобретения, вид сбоку;

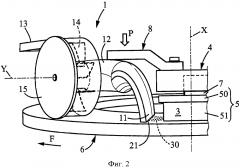

на фиг. 2 - то же, вид в перспективе;

на фиг. 3 - частичный вертикальный вид в разрезе всасывающего устройства из фиг. 1;

на фиг. 4 - разрез по IV-IV на фиг. 1;

на фиг. 5 - тормозное устройство, оборудованное всасывающим устройством, в соответствии со вторым вариантом осуществления изобретения, вид сбоку;

на фиг. 6 схематично показано другое выполнение тормозного устройства в соответствии с первым вариантом осуществления изобретения, вид в перспективе.

Осуществление изобретения

Одинаковые ссылочные номера на различных фигурах обозначают идентичные или сходные элементы.

На фиг. 1 показано тормозное устройство 2, которое согласно первому варианту осуществления изобретения относится к конструкции дискового тормоза. Такая конструкция дискового тормоза широко распространена в автомобилях, грузовых транспортных средствах, тяжелых грузовиках, автобусах, средствах железнодорожного транспорта, а также в двухколесных транспортных средствах. В этой конструкции тормозное действие прикладывается к ротору, называемому «диском», который жестко соединен с ободом колеса или с осью, но расположен отдельно от самого обода колеса.

Также изобретение относится к конструкции тормоза, где тормозное усилие прикладывается непосредственно к ободу колеса, например, в таких средствах железнодорожного транспорта, как трамваи, поезда метро или обычные поезда. Изобретение также может использоваться в других конструкциях, например в барабанных тормозах.

В связи с увеличением количества транспортных средств, в частности, в городских районах, возросло число частиц, образуемых тормозными устройствами. Медицинские исследования подтверждают токсичность этих частиц в отношении органов дыхания и общего состояния здоровья населения. Из этого следует, что важно значительно снизить выбросы этих частиц в атмосферу, на что и направлено настоящее изобретение.

Даже если стараться использовать тормозные системы, работающие без трения, такие как системы рекуперативного или индукционного торможения, системы фрикционного торможения не могут быть исключены полностью, т.к. они эффективны при любых скоростях и могут использоваться для удержания транспортных средств в неподвижном состоянии.

Фрикционное торможение основано на прижатии колодки к вращающемуся вокруг оси X ротору, создавая трение для снижения скорости вращения ротора, и преобразуя кинетическую энергию в тепло. Ротор может быть самим ободом колеса или диском, предназначенным для осуществления торможения, как указано выше.

В примере, показанном на фиг. 1-4, тормозное устройство 2 содержит ротор 6 в виде диска постоянной толщины, жестко прикрепленного к колесу для осуществления торможения (или к колесам на оси, которая должна быть заторможена), и колодку 5, выполненную с возможностью прижатия в осевом направлении X к указанному ротору для его торможения. Колодка 5 установлена подвижно относительно суппорта 4 тормоза. В описанной стандартной конструкции фактически имеются две колодки 5, которые могут смещаться навстречу друг другу под действием поршней 7, создавая тем самым усилие, параллельное осевому направлению X колеса, и сжимая ротор. На фиг. 2 показаны только элементы, расположенные над диском; вторая колодка не показана.

Каждая тормозная колодка 5 (или «тормозной башмак») содержит металлическое основание 50 и фрикционную накладку 51 с фрикционным материалом 3, образующим в результате истирания частицы 30.

В других конструкциях, не показанных на фигурах, может иметься только одна колодка, прикладывающая радиальное усилие в направлении оси X колеса, например, в стандартных средствах железнодорожного транспорта, где торможение происходит на удаленном кольцевом участке обода колеса. В этом случае фактически используется не «суппорт», а предпочтительно колодочная опора 4'.

Тормозное устройство 2 включает в себя всасывающее устройство 1, способное улавливать пыль и частицы, представляющие собой отходы в результате истирания во время торможения. Всасывающее устройство 1 имеет небольшие размеры, что облегчает его встраивание в область, расположенную непосредственно рядом с суппортом 4.

В частности, всасывающее устройство 1 содержит:

- воздухозаборник 11, расположенный в непосредственной близости от колодки 5 и ротора 6,

- накопительную камеру 13 для сбора частиц фрикционного материала 3, содержащую фильтр,

- трубу 12, проходящую от заборного отверстия 11 к накопительной камере 13, которая также может называться «корпусом» или «кожухом»,

- расположенную внутри трубы 12 крыльчатку 14, приводимую во вращение ротором посредством прижатого к ротору ролика и обеспечивающую всасывание частиц через воздухозаборник 11 и перемещение их в накопительную камеру.

Воздухозаборник 11 (который также может называться «впускным каналом») имеет впускное отверстие 21, расположенное в плоскости, параллельной поверхности 60 ротора, перпендикулярной оси X ротора. Предпочтительно это впускное отверстие 21 расположено на расстоянии менее 5 мм от поверхности ротора, а более предпочтительно - менее 2 мм от поверхности ротора.

Как показано на фиг. 4, высота Н расположения впускного отверстия 21 воздухозаборника 11 может составлять 0,5-2 мм относительно поверхности ротора, в частности, может составлять 1 мм для оптимального всасывания, исключения контакта с диском и предотвращения разрушения пластического материала воздухозаборника в случае контакта с диском, который может быть очень горячим.

Впускное отверстие 21 воздухозаборника 11 по существу имеет форму прямоугольника, проходящего в радиальном направлении по всему участку D ротора, взаимодействующего с колодкой, например, 3-6 см, а в окружном направлении - на расстояние Е менее 10 мм, предпочтительно менее 5 мм. В частности, размер в окружном направлении может составлять примерно 4 мм. Следует отметить, что толщина стенки воздухозаборника по отношению к этому размеру Е остается незначительной.

Воздухозаборник 11 расположен в окружном направлении на расстоянии K после фрикционной накладки 51 колодки 5 (фиг. 4), которое предпочтительно составляет 2-10 мм; оптимальное расстояние составляет примерно 5 мм. Если воздухозаборник 11 расположен параллельно переднему краю фрикционной накладки 51 колодки 5, расстояние K является постоянным; однако возможна иная ситуация, в частности, если воздухозаборник 11 выровнен по радиусу или передний край фрикционной накладки 51 колодки 5 не расположен в строго радиальном направлении.

С учетом вышеперечисленных размеров площадь впускного отверстия 21 воздухозаборника 11 может составлять менее 5 см2, предпочтительно менее 2 см2. Таким образом, наличие устройства для забора частиц не влияет на охлаждение ротора.

Поскольку частицы 30 всасываются непосредственно в месте их образования, т.е. на границе между колодкой 5 и поверхностью 60 ротора, отсутствует необходимость установки дополнительного элемента, который закрывает часть ротора, что сохраняет эффективность охлаждения.

Таким образом, возможно всасывание практически всех частиц 30, образующихся в результате истирания при торможении, точнее, более 95% всех частиц, будь то магнитные или немагнитные частицы. Улавливаются частицы или пыль любого размера, включая частицы или пыль микрометровых или даже нанометровых размеров.

Преимущественно контакт ролика 15 с ротором происходит на кольцевом участке 66, расположенном снаружи участка 65, взаимодействующего с колодкой (фиг. 3), так что ролик 15 не взаимодействует с поверхностью 60 ротора, по которой происходит трение тормозных колодок, в результате чего влияние ролика 15 на эффективность торможения сводится к минимуму.

Предпочтительно крыльчатка 14 и ролик 15 расположены соосно по оси Y, перпендикулярной оси X колеса.

В показанном примере крыльчатка 14 установлена с возможностью вращения в корпусе 17 посредством подшипника 16. Крыльчатка содержит установленный в подшипнике 16 центральный вал 18, конец 19 которого соединен с роликом, и множество лопаток 24 для создания центробежного движения с целью перемещения воздуха к накопительной камере 13. В данном примере диаметр крыльчатки составляет 5 см, однако этот диаметр может корректироваться в зависимости от расстояния между диском и ободом колеса, от осевой длины крыльчатки, а также от требований к всасыванию в зависимости от размеров колодки 5 и применения тормоза.

Приводной ролик 15 установлен на соединительном конце 19 вала 18 и вращается совместно с крыльчаткой вокруг оси Y. Внешний край ролика прижимается к поверхности 66 ротора. Приводной ролик 15 может быть выполнен, например, из алюминия. Также может использоваться пластик с высокими рабочими характеристиками. Следует отметить, что ось Y пересекает ось X, что обеспечивает качение ролика с минимальным сопротивлением.

Преимущественно крыльчатка 14 и ролик 15 также могут быть выполнены за одно целое, например, из жаропрочного пластика.

Труба 12 и корпус 17 могут быть выполнены из ПВХ-пластика (поливинилхорид); воздухозаборник11, например, из жаропрочного ПВХ или поливинилиденфторида или ПЭЭК (полиэфирэфиркетон), которые выдерживают температуры до 250°C или даже свыше 300°C.

Тормозное устройство работает следующим образом.

При вращения ротора, в частности, в направлении F, которое соответствует движению транспортного средства вперед, ролик 15 также принудительно вращается, что, в свою очередь, приводит в движение крыльчатку. Центробежная крыльчатка создает разрежение в воздухозаборнике.

Можно так подобрать диаметр ролика и объем крыльчатки, чтобы получить интенсивность всасывания, соответствующую интенсивности образования частиц, которая по существу определяется линейной скоростью поверхности ротора. Установлено, что такая интенсивность всасывания соответствует оптимальным условиям, при которых обеспечивается улавливание почти всех частиц, но предотвращается преждевременный износ фрикционного материала. Слишком высокое значение указанной интенсивности оказывало бы отрицательное воздействие, поскольку это привело бы к всасыванию нестабильных частиц, расположенных между колодкой и поверхностью ротора и преждевременному износу колодки.

В конкретном примере из всех возможных вариантов выбора частота вращения крыльчатки может составлять 17000 об/мин при скорости транспортного средства 50 км/ч для стандартного диаметра диска в автотранспортных средствах. Следует отметить, что большинство частиц 30, выделяемых тормозными устройствами, образуются при торможении на средних или высоких скоростях; количество частиц, выделяемых при торможении на низких скоростях, является незначительным.

Предпочтительно всасывающее устройство 1 дополнительно содержит обратный клапан 9, расположенный, например, в трубе между воздухозаборником 11 и крыльчаткой 14 или, как показано, между крыльчаткой и накопительной камерой. Таким образом, когда колесо и ротор (и, следовательно, крыльчатка) вращаются в направлении R, которое соответствует движению транспортного средства назад, эта конструкция препятствует вытягиванию частиц из накопительной камеры.

Разумеется, что можно установить всасывающее устройство 1 с каждой стороны диска, т.е. симметрично расположить два одинаковых всасывающих устройства с обеих сторон диска.

Однако, как показано на фиг. 6, всасывающее устройство 1 может включать в себя дополнительный воздухозаборник 110, расположенный симметрично на противоположной стороне роторного диска. Таким образом, одна крыльчатка может втягивать частицы от двух колодок 5 и 5', между которыми помещен диск. Дополнительный воздухозаборник 110 с основной трубой 12 соединяет дополнительная труба 120, которая обходит наружную радиальную часть диска.

Что касается размещения всасывающего устройства 1, то оно может крепиться к суппорту или непосредственно к колодке. Как вариант, всасывающее устройство 1 может крепиться к опорному диску тормоза или к поворотной цапфе. В представленном примере всасывающее устройство 1 крепится к суппорту с помощью опорного кронштейна 8 (фиг. 2). Оно может крепиться таким образом, чтобы этот опорный кронштейн 8 имел некоторую упругость для смещения всасывающего устройства в направлении ротора в осевом направлении X.

Такое смещение Р к ротору способствует поддержанию по существу постоянного давления ролика 15 на поверхность ротора независимо от допусков на изготовление и сборку.

Однако этот эффект смещения может достигаться посредством сборки с использованием обычной пружины (не показана).

Преимущественно масса всасывающего устройства 1 не превышает 50 г, в зависимости от используемых материалов, или даже может составлять 30 г, так что наличие этого устройства не оказывает влияния на динамические характеристики колеса и транспортного средства в целом.

На фиг. 5 показана тормозная колодка, которая прикладывает давление в радиальном направлении относительно оси колеса. Как и в предыдущей конструкции, всасывающее устройство 1 расположено после колодки 5 при нормальном направлении движения F; оно может крепиться к колодочной опоре 4' аналогичным образом.

Что касается транспортных средств, которые могут двигаться в обоих направлениях, таких как транспортные средства для городских железных дорог, всасывающие устройства могут быть расположены с каждой стороны колодки, при условии, что они снабжены описанным выше обратным клапаном 9.

Следует отметить, изобретение допускает несколько альтернативных вариантов его осуществления. Например, приводной ролик 15 может опираться на кольцевую поверхность ротора внутри участка, взаимодействующего с колодкой 5. В другом варианте ролик может опираться на кромку диска. Между роликом и крыльчаткой может быть установлена промежуточная шестерня, например, для обеспечения оптимальной скорости вращения или для того, чтобы ось крыльчатки была независимой от оси вращения ролика.

Форма трубы и корпуса может быть приспособлена к ограниченному пространству вокруг колодки, впускное отверстие воздухозаборника может быть немного наклонено относительно поверхности диска, а участок рядом с воздухозаборником может иметь соответствующую форму.

Накопительная камера может быть размещена в любом подходящем месте, которое отличается от места, показанного на фигурах.

Фрикционная накладка 51 может иметь любую форму и может включать в себя дискретно расположенные элементы.

Что касается технического обслуживания системы, то при замене каждой колодки можно очистить камеру сбора, заменить волокнистый фильтр или даже заменить всасывающее устройство.

1. Тормозное устройство, не загрязняющее окружающую среду, включающее в себя ротор (6); подвижную колодку (5), выполненную с возможностью прижатия к ротору для его торможения и содержащую фрикционный материал, способный образовывать частицы в результате истирания; и автономное всасывающее устройство (1) для втягивания указанных частиц, включающее в себя воздухозаборник (11), накопительную камеру (13) для сбора частиц, трубу (12), проходящую от заборного отверстия до накопительной камеры, крыльчатку (14), приводимую в действие ротором посредством прижатого к ротору ролика (15) и обеспечивающую всасывание частиц в воздухозаборник и перемещение их в накопительную камеру, отличающееся тем, что воздухозаборник расположен в непосредственной близости от колодки и ротора, предпочтительно на расстоянии менее 5 мм от поверхности ротора, а всасывающее устройство (1) расположено вблизи колодки так, чтобы частицы улавливались как можно ближе к месту их образования.

2. Тормозное устройство по п. 1, отличающееся тем, что высота (Н) расположения заборного отверстия относительно поверхности ротора составляет 0,5-2 мм, а предпочтительно примерно 1 мм.

3. Тормозное устройство по любому из пп. 1 или 2, отличающееся тем, что размер (Е) заборного отверстия в окружном направлении составляет менее 10 мм, предпочтительно примерно 4 мм.

4. Тормозное устройство по п. 1, отличающееся тем, что ролик прижат к ротору за пределами площади трения подвижной колодки.

5. Тормозное устройство по п. 1, отличающееся тем, что содержит обратный клапан (9), предотвращающий обратное движение частиц из накопительной камеры.

6. Тормозное устройство по п. 1, отличающееся тем, что крыльчатка и ролик расположены соосно.

7. Тормозное устройство по п. 1, отличающееся тем, что накопительная камера содержит фильтр из волокнистой среды.

8. Тормозное устройство по п. 1, отличающееся тем, что всасывающее устройство соединено с суппортом или с опорным диском тормоза с помощью опорного кронштейна (8).

9. Тормозное устройство по п. 1, в котором всасывающее устройство соединено с суппортом или опорным диском тормоза со смещением к ротору.

10. Тормозное устройство по п. 1, отличающееся тем, что содержит дополнительный воздухозаборник (110), расположенный симметрично с противоположной стороны роторного диска.

11. Тормозное устройство по п. 1, в котором крыльчатка расположена между воздухозаборником (11) и накопительной камерой (13), имеющей фильтр.