Тонер, устройство формирования изображения и рабочий картридж

Иллюстрации

Показать всеНастоящее изобретение относится к тонерам, устройствам для формирования изображения и рабочим картриджам. Заявленная группа изобретений включает тонер, устройство для формирования изображения и рабочий картридж. Причем тонер содержит: связывающую смолу и разделительный агент, причем тонер имеет второй пиковый диаметр частиц в диапазоне от 1,21 до 1,31 раз больше наиболее часто встречающегося диаметра в распределении размеров частиц тонера на основе объема, и причем тонер имеет распределение размеров частиц (среднеобъемный диаметр частиц/среднечисловой диаметр частиц) в диапазоне от 1,08 до 1,15. Технический результат заключается в предоставлении тонера, обеспечивающего электрофотографию, которая улучшает очищаемость сферического тонера в любой среде, продлевает срок службы носителя скрытого изображения и формирует изображение хорошего качества, а также улучшает очищаемость сферического тонера на промежуточном элементе переноса в течение длительного периода времени в любой окружающей среде, продлевает срок службы промежуточного элемента переноса, предотвращает загрязнение проявляющего элемента и формирует изображение хорошего качества. 3 н. и 8 з.п. ф-лы, 17 ил., 7 табл.

Реферат

Область техники

Настоящее изобретение относится к тонерам, устройствам для формирования изображения и рабочим картриджам.

Уровень техники

Исследования и разработка электрофотографии проведены для различных идей изобретения и технических подходов.

В электрофотографическом процессе поверхность носителя скрытого изображения заряжают и экспонируют под светом для того, чтобы сформировать электростатическое скрытое изображение. Электростатическое скрытое изображение проявляют с использованием цветного тонера для того, чтобы сформировать тонерное изображение. Затем тонерное изображение переносят на переносящую среду, такую как переносящая бумага, и фиксируют посредством, например, нагревающего валка, для того, чтобы сформировать изображение.

Не перенесенный тонер, остающийся на носителе скрытого изображения, удаляют посредством, например, очищающего лезвия.

В последние годы повсеместно используют электрофотографические цветные устройства для формирования изображения, и цифровые изображения легко доступны. Таким образом, существует необходимость в печати изображений с более высокой четкостью.

На основании исследований изображений более высокого разрешения и градации разработан сферический тонер для того, чтобы точно воспроизводить электростатическое скрытое изображение. В исследованиях установлено, что сферический тонер должен быть дополнительно сфероидизированным и иметь малые размеры.

Тонеры, производимые способами распыления, имеют ограничения в вышеуказанных свойствах, т.е., сферичности и размере. Следовательно, использовали так называемые полимеризационные тонеры, способные к сфероидизации и иметь малые размеры, которые получают способом суспензионной полимеризации, способом эмульсионной полимеризации или способом дисперсионной полимеризации.

В полимеризационном тонере ухудшение очищаемости из-за сферичности полимеризационного тонера стало проблемой.

То есть, сферический тонер имеет такие проблемы, что тонер, остающийся на носителе скрытого изображения, сложно удалять, чтоб вызывает загрязнение заряжающего валка, и тонер, остающийся на носителе скрытого изображения, служит причиной потери изображения.

В последние годы существует необходимость в функциональных элементах, которые имеют более длительный срок службы, с тем, чтобы осуществлять печать с низкой стоимостью. Среди таких элементов исследовали методику продления срока службы носителя скрытого изображения. Однако необходимо преодолеть проблему истирания пленки из-за трения об очищающее лезвие для того, чтобы продлевать срок службы носителя скрытого изображения. Следовательно, не было разработано методики, обеспечивающей недорогостоящую электрофотографию, которая сохраняет очищаемость в течение длительного периода времени, продлевает срок службы носителя скрытого изображения и формирует изображение хорошего качества.

Между тем, имели место предложения улучшить очищаемость. Например, предложен тонер, содержащий связывающую смолу, краситель и обработанную силиконовым маслом внешнюю добавку (см., например, патентные документы с 1 до 3).

Однако, возвращаясь к примерам в патентных документах, предложенный выше способ является неудовлетворительным для обеспечения недорогостоящей электрофотографии, которая сохраняет очищаемость в течение длительного периода времени, продлевает срок службы носителя скрытого изображения и формирует изображение хорошего качества, поскольку внешняя добавка, обработанная только силиконовым маслом, имеет ограничения по улучшению очищаемости сферического тонера и снижает истирание пленки носителя скрытого изображения. То же самое применимо к продлению срока службы промежуточного элемента переноса.

Список цитируемой литературы

Патентные документы

Патентный документ 1: публикация нерассмотренной японской патентной заявки № 2009-98194

Патентный документ 2: публикация нерассмотренной японской патентной заявки № 2002-148847

Патентный документ 3: публикация нерассмотренной японской патентной заявки № 2012-198525

Сущность изобретения

Техническая проблема

Настоящее изобретение направлено на решение вышеуказанных существующих проблем и достижение следующих целей. То есть, настоящее изобретение имеет цель предоставить тонер, обеспечивающий недорогостоящую электрофотографию, которая улучшает очищаемость сферического тонера в любой среде, продлевает срок службы носителя скрытого изображения и формирует изображение хорошего качества. Настоящее изобретение также имеет цель обеспечить тонер, успешно выполняющий недорогостоящую электрофотографию, которая улучшает очищаемость сферического тонера на промежуточном элементе переноса в течение длительного периода времени в любой окружающей среде, продлевает срок службы промежуточного элемента переноса, предотвращает загрязнение проявляющего элемента и формирует изображение хорошего качества.

Решение проблемы

Средствами решения указанных выше проблем является следующее. То есть тонер в соответствии с настоящим изобретением содержит связывающую смолу и разделительный агент. Тонер имеет второй пиковый диаметр частиц в диапазоне от 1,21 до 1,31 раз больше наиболее частого диаметра в распределении размеров частиц тонера на основе объема. Тонер имеет распределение размеров частиц (среднеобъемный диаметр частиц/среднечисловой диаметр частиц) в диапазоне от 1,08 до 1,15.

Эффекты изобретения

Настоящее изобретение может решать вышеуказанные существующие проблемы и может обеспечить тонер, успешно выполняющий недорогостоящую электрофотографию, который улучшает очищаемость сферического тонера в любой окружающей среде, продлевает срок службы носителя скрытого изображения и формирует изображение хорошего качества. Настоящее изобретение также может обеспечить тонер, который успешно выполняет недорогостоящую электрофотографию, который улучшает очищаемость сферического тонера на промежуточном элементе переноса в течение длительного периода времени в любой окружающей среде, продлевает срок службы промежуточного элемента переноса, предотвращает загрязнение проявляющего элемента и формирует изображение хорошего качества.

Краткое описание фигур

На фиг.1 представлена одна фотография образца, которая иллюстрирует состояние стопорного слоя, сформированного на передней поверхности очищающего лезвия.

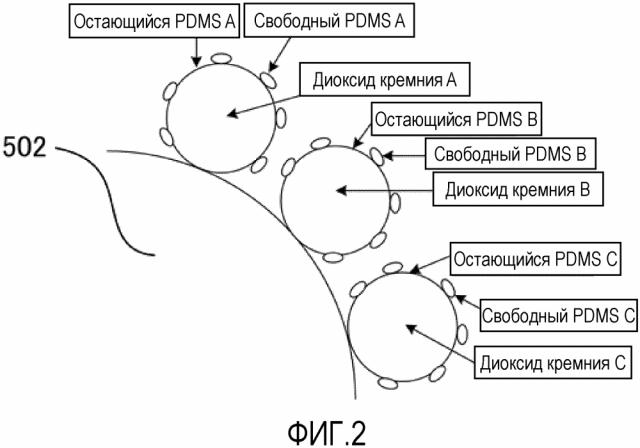

На фиг.2 представлен принципиальный вид, который иллюстрирует состояние одного образца тонера в соответствии с настоящим изобретением.

На фиг.3 представлен вид, который иллюстрирует один образец устройства для формирования изображения в соответствии с настоящим изобретением.

На фиг.4 представлен вид, который иллюстрирует один образец фиксирующего устройства с мягким валком, содержащее агент поверхностного слоя на основе фтора.

На фиг.5 представлен схематический вид, который иллюстрирует один образец многоцветного устройства для формирования изображения.

На фиг.6 представлен схематический вид, который иллюстрирует один образец устройства для формирования полноцветного изображения револьверного типа.

На фиг.7 представлен вид, который иллюстрирует один образец узла рабочего картриджа.

На фиг.8 представлен вид, который иллюстрирует один образец очищающего устройства, используемого в устройстве для формирования изображения в соответствии с настоящим изобретением.

На фиг.9 представлен детализированный объясняющий вид, который иллюстрирует один образец очищающей части очищающего устройства.

На фиг.10 представлен детализированный объясняющий вид, который иллюстрирует один образец очищающего лезвия очищающего устройства.

На фиг.11 представлен вид в поперечном разрезе, который иллюстрирует один образец узла средства формирования капелек жидкости с резонансом столба жидкости.

На фиг.12 представлен вид в поперечном разрезе, который иллюстрирует один образец узла блока капелек жидкости с резонансом столба жидкости.

На фиг.13A представлен схематический объясняющий вид, который иллюстрирует стоячие волны колебаний скорости и давления, когда жидкостную камеру с резонансом столба жидкости фиксируют на одном конце и N=1.

На фиг.13B представлен схематический объясняющий вид, который иллюстрирует стоячие волны колебаний скорости и давления, когда жидкостную камеру с резонансом столба жидкости фиксируют на обоих концах и N=2.

На фиг.13C представлен схематический объясняющий вид, который иллюстрирует стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом столба жидкости свободна на обоих концах и N=2.

На фиг.13D представлен схематический объясняющий вид, который иллюстрирует стоячие волны колебаний скорости и давления, когда жидкостную камеру с резонансом столба жидкости фиксируют на одном конце и N=3.

На фиг.14A представлен схематический объясняющий вид, который иллюстрирует стоячие волны колебаний скорости и давления, когда жидкостную камеру с резонансом столба жидкости фиксируют на обоих концах и N=4.

На фиг.14B представлен схематический объясняющий вид, который иллюстрирует стоячие волны колебаний скорости и давления, когда жидкостная камера с резонансом столба жидкости свободна на обоих концах и N=4.

На фиг.14C представлен схематический объясняющий вид, который иллюстрирует стоячие волны колебаний скорости и давления, когда жидкостную камеру с резонансом столба жидкости фиксируют на одном конце и N=5.

На фиг.15A представлен схематический объясняющий вид, который иллюстрирует явление резонанса столба жидкости, возникающий в пути течения с резонансом столба жидкости в средстве формирования капелек жидкости.

На фиг.15B представлен схематический объясняющий вид, который иллюстрирует явление резонанса столба жидкости, возникающее на пути течения с резонансом столба жидкости в средстве формирования капелек жидкости.

На фиг.15C представлен схематический объясняющий вид, который иллюстрирует явление резонанса столба жидкости, возникающее на пути течения с резонансом столба жидкости в средстве формирования капелек жидкости.

На фиг.15D представлен схематический объясняющий вид, который иллюстрирует явление резонанса столба жидкости, возникающее на пути течения с резонансом столба жидкости в средстве формирования капелек жидкости.

На фиг.15E представлен схематический объясняющий вид, который иллюстрирует явление резонанса столба жидкости, возникающее на пути течения с резонансом столба жидкости в средстве формирования капелек жидкости.

На фиг.16 представлен схематический вид, который иллюстрирует один образец устройства для производства тонера.

На фиг.17 представлен вид в поперечном разрезе, который иллюстрирует еще один узел средства формирования капелек жидкости с резонансом столба жидкости.

Вариант осуществления изобретения

(Тонер)

Тонер в соответствии с настоящим изобретением содержит связывающую смолу и разделительный агент, предпочтительно содержит внешнюю добавку, и, в случае необходимости, дополнительно содержит другие компоненты.

Тонер имеет второй пиковый диаметр частиц в диапазоне от 1,21 до 1,31 раз больше, предпочтительно в диапазоне от 1,25 до 1,31 раз больше наиболее частого диаметра в распределении размеров частиц тонера на основе объема.

Тонер имеет распределение размеров частиц (среднеобъемный частиц/среднечисловой диаметр частиц) в диапазоне от 1,08 до 1,15.

Тонер имеет второй пиковый диаметр частиц в диапазоне от 1,21 до 1,31 раз больше наиболее частого диаметра в распределении размеров частиц тонера на основе объема с тем, чтобы улучшить текучесть частиц тонера, которые склонны застаиваться смежно с частью контакта между носителем скрытого изображения и очищающим лезвием. Таким образом, можно предотвращать возникновение явления прилипания-проскальзывания, которое вызывает ухудшение очищаемости, и можно сохранять превосходную очищаемость.

Распределение размеров частиц на основе объема и распределение размеров частиц (среднеобъемный диаметр частиц/среднечисловой диаметр частиц) можно измерять с использованием устройства для измерения распределения размеров частиц для частиц тонера с помощью способа со счетчиком Культера. Примеры устройства включают COULTER COUNTER TA-II и COULTER MULTISIZER II (эти продукты производит Beckman Coulter, Inc.).

Способ измерения представляет собой следующее.

Сначала от 0,1 мл до 5 мл поверхностно-активного вещества (предпочтительно, алкилбензолсульфоната), служащего в качестве диспергатора, добавляют в от 100 мл до 150 мл раствора электролита.

Здесь раствор электролита представляет собой около 1% водный раствор NaCl, полученный с использованием высококачественного хлорида натрия, а в качестве раствора электролита используют ISOTON-II (продукт Coulter, Inc.).

Впоследствии, измеряемая проба (содержание твердого вещества: от 2 мг до 20 мг) добавляют в раствор электролита и суспендируют в нем.

Получаемый в результате раствор электролита диспергируют с использованием ультразвукового диспергатора в течение от около 1 мин до около 3 мин, после чего следует анализ с использованием описанного выше устройства (COULTER COUNTER TA-II или COULTER MULTISIZER II) с апертурой 100 мкм для того, чтобы измерять число и объем частиц тонера или тонера. На основании числа и объема вычисляют объемное распределение (распределение размеров частиц на основе объема) и числовое распределение.

Для полученных таким образом распределений определяют среднеобъемный диаметр частиц (Dv) и среднечисловой диаметр частиц (Dn) тонера.

В предпочтительном аспекте по настоящему изобретению, обработанный силиконовым маслом диоксид кремния, служащий в качестве внешней добавки, образует стопорный слой на носителе скрытого изображения. Этот стопорный слой позволят дополнительно очищать сферический тонер.

В предпочтительном аспекте по настоящему изобретению, тонер содержит определенное количество свободного силиконового масла с тем, чтобы снижать силу стирания между носителем скрытого изображения и очищающим лезвием. Таким образом, можно предотвращать истирание поверхностного слоя носителя скрытого изображения, что позволяет носителю скрытого изображения иметь более длительный срок службы.

<Связывающая смола>

Связывающая смола конкретно не ограничена, и ее можно надлежащим образом выбирать в зависимости от предполагаемого назначения. Примеры связывающей смолы включают полиэфирные смолы, стирол-акриловые смолы, полиольные смолы, виниловые смолы, полиуретановые смолы, эпоксидные смолы, полиамидные смолы, полиимидные смолы, силиконовые смолы, феноловые смолы, меламиновые смолы, карбамидные смолы, анилиновые смолы, иономерные смолы и поликарбонатные смолы. Среди них предпочтительными являются полиэфирные смолы и особенно предпочтительными являются модифицированные полиэфирные смолы и полиэфирные смолы, которые не модифицированы (немодифицированные полиэфирные смолы) с точки зрения способности к закреплению.

<<Полиэфирная смола>>

Примеры полиэфирной смолы включают поликонденсаты полиолов и поликарбоновых кислот, полимеры лактонов с раскрытием кольца и поликонденсаты гидроксикарбоновых кислот. Среди них предпочтительными являются поликонденсат полиолов и поликарбоновых кислот с точки зрения гибкости при разработке.

Соотношение полиола и поликарбоновой кислоты предпочтительно составляет от 2/1 до 1/1, более предпочтительно от 1,5/1 до 1/1, особенно предпочтительно от 1,3/1 до 1,02/1, в пересчете на соотношение эквивалентов [OH]/[COOH] гидроксильной группы [OH] и карбоксильной группы [COOH].

Полиэфирная смола предпочтительно имеет среднемассовую молекулярную массу в диапазоне от 5000 до 50000, более предпочтительно в диапазоне от 10000 до 30000, особенно предпочтительно в диапазоне от 15000 до 25000.

Полиэфирная смола предпочтительно имеет температуру стеклования в диапазоне от 35°C до 80°C, более предпочтительно в диапазоне от 40°C до 70°C, особенно предпочтительно в диапазоне от 45°C до 65°C. Температура стеклования 35°C или более может препятствовать деформации тонера в окружающей среде с высокой температурой, например, летом, или может препятствовать прилипанию частиц тонера друг к другу, чтобы позволять частицам тонера вести себя как частицы. Температура стеклования 80°C или менее ведет к превосходной способности к закреплению.

-Модифицированная полиэфирная смола-

При использовании модифицированной полиэфирной смолы в качестве полиэфирной смолы тонер может иметь подходящую долю сшитых структур. Модифицированная полиэфирная смола конкретно не ограничена, и ее можно надлежащим образом выбирать в зависимости от предполагаемого назначения, при условии, что модифицированная полиэфирная смола содержит по меньшей мере одно из уретановой связи и карбамидной связи. Модифицированная полиэфирная смола предпочтительно представляет собой смолу, получаемую через по меньшей мере одну из реакции удлинения цепи и реакции сшивки между соединением, содержащим группу активного водорода, и полиэфирной смолой, содержащей функциональную группу, которая способна к реакции с группой активного водорода соединения, содержащего группу активного водорода (далее в настоящем документе может быть обозначена как «преполимер»).

-Кристаллическая полиэфирная смола-

Тонер может содержать кристаллическую полиэфирную смолу в качестве полиэфирной смолы с целью улучшения способности к низкотемпературному закреплению. Кристаллическую полиэфирную смолу также получают в виде поликонденсата между полиолом и поликарбоновой кислотой, как описано выше. Полиол предпочтительно представляет собой алифатический диол. Конкретные примеры алифатического диола включают этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, неопентилгликоль и 1,4-бутендиол. Среди них предпочтительными являются 1,4-бутандиол, 1,6-гександиол и 1,8-октандиол, и более предпочтительным является 1,6-гександиол.

Поликарбоновая кислота предпочтительно представляет собой ароматическую дикарбоновую кислоту (например, фталевую кислоту, изофталевую кислоту и терефталевую кислоту) или алифатическую карбоновую кислоту, которая имеет от 2 до 8 атомов углерода. Среди них более предпочтительной является алифатическая карбоновая кислота для увеличения степени кристалличности.

Стоит отметить, что кристаллическую смолу (кристаллический полиэфир) и некристаллическую смолу отличают друг от друга на основании термических свойств. Кристаллическая смола относится, например, к смоле, которая имеет отчетливый эндотермический пик при DSC измерении, например, как у воска.

Некристаллическая смола относится к смоле, которая имеет пологую кривую на основании перехода в стеклообразное состояние.

<Разделительное вещество>

Разделительное вещество конкретно не ограничено, и его можно надлежащим образом выбирать в зависимости от предполагаемого назначения. Примеры разделительного вещества включают полиолефиновые воски (например, полиэтиленовые воски и полипропиленовые воски); углеводороды с длинной цепью (например, парафиновые воски, воски Фишера-Тропша и воски SASOL); и воски, содержащие карбонильную группу.

Примеры восков, содержащих карбонильную группу, включают сложные эфиры полиалкановых кислот (например, карнаубский воск, горный воск, триметилолпропан трибегенат, пентаэритрит тетрабегенат, пентаэритрит диацетатдибегенат, глицерин трибегенат и 1,18-октадекандиол дистеарат); сложные полиалканоловые эфиры (например, тристеарил тримеллитат и дистеарил малеат); амиды полиалкановых кислот (например, этилендиамин дибегениламид); полиалкиламиды (например, тристеариламид тримеллитат); диалкилкетоны (например, дистеарилкетон); и сложные моно- или диэфиры.

Количество разделительного вещества конкретно не ограничено, и его можно надлежащим образом выбирать в зависимости от предполагаемого назначения, но предпочтительно оно находится в диапазоне от 4% по массе до 15% по массе, более предпочтительно в диапазоне от 5% по массе до 10% по массе относительно массы тонера. Когда количество разделительного вещества составляет менее чем 4% по массе, свойство отделения тонера от фиксирующего средства нельзя гарантировать, что потенциально ведет к отмарыванию и, таким образом, к дефекту изображения. Когда количество разделительного средства составляет более чем 15% по массе, большое количество разделительного вещества присутствует на поверхности тонера, что вызывает загрязнение проявляющего элемента. Как результат, может возникать такой дефект изображения, как пустое изображение в загрязненной части.

<Внешняя добавка>

Внешняя добавка конкретно не ограничена, и ее можно надлежащим образом выбирать в зависимости от предполагаемого назначения, но предпочтительно обработку проводят с использованием силиконового масла.

Внешняя добавка предпочтительно содержит неорганические частицы.

<<Силиконовое масло>>

Примеры силиконового масла включают диметиловые силиконовые масла (например, полидиметилсилоксан (PDMS)), метилфениловые силиконовые масла, хлорфениловые силиконовые масла, метилводородные силиконовые масла, алкил-модифицированные силиконовые масла, фтор-модифицированные силиконовые масла, модифицированные полиэфирами силиконовые масла, модифицированные спиртами силиконовые масла, амино-модифицированные силиконовые масла, эпокси-модифицированные силиконовые масла, эпокси-модифицированные/полиэфир-модифицированные силиконовые масла, модифицированные фенолом силиконовые масла, карбоксил-модифицированные силиконовые масла, меркапто-модифицированные силиконовые масла, акрил-модифицированные силиконовые масла, метакрил-модифицированные силиконовые масла, и α-метилстирол-модифицированные силиконовые масла.

<<Неорганические частицы>>

Примеры материала неорганических частиц включают диоксид кремния, оксид алюминия, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, кремнистый песок, глину, слюду, волластонит, диатомовую землю, оксид хрома, оксид церия, красный оксид железа, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния.

Неорганические частицы предпочтительно представляют собой по меньшей мере одно, выбранное из группы, состоящей из частиц диоксида кремния, частиц оксида титана и частиц оксида алюминия, более предпочтительно частицы диоксида кремния с точки зрения достижения подходящей способности к проявке.

Основной средний диаметр частиц внешней добавки конкретно не ограничен, и его можно надлежащим образом выбирать в зависимости от предполагаемого назначения, но предпочтительно он находится в диапазоне от 30 нм до 150 нм, более предпочтительно в диапазоне от 30 нм до 100 нм. Когда основной средний диаметр частиц составляет более чем 150 нм, происходит снижение площади поверхности внешней добавки, а также снижение общего количества силиконового масла, которое несет внешняя добавка. Таким образом, влияние свободного силиконового масла может быть проявлено с меньшей вероятностью. Когда основной средний диаметр частиц составляет менее чем 30 нм, внешняя добавка будет с меньшей вероятностью отделяться от тонера, так что стопорный слой, который необходим для очистки, будет формироваться с трудом.

Средний основной диаметр частиц внешней добавки можно измерять, например, с помощью устройства для измерения распределения диаметра частиц, используя динамическое рассеяние света (например, DLS-700 (продукт Otsuka Electronics Co., Ltd.) или COULTER N4 (продукт Beckman Coulter, Inc.).

Однако диаметр частиц предпочтительно определяют непосредственно по фотографии, сделанной с помощью сканирующего электронного микроскопа или трансмиссионного электронного микроскопа, поскольку вторичные агрегаты обработанных силиконовым маслом частиц сложно отделять друг от друга.

Удельная площадь поверхности по БЭТ внешней добавки конкретно не ограничена, и ее можно надлежащим образом выбирать в зависимости от предполагаемого назначения, но предпочтительно она находится в диапазоне от 10 м2/г до 50 м2/г с точки зрения достижения хорошей очищаемости. Когда удельная площадь поверхности менее чем 10 м2/г, общее количество силиконового масла, которое несет внешняя добавка, может быть снижено. Когда удельная площадь поверхности по БЭТ составляет более чем 50 м2/г, стопорный слой, который необходим для очистки, может формироваться с трудом.

Удельную площадь поверхности по БЭТ внешней добавки можно измерять с использованием анализатора площади поверхности AUTOSORB-1 (продукт Quantachrome Instruments) следующим образом.

В ячейку взвешивают около 0,1 г измеряемого образца и дегазируют его при температуре 40°C и степени вакуума 1,0×10-3 мм рт. ст. или ниже в течение 12 часов или дольше.

Затем образцу позволяют адсорбировать газообразный азот при охлаждении жидким азотом, и значение удельной площади поверхности по БЭТ определяют с помощью многоточечного способа.

Общее количество свободного силиконового масла в тонере конкретно не ограничено, и его можно надлежащим образом выбирать в зависимости от предполагаемого назначения, но предпочтительно оно находится в диапазоне от 0,20% по массе до 0,50% по массе с точки зрения улучшенной очищаемости и сниженного количества истирания пленки носителя скрытого изображения.

Свободное силиконовое масло не обязательно химически связано с поверхностями неорганических частиц и включает силиконовое масло, которое физически адсорбировано порами в поверхности неорганических частиц.

Более конкретно, свободное силиконовое масло относится к силиконовому маслу, которое легко отсоединяется от неорганических частиц под действием контактной силы. Способ измерения свободного силиконового масла описан далее (см. раздел «Способ измерения количества свободного силиконового масла»).

Способ обработки неорганических частиц силиконовым маслом для получения внешней добавки может представлять собой, например, следующее.

Силиконовое масло равномерно приводят в контакт с неорганическими частицами, которые предварительно достаточно обезвоживали и высушивали в печи при температуре в несколько сотен градусов по Цельсию, чтобы осаждать силиконовое масло на поверхностях неорганических частиц.

Примеры способа осаждения силиконового масла на неорганических частицах включают способ, в котором порошкообразные неорганические частицы в достаточной мере смешивают с силиконовым маслом с помощью смесителя, такого как вращающаяся лопасть; и способ, в котором силиконовое масло растворяют в растворителе, способном разводить силиконовое масло и имеющим относительно низкую точку кипения, и затем порошкообразные неорганические частицы погружают в получаемый в результате раствор, после чего следует сушка для того, чтобы удалять растворитель.

Когда силиконовое масло имеет высокую вязкость, неорганические частицы предпочтительно обрабатывают в жидкости.

Затем порошкообразные неорганические частицы, на которые осадили силиконовое масло, подвергают тепловой обработке в печи при температуре в диапазоне от 100°C до нескольких сотен градусов по Цельсию. Как результат, силиконовое масло может быть связано с металлом через силоксановую связь с использованием гидроксильных групп на поверхностях неорганических частиц или само силиконовое масло дополнительно может быть полимеризовано или сшито.

Количество силиконового масла, содержащегося во внешней добавке, предпочтительно находится в диапазоне от 2 мг до 10 мг на м2 площади поверхности внешней добавки.

Когда количество составляет менее чем 2 мг, предпочтительное количество свободного силиконового масла не может содержаться в тонере, так что желаемая очищаемость может не быть достигнута. Когда количество составляет более чем 10 мг, количество свободного силиконового масла в тонере становится чрезмерно большим. Как результат, это вызывает образование пленки на носителе скрытого изображения или проявляющем элемент, что потенциально ведет к дефектам изображения.

Реакцию с силиконовым маслом можно проводить ускоренно посредством предварительного добавления катализатора (например, кислоты, щелочи, соли металла, октилат цинка, октилат олова, и дилаурат дибутилолова) в силиконовое масло.

Кроме того, неорганические частицы можно обрабатывать гидрофобизирующим веществом (например, силановым связывающим веществом) предварительно перед обработкой силиконовым маслом. Силиконовое масло адсорбируется неорганическим порошком, который гидрофобизирован в большем количестве, чем негидрофобизированным неорганическим порошком.

Далее в настоящем изобретении описаны действие и влияние свободного силиконового масла.

На фиг.1 представлена фотография, сделанная рядом с очищающим лезвием после формирования изображения с использованием тонера, который содержит обработанный силиконовым маслом диоксид кремния.

На передней поверхности очищающего лезвия стопорный слой 503 формируют из обработанного силиконовым маслом диоксида кремния между тонером 502 и очищающим лезвием. Этот стопорный слой 503 не позволяет тонеру обходить очищающее лезвие.

Определенное количество свободного силиконового масла снижает силу стирания между носителем скрытого изображения и очищающим лезвием и, следовательно, может препятствовать истиранию поверхностного слоя носителя скрытого изображения.

На фиг.2 представлена принципиальная схема, которая иллюстрирует состояние в одном из примеров тонера 502.

Частицы диоксида кремния (диоксид кремния A, диоксид кремния B и диоксид кремния C), служащие в качестве внешней добавки, внешне добавляют на поверхность частицы тонера. На поверхности каждой из этих частиц диоксида кремния присутствует несвободное силиконовое масло (оставшийся PDMS-полидиметилсилоксан) и свободное силиконовое масло (свободный PDMS-полидиметилсилоксан).

Общее количество свободного PDMS в обработанном силиконовым маслом диоксиде кремния и общее количество свободного PDMS в тонере представляют следующим образом.

Общее количество свободного PDMS в обработанном силиконовым маслом диоксиде кремния=количество свободного PDMS (A)+количество свободного PDMS (B)+количество свободного PDMS (C); и

Общее количество свободного PDMS в тонере=100×[количество свободного PDMS (A)+количество свободного PDMS (B)+количество свободного PDMS (C)]/количество тонера;

где [количество свободного PDMS (A)], [количество свободного PDMS (B)] и [количество свободного PDMS (C)] обозначают количества свободного PDMS в каждой частице диоксида кремния.

Свободное силиконовое масло представляет собой часть силиконового масла, которое может быть удалено хлороформом, и эту часть можно удалять посредством внешнего контакта или внешнего напряжения.

Остальное силиконовое масло представляет собой часть силиконового масла, которое не может быть удалено хлороформом, и эта часть не может быть удалена посредством внешнего контакта или внешнего напряжения.

Удаленное силиконовое масло перемещается на носитель скрытого изображения и промежуточный элемент переноса, чтобы вносить вклад в снижение трения с очищающим лезвием.

Как результат, происходит снижение вибраций, обусловленных очищающим лезвием, и уменьшение пространства, образуемого между носителем скрытого изображения или промежуточным элементом переноса и очищающим лезвием во время вибрации с тем, чтобы можно было счищать тонер, имеющий высокую круглость.

<<Способ отделения внешней добавки в тонере>>

Два грамма тонера добавляют в 30 мл раствора поверхностно-активного вещества (10-кратно разведенного) и смешивают вместе в достаточной мере. Затем тонер отделяют посредством приложения энергии 40 Вт в течение 5 мин с использованием ультразвукового гомогенизатора, после чего следует отчистка и затем сушка. Таким образом, внешнюю добавку отделяют от тонера. Отделенную таким образом внешнюю добавку используют в качестве образца для того, чтобы измерять количество свободного силиконового масла во внешней добавке следующим способом.

<<Способ измерения количества свободного силиконового масла>>

Количество свободного силиконового масла измеряют количественным способом, который включает следующие стадии с (1) до (3):

(1) Образец для экстрагирования свободного силиконового масла погружают в хлороформ, перемешивают и оставляют.

Надосадочную жидкость удаляют посредством центрифугирования для того, чтобы получить содержащиеся твердые вещества. Хлороформ добавляют к содержащемуся твердому веществу, перемешивают и оставляют.

Указанные выше процедуры повторяют для того, чтобы удалить свободное силиконовое масло из образца.

(2) Количественное определение содержания углерода

Содержание углерода в образце, из которого удалили свободное силиконовое масло, количественно определяют посредством CHN элементного анализатора (CHN CORDER MT-5; продукт Yanaco Technical Science Co., Ltd.).

(3) Количественное количество свободного силиконового масла вычисляют с помощью следующего выражения (1):

Количество свободного силиконового масла=(C0-C1)/C×100×40/12 (% по массе) (выражение (1))

где

«C» обозначает содержание углерода (% по массе) в силиконовом масле, служащем в качестве обрабатывающего средства,

«C0» обозначает содержание углерода (% по массе) в образце перед экстракцией,

«C1» обозначает содержание углерода (% по массе) в образце после экстракции, и

коэффициент «40/12» обозначает коэффициент преобразования для преобразования содержания углерода в структуре полидиметилсилоксан (PDMS) в общее количество PDMS.

Структурная формула полидиметилсилоксана проиллюстрирована далее.

Внешнюю добавку можно использовать в комбинации из одного или нескольких типов второстепенных внешних добавок, таких как известные неорганические частицы, поверхности которых не обработаны, и известные неорганические частицы, поверхности которых обработаны гидрофобизирующим агентом, отличным от силиконовых масел.

Примеры гидрофобизирующего агента включают силановые связывающие агентом, силилирующие агенты, силановые связывающие агенты, содержащие фторированные алкильные группы, органотитанатные связывающие агенты и алюминиевые связывающие агенты.

Примеры материала неорганических частиц включают диоксид кремния, оксид алюминия, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид цинка, оксид олова, кремнистый песок, глину, слюду, волластонит, диатомовую землю, оксид хрома, оксид церия, красный оксид железа, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат кальция, карбонат бария, карбид кремния и нитрид кремния.

Неорганические частицы, которые имеют меньший средний диаметр частиц, чем средний диаметр частиц обработанных силиконовым маслом неорганических частиц, подходящим образом используют в комбинации.

Небольшие неорганические частицы, как описано выше, увеличивают степень покрытия на поверхности тонера. Таким образом, проявитель может иметь подходящую текучесть с тем, чтобы во время проявки скрытое изображение можно было точно воспроизводить и гарантировать количество проявки. Дополнительно можно предотвращать агрегацию или затвердевание тонера во время хранения проявителя.

Предпочтительно тонер содержит внешние добавки в диапазоне от 0,01% по массе до 5% по массе, более предпочтительно в диапазоне от 0,1% по массе до 2% по массе.

<Другие компоненты>

Примеры других компонентов включают красители, очищающие вспомогательные средства и частицы смол.

<<Краситель>>

Примеры красителя включают технический углерод, краситель нигрозин, железный черный, нафтоловый желтый S, ганза желтый (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтую охру, свинцовый глет, титановый желтый, полиазо желтый, маслян