Задатчик команд управления

Иллюстрации

Показать всеИзобретение относится к средствам задания команд для управления промышленным и транспортным оборудованием. Технический результат заключается в обеспечении возможности производить первичную калибровку без применения дополнительного оборудования и снять дополнительные требования к точности сборки изделия и юстировке движущихся частей. Для этого предложен задатчик команд управления, который включает в себя рукоятку управления, вал которой через соединительную муфту соединен с валом датчика угловых перемещений (энкодера). На выходе энкодера формируется двоичный код, характеризующий угол поворота вала. Задатчик команд управления содержит программно-аппаратный модуль, включающий в себя микропроцессорное устройство, которое связано с устройством индикации. Двоичный код, сформированный энкодером, поступает на вход микропроцессорного устройства, в котором дешифрируется, анализируется на достоверность и сравнивается с данными калибровочной таблицы, хранящейся в энергонезависимом запоминающем устройстве. С учетом данных таблицы определяется угол поворота вала рукоятки управления и позиция рукоятки. Значение определенной позиции рукоятки управления передается в систему управления и на устройство индикации. 1 з.п. ф-лы, 1 ил.

Реферат

Предлагаемое изобретение относится к средствам задания команд для управления промышленным и транспортным оборудованием, имеющим цифровой интерфейс системы управления, и предназначено для использования в качестве контроллера машиниста рельсовых транспортных средств.

Применяемые в настоящее время задатчики содержат в качестве преобразователя вращения вала рукоятки в электрические сигналы кулачковые переключатели с прямым замыканием электрических контактов или фотоэлектрические преобразователи с кодовым диском, закрепленным на валу рукоятки, выдающие на выходе сигнал в простом двоичном коде или коде Грея.

Кулачковые переключатели (см., например, патент RU 2199688 на изобретение «Задатчик режимов движения», МПК F16H 59/02, B60K 20/00, дата публикации 27.02.2003; патент RU 56067 U1 на полезную модель «Блок задатчика позиций бесконтактного контроллера машиниста», МПК H01H 19/60, дата публикации 27.08.2006) при использовании в схемах с цифровым интерфейсом связи требуют применения дополнительных устройств для преобразования дискретных электрических сигналов в цифровой код. Изготовление и установка на валу рукоятки профилированных шайб требуют высокой квалификации персонала. Большое количество фиксированных положений рукоятки автоматически приводит к увеличению количества кулачков и замыкателей с увеличением габаритных размеров аппарата. Кроме того, кулачковые переключатели содержат механические элементы с поверхностями скольжения, следовательно, требуют технического обслуживания и подвержены механическому износу с потерей функциональной работоспособности.

Известно использование фотоэлектрического метода съема информации об угле поворота вала рукоятки (см., например, патент RU 137387 U1 на полезную модель «Устройство определения угловой скорости вращения коленчатого вала ДВС», МПК G01P 3/00, дата публикации 17.10.2013). Такой метод также не свободен от ряда недостатков. Во-первых, установка на валу кодового диска, особенно при большом количестве фиксированных положений рукоятки, требует большой точности при изготовлении диска и его установке на валу. Во-вторых, в промышленных условиях велика вероятность попадания загрязнений на фотоприемники или излучатели, используемые в конструкции. В-третьих, в случае отказа хотя бы одного фотоприемника или излучателя из матрицы все устройство не только теряет работоспособность, но и (при использовании простого двоичного кода) может формировать ошибочные команды на выходе.

Оба описанных способа позволяют определять только фиксированные положения рукоятки управления, в то время как для некоторых применений оптимальной является конфигурация задатчика с набором фиксированных положений рукоятки и областями угла поворота, соответствующими плавному изменению регулируемого параметра.

При этом достаточно часто необходимо иметь нелинейную зависимость задаваемого параметра от угла поворота рукоятки.

Известно техническое решение, основанное на применении в качестве датчика угла поворота рукоятки управления бесконтактного многоразрядного датчика угловых перемещений (энкодера): задатчик команд управления, содержащий рукоятку управления, средства для преобразования угла поворота рукоятки в цифровой код, позволяющий определять фиксированные и нефиксированные положения рукоятки, средства для формирования и передачи сформированных команд управления в цифровой интерфейс связи (патент RU 118116 U1 на полезную модель «Блок задатчика позиций бесконтактного контроллера машиниста», МПУ H01H 19/60, дата публикации 07.12.2011). Выходной сигнал энкодера в виде простого двоичного кода позволяет его простое преобразование в интерфейс системы управления производственного оборудования.

Задачей, на решение которой направлено создание данного изобретения, является совершенствование задатчика команд управления, использующего энкодер в направлении увеличения точности определения положения рукоятки за счет ее корректной калибровки.

Технический результат, достигаемый при решении данной задачи, заключается в обеспечении возможности производить первичную калибровку без применения дополнительного оборудования и снять дополнительные требования к точности сборки изделия и юстировке движущихся частей.

Технический результат достигается за счет того, что в задатчик команд управления, содержащий рукоятку управления, средства для преобразования угла поворота рукоятки в цифровой код, позволяющий определять фиксированные и нефиксированные положения рукоятки, средства для формирования и передачи сформированных команд управления в цифровой интерфейс связи, добавлен программно-аппаратный модуль с энергонезависимой памятью для первичной калибровки устройства и хранения калибровочной таблицы, связанный со средствами для преобразования угла поворота рукоятки в цифровой код и со средствами для формирования и передачи сформированных команд управления в цифровой интерфейс связи и позволяющий производить первичную калибровку без применения дополнительного оборудования и снять дополнительные требования к точности сборки изделия и юстировке движущихся частей.

Задатчик команд управления снабжен устройством индикации, подключенным к программно-аппаратному модулю.

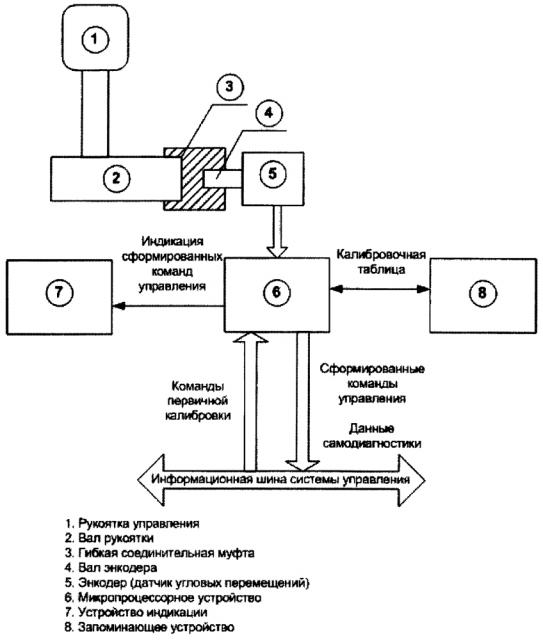

На чертеже представлена схема предлагаемого задатчика команд управления.

Задатчик команд управления включает в себя рукоятку управления (1), вал (2) которой через соединительную муфту (3) соединен с валом бесконтактного многоразрядного датчика (5) угловых перемещений (энкодера). На выходе энкодера формируется двоичный код, характеризующий угол поворота вала. Задатчик команд управления содержит программно-аппаратный модуль, включающий в себя микропроцессорное устройство (6), которое связано с устройством индикации (7). Двоичный код, сформированный энкодером (5), поступает на вход микропроцессорного устройства (6), в котором дешифрируется, анализируется на достоверность и сравнивается с данными калибровочной таблицы, хранящейся в энергонезависимом запоминающем устройстве (8). С учетом данных таблицы определяется угол поворота вала рукоятки управления и соответственно позиция рукоятки. Значение определенной таким образом позиции рукоятки управления передается в цифровой интерфейс системы управления и одновременно на устройство индикации (7).

Первичная калибровка устройства производится по командам, получаемым из цифрового интерфейса связи от внешней системы управления или от внешнего программирующего устройства. По полученной команде рукоятка выставляется в заданное положение, после чего данные энкодера запоминаются в запоминающем устройстве (8) как строка калибровочной таблицы. Таблица формируется для каждого из фиксированных положений рукоятки. Для нефиксированных положений рукоятки в таблице запоминаются два крайних положения, соответствующих граничным значениям регулируемого диапазона величин. Промежуточные значения калибровочной таблицы вычисляются методом интерполяции по заранее заданной функции и запоминаются в устройстве (8) как строки таблицы с заданной дискретностью.

Создание калибровочной кривой производится после сборки аппарата, поэтому особые требования к взаимному расположению вала энкодера и вала рукоятки и соответственно к точностям изготовления и сборки не предъявляются. Отсутствие трущихся частей обуславливает отсутствие необходимости технического обслуживания и обеспечивает долговечность изделия. Отсутствие оптических связей и герметичное исполнение энкодера делает аппарат нечувствительным к загрязнениям производственной среды. Поскольку разрядность энкодера ограничена практически только ценовой политикой потребителя, то осуществляется возможность формирования команд управления не только при фиксированных положениях рукоятки, но и в произвольно выбранных нефиксированных диапазонах задания непрерывных параметров управления, при этом реализована возможность задания калибровочной кривой по произвольно выбранной зависимости задаваемого параметра от угла поворота рукоятки управления.

1. Задатчик команд управления, содержащий рукоятку управления, средства для преобразования угла поворота рукоятки в цифровой код, позволяющий определять фиксированные и нефиксированные положения рукоятки, средства для формирования и передачи сформированных команд управления в цифровой интерфейс связи, отличающийся тем, что добавлен программно-аппаратный модуль с энергонезависимой памятью для первичной калибровки устройства и хранения калибровочной таблицы, связанный со средствами для преобразования угла поворота рукоятки в цифровой код и со средствами для формирования и передачи сформированных команд управления в цифровой интерфейс связи и позволяющий производить первичную калибровку без применения дополнительного оборудования и снять дополнительные требования к точности сборки изделия и юстировке движущихся частей.

2. Задатчик команд управления по п. 1, отличающийся тем, что снабжен устройством индикации, подключенным к программно-аппаратному модулю.