Способ получения полиимидных сополимеров, содержащих краун-эфирные и полисилоксановые фрагменты

Иллюстрации

Показать всеИзобретение относится к способу получения полимерных полиимидных материалов, содержащих краун-эфирные и полисилоксановые фрагменты и обладающих ионной проводимостью, которые могут быть использованы при изготовлении твердополимерных электролитов в различных областях техники. Полиимидные сополимеры получают реакцией конденсации диангидридов ароматических поликарбоновых кислот с ароматическими диаминами и триэтиламмониевыми солями ароматических диаминов, содержащими кислотные группы. Процесс конденсации осуществляют в атмосфере инертного газа в среде полярного органического растворителя. Способ получения сополимеров заключается в том, что вначале смешивают сухой полярный органический растворитель, ароматический диамин, триэтиламмониевую соль ароматического диамина, диаминокраун-эфир и α,ω-полидиметилдисилоксан с числом диметилсилоксановых звеньев от 3 до 5. Образовавшуюся смесь перемешивают до образования раствора, к которому добавляют бензойную кислоту. Затем в течение 5-10 минут порционно добавляют диангидрид ароматической поликарбоновой кислоты. После этого образовавшуюся реакционную массу нагревают до 80°С при перемешивании в атмосфере инертного газа и выдерживают 3-6 часов. Затем повышают температуру до 180°С и выдерживают реакционную массу в течение 15-20 часов. Затем охлаждают массу до 80°С, разбавляют полярным органическим растворителем, выливают в ацетон и выделяют выпавший конечный продукт. Продукт фильтруют, промывают его этанолом и сушат при температуре 80°С. Исходные компоненты вводят в реакцию в количестве, соответствующем их мольному соотношению к диангидридам ароматических поликарбоновых кислот, равному: 0,01-0,97:1 - для ароматических диаминов, 0,01-0,97:1 - для триэтиламмониевых солей ароматических диаминов, 0,01-0,5:1 - для полидиметилдисилоксанов, 0,01-0,97:1 - для диаминокраун-эфиров и 0,6-0,7:1 - для бензойной кислоты. Изобретение позволяет получить полиимидные сополимеры, имеющие диапазон устойчивости от -50 до +220°С на воздухе, и протонную проводимость в воде более 2 мСм/см. 6 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Изобретение относится к области получения полимерных полиимидных материалов, обладающих ионной (протонной) проводимостью, и непосредственно касается технологии получения полиимидных материалов, содержащих краун-эфирные и полисилоксановые фрагменты, которые могут быть применены при изготовлении твердополимерных электролитов, используемых в различных областях техники.

В последние годы при разработке высокоэффективных твердополимерных мембран топливных элементов наметились две основные тенденции: разработка технологий получения полимеров блочной структуры (блоксополимеров), где каждый блок придает материалам особые свойства, и технологий получения композиционных материалов на полимерной основе.

Такой полимерной основой служат полиимиды, которые представляют собой циклоцепные полимеры из чередующихся ароматических и гетероциклических циклов (полигетероарилены). В настоящее время полиимидные смолы применяются в качестве матриц для создания армированных композитов на основе легких углеродных волокон, в качестве замены металлических деталей в аэрокосмической промышленности и деталей корпуса летательных аппаратов.

В качестве матриц полиимиды также применяются при создании мембран топливных элементов. Такое применение полиимидных матриц основано на совокупности у них таких характеристик, как термическая, механическая и химическая стойкости, а также отсутствие у них электронной проводимости. Для появления у них гидрофильных свойств и протонной проводимости в основную или в боковые цепи полиимида вводятся протон-обменные группы [Zhang Н., Shen Р.K. Recent Development of Polymer Electrolyte Membranes for Fuel Cells // Chem. Rev. 2012., V. 112, P. 2780.]. Мембраны на основе полиимидов демонстрируют незначительную степень деградации при включении/выключении топливного элемента, удерживают воду, имеют низкую проницаемость по отношению к метанолу, особенно при повышенных температурах [Yin Y.; Yamada О.; Tanaka K. Okamoto K.-I. Chemically Modified Proton-Conducting Membranes Based on Sulfonated Polyimides: Improved Water Stability and Fuel-Cell Performance // Polymer. 2006., V. 38, P. 197-219.].

Однако известно, что устойчивость полиимидных мембран сильно падает при температурах выше 70°С, что связано с частичным разрушением имидного цикла в условиях работы топливного элемента. Кроме того, при низких температурах, существенным недостатком является хрупкость таких материалов [Kraytsberg A., Yair Е.-Е. Review of Advanced Materials for Proton Exchange Membrane Fuel Cells // Energy Fuels. 2014, 28, 12, 7303-7330].

В качестве материалов для мембран топливных элементов или в качестве связующего для электродов применяются и полиимидосилоксановые материалы [WO 2008123522]. Данные материалы, так же как и полиимиды, могут служить термостойким связующим для композиционных материалов.

Известно также применение поли(имидо-силоксанов) в качестве термо- и огнестойких клеев, пленок, покрытий, а также материалов для газоразделительных мембран [McGrath J.Е., Dunson D.L., Mecham S.J., Hedrick J.L. Synthesis and Characterization of Segmented Polyimide-Polyorganosiloxane Copolymers // Progress in Polyimide Chemistry I, V. 140 of the series Advances in Polymer Science, 1999, P. 61-105]. Особенно широко такие сополимеры применяются для нанесения на металлы. В полученных полиимидосилоксановых материалах протон-обменная группа располагается на полисилоксановом фрагменте, который располагается на конце полиимидной цепи. Такая структура материала не придает желаемой гибкости полиимидным цепочкам и не увеличивает стабильность мембраны при постоянном набухании/высыхании, при работе топливных элементов.

Кроме гибридных полиимидосилоксановых материалов известны и гибридные материалы, выполненные на основе полиимидов, модифицированных краун-эфирами. Такие материалы близки по своим свойствам и применению к материалам, получаемым при осуществлении предлагаемого нового способа, являющегося объектом нового изобретения. Полиимидные материалы, модифицированные краун-эфирами, описаны в опубликованном ранее китайском патенте [CN 104356647, C08G 73/10, 2015]. Цитированный патент защищает способ получения гибридной мембраны на основе полиимида, модифицированного краун-эфиром, в основе которого лежит реакция конденсации ароматического диамина и диангидрида ароматической тетракарбоновой кислоты. Данный способ осуществляется следующим образом. На первом этапе процесса ароматический диамин и краун-эфир, взятые в молярном отношении (0,1-0,4), полностью растворяют в полярном органическом растворителе при перемешивании в токе инертного газа до образования раствора с общей концентрацией веществ в диапазоне 12-18 масс. %. Процесс проводят при следующих условиях: относительной влажности менее 50%, комнатной температуре, механическом перемешивании, в атмосфере азота и в полярном растворителе, выбранном из группы: N-метилпирролидон, N,N-диметилформамид, N,N-диметилацетамид, диметилсульфоксид, тетрагидрофуран). В качестве исходных продуктов в известном способе применяют: ароматические диамины из группы: 4,4'-диаминодифениловый эфир, 1,3-фенил ендиамин, 2,4,6-триметил-м-фенилендиамин, 4,4'-диаминодифенилметан или 2,2'-бис-трифторметил-4,4'-диаминобифенил и следующие краун-эфиры: 15-краун-5, 18-краун-6, дициклогексано-18-краун-6 или дибензо-18-краун-6.

После полного растворения реагентов перемешивание продолжают в течение 1-1.5 часа, получая таким образом раствор диамина, модифицированный краун-эфиром. На второй стадии к раствору диамина, модифицированного краун-эфиром, полученному на первом этапе, добавляют ароматический диангидрид (молярное соотношение ароматического диангидрида и ароматического диамина 1 к 1-1.1). После завершения добавки ароматического диангидрида перемешивание продолжают в течение 8-12 часов, получая таким образом, модифицированный краун-эфиром раствор полиамидокислоты. На третьем этапе раствором полиамидокислоты, модифицированной краун-эфиром, равномерно покрывают очищенную стеклянную подложку, а затем ее помещают в вакуумную печь, где сначала удаляют пузырьки воздуха под вакуумом без нагрева, потом нагревают по схеме: выдерживают при 80-85°С в течение 1-,5 часа, при 100-105°С в течение 1-1,5 часа, при 195-200°С в течение 1-1,5 часа, выдерживают при 195-200°С в течение 2-2,5 часа. После завершения термообработки подложку с пленкой охлаждают до комнатной температуры, затем помещают в деионизированную воду для отслаивания тонкой пленки, и сушат пленку в вакууме. Толщина полученной модифицированной краун-эфиром гибридной полиимидной пленки составляет 180-220 мкм. Однако, как показали дополнительные экспериментальные и физико-химические исследования, получаемые данным известным способом краун-полиимидные покрытия не обладают требуемой прочностью, что можно объяснить слабостью образуемых связей краун-эфиров с основными полиимидными цепями и что приводит к быстрому разрушению краун-эфирного покрытия. Исходя из этого, можно сделать вывод, что данные материалы не могут быть применимы в качестве исходных материалов для изготовления мембран топливных элементов. Кроме того, известный способ из-за своей многостадийности достаточно длителен и обладает высокой энергоемкостью, что ставит под сомнение возможность его промышленной реализации.

Целью предлагаемого изобретения является разработка технологичного процесса получения большого спектра функциональных сополимеров блочной структуры на основе полиимида с регулируемым содержанием функциональных блоков, удовлетворяющих требованиям, предъявляемым к материалам для твердополимерных электролитов (мембран), используемых в топливных элементах или электролизерах, работающих в низких и средних температурных диапазонах (до 200°С), а также при изготовлении электрохимических сенсоров, аккумуляторов и суперконденсаторов.

Указанной цели соответствует предлагаемый способ получения полиимидных сополимеров, содержащих краун-эфирные и полисилоксановые фрагменты, осуществляемый реакцией конденсации диангидридов ароматических поликарбоновых кислот с ароматическими диаминами и триэтиламмониевыми солями ароматических диаминов, содержащих кислотные группы, которая протекает в присутствии α,ω-диаминополидиметилсилоксанов с числом диметилсилоксановых звеньев от 3 до 5, диаминокраун-эфиров и бензойной кислоты, при этом исходные продукты вводят в количестве, соответствующем их мольному соотношению к диангидридам ароматических поликарбоновых кислот, соответственно равному: 0,01-0,97:1 - для ароматических диаминов, 0,01-0,97:1 - для триэтиламмониевых солей ароматических диаминов, содержащих кислотные группы, 0,01-0,5:1 - для полидиметилдисилоксанов, 0,01-0,97:1 - для диаминокраун-эфиров и 0,6-0,7:1 - для бензойной кислоты, а процесс конденсации осуществляют в токе инертного газа в среде полярного органического растворителя следующим образом: смешивают сухой полярный органический растворитель, органический диамин, триэтиламмониевую соль ароматического диамина, содержащего кислотную группу, диаминокраун-эфир и полидиметилдисилоксан в соответствующих количествах, образовавшуюся смесь перемешивают до образования раствора и к образовавшемуся раствору добавляют бензойную кислоту, и затем порционно в течение 5-10 минут добавляют диангидрид ароматической поликарбоновой кислоты, после чего образовавшуюся реакционную массу подвергают при перемешивании и в токе инертного газа следующей последовательной обработке, включающей нагревание до 80°С и выдерживание при этой температуре 3-6 часов, затем повышение температуры до 180°С и выдерживание в течение 15-20 часов, охлаждение до 80°С, разбавление полярным органическим растворителем, выливание в ацетон и выделение выпавшего конечного продукта, включающее фильтрацию, промывку его этанолом и последующую вакуумную сушку при 80°С.

Способ осуществляется при использовании в качестве исходных соединений диангидридов следующих ароматических поликарбоновых кислот: 3-фенилбензол-1,2,4,5-тетракарбоновой, пиромеллитовой, 3,3'4,4'-бензофенонтетракарбоновой, перилен-3,4,9,10-тетракарбоновой, нафталин-1,4,5,8-тетракарбоновой, дифенил-2,2',3,3'-тетракарбоновой, дифенил-3,3',4,4'-тетракарбоновой, нафталин-2,3,6,7-тетракарбоновой, дифенилоксид-3,3',4,4'-тетракарбоновой, 4,4'-кетондинафталин-1,1', 8,8'-тетракарбоновой, 4,4'-бинафтил-1,1', 8,8'-тетракарбоновой.

В качестве исходных соединений используются ароматические диамины, выбранные из группы следующих соединений: 4,4'-диаминодифенил, 4,4'-оксидианилин, 4,4'-сульфодианилин, 1,4-фенилендиамин.

В качестве исходных соединений используются триэтиламмониевые соли ароматических диаминов, содержащих кислотную группу, в частности сульфо-, фосфоновую и фосфиновую группы, и выбранные из группы следующих соединений: 2,2'-бензидиндисульфокислота, 3,3'-бензидиндисульфокислота, 4,4'-диаминобифенил-2,2'-дисульфокислота, 4,4'-диаминобифенил-3,3'-дисульфокислота, 2,5-диаминобензолсульфокислота, 5,5'-диметилбензидин-2,2'-дисульфокислота, 4,4'-оксидианилин-2,2'-дифосфоновая кислота, бис(4-аминофенил)фосфиновая кислота.

Способ осуществляется, предпочтительно, в присутствии таких диаминокраун-эфиров, как: диаминодибензо-18-краун-6, диаминодибензо-21-краун-7, диаминодибензо-24-краун-8, диаминодибензо-15-краун-5.

Способ осуществляется, предпочтительно, в присутствии таких полидиметилдисилоксанов, как α,ω-диаминопропилдиметилтрисилоксан, α,ω-,бис(4-амино-1-этилбензил)-диметилтрисилоксан, α,ω-,бис(4-метиламино1этилбензил)-диметил-трисилоксан.

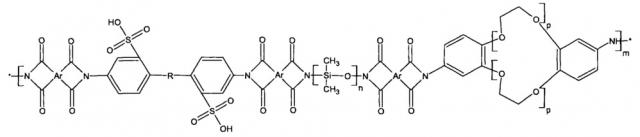

В процессе осуществления предлагаемого способа получаются полимерные соединения, которые относят к так называемым полимерным материалам блочной структуры, содержащим полиимидную основу с полисилоксановыми и краун-эфирными фрагментами-включениями, имеющими ниже приведенную структуру:

В основе предлагаемого способа лежит реакция конденсации диангидрида с диамином, проводимая в присутствии α,ω-диаминополидиметилсилоксанов и диаминокраун-эфиров, механизм реакции которой приводится ниже:

В отличие от патента-аналога (CN 104356647), который защищает способ получения гибридного материала для мембран на основе полиимида, модифицированного краун-эфирами, предлагаемый способ позволяет встраивать краун-эфирные блоки в основную цепь, а не в конец полиимидной цепи, как в прототипе. Такое встраивание краун-эфиров в основную цепь обеспечивает определенную гибкость получаемым материалам и увеличивает их стабильность при использовании в топливных элементах.

Предлагаемым способом, благодаря модификации его как краун-эфирами, так и полидиметилдисилоксанами, может быть получено большое разнообразие полиимидных сополимеров, отличающихся как по составу, так и по свойствам.

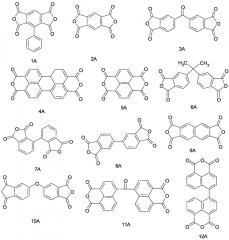

В качестве исходных соединений в предлагаемом способе используются диангидриды следующих поликарбоновых кислот:

3-фенилбензол-1,2,4,5-тетракарбоновой (1А), пиромеллитовой (2А), 3,3'4,4'-бензофенонтетракарбоновой (3А), перилен-3,4,9,10-тетракарбоновой (4А), нафталин-1,4,5,8-тетракарбоновой (5А), 4,4'-(изопропилиден)дифталевой (6А), дифенил-2,2',3,3'-тетракарбоновой (7А), дифенил-3,3',4,4'-тетракарбоновой (8А), нафталин-2,3,6,7-тетракарбоновой (9А), дифенилоксид-3,3',4,4'-тетракарбоновой (10А), 4,4'-кетондинафталин-1,1', 8,8'-тетракарбоновой (11А), 4,4'-бинафтил-1,1', 8,8'-тетракарбоновой (12А).

Диангидриды данных кислот имеют следующие структурные формулы:

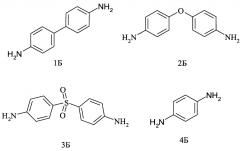

В реакцию имидизации с диангидридами перечисленных кислот вводят ароматические диамины, предпочтительно выбранные из группы: 4'-диаминодифенил (бензидин) (1Б), 4,4'-оксидианилин (2Б), 4,4'-сульфодианилин (3Б), 1,4-фенилендиамин (12Б).

Перечисленные диамины имеют следующие структурные формулы:

Исходными продуктами, участвующими в реакции имидизации, в рассматриваемом способе являются и ароматические диамины, содержащие кислотную группу, в частности сульфо-, фосфоновую и фосфиновую группу.

Но для вступления аминов в реакцию имидизации необходимо, чтобы аминогруппы у этих соединений были в основной форме, поэтому диамины, содержащие кислотные группы, вводят в виде триэтиламмониевых солей. Примерами таких ароматические диаминов, содержащих кислотную группу, и используемых в процессе в виде их триэтиламмонийных солей, являются соединения, выбранные из следующей группы:

2,2'-бензидиндисульфокислота (1В), 3,3'-бензидиндисульфокислота (2В), 4,4'-оксидианилин-2,2'-дисульфокислота (3В), 4,4'-оксидианилин-3,3'-дисульфокислота (4В), 2,5-диаминобензолсульфокислота (5В), 5,5'-диметилбензидин-2,2'-дисульфокислота (6В), 4,4'-оксидианилин-2,2'-дифосфоновая кислота (7В), бис(4-аминофенил)фосфиновая кислота (8В).

Перечисленные диамины, содержащие кислотные группы имеют следующие структурные формулы:

Выявлено, что разные группы исходных продуктов по-разному влияют на свойства получаемых полимеров. Например, на величину протонной проводимости существенно влияют диамины с кислотными группами, а также диамино-краун эфиры. А органические диамины (не содержащие кислотные группы) в комплексе с полисилоксанами и диаминокраун-эфирами обеспечивают гибкость и прочность цепи. Эти данные были установлены в ходе дополнительных исследований.

Для включения в полимерную структуру полисилоксановых фрагментов в реакцию совместной конденсации вводятся α,ω-диаминополисилоксаны, с числом силоксановых звеньев от 3 до 5, имеющие структурную формулу:

где R - алифатический или ароматический радикал.

Например, вводятся такие полидиметилдисилоксаны, как α,ω-диаминопропилдиметил-трисилоксан, α,ω-,бис(4-амино-1-этилбензил)-диметилтрисилоксан, α,ω-,бис(4-метиламино1этилбензил)-диметил-трисилоксан.

Силоксановая группа встраивается в основную цепь, что увеличивает прочность получаемого материала. Модификации полиимидной матрицы полисилоксановыми включениями придает материалу пластичность и устойчивость без потери химической и термической стабильности конечного материала, позволяя таким образом существенно расширить рабочий температурный диапазон и снизить хрупкость материала.

Для включения краун-эфирных фрагментов в качестве исходных соединений используются диаминокраун-эфиры, выбранные из группы следующих соединений: диаминодибензо-18-краун-6 (1Г), диаминодибензо-21-краун-7 (2Г), диаминодибензо-24-краун-8 (3Г), диаминодибензо-15-краун-5 (4Г) имеющие следующие структурные формулы:

Модификация жестких полиимидных цепей включениями краун-эфиров приводит к дополнительной ионной проводимости материалов. Такой эффект объясняется тем, что размеры полости некоторых краун-эфиров соответствуют диаметрам каналов что и обеспечивает дополнительную ионную проводимость.

Реакция совместной конденсации в процессе осуществляется в присутствии бензойной кислоты, которая в данном случае играет роль катализатора. Экспериментальные исследования показали, что процесс полимеризации в присутствии бензойной кислоты протекает при более низких температурах (полная имидизация проходит при температурах до 180°С), чем в ее отсутствии (полная имидизация проходит при температурах 290-350°С).

На эффективность процесса полимеризации оказывают такие технологические параметры, как молярное соотношение исходных продуктов, температурные и временные регламенты, последовательность и способ внесения исходных продуктов.

Как рассмотрено выше, в качестве исходных продуктов в процессе используются: ароматические диамины, триэтиламмониевые соли ароматических диаминов, содержащих кислотные группы, полидиметилдисилоксаны и диаминокраун-эфиры и бензойная кислота.

Все они вводятся в определенных количествах по отношению к диангидридам ароматических поликарбоновых кислот. Так, ароматические диамины вводятся в реакцию в пределах от 0,01 моль до 0,97 моль, триэтиламмониевые соли ароматических диаминов, содержащих кислотные группы, вводятся в реакцию в пределах от 0,01 моль до 0,97 моль, полидиметилдтсилоксаны вводятся в реакцию в пределах от 0,01 моль до 0,5 моль, диаминокраун-эфиры, соответственно, от 0,01 до 0,97 моль, а бензойная кислота, соответственно, 0,6-0,7 моль на 1 моль диангидрида ароматических поликарбоновых кислот.

Как выявлено на основании экспериментальных исследований, наилучшие результаты при проведении процесса достигаются при молярном соотношении по 0,25 моль количеств диаминов, диаминов с кислотными группами, силоксанов и краун-эфиров на 1 моль диангидрида.

В качестве полярного органического растворителя для растворения исходных компонентов используют полярные растворители, выбранные из следующей группы соединений: N-метил-2-пирролидон, нитробензол, о-дихлорбензол, м-крезол.

Важным условием осуществления процесса является проведение его в атмосфере инертного газа, например, такого как азот, или аргон, что объясняется, тем, что в воздушной среде при нагревании могут происходить нежелательные процессы окисления вступающих в реакцию диаминов.

Существенными признаками являются последовательность и способ внесения реагентов в реакционную смесь. Вначале получают смесь сухого полярного органического растворителя, ароматического диамина, триэтиламмониевой соли ароматического диамина, содержащего кислотную группу, диаминокраун-эфира и полидиметилдисилоксана, после чего к образовавшейся смеси порционно в течение 5-10 минут вводится диангидрид поликарбоновой кислоты, что позволяет добиться включения всех компонентов в полимерную цепь.

Существенно на процесс влияют температурные и временные режимы на всех стадиях, подобранные экспериментально. Выявлено, что оптимальные результаты получаются при обработке исходной реакционной массы по следующей схеме: перемешивают при комнатной температуре в токе инертного газа до полного растворения, нагревают до 80°С и выдерживают при этой температуре 3-6 часов, затем повышают температуру до 180°С и выдерживают 15-20 часов, после чего охлаждают до 80°С.

При таком температурно-временном режиме протекает основная реакция, а именно происходит превращение полиамидокислоты, так называемого препрега, в конечный сополимер. Последующее охлаждение до 80°С и затем разбавление полярным органическим растворителем способствует максимальному извлечению полимера из реакционного сосуда.

После этого для осаждения продукт выливают в ацетон, выпавший осадок (конечный продукт) отфильтровывают, промывают этанолом и сушат при 80°С в вакуумной сушке.

Рассмотренные выше режимы осуществления процесса подобраны экспериментально при исследовании степени имидизации, полученных данным способом полимеров, методом ИК-спектроскопии.

Все полученные сополимеры блочной структуры, на основе полиимида, с включениями краун-эфирных и полисилоксановых фрагментов, охарактеризованы ИК-спектроскопией. В зависимости от того какой диангидрид и диамин использовали в ИК-спектре наблюдалось появление различных полос, указанных в Таблице 1. Во всех сополимерах наблюдались характерные полосы для α,ω-диаминополисилоксанов и диаминокраун-эфиров, а именно: 1100-1000 см-1 (Si-O-Si, vs), 860-760 см-1 (Si-CH3 δСН3 vs), 1378 см-1 (C-N v), 1260-1240 см-1 (С-О-С vs), 950-860 см-1 (С-О-С vas), 865-750 см-1 (С-О-С vas).

Новый способ получения сополимеров на основе полиимидной матрицы с включениями полидиметилсилоксанов и краун-эфиров достаточно эффективен по сравнению с известным способом получения сополимеров на основе полиимидной матрицы с включениями только краун-эфиров, поскольку получаемые данным способом сополимеры имеют высокую степень имидизации, которая не меньше, а в некоторых случаях больше, чем у аналогичных полиимидов, полученных известным способом (по данным ИК-спектроскопии степень имидизации от 100 до 120%).

Дополнительные исследования показали, что получаемые новым способом материалы имеют диапазон устойчивости от -50 до +220°С на воздухе, высокие значения протонной проводимости в воде (более 2 мСм/см) гидролитическую и окислительную стабильность более 40 часов. Благодаря таким свойствам они могут применяться для изготовления твердополимерных электролитов (мембран), используемых в топливных элементах или электролизерах, работающих в низких и средних температурных диапазонах (до 200°С), в изготовлении электрохимических сенсоров, аккумуляторов и суперконденсаторов.

Ниже изобретение иллюстрируется следующими примерами.

Пример 1

В четырехгорлую колбу объемом 250 мл, снабженную магнитной мешалкой, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 80 мл м-крезола, 0,50 г 4,4'-оксидианилина (0,0025 моль), 0,80 г (0,0025 моль) α,ω-диаминопропилдиметилтрисилоксана, 1,4 г (0,0025 моль) триэтиламмониевой соли 4,4'-оксидианилин-2,2'-дисульфокислоты и 0,98 г (0,0025 моль) диаминодибензо-18-краун-6. Перемешивают в течение 5-10 минут до полного растворения диаминов, затем добавляют 0,8 г (0,00655 моль) бензойной кислоты и после этого небольшими порциями 2,68 г (0,01 моль) диангидрида нафталин-1,4,5,8-тетракарбоновой кислоты. Перемешивают 5 минут при комнатной температуре, а затем повышают температуру до 80°С и выдерживают таким образом 4 часа. По окончании выдержки повышают температуру до 180°С и выдерживают таким образом в течение 20 часов. Охлаждают смесь до Т=80°С. Добавляют 80 мл м-крезола для разбавления загустевшего раствора.

Все предыдущие операции проводят в токе инертного газа (аргона). Вязкую смесь выливают в 200 мл ацетона. Выпавший волокнообразный осадок, отфильтровывают и тщательно промывают 200 мл этанола. Осадок высушивают в вакуумном шкафу при 80°С течение 15 часов. Получают порошок серого цвета.

Получают сополимер на основе поли-4,4'-оксидианилин-2,2'-дисульфо-1,4,5,8-нафталимида с включением пропилдиметилтрисилоксана и дибензо-18-краун-6.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O vas), 1713 см-1 (С=O vs), 1495 см-1 (С=С (Ar) v), 1366 см-1 (C-N v), 1228 см-1, (С-О-С vas), 1160 см-1, (-SO2- v), 1100-1000 см-1 (Si-O-Si, vs), 860-760 см-1 (Si-CH3 δСН3 vs), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=273°C, Тd10%=405°С

Пример 2

В четырехгорлую колбу объемом 250 мл, снабженную магнитной мешалкой, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 80 мл м-крезола, 0,002 г (0,0001 моль) 4,4'-оксидианилина, 0,045 г (0,0001 моль) α,ω-,бис(4-амино-1-этилбензил)диметилтрисилоксана, 5,45 г (0,0097 моль) триэтиламмониевой соли 4,4'-оксидианилин-3,3'-дисульфокислоты и 0,044 г (0,0001 моль) диаминодибензо-21-краун-7. Перемешивают в течение 5-10 минут до полного растворения диаминов, затем добавляют 0,732 г (0,006 моль) бензойной кислоты и после этого небольшими порциями 2,68 г (0,01 моль) диангидрида нафталин-1,4,5,8-тетракарбоновой кислоты. Перемешивают 5 минут при комнатной температуре, а затем повышают температуру до 80°С и выдерживают таким образом 4 часа. По окончании выдержки повышают температуру до 180°С и выдерживают таким образом в течение 20 часов. Охлаждают смесь до Т=80°С. Добавляют 80 мл м-крезола для разбавления загустевшего раствора. Все предыдущие операции проводят в токе инертного газа (аргона). Вязкую смесь выливают в 200 мл ацетона. Выпавший волокнообразный осадок, отфильтровывают и тщательно промывают 200 мл этанола. Осадок высушивают в вакуумном шкафу при 80°С течение 15 часов. Получают порошок серого цвета.

Получают сополимер на основе поли-4,4'-оксидианилин-3,3'-дисульфо-1,4,5,8-нафталимида с включением бис(4-амино-1-этилбензил)диметилтрисилоксана и дибензо-21-краун-7.

Толщина пленки 70 мкм.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O vas), 1713 см-1 (C=O vs), 1495 см-1 (С=С (Ar) v), 1366 см-1 (C-N v), 1228 см-1, (С-О-С vas), 1160 см-1, (-SO2- v), 1100-1000 см-1 (Si-O-Si, vs), 860-760 см-1 (Si-CH3 δСН3 vs), 721 см-1 (C=O δ).

Данные термогравиметрического анализа: Tg=254°C, Td10%=391°C

Пример 3

В четырехгорлую колбу объемом 250 мл, снабженную магнитной мешалкой, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 80 мл N-метил-2-пирролидона, 1,78 г (0,0097 моль) диаминодифенила (бензидина), 0,045 г (0,0001 моль) α,ω-,бис(4-амино-этилбензил)диметилтрисилоксана, 0,055 г (0,0001 моль) триэтиламмониевой соли бензидин-2,2'-дисульфокислоты и 0,048 г (0,0001 моль) диаминодибензо-24-краун-8. Перемешивают в течение 5-10 минут до полного растворения диаминов, затем добавляют 0,854 г (0,007 моль) бензойной кислоты и после этого небольшими порциями 3,94 г (0,01 моль) диангидрида 4,4'-бинафтил-1,1', 8,8'-тетракарбоновой кислоты. Перемешивают 5 минут при комнатной температуре, а затем повышают температуру до 80°С и выдерживают таким образом 4 часа. По окончании выдержки повышают температуру до 180°С и выдерживают таким образом в течение 20 часов. Охлаждают смесь до Т=80°С. Добавляют 80 мл N-метил-2-пирролидона для разбавления загустевшего раствора. Все предыдущие операции проводят в токе инертного газа (аргона). Вязкую смесь выливают в 200 мл ацетона. Выпавший волокнообразный осадок, отфильтровывают и тщательно промывают 200 мл этанола. Осадок высушивают в вакуумном шкафу при 80°С течение 15 часов. Получают порошок серого цвета.

Получают сополимер на основе поли-бензидинин-2,2'-дисульфо-4,4'-бинафтил-1,1', 8,8'-имида с включением бис(4-амино-1-этилбензил)диметилтрисилоксана и дибензо-24-краун-8.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O vas), 1713 см-1 (C=O vs), 1495 см-1 (C=C (Ar) v), 1366 см-1 (C-N v), 1228 см-1, (С-О-С vas), 1160 см-1, (-SO2- v), 1100-1000 см-1 (Si-O-Si, vs), 860-760 см-1 (Si-CH3 δСН3 vs), 721 см-1 (C=O δ).

Данные термогравиметрического анализа: Tg=231°C, Тd10%=370°С

Пример 4

В четырехгорлую колбу объемом 250 мл, снабженную магнитной мешалкой, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 80 мл м-крезола, 0,018 г бензидина, 2,38 г (0,005 моль) α,ω-,бис(4-метиламино-1-этилбензил)диметилтрисилоксана, 2,698 г (0,0047 моль) триэтиламмониевой соли 5,5'-диметилбензидин-2,2'-дисульфокислоты и 0,039 г (0,0001 моль) диаминодибензо-18-краун-6. Перемешивают в течение 5-10 минут до полного растворения диаминов, затем добавляют 0,8 г (0,00655 моль) бензойной кислоты и после этого небольшими порциями 3,94 г (0,01 моль) диангидрида 4,4'-бинафтил-1,1', 8,8'-тетракарбоновой кислоты. Перемешивают 5 минут при комнатной температуре, а затем повышают температуру до 80°С и выдерживают таким образом 4 часа. По окончании выдержки повышают температуру до 180°С и выдерживают таким образом в течение 20 часов. Охлаждают смесь до Т=80°С. Добавляют 80 мл N-метил-2-пирролидона для разбавления загустевшего раствора. Все предыдущие операции проводят в токе инертного газа (аргона). Вязкую смесь выливают в 200 мл ацетона. Выпавший волокнообразный осадок, отфильтровывают и тщательно промывают 200 мл этанола. Осадок высушивают в вакуумном шкафу при 80°С течение 15 часов. Получают порошок серого цвета.

Получают сополимер на основе поли-4,4'-оксидианилин-3,3'-дисульфо-1,4,5,8-нафталимида с включением бис(4-метиламино-1-этилбензил)диметилтрисилоксана и дибензо-21-краун-7.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O vas), 1713 см-1 (С=O vs), 1495 см-1 (С=С (Ar) v), 1366 см-1 (C-N v), 1228 см-1, (С-О-С vas), 1160 см-1, (-SO2- v), 1100-1000 см-1 (Si-O-Si, vs), 860-760 см-1 (Si-CH3 δСН3 vs), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=205°C, Тd10%=362°С

Пример 5

В четырехгорлую колбу объемом 250 мл, снабженную магнитной мешалкой, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 80 мл м-крезола, 0,002 г (0,0001 моль) 4,4'-оксидианилина, 0,003 г (0,0001 моль) α,ω-диаминопропилдиметилтрисилоксана 2,698 г (0,0047 моль) триэтиламмониевой соли 5,5'-диметилбензидин-2,2'-дисульфокислоты и 3,88 г (0,097 моль) диаминодибензо-18-краун-6. Перемешивают в течение 5-10 минут до полного растворения диаминов, затем добавляют 0,854 г (0,007 моль) бензойной кислоты и после этого небольшими порциями 2,68 г (0,01 моль) диангидрида нафталин-1,4,5,8-тетракарбоновой кислоты. Перемешивают 5 минут при комнатной температуре, а затем повышают температуру до 80°С и выдерживают таким образом 4 часа. По окончании выдержки повышают температуру до 180°С и выдерживают таким образом в течение 20 часов. Охлаждают смесь до Т=80°С. Добавляют 80 мл м-крезола для разбавления загустевшего раствора. Все предыдущие операции проводят в токе инертного газа (аргона). Вязкую смесь выливают в 200 мл ацетона.

Выпавший волокнообразный осадок, отфильтровывают и тщательно промывают 200 мл этанола. Осадок высушивают в вакуумном шкафу при 80°С течение 15 часов. Получают порошок серого цвета.

Получают сополимер на основе поли-дибензо-18-краун-6-1,4,5,8-нафталимида с включением пропилдиметилтрисил океана, 5,5'-диметилбензидин-2,2'-дисульфокислоты и 4,4'-оксидианилина.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O vas), 1713 см-1 (С=O vs), 1495 см-1 (С=С (Ar) v), 1366 см-1 (C-N v), 1228 см-1, (С-О-С vas), 1160 см-1, (-SO2- v), 1100-1000 см-1 (Si-O-Si, vs), 860-760 см-1 (Si-CH3 δСН3 vs), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=250°C, Тd10%=389°С

Аналогично при этих же условиях получают композиты с полиимидными матрицами, приведенными в Таблице 1.

1. Способ получения полиимидных сополимеров, содержащих краун-эфирные и полисилоксановые фрагменты, осуществляемый реакцией конденсации диангидридов ароматических поликарбоновых кислот с ароматическими диаминами и триэтиламмониевыми солями ароматических диаминов, содержащих кислотные группы, протекающей в присутствии α,ω-диаминополидиметилсилоксанов с числом диметилсилоксановых звеньев от 3 до 5, диаминокраун-эфиров и бензойной кислоты, при этом исходные продукты вводят в количестве, соответствующем их мольному соотношению к диангидридам ароматических поликарбоновых кислот, равному: 0,01-0,97:1 - для ароматических диаминов, 0,01-0,97:1 - для триэтиламмониевых солей ароматических диаминов, содержащих кислотные группы, 0,01-0,5:1 - для полидиметилдисилоксанов, 0,01-0,97:1 - для диаминокраун-эфиров и 0,6-0,7:1 - для бензойной кислоты, а процесс конденсации осуществляют в атмосфере инертного газа в среде полярного органического растворителя следующим образом: смешивают сухой полярный органический растворитель, органический диамин, триэтиламмониевую соль ароматического диамина, содержащего кислотную группу, диаминокраун-эфир и полидиметилдисилоксан, образовавшуюся смесь перемешивают до образования раствора и к образовавшемуся раствору добавляют бензойную кислоту и затем порционно в течение 5-10 минут добавляют диангидрид ароматической поликарбоновой кислоты, после чего образовавшуюся реакционную массу подвергают при перемешивании и в атмосфере инертного газа следующей последовательной обработке, включающей нагревание до 80°С и выдерживание при этой температуре 3-6 ч, затем повышение температуры до 180°С и выдерживание в течение 15-20 ч, охлаждение до 80°С, разбавление полярным органическим растворителем, выливание в ацетон и выделение выпавшего конечного продукта, включающее фильтрацию, промывку его этанолом и последующую вакуумную сушку при 80°С.

2. Способ по п. 1 осуществляемый при использовании в качестве исходных соединений диангидридов следующих ароматических поликарбоновых кислот: 3-фенилбензол-1,2,4,5-тетракарбоновой, пиромеллитовой, 3,3'4,4'-бензофенонтетракарбоновой, перилен-3,4,9,10-тетракарбоновой, нафталин-1,4,5,8-тетракарбоновой, дифенил-2,2',3,3'-тетракарбоновой, дифенил-3,3',4,4'-тетракарбоновой, нафталин-2,3,6,7-тетракарбоновой, дифенилоксид-3,3',4,4'-тетракарбоновой, 4,4'-кетондинафталин-1,1',8,8'-тетракарбоновой, 4,4'-бинафтил-1,1',8,8'-тетракарбоновой.

3. Способ по п. 1, осуществляемый при использовании в качестве исходных соединений ароматических диаминов, выбранных из группы следующих соединений: 4,4'-диаминодифенил, 4,4'-оксидианилин, 4,4'-сульфодианилин, 1,4-фенилендиамин.

4. Способ по п. 1, осуществляемый при использовании в качестве исходных соединений триэтиламмониевых солей ароматических диаминов, содержащих кислотную группу, в частности сульфо-, фосфоновую и фосфиновую группы, и выбранных из группы следующих соединений: 2,2'-бензидиндисульфокислота, 3,3'-бензидиндисульфокислота, 4,4'-диаминобифенил-2,2'-дисульфокислота, 4,4'-диаминобифенил-3,3'-дисульфокислота, 2,5-диаминобензолсульфокислота, 5,5'-диметилбензидин-2,2'-дисульфокислота, 4,4'-оксидианилин-2,2'-дифосфоновая кислота, бис(4-аминофенил)фосфиновая кислота.

5. Способ по п. 1, осуществляемый, предпочтительно, в присутствии таких диаминокраун-эфиров, как: диаминодибензо-18-краун-6, диаминодибензо-21-краун-7, диаминодибензо-24-краун-8, диаминодибензо-15-краун-5.

6. Способ по п. 1, осуществляемый, предпочтительно, в присутствии таких полидиметилдисилоксанов, как α,ω-диаминопропилдиметилтрисилоксан, α,ω-бис(4-амино-1-этилбензил)-диметилтрисилоксан, α,ω-,бис(4-метил-амино-1-этилбензил)-диметил-трисилоксан.

7. Способ по п. 1, оптимально осуществляемый при проведении процесса при следующих молярных соотношениях исходных продуктов по отношению к диангидридам ароматических поликарбоновых кислот: 0,25:1 ароматических диаминов, 0,25:1 ароматических диаминов с кислотными группами, 0,25:1 полидиметилдисилоксанов и 0,25:1 диаминокраун-эфиров.