Способ получения акриловой кислоты

Иллюстрации

Показать всеИзобретение относится к одностадийному способу газофазного окисления пропана с образованием акриловой кислоты в присутствии смешанного металлоксидного катализатора в избытке кислорода воздуха по отношению к пропану. Изобретение также относится к области электротехники и может быть использовано для активации электрическим током токопроводящих катализаторов процесса газофазного окисления пропана и других каталитических процессов с их использованием. Предложен способ получения акриловой кислоты в проточном реакторе при атмосферном давлении и повышенной температуре в присутствии смешанного металлоксидного катализатора при использовании в качестве газового сырья смеси пропана, воздуха и паров воды, где слой гранулированного токопроводящего катализатора состава Mo1.0V0.37Te0.17Nb0.12O3 с размером частиц 0,4-0,8 мм нагревают предварительно подогретым газовым сырьем с объемным соотношением пропана и воздуха 1:10 и парциальным давлением воды в смеси 170 Торр, при этом к слою катализатора подводят переменный электрический ток с частотой в диапазоне 50-700 Гц, а процесс проводят при температуре 350-380°С и скорости потока сырьевого газа 60 см3/мин. В предлагаемом способе используется кварцевый трубчатый реактор проточного типа, который имеет две смежные зоны - зону преднагрева сырья, засыпанную кварцевой насадкой и обогреваемую электропечью, и по ходу сырья последовательно расположенную реакционную зону, в которой к слою катализатора подводится электрический ток. 1 з.п. ф-лы, 1 ил., 2 табл., 9 пр.

Реферат

Изобретение относится к одностадийному способу газофазного окисления пропана с образованием акриловой кислоты в присутствии смешанного металлоксидного катализатора в избытке кислорода воздуха по отношению к пропану. Изобретение также относится к области электротехники и может быть использовано для активации электрическим током токопроводящих катализаторов процесса газофазного окисления пропана и других каталитических процессов с их использованием.

Акриловая кислота (АК) является важным продуктом, используемым, в частности, в качестве мономера для синтеза полимеров, которые, например, в виде дисперсий в водной среде находят применение в качестве связующих. Кроме того, полимеры акриловой кислоты используют в качестве суперпоглотителей влаги в сфере гигиены и других сферах. Производные акриловой кислоты используются в синтезе разнообразных полимеров и каучуков.

Производство ненасыщенных карбоновых кислот, таких как акриловая кислота, реализовано в промышленности в результате осуществления каталитической реакции между пропиленом и кислородом с образованием акролеина, который вступает в последующую каталитическую реакцию с кислородом. Имеются примеры получения акриловой кислоты и других ненасыщенных карбоновых кислот одностадийным газофазным каталитическим окислением пропана и других алканов. Преимуществом алканов, например пропана, над олефинами является их меньшая стоимость и большая доступность.

В настоящее время многокомпонентные оксидные MoVTeNb катализаторы, заявленные Mitsubishi Kasei Corporation (US 5380933 A, опубликован 10.01.1995), являются наиболее перспективными для получения АК прямым окислением пропана. Эффективность этих катализаторов связывают с наличием орторомбической и гексагональной фаз, обозначаемых в литературе M1 и М2 соответственно. Ряд авторов считает, что для эффективного протекания реакций необходимо сочетание двух фаз, но также есть мнение, что достаточно фазы M1. Актуальной проблемой является получение MoVTeNb оксидных катализаторов с оптимальным фазовым составом и воспроизводимыми каталитическими свойствами.

В патенте US 6492548 B1 (опубл. 10.12.2002) описан способ окисления пропана с образованием акролеина и акриловой кислоты, осуществляемый в три стадии, первая из которых включает превращение алкана в соответствующий алкен, который затем превращают в ненасыщенный альдегид, после чего полученный альдегид превращают в соответствующую ненасыщенную карбоновую кислоту. Показано, что при низкой конверсии пропана в пропилен наблюдается неожиданно высокая селективность по пропилену, причем присутствие пропана повышает эффективность реакции превращения пропилена в акролеин. Режим работы с низкой конверсией и высокой селективностью оказывается высокоэффективным при условии рециркуляции непрореагировавшего пропана в реактор окисления. Пропан и другие неконденсируемые газы могут рециркулироваться без существенной дополнительной очистки. Соотношение между пропаном и кислородом составляет 5:1-40:1.

Таким образом, недостатком большинства известных способов является их многостадийность, которая подразумевает использование нескольких последовательных реакторов для дегидрирования пропана и последующих реакций окисления пропилена или использование раздельных каталитических зон с дополнительным подводом реагентов.

В патенте US 6114278 (опубл. 5.09.2000) описан смешанный металлооксидный катализатор, содержащий Mo, V, Ga, Pd и Nb, предназначенный для одностадийного каталитического газофазного парциального окисления пропана в акриловую кислоту. Непрореагировавшие исходные реагенты могут подвергаться рециркуляции, но предполагается образование менее 1% пропилена, причем более предпочтительно, когда образование пропилена не происходит. Соотношение между пропаном и кислородом имеет значение в интервале 1/5-5/1. В рабочих примерах приводятся молярные соотношения пропан:кислород:азот, составляющие 20:10:70. Недостатком способа является использование рециркуляции газа, а также низкий выход АК.

Несмотря на большое число исследований, посвященных каталитическому окислению пропана с образованием акриловой кислоты, до настоящего времени эта реакция не реализована в промышленном масштабе. Большая часть исследований сфокусирована на достижении высокой конверсии пропана за проход с целью уменьшения или устранения потребности в рециркуляции непрореагировавшего пропана. При высоких конверсиях селективность реакции по акриловой кислоте оказывается недостаточной для удовлетворительной промышленной эксплуатации, поэтому поиск новых катализаторов и условий проведения процесса является весьма актуальным.

Наиболее близким к настоящему изобретению является патент RU 2383525 (опубл. 10.03.2010). Изобретение относится к одностадийному способу газофазного окисления пропана, приводящему к получению акриловой кислоты, в присутствии смешанного металлооксидного катализатора и при избытке алкана относительно кислорода. В качестве катализатора используется материал общей формулы MoVvAaBbCcOx, где Мо обозначает молибден, V обозначает ванадий, каждый из A, B и C представляют собой ниобий, сурьму, теллур, серебро, тантал, титан, алюминий и другие металлы. В способе алкан находится в избытке по отношению к кислороду и молярное соотношение алкан:кислород составляет от 3:1 до 1:1. Так, для катализатора Mo1V0,3Nb0,05Sb0,15Bi0,03Ох при температуре 400°C и подаче пропана 0,18 г/г-Кт*ч селективность по АК составила 48,1%, а выход АК 30,8%.

Недостатком способа является то, что его осуществляют при избытке алкана относительно кислорода, что не позволяет получить высокой степени превращения пропана. Также существенным недостатком способа является достаточно сложное аппаратурное оформление, которое предусматривает: (а) взаимодействие в зоне реакции алкана и кислородсодержащего газа с катализатором; (b) извлечение непрореагировавшего алкана и побочно образующегося алкена из газообразного продукта; и (с) рециркуляцию смеси выделенного непрореагировавшего алкана и алкена с молярным соотношением алкан:алкен в интервале 1:0,03-1:0,1 без разделения компонентов в зону реакции.

Технической задачей настоящего изобретения является создание одностадийного способа получения акриловой кислоты каталитическим окислением пропана с высоким выходом и селективностью по целевому продукту, позволяющего снизить температуру процесса, повысить его производительность и упростить технологию.

Техническим результатом изобретения является создание эффективного способа получения акриловой кислоты, позволяющего повысить селективность ее образования и выход до 76,8% и 34,5% соответственно, при одновременном упрощении технологии процесса и снижении энергетических затрат. Предлагаемый способ обеспечивает утилизацию доступного пропана, что также является его преимуществом по сравнению с известными способами получения акриловой кислоты в ходе окисления пропилена. Для достижения технического результата предложен способ получения акриловой кислоты при атмосферном давлении и повышенной температуре, в котором слой токопроводящего катализатора состава Mo1.0V0.37Te0.17Nb0.12O3 нагревают предварительно подогретым газовым сырьем с объемным соотношением пропана и воздуха 1:10 и парциальном давлением воды в смеси 170 Торр, при этом к слою катализатора подводят переменный электрический ток с частотой в диапазоне 50-700 Гц, а процесс получения акриловой кислоты проводят при температуре 350-380°C и объемной скорости подачи газового сырья 2400 ч-1.

В предлагаемом способе кварцевый трубчатый реактор проточного типа имеет две смежные зоны - зону преднагрева сырья, засыпанную кварцевой насадкой и обогреваемую электропечью, и по ходу сырья последовательно расположенную реакционную зону, в которой к слою токопроводящего катализатора подводят переменный электрический ток.

Осуществление изобретения

На Фиг. 1 представлена фотография кварцевого реактора, где показано как к слою катализатора (слой зажат серебряными дисками с отверстиями с припаянными проводами) дополнительно в ходе реакции газофазного окисления пропана подводят электрический ток с частотой 50-700 Гц.

Выбранный в настоящем изобретении металлоксидный катализатор состава Mo1.0V0.37Te0.17Nb0.12O3 в сочетании с электроактивацией катализатора токами позволяет с более высокими значениями селективности и выхода получать АК при более низкой температуре (350-380°C) проведения процесса. При этом в одностадийном способе превращения пропана в ненасыщенную карбоновую кислоту используется избыток кислорода относительно пропана (объемное отношение пропан:воздух = 1:10), и отсутствует рециркуляция газов, что также повышает эффективность предлагаемого способа и упрощает технологию.

Предлагаемый способ обеспечивает утилизацию доступного пропана, что является его преимуществом по сравнению с известными способами получения акриловой кислоты в ходе окисления пропилена.

Изобретение иллюстрируется следующими примерами, не ограничивающими его объем:

Пример 1. Приготовление катализатора.

Смешанный оксидный Mo1.0V0.37Te0.17Nb0.12O3 катализатор был получен методом гидротермального синтеза: 6,4 г молибдотеллурата аммония суспензируют в 21,3 г воды при 80°C. В полученную суспензию добавляют раствор 2,4 г сульфата ванадила в 10 мл воды, затем к полученной смеси прибавляют раствор 2,3 г оксалата ниобия в 10 мл воды. Смесь перемешивают в течение 10 минут и переносят в автоклав из нержавеющей стали с внутренним вкладышем из Teflon® (тетрафторэтилен). Воздух в автоклаве замещают инертным газом, автоклав герметизируют и нагревают до 175°C. Автоклав выдерживают при заданной температуре в течение 48 часов и далее охлаждают до комнатной температуры. Образовавшийся в автоклаве в результате гидротермального синтеза твердый осадок отфильтровывают, промывают дистиллированной водой до обесцвечивания промывной воды и сушат при 80°C. Далее осадок прокаливают в токе инертного газа при 600°C в течение 2-х часов (скорость нагрева от комнатной температуры составляет 2°C/мин). Полученный порошок прессуют в таблетки, дробят и с помощью сита отделяют фракцию катализатора 0,4-0,8 мм. Катализатор по данным химического анализа имеет следующий состав Mo1.0V0.37Te0.17Nb0.12O3.

Примеры 2-9. Катализатор, полученный в примере 1, испытывают в предлагаемом в настоящем изобретении способе получения АК. Окисление пропана проводили в кварцевом трубчатом реакторе проточного типа, имеющем две смежные зоны. Длина и внутренний диаметр зоны преднагрева сырья составляли 140 и 7,5 мм. Зона преднагрева была засыпана кварцевой насадкой (фракция 1-3 мм) и обогревалась электропечью. Слой катализатора помещали в следующую по ходу подачи сырья более толстую часть реактора диаметром 15 мм, и в верхней и нижней частях он был уплотнен серебряными дисками с отверстиями, к которым припаиваются серебряные провода для подвода тока (Фиг.1). Загрузка катализатора составляла 1 см3 (1,3 г). В реактор подавали газовую смесь пропана и воздуха в соотношении 1:10 об. Эту смесь перед подачей в реактор насыщали парами воды путем пропускания газа через барботер с дистиллированной водой при постоянной температуре 63°C. Парциальное давление воды в сырьевой смеси составляло 170 Торр. Скорость потока сырьевого газа составляла 60 см3/мин. Температуру катализатора измеряли с использованием термопары, помещенной в кварцевый карман, контактирующий с верхней частью слоя катализатора.

Напряжение подводимого к слою катализатора электрического тока частотой 50 Гц задавали с помощью лабораторного трансформатора, а частоту тока изменяли с помощью частотного преобразователя электроиндукционного типа "INNOVERT ISD mini" в пределах 50-700 Гц (напряжение переменного тока ~130 В).

На выходе из реактора находилась охлаждаемая до 0°C ловушка для сбора жидких продуктов. Газ на выходе из реактора анализировали на хроматографе модели 3700 с использованием петли фиксированного объема на 3-м набивной колонке HayeSep-Q (CO2, C2, C3, H2O), а газы (O2, N2, СО) анализировали на 2-м колонке с молекулярными ситами 5А с использованием детектора катарометр в изотермическом режиме при 50°C.

Жидкий катализат анализировали на том же хроматографе на колонке SE-30 с использованием пламенно-ионизационного детектора (ПИД). Хроматографический анализ проводили в изотермическом режиме при 65°C. Газ-носитель - гелий. Конверсию пропана и кислорода определяли на основании данных газового анализа.

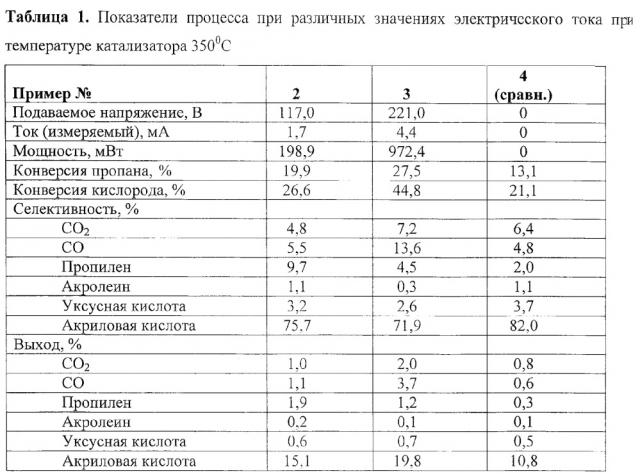

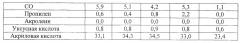

В таблицах 1 и 2 представлены показатели процесса при различных температурах катализатора в зависимости от напряжения переменного тока и частоты электрического тока (напряжение переменного тока ~130 В и среднеквадратичный ток ~12 мА).

Анализ результатов, полученных по примерам №2-9, свидетельствует о том, что использование электроактивации в предлагаемом способе получения акриловой кислоты из пропана существенно улучшает показатели процесса. Так, проведение процесса при температуре 350°C и использование электроактивации катализатора переменным током с традиционной для электрических сетей частотой 50 Гц с напряжением 221 В приводят к конверсии пропана и кислорода и соответственно к увеличению выхода АК с 10,8 до 19,8% (таблица 1, сравнительный пример 4 и пример 3). Следует отметить, что подаваемая на катализатор электрическая мощность достаточно мала (не превышает 1 Вт) и несравнима с тепловой энергией, подводимой нагретым сырьем.

Увеличение частоты электрического тока приводит еще к более существенному каталитическому эффекту. Так, в примере 7 (табл. 2) при использовании тока с частотой 400 Гц при проведении процесса при температуре 380°C выход АК достигает значения 34,5%, что выше, чем в эксперименте с отсутствием электроактивации (табл. 2, сравнительный пример 9), и существенно выше, чем в примере 6 по изобретению-прототипу, в котором при той же температуре процесса для катализатора Mo1V0,3Nb0,05Sb0,15Ag0.06Ox выход АК составляет всего 7,2%.

Следует отметить, что производительность процесса получения АК (г-АК/г-Кт*ч) во всех примерах по настоящему изобретению сравнима, а в некоторых примерах (табл. 2, примеры 5-8) практически в два раза превышает производительность процесса по изобретению прототипу.

Таким образом, сопоставление результатов, полученных в настоящем изобретении, с результатами по изобретению-прототипу показывает, что выбранный нами металлоксидный катализатор в сочетании с подобранными условиями электроактивации позволяет с более высоким выходом, селективностью и производительностью получать АК за один проход без рециркуляции газа. Существенными признаками предлагаемого изобретения является то, что изобретение представляет собой одностадийный способ превращения пропана в акриловую кислоту, в котором используется избыток кислорода относительно пропана, при этом снижается температура процесса. Все это упрощает технологию.

Технический результат, получаемый при реализации настоящего изобретения, состоит в создании эффективного способа получения акриловой кислоты, в котором предложены эффективный катализатор и условия электроактивации процесса, позволяющие повысить селективность образования АК и выход АК до 76,8% и 34,5% соответственно, при одновременном упрощении технологии процесса и снижении энергетических затрат. Предлагаемый способ обеспечивает утилизацию доступного пропана, что является его преимуществом по сравнению с известными способами получения акриловой кислоты в ходе окисления пропилена.

1. Способ получения акриловой кислоты в проточном реакторе при атмосферном давлении и повышенной температуре в присутствии смешанного металлоксидного катализатора при использовании в качестве газового сырья смеси пропана, воздуха и паров воды, отличающийся тем, что слой гранулированного токопроводящего катализатора состава Mo1.0V0.37Te0.17Nb0.12O3 с размером частиц 0,4-0,8 мм нагревают предварительно подогретым газовым сырьем с объемным соотношением пропана и воздуха 1:10 и парциальным давлением воды в смеси 170 Торр, при этом к слою катализатора подводят переменный электрический ток с частотой в диапазоне 50-700 Гц, а процесс проводят при температуре 350-380°С и скорости потока сырьевого газа 60 см3/мин.

2. Способ по п. 1, отличающийся тем, что кварцевый трубчатый реактор проточного типа имеет две смежные зоны - зону преднагрева сырья, засыпанную кварцевой насадкой и обогреваемую электропечью, и по ходу сырья последовательно расположенную реакционную зону, в которой к слою токопроводящего катализатора подводят переменный электрический ток.