Грузовой автомобиль с многоосным шасси для транспортировки, снятия и приема штучных грузов

Иллюстрации

Показать всеИзобретение относится к транспортным средствам с погрузочным оборудованием для путевых систем. Грузовой автомобиль с многоосным шасси (1) в своей задней части имеет вращающуюся по отношению к шасси (1) погрузочную платформу (2) с поворотной телескопической стрелой. Перед погрузочной платформой (2) в направлении (8) движения на шасси (1) расположена находящаяся на одном уровне с погрузочной платформой (2) погрузочная площадка (3), оборудованная погрузочной системой (22) для перемещения штучного груза (39) с погрузочной платформы (2) на погрузочную площадку (3) и обратно. Для вращения вокруг вертикальной оси погрузочная платформа (2) имеет зубчатый венец (43), входящий в зацепление с ведущей шестерней (13) приводного двигателя (14). Изобретение обеспечивает возможность для транспортировки, разгрузки и приема штучного груза при узком подъездном пути без специального выравнивания положения шасси по отношению к путевой системе и повышает точность приема или снятие штучного груза. 14 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к грузовому автомобилю с многоосным шасси для транспортировки, разгрузки и приема штучных грузов, в частности, для рабочих машин, которые необходимо принимать или снимать на любого рода путевых системах.

Из уровня техники известно большое количество крановых систем, которые предназначены для перемещения грузов. Комбинация крановой системы с шасси, например, с грузовым автомобилем, дает возможность, наряду с приемом и разгрузкой компактных грузов, гибко осуществлять их транспортировку на большие расстояния и в любые места. Таким образом, такая погрузочно-транспортная система является независимой от дополнительных устройств, таких как, например, краны или вилочные автопогрузчики.

Традиционно используемыми устройствами для перемещения особенно тяжелых грузов являются, например, кузовные конструкции с разгрузочно-опрокидывающим приспособлением, такие как устройства, известные из зарегистрированной промышленной модели DE 298 10 104 U1. Они монтируются на шасси и предпочтительно предусмотрены для приема, снятия и транспортировки стандартных сменных кузовов. Они имеют горизонтальную погрузочную платформу, в концевой области которой две гидравлически перемещаемых стрелы осуществляют поворотное движение в вертикальной плоскости, перемещаясь через границу задней части шасси. Таким образом, закрепленный между двумя концами стрел груз может быть принят или снят сзади по направлению продольной оси шасси. Для обеспечения устойчивости шасси во время приема или снятия в задней области погрузочной платформы расположены выдвигающиеся задние опоры, которые противодействуют моменту, возникающему за счет опускаемого за задней осью шасси груза. Тем не менее, для снятия груза на желаемое место с использованием откидывающегося назад разгрузочно-опрокидывающего приспособления всегда требуется минимальное пространство, которое соответствует длине шасси, включая длину откинутой стрелы и включая пространство для маневра. Таким образом, в труднодоступных местах перемещение груза с использованием разгрузочно-опрокидывающего приспособления является невозможным. Кроме того, из-за закрепления груза на двух концах стрел нет возможности осуществить ориентацию груза за счет поворота вокруг вертикальной оси.

Решение, которое требует существенно меньшего пространства, предложено в зарегистрированной промышленной модели DE 201 13 419 U1. В этом случае принцип разгрузочно-опрокидывающего приспособления применен для приема и снятия груза сбоку по отношению к продольной оси шасси. Для этого расположенные, соответственно, на переднем и на заднем конце погрузочной платформы стрелы совершают поворотное движение в вертикальной плоскости в боковом направлении, перемещаясь через боковую границу шасси. Для приема момента нагрузки шасси со стороны опускания груза имеет две боковые опоры. Они закреплены на шасси под погрузочной платформой и выдвигаются при помощи сдвигающего устройства. При этом решении из-за закрепления груза на двух концах стрел также нет возможности осуществить ориентацию груза за счет поворота вокруг вертикальной оси.

В выкладном описании изобретения EP 1712412 A2 показана возможность того, как подвешенный к стреле груз может быть ориентирован по отношению к своей вертикальной оси. При сохранении принципиальной конструкции с разгрузочно-опрокидывающим приспособлением, которое перемещает груз через боковую границу шасси, в этом случае между концами стрел закреплена ориентированная горизонтально поперечина. Для размещения поперечины на концах стрел предусмотрены два небольших вала подшипника. Оба вала подшипника посредством втулки подшипника соединены с угловыми элементами, которые, в свою очередь, жестко соединены с одним или несколькими, соединяющими углы и образующими поперечины прессованными профилями. Посередине на поперечине находится закрепленное на вертикальной оси приемное устройство для груза. Оно приводится в действие мотором, так что груз может быть повернут вокруг вертикальной оси при помощи дистанционного управления. При этом центр тяжести всей конструкции лежит под осью вращения втулок подшипника, так что приемное устройство всегда под действием силы тяжести направлено вниз. При помощи этого приемного устройства с большим удобством обеспечивается возможность осуществить ориентацию груза в соответствии с пространственными условиями на месте погрузки для последующей транспортировки, например, при стесненных условиях или при узком подъездном пути. Однако из-за осуществления поворотного движения с перемещением через боковую границу шасси необходимо перед приемом или снятием груза выровнять шасси по отношению к месту погрузки. Для этого, тем не менее, всегда требуется уже описанное выше пространство для маневра. Кроме того, уровень техники рассчитан лишь на транспортировку отдельных грузов и для осуществления процесса погрузки или разгрузки всегда требует также необходимый для транспортировки автомобиль в виде автомобиля-тягача или грузового автомобиля, на котором установлена погрузочная платформа.

Задача настоящего изобретения состоит в том, чтобы найти возможность для транспортировки, разгрузки и приема одного или нескольких штучных грузов, в частности, рабочих машин, которые используются на любого рода путевых системах, которая при помощи шасси грузового автомобиля при узком подъездном пути к месту погрузки или разгрузки, без специального выравнивания положения шасси по отношению к путевой системе позволяла бы осуществить предельно точный прием или снятие штучного груза.

Согласно изобретению, в случае грузового автомобиля с многоосным шасси для транспортировки, разгрузки и приема рабочих машин или штучных грузов с поворотной вокруг горизонтальной оси поворота телескопической стрелой с двумя телескопическими рычагами и установленной с возможностью вращения поперечиной, которая помещена в опоры между подвижными концами телескопических рычагов, и расположенным посередине на поперечине грузовым крюком, который имеет опору, выполненную с возможностью свободного вращения вокруг оси, перпендикулярной поперечине, эта задача решается посредством того, что шасси имеет заднюю часть, которая содержит указанную поворотную телескопическую стрелу на вращающейся по отношению к шасси вокруг оси вращения погрузочной платформе, причем перед погрузочной платформой в направлении движения на шасси расположена находящаяся на одном уровне с погрузочной платформой погрузочная площадка, которая оборудована продольной погрузочной системой для перемещения штучного груза с погрузочной платформы на погрузочную площадку и обратно, и погрузочная платформа имеет указанную телескопическую стрелу с соответствующими приводами и зубчатый венец для осуществления вращения погрузочной платформы вокруг вертикальной оси вращения, причем для обеспечения возможности вращения погрузочной платформы вокруг вертикальной оси вращения предусмотрена входящая в зацепление с зубчатым венцом ведущая шестерня приводного двигателя, которая жестко закреплена на шасси.

В предпочтительном варианте осуществления изобретения погрузочная платформа имеет устройство управления для ограничения пространства перемещения телескопической стрелы при поворотном движении вокруг горизонтальной оси поворота, причем телескопическая стрела имеет зависящую от своего угла поворота длину выдвижения, причем посредством устройства управления для ограничения пространства перемещения устанавливается автоматическое ограничение высоты подвижных концов телескопической стрелы для каждого произвольного угла поворота.

В специальном варианте осуществления изобретения приводной двигатель для приведения в движение погрузочной платформы является двигателем, работающим от текучей среды. Альтернативно приводной двигатель для приведения в движение погрузочной платформы может быть выполнен в виде электродвигателя.

В предпочтительном варианте осуществления изобретения для контроля за максимальной высотой в пространстве перемещения телескопической стрелы на перемещающихся относительно друг друга частях телескопических рычагов и на предусмотренных для осуществления поворота, осуществляющих линейный привод поворотных цилиндрах для телескопических рычагов имеются устройства измерения перемещений.

В следующем варианте осуществления изобретения устройства измерения перемещений для определения длины выдвижения телескопической стрелы помещены на подвижные концы телескопических рычагов телескопической стрелы, а устройства измерения перемещений для определения угла поворота телескопической стрелы помещены на линейно перемещаемые части поворотных цилиндров телескопических рычагов.

Погрузочная площадка и погрузочная платформа предпочтительно имеют переходящую друг в друга способную осуществлять перекатывание погрузочную систему для перемещения штучного груза, которая в специальном варианте осуществления изобретения выполнена в виде переходящей друг в друга рельсообразной системы направляющих для продольного перемещения штучного груза на грузовом автомобиле, причем расстояние между направляющими целесообразно может быть отрегулировано.

В предпочтительном варианте осуществления изобретения шасси имеет узел энергоснабжения для осуществления автономного привода погрузочной платформы, причем узел энергоснабжения является электрическим генератором, который предусмотрен для осуществления электрического привода гидравлического узла привода.

В альтернативном варианте осуществления изобретения шасси имеет узел энергоснабжения для осуществления автономного привода погрузочной платформы, причем в качестве узла энергоснабжения для приведения в действие гидравлического узла привода используется двигатель внутреннего сгорания грузового автомобиля.

В третьем варианте шасси может также иметь узел энергоснабжения для осуществления автономного привода погрузочной платформы, выполненный в виде электрического генератора, который предусмотрен для приведения в действие электропривода, по меньшей мере, для обеспечения вращательного движения погрузочной платформы.

Устройство управления для ограничения пространства перемещения телескопической стрелы предпочтительно имеет систему расчета положения, которая функционирует на основе осуществления регулирования по углу поворота и длине и сохранения соответствующих данных для желаемых точек приема и разгрузки штучного груза на окружающей грузовой автомобиль территории.

В специальном варианте осуществления изобретения запоминающее устройство содержит сохраненные данные о положениях при снятии и приеме груза, длинах выдвижения телескопических рычагов до максимальной высоты и положениях при опускании на погрузочную платформу, так что для последующего осуществления процесса перемещения штучного груза при помощи погрузочной платформы может быть осуществлено простое автоматическое воспроизведение сохраненных положений.

Устройство управления погрузочной платформы может целесообразно иметь содержащий органы управления для осуществления всех функций в отношении перемещения блок дистанционного управления.

В следующем варианте осуществления изобретения на шасси расположено, по меньшей мере, одно размещенное вблизи оси вращения под погрузочной платформой опорное устройство для обеспечения устойчивости шасси в области погрузочной платформы при погрузке и разгрузке штучного груза, причем опорное устройство имеет выдвигающиеся с двух сторон в поперечном направлении по отношению к направлению движения, регулируемые по высоте опорные башмаки. При этом используется погрузочная платформа, которая по существу известна из зарегистрированной промышленной модели DE 298 10 104 U1.

Ниже изобретение детально разъясняется на примерах его осуществления при помощи приложенных чертежей. На чертежах представлено:

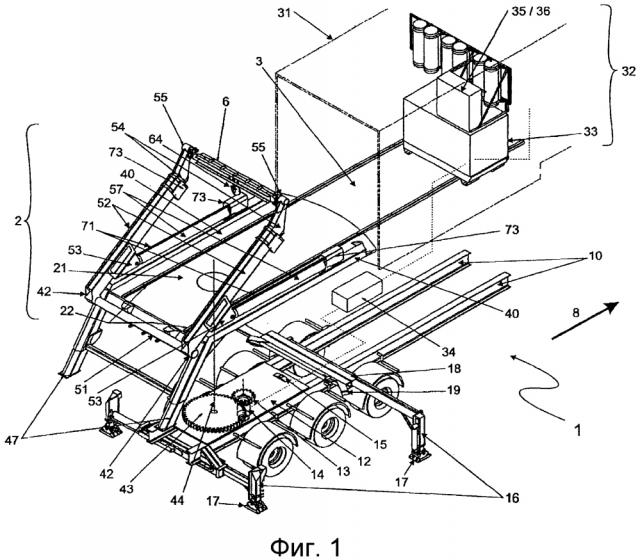

фиг.1 - принципиальная конструкция многоосного шасси;

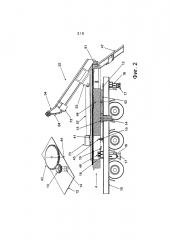

фиг.2 - подробное изображение задней области шасси (в разрезе через среднюю плоскость шасси);

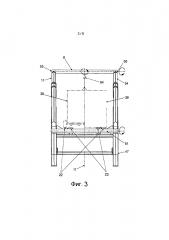

фиг.3 - возможности погрузки грузов на погрузочную платформу;

фиг.4 - повернутая вокруг задней области шасси погрузочная платформа;

фиг.5 - приблизительная траектория концов телескопической стрелы при осуществлении откидывающего движения (поворот назад);

фиг.6 - принципиальная конструкция поперечины и ее закрепление на концах стрелы.

Согласно фиг.1, многоосное шасси 1 имеет два горизонтальных, ориентированных в направлении 8 движения лонжерона 10 шасси. Они проходят параллельно друг другу, симметрично по отношению к вертикальной, проходящей в направлении 8 движения средней плоскости 11 шасси и расположены на удалении друг от друга, соответствующем ширине колеи шасси 1. Шасси 1 имеет ориентированную в направлении 8 движения переднюю область и ориентированную против направления движения заднюю область. В передней области расположена погрузочная площадка 3, а в задней области расположена погрузочная платформа 2.

Погрузочная площадка 3 имеет жесткое соединение с шасси 1 и образует горизонтальную, плоскую и прямоугольную поверхность, которая имеет две ориентированные параллельно направлению 8 движения продольные стороны. В самой первой в направлении 8 движения передней области погрузочной площадки 3 расположен функциональный узел 32, содержащий все устройства управления и энергоснабжения для погрузочной платформы. Составными частями функционального узла 32 являются узел 33 энергоснабжения, узел 34 привода, который может быть выполнен либо гидравлическим, либо электрическим, либо пневматическим, и устройство 35 управления. В области прямоугольной поверхности расположена закрывающая погрузочную площадку 3 закрытая часть 31 кузова.

Погрузочная платформа имеет каркас 4 с двумя, образующими продольные стороны погрузочной платформы 2 продольными балками 40. В транспортном положении погрузочной платформы 2 эти продольные балки ориентированы параллельно и симметрично по отношению к средней плоскости 11 шасси (это показано лишь на фиг.3). Между продольными балками 40 расположены жестко соединяющие их и ориентированные поперечно поперечные соединительные элементы (не показаны на чертежах). На обращенной к шасси 1 нижней стороне каркас 4 в месте, соответствующем центру тяжести погрузочной платформы 2, имеет соединенный с поперечными соединительными элементами, горизонтально ориентированный зубчатый венец 43. На зубчатом венце 43 с возможностью вращения вокруг вертикальной оси 44 вращения по отношению к шасси 1 на шасси 1 расположена погрузочная платформа 2. В области каркаса 4, на верхней стороне поперечных соединительных элементов погрузочная платформа 2 имеет ориентированную также горизонтально, прямоугольную приемную площадку 21.

Проходящая через центр зубчатого венца 43 ось 44 вращения погрузочной платформы 2 расположена в средней плоскости 11 шасси и в направлении 8 движения в таком положении, которое обеспечивает возможность вращения погрузочной платформы вокруг задней области шасси 1. Напротив зубчатого венца 43 в задней области шасси 1 расположена жестко соединенная с шасси 1 и содержащая опору для зубчатого венца 43 несущая пластина 12. В зацепление с зубчатым венцом 43 посредством имеющей параллельную оси 44 вращения ось ведущей шестерни 13 входит приводной двигатель 14. Приводной двигатель 14 имеет соединение с узлом 34 привода и также расположен на несущей пластине 12.

В направленной в направлении 8 движения передней области находящейся в транспортном положении погрузочной платформы 2 в средней плоскости 11 шасси каркас 4, как показано на фиг.2, имеет вертикально расположенную стопорную цапфу 45. Напротив него, в таком же осевом положении на несущей пластине 12 расположено принимающее стопорную цапфу 45 гнездо 15 цапфы.

В передней области погрузочная платформа 2 также имеет на своей нижней стороне два расположенных, соответственно, на одинаковом расстоянии от оси 44 вращения направляющих ролика 46. Напротив направляющих роликов 46 в области шасси 1, под погрузочной платформой 2 расположена поверхность 18 качения. Поверхность качения 18 расположена на шасси 1, проходит перпендикулярно направлению 8 движения, соответствует радиусу движения направляющих роликов 46, и на своих боковых концах имеет, соответственно, загнутые в направлении земли направляющие планки 19.

На обращенной в сторону от шасси 1 поверхности каркаса 4 между продольными балками 40 расположена заполняющая каркас 4 прямоугольная приемная площадка 21. Приемная площадка 21 имеет жесткое соединение с поперечными соединительными элементами каркаса 4 и расположена на одном уровне с погрузочной площадкой 3. Погрузочная площадка 3 и приемная площадка 21 имеют проходящие в направлении 8 движения, расположенные симметрично относительно средней плоскости 11 шасси, переходящие друг в друга рельсообразные направляющие 22 с регулируемой шириной колеи и расположенные вблизи них, проходящие параллельно им две расположенные на одной высоте с системой направляющих опорные рейки 23.

На конце задней области, вне основания шасси 1, на ориентированных против направления 8 движения концах продольных балок 40 каркаса 4 расположены оконечные элементы, соответственно, с поворотными опорами 42. В поворотных опорах 42 расположена относящаяся к погрузочной платформе 2 телескопическая стрела 5. Телескопическая стрела 5 имеет два жестко соединенных с осью 51 поворота, ориентированных параллельно друг другу в проходящей через поворотные опоры 42 плоскости телескопических рычага 52, причем телескопические рычаги 52 ориентированы в том же направлении, что и продольные балки 40. Поворотные опоры 42 имеют ориентацию, перпендикулярную к продольным балкам 40 и горизонтальную по отношению к земле.

Вдоль верхних сторон продольных балок 40, также с ориентацией в одном направлении с ними, расположены поворотные цилиндры 57. Поворотные цилиндры 57 имеют шарнирное соединение с продольными балками 40 и телескопическими рычагами 52. Стойка 41 подшипника по отношению к направлению 8 движения образует передний шарнир, а элемент 53 крепления телескопических рычагов 52 образует задний шарнир. Стойка 41 подшипника расположена в передней области на верхней стороне продольной балки 40. Опора элемента 53 крепления направлена к продольной балке 40 и расположена в обращенной к шарнирной опоре половине телескопического рычага 52. В транспортном положении поворотные цилиндры 57 находятся в параллельном верхним сторонам продольных балок 40 положении, причем телескопическая стрела 5 находится в своем переднем положении над погрузочной платформой 2.

Противоположные поворотным опорам 42 концы телескопических рычагов 52 выполнены в виде выдвигающихся концов 54 стрелы и на внешних концах имеют, соответственно, втулки 55 подшипника для установленных с возможностью вращения крепежных болтов 56. Между крепежными болтами 56 расположена соединяющая концы 54 стрелы поперечина 6. При помощи попарно расположенных на крепежных болтах 56 крепежных планок 61 поперечина 6 соединена с крепежными болтами 56. Посередине на поперечине 6 с возможностью вращения вокруг своей вертикальной оси расположен грузовой крюк 64, причем его ось вращения ориентирована перпендикулярно поперечине 6. При этом грузовой крюк 64 и поперечина 6 могут раскачиваться между телескопическими рычагами 52 телескопической стрелы 5, ориентируясь по направлению действия силы тяжести.

На перемещающихся относительно друг друга частях поворотных цилиндров 57 и телескопических рычагов 52 в своих кожухах расположены, соответственно, соединенные с устройством 35 управления устройства 7 измерения перемещений. Устройства 7 измерения перемещений имеют датчики измерения перемещений (не показаны на чертежах), которые расположены, соответственно, на неподвижных частях поворотных цилиндров 57 и телескопических рычагов 52. Для соединения с датчиками измерения перемещений с подвижными частями поворотных цилиндров 57 и телескопических рычагов 52 предусмотрены, соответственно, измерительные тросики 71. Для закрепления измерительных тросиков 71 на подвижных частях предусмотрены зажимы 72 тросиков.

В продолжение продольных балок 40 назад их концы под поворотными опорами 42 имеют выдвигающиеся задние опоры 47. Задние опоры 47 отклонены назад от вертикали на угол приблизительно 45° в направлении, противоположном направлению 8 движения, так что задние опоры 47 устанавливаются на землю под наклоном.

Представленное на фиг.1 многоосное шасси выполнено в виде полуприцепа. На ориентированном по направлению 8 движения шасси 1 закреплены ориентированная вперед погрузочная площадка 3 и ориентированная назад, установленная с возможностью вращения вокруг задней области и снабженная телескопической стрелой 5 погрузочная платформа 2. Погрузочная площадка 3 и приемная площадка 21 погрузочной платформы 2 расположены на одном уровне по высоте. При этом для погрузочной платформы 2 могут использоваться стандартные надстройки, например, разгрузочно-опрокидывающее приспособление с телескопическими рычагами фирмы MEILLER (без серийно предусмотренной функции опрокидывания).

Для размещения используемых в путевых работах рабочих машин 38, которые снабжены способными перемещаться по рельсам дисковыми колесами, погрузочная площадка 3 и приемная площадка 21 снабжены переходящими друг в друга рельсообразными направляющими 22 с регулируемой шириной колеи. Как показано на фиг.3, одна или несколько рабочих машин 38 своими дисковыми колесами могут быть поставлены на систему направляющих 22. Кроме того, система направляющих 22 обеспечивает возможность осуществления простого и быстрого стопорения при транспортировке, поскольку дисковые колеса рабочей машины 38 могут быть закреплены на системе направляющих 22 при помощи быстрозажимных приспособлений (не показаны на чертежах). Кроме того, система направляющих 22 упрощает буксировку рабочих машин 38 с погрузочной площадки 3 на приемную площадку 21 погрузочной платформы 2 и обратно. Для защиты рабочих машин 38 от воздействий окружающей среды погрузочная площадка 3 снабжена закрытой частью 31 кузова, выполненной в виде тентового покрытия или закрытого кузова-фургона.

В предпочтительном варианте осуществления изобретения полуприцеп также может быть использован для транспортировки обычных штучных грузов 39, таких как, например, поддонов или контейнеров. Для этого погрузочная площадка 3 и приемная площадка 21 снабжены проходящими параллельно системе направляющих 22 и находящимися на той же высоте, что и система направляющих 22, опорными рейками 23, по которым штучные грузы 39 могут быть передвинуты на погрузочную площадку 3 или на погрузочную платформу 2. Также является возможным использование снабженных колесными осями вспомогательных подставок для приема и закрепления обычных грузов, которые облегчают буксировку этих штучных грузов 39.

Для приема рабочей машины 38 с путевой системы (не показана на чертежах) задняя область полуприцепа при помощи тягача устанавливается в непосредственной близости от путевой системы. Благодаря наличию вращающейся погрузочной платформы 2, не требуется никаких усилий для маневрирования. При помощи узла 33 энергоснабжения привод погрузочной платформы 2 может осуществляться автономно, независимо от наличия требуемого в противном случае для обеспечения энергоснабжения и технического снабжения тягача. Таким образом, полуприцеп может также более долгое время находиться на месте использования, без необходимости при этом присутствия на месте использования тягача.

Для автономного снабжения полуприцепа в передней области погрузочной площадки находится смонтированный на погрузочной площадке 3 функциональный узел 32. Функциональный узел 32 содержит следующие компоненты: узел 33 энергоснабжения, узел 34 привода и устройство 35 управления. Узел 34 привода выполнен гидравлическим и содержит по существу насос в качестве нагнетателя гидравлического давления и, для осуществления привода погрузочной платформы 2, выполненный в виде двигателя, работающего от текучей среды, приводной двигатель 14, поворотный цилиндр 57 и телескопические рычаги 52, а также опорные устройства 47 и 16 в качестве потребителей гидравлического давления. Устройство 35 управления содержит запоминающее устройство и органы 36 управления с проводным или беспроводным блоком 37 дистанционного управления для всех функций в отношении перемещения. Узел 34 привода и устройство 35 управления снабжаются электрической энергией посредством узла 33 энергоснабжения.

В специальных вариантах осуществления изобретения узел 34 привода может быть также заменен на электрический или пневматический узел привода.

Также является возможным, что при использовании гидравлического или пневматического узла 34 привода лишь отдельно гидравлический или пневматический привод погрузочной платформы 2 заменяется электрическим приводом. В частности, используемый для обеспечения вращательного движения погрузочной платформы 2 двигатель, работающий от текучей среды, может быть заменен электродвигателем. При этом для непосредственного снабжения электрического привода используется получаемая от узла 33 энергоснабжения электрическая энергия.

Также является возможным аналогичным образом модифицировать описанную выше конструкцию полуприцепа непосредственно как шасси 1 грузового автомобиля. За счет использования двигателя внутреннего сгорания и гидравлической и/или пневматической системы грузового автомобиля может отпасть необходимость в дополнительных узлах, таких как узел 33 энергоснабжения или узел 34 привода описанного выше шасси 1, однако в этом случае грузовой автомобиль оказывается жестко привязанным к месту использования в качестве первичного узла 33 энергоснабжения.

Как показано на фиг.4, погрузочная платформа 2, например, для приема рабочей машины 38 (не показана на этом чертеже), может быть повернута из транспортного положения в положение погрузки вокруг задней области шасси 1 в направлении путевой системы. Для этого фиксирующая транспортное положение стопорная цапфа 45 вынимается из гнезда 15 цапфы. Рабочая машина 38 располагается в этом случае в находящемся в области поворота телескопической стрелы 5 положении, посередине между телескопическими рычагами 52.

Для осуществления вращения каркас 4 погрузочной платформы 2 с нижней стороны соединен с горизонтально расположенным зубчатым венцом 43. Зубчатый венец 43 при помощи большого подшипника качения, такого, как, например, используемая в экскаваторе вращающаяся опора, с возможностью вращения установлен на закрепленной на шасси 1 несущей пластине 12 и соединен с ней. Ось 44 вращения опоры расположена вертикально в средней плоскости 11 шасси. Положение оси 44 вращения в направлении 8 движения выбирается таким образом, чтобы могло быть осуществлено ограниченное со стороны шасси 1 по углу вращение погрузочной платформы 2 вокруг задней области шасси 1. В исходном положении телескопических рычагов 52 (полностью задвинутое положение) погрузочная платформа 2 из транспортного положения (угол поворота равен 0°) может быть повернута в обе стороны по отношению к шасси в диапазоне углов поворота ±105°. Соблюдение границ диапазона углов поворота контролируется расположенными напротив окружной поверхности зубчатого венца 43 датчиков угла поворота (не показаны на чертежах). Используемый для осуществления вращательного движения двигатель 14, работающий от текучей среды, осуществляет вращение посредством своей ведущей шестерни 13, вращающейся вокруг оси, параллельной оси 44 вращения зубчатого венца 43. Она (ведущая шестерня 13) расположена в средней плоскости 11 шасси, находится в зацеплении с зубчатым венцом 43 и в направлении 8 движения расположена перед зубчатым венцом 43. Двигатель 14, работающий от текучей среды, также смонтирован на несущей пластине 12.

Размещенная на конце погрузочной платформы 2 телескопическая стрела 5 имеет два телескопических рычага 52, которые расположены параллельно друг другу в одной плоскости и жестко соединены с осью 51 поворота. Ось 51 поворота подвижно расположена в двух поворотных опорах 42 на концах продольных балок 40. Телескопическая стрела 5 может быть повернута вокруг оси 51 поворота из находящегося над погрузочной платформой 2 положения в находящееся вне основания погрузочной платформы 2 положение. Для удлинения телескопической стрелы 5 концы 54 телескопических рычагов 52 стрелы могут быть выдвинуты. Для поворота телескопической стрелы 5 телескопические рычаги 52 перемещаются посредством поворотных цилиндров 57. Поворотные цилиндры 57 шарнирно установлены между продольными балками 40 и телескопическими рычагами 52. Шарнирное закрепление поворотных цилиндров 57 осуществляется в опорах, оси которых все ориентированы параллельно осям поворотных опор 42 телескопической стрелы 5. Передней опорой, соответственно, является стойка 41 подшипника, которая расположена в передней области продольной балки 40 на ее верхней стороне. Задняя опора, соответственно, расположена на элементах 53 крепления телескопических рычагов 52. При поворотном движении телескопической стрелы 5 телескопические рычаги 52 с выдвигающимися концами 54 стрелы и приводящими в движение телескопические рычаги 52 поворотными цилиндрами 57 осуществляют движение в вертикальных плоскостях, проходящих через продольные оси этих элементов.

Для соблюдения безопасного расстояния до находящихся над путевыми системами надземных линий выдвигание телескопических рычагов 52 при повороте телескопической стрелы 5 ограничено максимальной достижимой высотой 58. Представленная на фиг.5 траектория 59 оконечных частей концов 54 стрелы имеет, таким образом, спрямленную среднюю область, в которой соблюдается максимальная высота 58. Удерживание траектории 59 контролируется посредством устройства 35 управления. Для этого устройство 35 управления соединено с четырьмя устройствами 7 измерения перемещений (на фиг.5 закрыты защитными кожухами 73), при помощи которых могут быть определены линейные смещения подвижных частей телескопической стрелы 5.

Устройства 7 измерения перемещений выполнены при помощи системы натяжения тросика. Тросик натягивается между подвижными и неподвижными частями поворотных цилиндров 57 и телескопических рычагов 52. Для этого, соответственно, вблизи принимающей поворотный цилиндр 57 стойки 41 подшипника (на чертежах закрыта защитным кожухом 73) на внешней стороне корпуса стойки 41 подшипника закреплен датчик измерения перемещений, а на расположенном на элементе 53 крепления телескопического рычага 52 шарнире поворотного цилиндра 57 закреплен зажим 72 тросика. На телескопической стреле 5 датчики измерения перемещений закреплены, соответственно, в обращенной к концам 54 стрелы области неподвижных частей телескопических рычагов 52, а зажимы 72 тросика закреплены на подвижных концах 54 стрелы. Очень гибкий и имеющий постоянную длину измерительный тросик 71 в датчике измерения перемещений намотан на прецизионную катушку (на чертежах закрыта защитным кожухом 73), которая, в зависимости от задачи проведения измерений, соединена с соответствующим датчиком измерения перемещений. Для натяжения измерительного тросика 71 и для обеспечения возвращающей силы прецизионная катушка имеет пружину (не видна на чертежах). Для защиты от повреждений датчики измерения перемещений закрыты защитным кожухом 73.

Устройства 7 измерения перемещений определяют линейные смещения подвижных относительно друг друга частей поворотных цилиндров 57 и телескопических рычагов 52. Полученные значения линейных смещений поворотных цилиндров 57 с учетом угловых соотношений пересчитываются устройством 35 управления в угол ϕ поворота телескопической стрелы 5. В зависимости от этого угла ϕ поворота подстраивается длина выдвижения концов 54 стрелы, так что при поворотном движении соблюдается максимальная допустимая высота 58. Максимальная высота 58 может быть задана устройству 35 управления посредством органа 36 управления.

На представленной на фиг.5 траектории 59 примерно показан процесс движения телескопической стрелы 5 при приеме (погрузке) расположенного на грузовом крюке 64 штучного груза 39. Для этого телескопическая стрела 5 с выдвинутыми концами 54 стрелы находится в повернутом назад через заднюю область положении I. В соответствии с длиной выдвижения также натягиваются измерительные тросики 71 устройств 7 измерения перемещений, так что датчики измерения перемещений определяют измеряемую величину, соответствующую текущему положению вращения прецизионных катушек.

Первый участок поворотного движения осуществляется при неизменной длине выдвижения телескопической стрелы 5 по круговой траектории R1 вокруг поворотной опоры 42. При достижении выбранной максимальной высоты 58 в положении II в дополнение к поворотному движению осуществляется зависящее от угла ϕ поворота телескопической стрелы 5 втягивание телескопических рычагов 52. При этом под действием возвращающей силы вышеупомянутой пружины измерительный тросик 71 также наматывается на прецизионную катушку. Определяемое при этом посредством датчика измерения перемещений изменение измеряемой величины в это же время используется устройством 35 управления для управления втягиванием, так что при непрерывном поворотном движении в небольшом диапазоне 74 регулирования может осуществляться постоянная подстройка длины выдвижения. Благодаря этому, на траектории 59 возникает спрямленная область R2 между положениями II и III.

В зависимости от точки опускания штучного груза 39 на приемной площадке 21 погрузочной платформы 2 телескопическая стрела 5 может осуществлять движение либо по круговой траектории R3 со своим конечным положением в положении IV, либо после достижения вертикали, аналогично втягиванию с ограничением по высоте, может далее также с ограничением по высоте выдвигаться, пока штучный груз 39 не опустится на желаемое место на погрузочной платформе 2, а телескопическая стрела 5 может быть повернута в свое конечное положение, расположенное в положении IV.

Интегрированное в устройство 35 управления запоминающее устройство позволяет осуществить промежуточное запоминание полного процесса осуществляемого вручную поворотного движения телескопической стрелы 5. К этому процессу относятся положение рабочей машины 38 на погрузочной платформе 2, ограниченная по высоте траектория 58 телескопической стрелы 5 и положение приема или снятия рабочей машины 38 на путевой системе или на окружающей полуприцеп территории. Поворотное движение может быть сколь угодно много раз автоматически воспроизведено после сохранения в памяти информации о данном месте использования, если положение шасси 1 (например, полуприцепа или тягача) не изменяется. Сохраненная модель поворотного движения, запущенная при помощи оператора, может быть осуществлена автоматически, с учетом соблюдения максимальной высоты 58.

При помощи ограниченного по высоте поворотного движения телескопической стрелы 5 процесс приема и снятия (груза) может быть ускорен, поскольку вращательное движение погрузочной платформы 2 и поворотное движение телескопической стрелы 5 может быть осуществлено одновременно.

Для осуществления ручного управления движением погрузочной платформы 2 на устройстве 35 управления размещен орган 36 управления. При помощи органа 36 управления управление всеми приводами погрузочной платформы 2 может быть также осуществлено с погрузочной площадки 3. Также имеется возможность осуществления управления погрузочной платформой 2 при помощи соединенного с органом 36 управления проводным или беспроводным блоком 37 дистанционного управления. Таким образом, погрузочная платформа может также управляться из положения вне полуприцепа. Это обеспечивает оператору лучший контроль, поскольку во время осуществления процесса приема или снятия (груза) он может находиться непосредственно в области погрузочной платформы 2.

В случае поворотного движения стрелы 5, при котором она выступает далеко за пределы основания шасси 1, или при приеме или снятии рабочей машины 38 погрузо