Свч плазменный реактор для получения однородной нанокристаллической алмазной пленки

Иллюстрации

Показать всеИзобретение относится к СВЧ плазменному реактору с объемно-резонаторной передачей энергии в область над подложкой, ограниченной формой плазменного образования в виде полуэллипса, создающей косвенный нагрев при осаждении покрытия на низкоаспектной подложке или одновременно на группе подложек. СВЧ плазменный реактор для получения однородной нанокристаллической алмазной пленки содержит герметичную осесимметричную камеру, центральная часть которой является СВЧ-резонатором и представляет собой радиальный волновод с СВЧ-полем, и установленный в ней охлаждаемый держатель подложки и отличается тем, что в СВЧ-резонаторе аксиально реактору установлена плазмообразующая кассета с наружным диаметром, пропорциональным длине волны СВЧ-поля, имеющая по меньшей мере одно внутреннее отверстие, причем основание упомянутой кассеты обращено к держателю подложки, а оси отверстий ориентированы перпендикулярно к ней, при этом высота Н кассеты составляет 1,75h ≤ Н > 0,75h, где h - высота подложки для размещения во внутреннем отверстии кассеты. Обеспечивается создание СВЧ плазменного реактора с высокой однородностью температурного поля на поверхности подложек для получения однородной нанокристаллической алмазной пленки. 3 ил., 1 табл., 1 пр.

Реферат

Предлагаемое изобретение относится к СВЧ-реакторам для плазмохимического синтеза материалов из газовой фазы, использующим объемно-резонаторный метод передачи СВЧ-энергии в область над подложкой с ограничением формы плазменного образования полусферой. Одной из технологических задач является осаждение углеродсодержащей пленки на низкоаспектной подложке или на группе таких подложек с высокой степенью адгезии и однородности кристаллической структуры. При формировании алмазной пленки в радиальном волноводе неоднородность распределения поля и, соответственно, локальный энерговклад в плазму возрастает с уменьшением аспектного числа подложки, количества подложек, латеральной несимметрии подводимой мощности СВЧ-энергии. Для равномерного роста пленки по всей поверхности низкоаспектной подложки необходимо устранить неоднородность температуры, возникающую из-за краевого эффекта СВЧ электрического поля как на отдельной подложке, так и на группе, в случае одновременного группового роста.

Известен держатель подложки с контролем и управлением температуры (заявка РСТ WO 9737375), в котором держатель подложки содержит множество термоэлектрических модулей, находящихся в тепловом контакте с поверхностью держателя подложки. Недостатком известного способа является то, что он усложняется технологически и несет дополнительные энергетические и материальные затраты вследствие необходимости внешнего управления для поддержания критической однородной по поверхности температуры низкоаспектной подложки или группы таких подложек, постоянное внешнее управление, не только усложняет систему и снижает ее надежность, но становится неэффективным. Кроме того, термоэлектрические модули могут влиять на СВЧ-поле разряда, создавая помехи.

Известен держатель подложки (Заявка ЕР 0867538 (А1)), в котором для равномерного распределения тепла держатель подложки, расположенный между источником нагрева и полупроводниковой подложкой, выполнен из материала с проводимостью выше, чем у графита. Недостатком известного способа является то, что он усложняется технологически и несет дополнительные энергетические и материальные затраты вследствие необходимости эффективного отвода излишка тепла для поддержания оптимальной температуры из зон локального перегрева, связанного с краевым эффектом, вызванным возмущением СВЧ-поля при внесении в него низкоаспектной подложки или группы таких подложек.

Известен СВЧ плазменный реактор, содержащий герметичную осесимметричную камеру с каналами для газа и установленные в ней радиальный волновод, центральная часть которого является СВЧ-резонатором, и держатель подложки (патент RU 2403318 С2), который благодаря системе теплообмена управляет как съемом лишнего тепла с держателя подложки, так и ее дополнительным подогревом, что позволяет дополнительно выравнивать температурное поле при росте на высокоаспектных подложках. Недостатком известного способа является то, что он усложняется технологически и несет дополнительные энергетические и материальные затраты в случае роста алмазного покрытия на подложках меньших размеров, например с низкоаспектной формой геометрии, равномерность температурного поля нарушается, на периферии подложки в результате краевого эффекта образуются зоны перегрева. В этом случае отвод излишек тепла за счет теплопроводности подложки в охлаждаемый держатель становится неэффективным, а локальный перегрев ростовой поверхности приводит к нарушению кристаллической структуры, однородности зернового состава и качества алмазной пленки, а также алмазного покрытия.

Новым достигаемым техническим результатом заявляемого изобретения является создание СВЧ плазменного реактора с высокой однородностью температурного поля на поверхности подложек с низкой аспектной геометрией формы для получения однородной нанокристаллической алмазной пленки.

Новый технический результат достигается тем, что СВЧ плазменный реактор для получения однородной нанокристаллической алмазной пленки, содержащий герметичную осесимметричную камеру, центральная часть которой является СВЧ-резонатором и представляет собой радиальный волновод с СВЧ полем, и установленный в ней охлаждаемый держатель подложки, отличается тем, что в СВЧ-резонаторе аксиально реактору установлена плазмообразующая кассета с наружным диаметром, пропорциональным длине волны СВЧ-поля, имеющая по меньшей мере одно внутреннее отверстие, причем основание упомянутой кассеты обращено к держателю подложки, а оси отверстий ориентированы перпендикулярно к ней, при этом высота Н кассеты составляет 1,75h ≤ Н > 0,75h, где h - высота подложки для размещения во внутреннем отверстии кассеты.

Новым результатом предлагаемого технического решения является создание СВЧ плазменного реактора с системой поддержания равномерной температуры для осаждения однородных нанокристаллических покрытий на группе подложек с низкоаспектной геометрией формы.

На фиг. 1 представлено схематическое изображение поперечного сечения СВЧ плазменного реактора для группового роста покрытий на низкоаспектных подложках. Плазмообразующая кассета 1 размещена аксиально осесимметричной камере реактора с резонатором 2, образующим на участке генерации стоячей волны контур плазмы 3, подложка 4 установлена в отверстии кассеты 1 и нижним основанием лежит на охлаждаемом подложкодержателе 5. Подложкодержатель 5 выполнен из молибдена и охлаждается путем теплопередачи в нижележащий теплообменник, с которым плотно соприкасается. Откачка воздуха в реакторе обеспечивается вакуумной системой 6. Мощность плазмы поддерживается микроволновой энергией 7. Кассета 1 состоит из корпуса с отверстиями и имеет размеры: высоту Н, диаметр D и число отверстий n по числу подложек. Высота кассеты Н и высота подложки h, установленной в отверстие кассеты, связаны зависимостью, определяющей взаиморасположение плазмообразующей поверхности кассеты и поверхности осаждения покрытия на подложках в виде 1,75h ≤ Н > 0,75h. Диаметр плазмообразующей кассеты принимается кратным длине волны λ, D=n⋅λ, где n - коэффициент кратности для данной частоты СВЧ-поля.

При включении системы в реактор подают газ и микроволновую энергию. В центральной части реактора 2 СВЧ-волна распространяется по подложкодержателю 5 и плазмообразующей поверхности кассеты 1, образуя плазму 3, являющуюся источником нагрева для синтеза материала на ростовой поверхности подложек 4, расположенных в отверстиях кассеты. Сферический контур плазмы образуется СВЧ-полем, обтекающим периметр кассеты на высоте λ. Форму поперечного сечения контура диаметром D=n⋅λ можно описать каноническим уравнением эллипса с большой (а=2) и малой (в=1) полуосями, характеризируемым коэффициентом сжатия и фокальным периметром, равным , т.е.

х2/22+у2/12=1.

В этом случае поверхности роста всех подложек, лежащих в плоскости большой полуоси эллипса, равноудалены от контура плазмы, которая служит для них источником косвенного нагрева. Косвенный нагрев исключает локальный перегрев от краевого эффекта, что дает возможность одновременно осаждать покрытия как на одинарные подложки, так и на группы подложек, с равными или различными аспектными числами. Массивный подложкодержатель 5, выполненный из молибдена, выравнивает температуру по поверхности кассеты, направленной в сторону подложкодержателя, и по основанию подложек 4, установленных в отверстия кассеты, за счет теплопроводности материала кассеты и подложки. Таким образом, температура на ростовой поверхности подложки стабилизируется до оптимальной величины, необходимой для роста пленки нужного латерального размера. Температура в плоскости роста пленки на подложке 4 становится однородной. Косвенный нагрев позволяет корректировать температуру нагрева ростовой поверхности подложки при сохранении однородности температурного поля внутри критического диапазона высот и получать однородные пленки с заданными структурными характеристиками поликристаллических зерен. Размером поликристаллических зерен без ущерба качеству можно управлять в пределах критического диапазона 1,75h ≤ Н > 0,75h, определяемого соотношением высоты кассеты и подложки, за счет управления величиной температуры ростовой поверхности подложки. Выход за пределы этого диапазона в меньшую сторону приводит к перегреву поверхности роста за счет проникновения в область прямого нагрева СВЧ-плазмы, выход в большую сторону приводит к падению температуры ниже критической, при которой в покрытии возможно образование трещин.

Предлагаемое техническое решение позволяет получать в СВЧ плазменном реакторе с косвенным нагревом качественные однородные пленки на низкоаспектных подложках различной формы и реализовать метод группового роста в кассете, соизмеримой по диаметру с длиной СВЧ-волны.

Пример реализации технического решения.

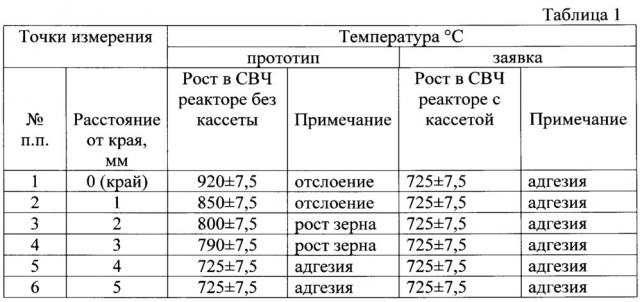

Был произведен сравнительный эксперимент по росту на низкоаспектных подложках в СВЧ плазменном реакторе с использованием плазмообразующей кассеты и без нее. Использовали плазмохимический реактор ARDIS-100 (ООО "Оптосистемы", 5 кВт, 2,45 ГГц). Вводили плазмообразующую кассету с наружным диаметром 60 мм, кратным длине волны на частоте 2,45 ГГц, высотой 3,5 мм с 4-я внутренними отверстиями диаметром 10,5 мм. В отверстия кассеты устанавливали 4 подложки из твердого сплава ВК 6 диаметром 10 мм высотой 4,5 мм. Синтез алмазных пленок проводили при следующих условиях: СВЧ-мощность 2,5-2,9 кВт, давление в камере 9,3-10,6 кПа, газовая смесь Н2/СН4 = 96/4 (%), расход газа 1,0 дм3/мин, длительность процесса осаждения - 5 часов. Контроль температуры ростовой поверхности подложки осуществляли двулучевым пирометром Mikron М770. Зависимость температуры ростовой поверхности подложки от типа нагрева в СВЧ плазменном реакторе показана на фиг. 2.

Как видно из Таблицы 1, предлагаемое техническое решение обеспечило отклонение температуры в плоскости осаждения алмазной пленки на 7,5°С при средней температуре нагрева Т=725°С. Это способствовало получению однородного алмазного покрытия на образцах с аспектным числом 2,2. Размер зерна образованной нанокристаллической алмазной пленки составил 100±20 нм. Таким образом, установлено, что косвенный нагрев подложек, расположенных внутри полусферического контура плазмы диаметром, кратным длине волны λ/4, при микроволновой частоте 2,45 ГГц (61 мм) устраняет краевой эффект на кромках низкоаспектных подложек и обеспечивает равномерную температуру покрытий в латеральной плоскости роста. На фотографиях (фиг. 3, а, б, в, г) показан типичный нагрев группы низкоаспектных подложек в кассете и без нее. Вид через верхнее (а, в) и боковое (б, г) окно СВЧ плазменного реактора. Цифрами обозначены точки контроля температуры ростовой поверхности. При использовании нового технического решения (фиг. 3, а, б) образуется единый контур плазмы с основанием на плазмообразующей поверхности кассеты, контур плазмы имеет вид полуэллипса с большой (а=2) и малой (в=1) полуосями, коэффициентом сжатия эллипса и фокальным периметром, равным . Сформированная плазма распространяется на всю группу подложек и не зависит от размера подложек и зазора между ними. Латеральная неравномерность нагрева как отдельной низкоаспектной подложки, так и всей группы подложек отсутствует. При использовании технического решения прототипа (фиг. 3, в, г) основание контура плазмы замыкается вблизи ростовой поверхности подложки, при этом плазма формируется индивидуально на каждой из группы подложек, затем сливается в единое облако, имеет не симметричную форму и зависит от размера подложек и зазора между ними. Стрелкой на фиг. 3, в выделена зона неравномерного нагрева отдельной подложки, что характерно и для всей группы подложек. Зона перегрева связана с неоднородностью СВЧ-поля при внесении в него низкоаспектных подложек. Экспериментально установлено, что при горении плазмы на подложках с малым аспектным числом эффект выравнивания температуры с помощью подложкодержателя, описанного в данном прототипе, неэффективен из-за высокого градиента температуры в зоне прямого нагрева плазменным разрядом, локально горящим на кромках подложек. Как следует из Таблицы 1, рост в СВЧ плазменном реакторе без использования нового технического решения вызывает локальный рост температуры в плоскости осаждения подложки до 200°С, с дальнейшим частичным отслоением покрытия по завершении процесса и чрезмерного роста зерна в зонах перегрева от 05, до 3 мкм.

На основании вышеизложенного новый достигаемый технический результат заявляемого изобретения обеспечивает следующие технические преимущества (по сравнению с прототипом).

1. Устраняется краевой эффект при внесении в СВЧ-поле подложек с низкоаспектной геометрией формы, вызывающий локальный рост температуры в зоне перегрева (до 200°С), приводящий к браку или чрезмерному росту зерна в зонах перегрева от 500 до 3000 нм.

2. Обеспечивается равномерность температуры в плоскости осаждения алмазной пленки порядка 7,5°С при средней температуре нагрева Т=725°С, получение однородной нанокристаллической алмазной пленки размером 100±20 нм, высокая адгезия на образцах из твердого сплава с аспектным числом 2,2.

СВЧ плазменный реактор для получения однородной нанокристаллической алмазной пленки

Результаты измерения температуры нагрева подложки в СВЧ плазменном реакторе по прототипу (без кассеты) и по предлагаемому решению - в кассете

СВЧ плазменный реактор для получения однородной нанокристаллической алмазной пленки, содержащий герметичную осесимметричную камеру, центральная часть которой является СВЧ-резонатором и представляет собой радиальный волновод с СВЧ-полем, и установленный в ней охлаждаемый держатель подложки, отличающийся тем, что в СВЧ-резонаторе аксиально реактору установлена плазмообразующая кассета с наружным диаметром, пропорциональным длине волны СВЧ-поля, имеющая по меньшей мере одно внутреннее отверстие, причем основание упомянутой кассеты обращено к держателю подложки, а оси отверстий ориентированы перпендикулярно к ней, при этом высота Н кассеты составляет 1,75h ≤ Н > 0,75h, где h - высота подложки для размещения во внутреннем отверстии кассеты.