Керамический проппант

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к керамическим проппантам, предназначенным для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта. Керамический проппант, изготовленный из природного магнезиально-силикатного сырья и содержащий в своем составе маггемит в количестве 0,3-20,0 масс. %. Изобретение развито в зависимых пунктах формулы. Технический результат – снижение разрушаемости проппанта. 2 з.п. ф-лы, 5 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к керамическим проппантам, предназначенным для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. Гидравлический разрыв пласта представляет собой механическое воздействие на продуктивный пласт, в результате которого порода разрывается по плоскостям минимальной прочности под действием избыточного давления, создаваемого закачкой в скважину жидкости разрыва. После разрыва под воздействием давления жидкости трещина увеличивается, возникает ее связь с системой естественных трещин, не вскрытых скважиной, и с зонами повышенной проницаемости. В образованные трещины жидкостями разрыва транспортируют зернистый расклинивающий материал (проппант), закрепляющий трещины в раскрытом состоянии после снятия избыточного давления. Проппанты (расклиниватели) представляют собой прочные сферические гранулы. В качестве проппантов используются различные органические и неорганические материалы, среди которых наиболее применяемыми являются природный песок с полимерным покрытием или без него, а также керамические проппанты. Расширение спроса на проппант, продиктованное увеличением добычи углеводородов, требует создания продукта с определенными показателями плотности, прочности, сферичности/округлости, а также производства расклинивающих агентов, обладающих уникальными свойствами. Например, с целью увеличения проницаемости проппантной пачки на поверхности гранул формируют выступы определенного размера или с целью снижения насыпной плотности проппанта внутри каждой отдельно взятой гранулы создают изолированные поры контролируемого размера и т.д.

Самостоятельной группой проппантов являются расклиниватели, обладающие магнитными свойствами. Известен патент США №6,116,342, в котором предпринимается попытка управлять обратным притоком в ходе операций ГРП. Согласно этому изобретению комбинация проппанта и отдельного намагниченного материала закачивается в разрыв пласта. Намагниченный материал содержит намагничиваемый металл, который может иметь форму шариков, волокон, полос, частиц и т.д, или металл может быть вкраплен или нанесен в виде покрытия на неметаллический материал. По мере того как намагниченный материал заполняет пустоты или каналы, расположенные внутри зародыша проппанта, через которые оседающий проппант и частицы природной формации могут истекать из формации, намагниченный материал образует сгустки частиц, которые притягиваются друг к другу благодаря магнитному притяжению. Такие сгустки предположительно способствуют формированию мостов проницаемых проппантов. Мосты из намагниченного материала проппантов затрудняют обратный приток проппантов и твердых веществ формации, одновременно позволяя углеводороду проходить через пласт.

Недостатками известного технического решения является двухкомпонентный состав расклинивателя и высокая трудоемкость производства его компонентов, поскольку намагниченный материал, используемый вместе с проппантом определенного размера, должен иметь такой же фракционный состав для гарантии того, чтобы зародыш проппанта, содержащий намагниченный материал, имел достаточную проницаемость. Намагниченный материал должен быть включен в разрыв вместе с проппантом в количестве от примерно 0,1% до примерно 25% от массы проппанта, предпочтительно в пределах от примерно 1% до 5% от массы проппанта. В этой связи возникают определенные трудности в подборе магнитного компонента, так как последний должен иметь насыпной вес, близкий к насыпному весу проппанта, для предотвращения расслоения материала при проведении ГРП. Необходимо отметить также, что при осуществлении кислотной обработки трещины с целью удаления остатков неразложившегося геля жидкости ГРП магнитные частицы будут интенсивно взаимодействовать с кислотой.

Известен также патент США №7,754,659, в котором представлен способ обработки подземного пласта, включающий закачивание в разрыв пласта частиц, содержащих композиционный проппант, где указанный композиционный проппант содержит субстрат проппанта, имеющего плотно прилегающее покрытие из частиц магнитного металла, где частицы магнитного металла составляют от 0,1% до 10,0% композиционного проппанта по массе, где субстрат проппанта достаточно прочный и выдерживает давление смыкания трещины, по крайней мере, 3,000 psi. Магнитный металл, измельченный до среднего размера 15 мкм, приклеивается на разогретую поверхность субстрата проппанта при помощи фенолформальдегидной смолы. Для этого в расплавленной при температуре 140-150°C новолачной фенолформальдегидной смоле диспергируют магнитный порошок, из расплавленной смолы формируют тонкий лист, который охлаждают, повторно измельчают и наносят на разогретый до температуры 232-260°C субстрат проппанта. Охлажденный проппант намагничивается в постоянном магнитном поле. Применение такого проппанта позволяет снизить нежелательный поток твердых веществ, проходящих через пласт во время добычи углеводорода. Недостатком известного способа является сложность технологии нанесения магнитной субстанции на поверхность проппанта, обусловленная необходимостью предварительного измельчения магнитного металла и особенностями его закрепления на поверхности частицы проппанта при помощи фенолформальдегидной смолы. Процесс требует нагрева как смолы, так и субстрата проппанта, что ведет к дополнительным энергозатратам и предполагает установку оборудования для каталитического сжигания вредных летучих продуктов от используемых смол или клеев. Кроме того, вызывает сомнение возможность равномерного распределения магнитных частиц по поверхности гранулы. Необходимо заметить, что покрытие, нанесенное известным способом, при технологических перемещениях и при смыкании трещины будет отслаиваться от поверхности частицы-носителя, нарушая тем самым единство магнитного поля в пачке проппанта, также возможно нарушение покрытия при кислотной обработке трещины.

Наиболее близким по технической сущности к заявляемому решению является патент РФ 2476477, в котором композиционный магнийсиликатный проппант получен из железосодержащего сырья путем подготовки исходных компонентов шихты, их помола, гранулирования и обжига, причем на стадии помола в шихту с содержанием железа в пересчете на Fe2O3 не менее 4 масс. % вводят смесь кремнефтористого натрия и колеманита, измельченную до размера не более 2 мкм, в количестве 0,12-0,6% от массы шихты при следующем содержании указанных компонентов, масс. %:

| колеманит | 0,02-0,2 |

| кремнефтористый натрий | 0,1-0,4, |

а обжиг проппанта осуществляют при температуре ниже температуры инверсии Fe3O4↔Fe2O3 при обжиге в окислительной атмосфере и ниже температуры инверсии Fe3O4↔FeO при обжиге в восстановительной атмосфере. В качестве железосодержащего магнийсиликатного сырья используют серпентинит и/или оливинит как самостоятельно, так и в смеси с природным кварцполевошпатным песком. Кроме того, на поверхность проппанта наносят полимерное покрытие, при этом полимерное покрытие наносят при комнатной температуре. Технической задачей, решаемой в известном патенте, является получение проппанта с устойчивыми магнитными свойствами, сохраняющимися при любом механическом и химическом воздействии на гранулы за счет того, что магнитные частицы равномерно распределены по всему объему гранулы проппанта и являются неотъемлемой частью керамической кристаллической решетки материала. Магнитным компонентом в составе указанного проппанта является магнетит (Fe3O4).

Недостатком известного проппанта является повышенная разрушаемость гранул, обусловленная тем, что при образовании относительно крупнозернистого магнетита (Fe3O4), диспергированного в кристаллической решетке и придающего проппанту магнитные свойства, происходит некоторое разупорядочивание микроструктуры керамики, что снижает прочностные характеристики гранул проппанта.

Технической задачей, на решение которой направлено заявляемое изобретение, является снижение разрушаемости проппанта за счет дисперсионного упрочнения входящей в его состав стеклофазы при сохранении его магнитных свойств.

Указанный результат достигается тем, что керамический проппант, изготовленный из природного магнезиально-силикатного сырья, в своем составе содержит маггемит в количестве 0,3-20,0 масс. %. При этом керамический проппант содержит 8-45 масс. % MgO. Кроме того, керамический проппант имеет поверхностное полимерное покрытие. В качестве природного магнезиально-силикатного сырья, применяемого в рамках заявляемого технического решения, используют природные железосодержащие серпентиниты, оливиниты, дуниты, тальк, как самостоятельно, так и в смеси с природными песками, в том числе с песками, содержащими в своем составе легкоплавкие красножгущиеся глины. Также используют обогащенные железистыми соединениями смеси магнезита, брусита с природными песками. Технология изготовления магнийсодержащих проппантов предполагает предварительный обжиг магнийсиликатного сырья, как правило при температуре 900-1150°C, его помол как самостоятельно, так и в смеси с природным песком, грануляцию обожженного материала и обжиг гранул проппанта-сырца. Обжиг проппанта-сырца обычно производится в температуре 1200-1350°C. Во время термообработки исходного сырья и проппанта-сырца оксид железа, присутствующий в исходном материале, меняет валентность и может находиться как в виде FeO, так и виде Fe3O4 (магнетита), α-Fe2O3 (гематита), γ-Fe2O3 (маггемита). Маггемит также, как и магнетит, представляет собой магнитный оксид железа, высокие магнитные характеристики которого явились причиной его использования для производства различных магнитных материалов, среди них и производство материалов для магнитных элементов памяти (γ-Fe2O3 служит носителем звука и изображения в магнитных лентах). Известно также, что в керамических матрицах маггемит сохраняется только в наноразмерном состоянии, крупнозернистый маггемит термически не стабилен. Специалистам также известно, что маггемит неустойчив к нагревам и, начиная, примерно с 300°C, переходит в гематит. Маггемиты с изоморфными примесями более устойчивы к нагревам и сохраняются до 700°C. Известно также, что, например, в керамической матрице на основе SiO2 можно сохранить до 8 масс. % наноразмерного (3-8 нм) термостабильного маггемита при температурах до 1100°C. При дальнейшем повышении температуры и/или увеличении размера частиц γ-Fe2O3 маггемит необратимо переходит в гематит (см., например, Особенности состояния оксида железа в матрице диоксида кремния. Д.А. Котиков, М.И. Ивановская, В.В. Паньков. НИИ физико-химических проблем Белорусского государственного университета, Беларусь, 220030, Минск, Ленинградская, 14, kotsikau@bsu.by).

Авторами заявляемого технического решения экспериментальным путем была установлена возможность образования и сохранения в составе магнийсиликатного проппанта оксида железа в форме наноразмерного маггемита в заявляемых количествах при температурах спекающего обжига проппанта (1200-1350°C). Вероятно, это связано с тем, что магнийсиликатная матрица, содержащая значительное количество стеклофазы (из-за легкоплавких примесей, входящих в состав природных магнийсиликатов и песков), способна при более высоких температурах удерживать большее количество маггемита. Образованию и сохранению маггемита может также способствовать двойной обжиг материала (предварительный обжиг природного магнийсиликата и окончательный обжиг проппанта-сырца) и тонкое измельчение шихты. Причем, во время обжига γ-Fe2O3 растворяется в стеклофазе и при быстром охлаждении кристаллизуется в виде нанодисперсных включений. При этом в ходе исследований ожидаемо отмечалось стабильное увеличение прочностных характеристик проппанта. Таким образом, замена зернистого магнетита на наноразмерный маггемит снижает степень разупорядоченности керамической матрицы и повышает прочностные характеристики проппанта.

Маггемит, также как и магнетит является ферримагнетиком, вследствие чего оба материала обладают близкими магнитными характеристиками. Вместе с тем, по всей вероятности, маггемит в отличие от магнетита в магнийсиликатной матрице сохраняется только в составе стеклофазы и исключительно в виде наноразмерных частиц. Наноразмерные частицы, находящиеся в стеклофазе, оказывают на стеклофазу упрочняющее воздействие (эффект дисперсионного упрочнения), в результате чего снижается разрушаемость расклинивателя. При этом магнитные характеристики проппанта сохраняются. Следует подчеркнуть, что маггемит является катион - дефицитным соединением и используется в качестве сорбента для ядовитых металлов (свинец, мышьяк, кобальт). Следовательно, проппант, содержащий γ-Fe2O3, может в какой-то степени поглощать ядовитые металлы из проходящего сквозь них углеводорода.

На поверхность проппанта, получаемого заявляемым способом, могут наноситься различные полимерные покрытия, например гидрофобизирующее (см. патент РФ №2342420) или покрытие, препятствующее их обратному выносу (см. патент РФ №2388787). В случае отслоения или растворения покрытия керамические гранулы не теряют магнитных свойств. С целью дополнительного ограничения обратного притока проппанта и твердых веществ пласта в ходе извлечения углеводорода, проппант перед подачей в скважину может намагничиваться в постоянном магнитном поле.

Необходимо особо отметить, что авторами исследовались составы шихты по содержанию MgO, соответствующие ГОСТ Р54571 «Пропанты магнезиально-кварцевые», соответственно этим и определялись заявляемые пределы содержания маггемита в керамическом проппанте - 0,3-20,0 масс. %. При содержании маггемита в проппанте менее 0,3 масс. % расклиниватель не обладает заметными магнитными свойствами, в то же время в рамках исследуемых составов шихты авторами не зафиксировано содержание маггемита более 20 масс. %.

Примеры осуществления изобретения.

Пример 1. Предварительно обожженный серпентинит и высушенный природный песок смешивали в соотношении, обеспечивающем содержание MgO в шихте - 8 масс. %. Подготовленную смесь измельчали до фракции менее 40 мкм и гранулировали в тарельчатом грануляторе. Гранулированный материал обжигали в лабораторной печи при температуре 1220°C и охлаждали с определенной скоростью с целью сохранения образовавшегося в процессе обжига маггемита. У полученных гранул фракции 12/18 меш определяли разрушаемость при нагрузке 10000 psi по ГОСТ Р54571.

Пример 2. Предварительно обожженный серпентинит с содержанием MgO 45 масс. %. измельчали до фракции менее 40 мкм и гранулировали в тарельчатом грануляторе. Гранулированный материал обжигали в лабораторной печи при температуре 1310°C и охлаждали с определенной скоростью с целью сохранения образовавшегося в процессе обжига маггемита. У полученных гранул фракции 12/18 меш определяли разрушаемость при нагрузке 10000 psi по ГОСТ Р54571.

Пример 3. Предварительно обожженный серпентинит и высушенный глинистый природный песок смешивали в соотношении, обеспечивающем содержание MgO в шихте - 25 масс. %. Подготовленную смесь измельчали до фракции менее 40 мкм и гранулировали в тарельчатом грануляторе. Гранулированный материал обжигали в лабораторной печи при температуре 1280°C и охлаждали с определенной скоростью с целью сохранения образовавшегося в процессе обжига маггемита. У полученных гранул фракции 12/18 меш определяли разрушаемость при нагрузке 10000 psi по ГОСТ Р54571.

Пример 4. Природный магнезит (MgCO3) обрабатывали раствором хлорного железа, обжигали и смешивали с глинистым песком. Смесь измельчали до фракции менее 40 мкм и гранулировали в тарельчатом грануляторе. Гранулированный материал обжигали в лабораторной печи при температуре 1280°C и охлаждали с определенной скоростью с целью сохранения образовавшегося в процессе обжига маггемита. У полученных гранул фракции 12/18 меш определяли разрушаемость при нагрузке 10000 psi по ГОСТ Р54571.

Пример 5. На обожженный проппант из примера 1 наносили гидрофобизирующее полимерное покрытие, в качестве которого использовали силиконовый герметик «Пентэласт 1101» на основе поли(окси(диметилсилилена)). У полученных гранул фракции 12/18 меш определяли разрушаемость при нагрузке 10000 psi по ГОСТ Р54571.

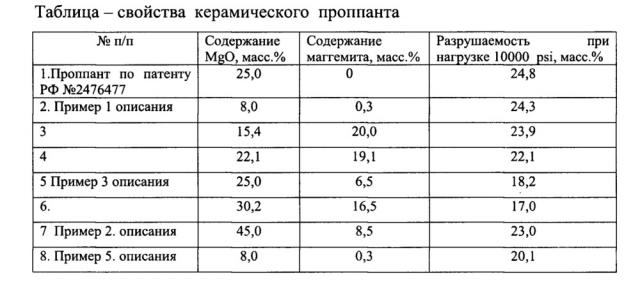

Аналогичными способами были изготовлены пробы с различным содержанием оксида магния и маггемита. Также для проведения сравнительных тестов была изготовлена проба проппанта фр. 12/18 меш по патенту РФ 2476477 из состава, имеющего наименьшую разрушаемость. Данные измерений приведены в таблице.

На рис. 1 представлены типичные рентгенограммы проппантов, полученных в соответствии с заявляемым техническим решением. Фото 1 демонстрирует магнитные свойства проппанта (см. Приложение).

Анализ данных таблицы показывает, что проппанты, соответствующие заявляемому техническому решению, имеют более низкую разрушаемость в сравнении с прототипом при сохранении его магнитных свойств.

1. Керамический проппант, изготовленный из природного магнезиально-силикатного сырья, отличающийся тем, что он в своем составе содержит маггемит в количестве 0,3-20,0 масс. %.

2. Проппант по п. 1, отличающийся тем, что он содержит 8-45 масс. % MgO.

3. Проппант по п. 1, отличающийся тем, что он имеет поверхностное полимерное покрытие.