Способ определения износостойкости покрытия

Иллюстрации

Показать всеИзобретение относится к области испытания материалов на износ и может быть использовано при оценке износостойкости поверхностей и покрытий. Сущность: осуществляют склерометрирование наплавленного покрытия, нанесенного на основной материал с последующим измерением геометрических параметров деформации поверхности покрытия. На начальном этапе измерения геометрических параметров измеряют ширину царапины основного материала и ширину царапины наплавленного материала с последующим определением коэффициента износостойкости по формуле:

K=С b/d,

где b - ширина царапины основного материала (мкм),

d - ширина царапины наплавленного слоя (мкм),

С=0,7÷1,5 - коэффициент, учитывающий особенности процесса наплавки (режимы обработки, добавки). Технический результат: повышение точности и упрощения технологии проведения оценки износостойкости наплавленного покрытия, нанесенного на основной материал. 3 ил.

Реферат

Изобретение относится к области испытания материалов на износ и может быть использовано при оценке износостойкости поверхностей и покрытий.

Известен способ оценки относительной износостойкости материалов на износ, включающий изготовление двух образцов из эталонного материала, формирование упрочненного слоя (покрытия) на одной из торцевых поверхностей образцов, приработку рабочих поверхностей образцов для достижения плотного их прилегания к изнашивающей абразивной поверхности, оценку толщины упрочненного слоя, измерение исходного размера второго образца, истирание испытуемого упрочненного слоя с последующим расчетом относительной износостойкости по формуле, представляющей отношение разности пути трения упрочненного слоя и материала основы к произведению пути трения упрочненного слоя и его толщины (патент РФ №2315284 по кл. G01N 19/02 от 20.01.2008 г.).

Недостатком данного способа является сложность и длительность процесса оценки относительной износостойкости материала на износ.

Кроме того, при использовании этого способа возникают погрешности, обусловленные вычислением пути трения материала покрытия.

Известен также способ определения относительной износостойкости материалов (патент РФ №2373520 по кл. G01N 19/02 от 20.11.2009 г.).

Данный способ, по мнению авторов, упрощает и сокращает длительность процесса оценки относительной износостойкости материалов на износ за счет исключения операции определения толщины упрочненного слоя.

Недостатком данного способа является относительно низкая производительность и точность оценки износостойкости материалов.

Известен способ определения износостойкости материалов, основанный на использовании склерометрии и оценке энергии активации разрушения материалов поверхностного слоя (патент РФ №2327137 по кл. G01N 3/46 от 20.06.2008 г.).

Сущность данного способа заключается в оценке тангенциальной силы сопротивления деформации при царапании. По характеристикам деформирования рассчитывают удельную работу пластической деформации поверхностного слоя и приравнивают ее к величине энергии активации разрушения этого слоя, при этом количество деформированного материала принимают постоянным.

Оценка тангенциальной силы позволяет исключить измерение размеров микродеформации поверхностного слоя, что упрощает технологию определения износостойкости материалов и повышает точность оценки энергии активации.

Недостатком данного способа является относительно низкая точность и достоверность определения износостойкости материалов.

Известен способ определения износостойкости материалов с использованием склерометрии, включающий единичное деформирование (царапание) упругопродольным склерометром, определение объема царапины, а за критерий оценки износостойкости принимают величину, обратно пропорциональную объему царапины (патент РФ №1320707 по кл. G01N 3/56 от 30.06.1987 г.).

Недостатком данного способа является сложность процесса определения, обусловленная моделированием реальных условий абразивного изнашивания, проведение расчета по программам.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении точности и упрощения технологии проведения оценки износостойкости наплавленного покрытия, нанесенного на основной материал.

Поставленная задача решается за счет того, что в способе определения износостойкости покрытия, включающем склерометрирование наплавленного покрытия, нанесенного на основной материал с последующим измерением геометрических параметров деформации поверхности покрытия, отличающийся тем, что на начальном этапе измерения геометрических параметров измеряют ширину царапины основного материала и ширину царапины наплавленного материала с последующим определением коэффициента износостойкости по формуле:

K=C b/d,

где b - ширина царапины основного материала (мкм),

d - ширина царапины наплавленного слоя (мкм),

С=0,7÷1,5 - коэффициент, учитывающий особенности процесса наплавки (режимы обработки, добавки).

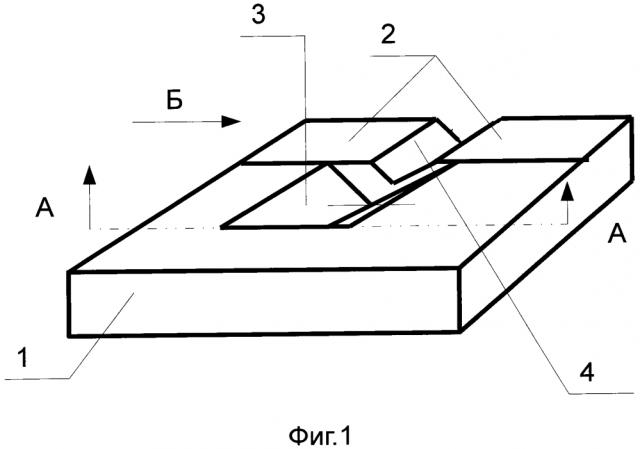

На фиг. 1 представлена иллюстрация трека, образованного при склерометрии (деформации) покрытия основного материала с нанесенным на него наплавленным материалом.

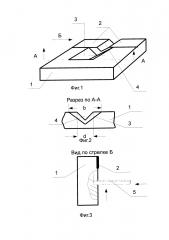

Фиг. 2 - разрез по А-А на фиг. 1

Фиг. 3 - вид по стрелке Б на фиг. 1.

1 - материал основы, 2 - наплавленное покрытие, 3 - след (царапина) от алмазного индентора в материале основы, 4 - след (царапина) от алмазного индентора в наплавленном покрытии, 5 - алмазный индентор.

Способ определения износостойкости покрытия осуществляется следующим образом.

Поверхность подготовленной заготовки, выполненной в виде наплавленного на основной материал слоя, подвергается воздействию алмазным индентором 5 путем вдавливания и перемещения индентора параллельно поверхности участка заготовки (фиг. 3).

При этом рабочий конец индентора проникает в материал основы 1, образуя при этом канавку 3 шириной b. При дальнейшем воздействии индентора происходит деформация участка с наплавленным покрытием 2, образуя след с канавкой 4 шириной d.

Так как твердость наплавленного слоя выше, чем твердость основного материала, то ширина канавки b больше ширины канавки d.

Коэффициент износостойкости определяется из соотношения:

K=C b/d,

где b - ширина царапины основного материала (мкм),

d - ширина царапины наплавленного слоя (мкм),

С=0,7÷4,5 - коэффициент, учитывающий особенности процесса наплавки (режимы обработки, добавки).

Экспериментальные данные были проведены на заготовках, выполненных из основного материала чугуна ВЧ60-2 с наплавленным на него порошком на никелевой основе.

Ширина канавки, полученная при склерометрии наплавленного слоя, равна d=28 мкм, а ширина канавки основного материала b=35 мкм.

При C, равном 1,2, коэффициент износостойкости равен 1,5.

Данный способ определения износостойкости покрытия упрощается, повышается точность измерения, а коэффициент износостойкости является критерием оценки износостойкости покрытия.

Способ определения износостойкости покрытия, включающий склерометрирование наплавленного покрытия, нанесенного на основной материал с последующим измерением геометрических параметров деформации поверхности покрытия, отличающийся тем, что на начальном этапе измерения геометрических параметров, измеряют ширину царапины основного материала и ширину царапины наплавленного материала с последующим определением коэффициента износостойкости по формуле:

K=С b/d,

где b - ширина царапины основного материала (мкм),

d - ширина царапины наплавленного слоя (мкм),

С=0,7÷1,5 - коэффициент, учитывающий особенности процесса наплавки (режимы обработки, добавки).