Устройство для передачи светового излучения большой мощности

Иллюстрации

Показать всеУстройство для передачи светового излучения большой мощности относится к квантовой электронике, в частности к технологическим лазерным устройствам. Устройство для передачи светового излучения большой мощности содержит заполненную теплоносителем камеру, ограниченную с торца прозрачным оптическим элементом, оптоволоконный жгут с полированным торцом, собранный из световодов, концевой участок которого установлен внутри камеры с помощью, по меньшей мере, двух фиксирующих элементов, один из которых обеспечивает плотную упаковку световодов на его приторцевой части, между соседними световодами имеются зазоры, образующие межволоконное пространство. Камера разделена на, по меньшей мере, две области, сообщающиеся через межволоконное пространство, первая область ограничена оптическим и фиксирующим элементами, а остальные ограничены соседними фиксирующими элементами, первая область снабжена установленным на стенке камеры штуцером для подачи теплоносителя, вторая область снабжена установленным на стенке камеры штуцером для откачки теплоносителя. При этом оптический элемент представляет собой плоскопараллельную пластину прямоугольной формы, размеры которой по высоте и ширине превосходят соответствующие размеры оптоволоконного жгута прямоугольного сечения, расположенную перпендикулярно оси оптоволоконного жгута, причем оптоволоконный жгут имеет плотную упаковку световодов на всей длине концевого участка. Технический результат - увеличение ресурса непрерывной работы устройства в условиях высокой передаваемой мощности за счет повышения эффективности охлаждения концевого участка оптоволоконного жгута и организации защиты приторцевой области жгута протоком теплоносителя. 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к квантовой электронике, в частности к технологическим лазерным устройствам.

Известно устройство для передачи светового излучения большой мощности (патент US №7155091, Cooled high power laser lens array, опубл. 26.12.2006). Устройство состоит из оптоволоконного жгута, собранного из световодов таким образом, что между отдельными световодами образованы межволоконные пространства, каждый световод соединен с цилиндрической линзой. Все линзы на выходном торце жгута образую линзовую матрицу. Оптоволоконный жгут охлаждают путем отвода тепла от межволоконных пространств, в которые введены теплопроводящие элементы, подключенные к теплообменнику. Теплопроводящие элементы (медные проволочки) закреплены в межволоконном пространстве с помощью герметизирующего материала.

Главным недостатком этого устройства является малоэффективный отвод тепловой энергии от световодов за счет теплопроводности медных проволочек, что приводит к перегреву и последующему разрушению световодов, тем самым ограничивая ресурс работы и передаваемую мощность.

Наиболее близким по технической сущности к предлагаемому является устройство для передачи светового излучения большой мощности (патент US №6078714А, Fiber optic bundle interface cooling system, опубл. 20.06.2000).

Устройство по прототипу содержит камеру, ограниченную с торца прозрачным оптическим элементом, оптоволоконный жгут с полированным торцом, собранный из световодов, концевой участок которого установлен внутри камеры с помощью, но меньшей мере, двух фиксирующих элементов, один из которых обеспечивает плотную упаковку световодов на его приторцевой части, между соседними световодами имеются зазоры, образующие межволоконное пространство, камера разделена на, по меньшей мере, две области, сообщающиеся через межволоконное пространство, первая область ограничена оптическим и фиксирующим элементами, а остальные ограничены соседними фиксирующими элементами, первая область снабжена установленным на стенке камеры штуцером для подачи теплоносителя, вторая область снабжена установленным на стенке камеры штуцером для откачки теплоносителя.

Главным недостатком этого устройства является низкий ресурс работы оптоволоконного жгута при высоких интенсивностях непрерывного излучения, связанный с тем, что пространство между торцом оптоволоконного жгута и прозрачным оптическим элементом имеет малый размер зазора для прокачки теплоносителя в направлении, ортогональном оси оптоволоконного жгута, что в свою очередь приводит к снижению отводимой тепловой мощности от концевого участка оптоволоконного жгута. В условиях высокой интенсивности непрерывного излучения это приводит к локальному закипанию теплоносителя с образованием микропузырей и повреждению торца оптоволоконного жгута. В качестве уплотняющей пластины применяется пластиковая шайба, которая будет разрушаться в условиях воздействием мощного обратного излучения. Торец оптоволоконного жгута не выходит за плоскость первого фиксирующего элемента в объем теплоносителя в сторону ограничивающего оптического элемента, что приводит к разогреву как приторцевой области жгута, так и самого фиксирующего элемента. Разогрев фиксирующего элемента и приторцевой области жгута сопровождается выходом частиц материала световодов, их оболочек и фиксирующего элемента в поток теплоносителя, приводит к разрушению торцов световодов.

Прототип работает в условиях одностороннего прохода излучения, и на торцах световодов не формируется дополнительный сигнал от встречного излучения. При наличии обратного излучения возникает дополнительная световая и соответственно тепловая нагрузка на приторцевую часть световодов, первый фиксирующий элемент и оптический элемент ограничивающий камеру со стороны прохождения потока излучения. Уплотнение световодов в фиксирующем элементе выполняется с применением эпоксидной смолы, которая неустойчива к воздействию мощного излучения с длиной волны ближнего ИК диапазона. В прототипе применяются световоды с оболочкой из полимерных материалов. Применение подобных материалов при значительных интенсивностях в непрерывном режиме работы приводит к их разрушению и потере пропускной способности как световодов, так и устройства в целом за счет загрязнения теплоносителя и внутренней поверхности оптического элемента.

Технической задачей, на решение которой направлено данное изобретение, является создание устройства для передачи излучения высокой мощности со значительным ресурсом непрерывной работы, гарантированно обеспечивающее сохранность торцов световодов в условиях присутствия загрязняющих примесей в окружающем воздухе при больших интенсивностях передаваемого излучения.

Технический результат изобретения заключается в увеличении ресурса непрерывной работы устройства в условиях высокой передаваемой мощности за счет повышения эффективности охлаждения концевого участка оптоволоконного жгута и организации зашиты приторцевой области жгута протоком теплоносителя.

Данный технический результат достигается тем, что в устройстве для передачи светового излучения большой мощности, содержащем заполненную теплоносителем камеру, ограниченную с торца прозрачным оптическим элементом, оптоволоконный жгут с полированным торцом, собранный из световодов, концевой участок которого установлен внутри камеры с помощью, по меньшей мере, двух фиксирующих элементов, один из которых обеспечивает плотную упаковку световодов на его приторцевой части, между соседними световодами имеются зазоры, образующие межволоконное пространство, камера разделена на, по меньшей мере, две области, сообщающиеся через межволоконное пространство, первая область ограничена оптическим и фиксирующим элементами, а остальные ограничены соседними фиксирующими элементами, первая область снабжена установленным на стенке камеры штуцером для подачи теплоносителя, вторая область снабжена установленным на стенке камеры штуцером для откачки теплоносителя, новым является то, что оптический элемент представляет собой плоскопараллельную пластину прямоугольной формы, размеры которой по высоте и ширине превосходят соответствующие размеры оптоволоконного жгута прямоугольного сечения, расположенную перпендикулярно оси оптоволоконного жгута, причем оптоволоконный жгут имеет плотную упаковку световодов на всей длине концевого участка, внутренний торец оптического элемента контактирует с теплоносителем, а внешний - с окружающим воздухом; поперечное сечение камеры представляет из себя прямоугольник, при этом в устройстве количество штуцеров подачи теплоносителя в первой области камеры увеличено с организацией их установки с одинаковым интервалом вдоль одной прямой по большей стороне прямоугольника, и в дополнение к ним установлены штуцеры откачки теплоносителя, расположенные напротив штуцеров подачи в плоскости параллельной торцам оптического элемента, причем штуцеры подачи и откачки теплоносителя имеют одинаковый диаметр и расположены вдоль больших сторон прямоугольника для обеспечения протока теплоносителя с шириной зоны, превосходящей ширину оптоволоконного жгута в плоскости расположения потока, при этом каждый световод в оптоволоконном жгуте имеет металлическую оболочку с высоким коэффициентом теплопроводности, нанесенную на кварцевую жилу по всей длине до приторцевой части оптоволоконного жгута, которая зачищена от металлической оболочки до кварцевой жилы и размещена в первой области таким образом, что торец оптоволоконного жгута выходит за первый фиксирующий элемент и при этом находится в объеме теплоносителя на расстоянии от внутреннего торца оптического элемента, которое позволяет организовать проток теплоносителя со скоростью, обеспечивающей поддержание его температуры в диапазоне от 20 до 50°С, причем в последней области камеры межволоконные пространства между световодами и зазоры между стенками камеры и оптоволоконным жгутом загерметизированы по всему объему области.

Торец оптоволоконного жгута выходит за первый фиксирующий элемент до плоскости, проходящей через все оси штуцеров подачи и откачки теплоносителя, расположенные в первой области камеры.

Кроме того, оболочка световодов может быть выполнена из меди.

Кроме того, в качестве теплоносителя используется дистиллированная вода.

Для герметизации используется органический материал с температурой плавления 60-70°С, высоким адгезионными свойствами и низкой вязкостью в жидком состоянии.

Кроме того, фиксирующие элементы могут быть выполнены из фторполимеров.

Кроме того, фиксирующие элементы могут быть снабжены внутренними металлическими вставками, увеличивающими их жесткость.

Дополнительно выполнена герметизация оптического элемента через прямоугольную прокладку, при этом по внутреннему торцу прокладка имеет отверстие прямоугольного сечения для прохождения светового излучения.

Устройство дополнительно включает охлаждаемую металлическую пластину, размещенную перед оптическим элементом, причем металлическая пластина снабжена сквозным отверстием прямоугольной формы для прохождения светового излучения.

Кроме того, в качестве герметизирующего материала может использоваться очищенный пчелиный воск.

Выполнение камеры с поперечным сечением в виде прямоугольника и компоновка оптоволоконного жгута в виде прямоугольника позволяет обеспечить однородный по профилю скорости поток теплоносителя и равномерное охлаждение всех световодов оптоволоконного жгута по сравнению с прототипом, в котором камера имеет круглое сечение и жгут упакован в виде правильного шестиугольника, что приводит к большему нагреву световодов в центральной части оптоволоконного жгута по сравнению с периферийными световодами в условиях однородного профиля скорости протока теплоносителя. Двумерная неоднородность нагрева торцов световодов и теплоносителя в их окрестности будет приводить к неоднородному тепловому расширению и разрушению материала световодов, их пластиковых оболочек и эпоксидного уплотнения при многократном нагружении, что ограничивает ресурс работы прототипа. В заявляемом устройстве длина пробега потока теплоносителя вдоль торцов световодов всего оптоволоконного жгута прямоугольной формы одинакова и распределение температур имеет одномерный слабо нарастающий профиль в направлении движения потока теплоносителя. Это позволяет при достаточной скорости протока теплоносителя обеспечить значительно больший ресурс работы устройства по сравнению с прототипом.

Выбор формы оптического элемента в виде прямоугольника позволяет осуществлять вывод светового излучения, имеющего форму распределения интенсивности, близкую к прямоугольной. Размеры оптического элемента прямоугольной формы, по обеим координатам превосходящие соответствующие размеры оптоволоконного жгута, обеспечивают прохождение светового потока высокой мощности без апертурных потерь. В случае если размеры оптического элемента будут меньше или равны размерам оптоволоконного жгута, часть излучения, распространяющаяся в периферийных областях пятна, будет попадать на края оптического элемента, что приведет к его нагреванию и разрушению с последующим выбросом фрагментированных частиц оптического элемента и близко расположенных частей корпуса камеры в поток теплоносителя. Частицы, попавшие в поток теплоносителя, будут вызывать объемный разогрев теплоносителя и при попадании на торец оптоволоконного жгута его теплосиловое разрушение в условиях высоких лучевых нагрузок.

Организация плотной упаковки жгута на всей длине концевого участка с учетом допустимого радиуса изгиба световода позволяет сформировать практически ровную плоскость торца всего оптоволоконного жгута. Ровный торец снижает турбулентность потока теплоносителя в зазоре между торцом оптоволоконного жгута и оптическим элементом при прокачке. Это позволяет избежать появления вихрей обратного тока и застойных зон в межволоконном пространстве, улучшая теплоотвод и предотвращая локальное закипание теплоносителя, а также повышая ресурс работы устройства. В добавление к этому плотная упаковка позволяет сократить длину пробега потока теплоносителя вдоль торца оптоволоконного жгута, снижая тем самым время пребывания теплоносителя в зазоре между торцом оптоволоконного жгута и оптическим элементом.

В нерабочем состоянии камера заполнена теплоносителем, который предотвращает осаждение пыли и других загрязнителей из атмосферного воздуха. Попадание пыли и микрочастиц на торцы световодов приводит к их последующему пригоранию и разрушению оптоволоконного жгута в целом в условиях передачи излучения высокой мощности. Внешний торец оптического элемента размещен в атмосферном воздухе и периодически очищается механическим способом от попадающих загрязнителей, а внутренний торец находится в потоке теплоносителя, который физически исключает попадание микрочастиц загрязнений из воздуха в первую область камеры. Указанные признаки повышают надежность и увеличивают ресурс работы устройства.

Для организации равномерного потока теплоносителя и повышения ресурса работы устройства перед торцом оптоволоконного жгута в заявляемом устройстве количество штуцеров подачи теплоносителя в первой области камеры увеличено с организацией их установки с одинаковым интервалом вдоль одной прямой по большей стороне прямоугольника, и в дополнение к ним установлены штуцеры откачки теплоносителя, расположенные напротив штуцеров подачи в плоскости параллельной торцам оптического элемента, причем штуцеры подачи и откачки теплоносителя имеют одинаковый диаметр и расположены вдоль больших сторон прямоугольника для обеспечения протока теплоносителя с шириной зоны, превосходящей ширину оптоволоконного жгута в плоскости расположения потока.

Ширина потока в заявляемом устройстве превышает ширину оптоволоконного жгута с целью организации надежного охлаждения боковых световодов, расположенных в периферийных участках приторцевой части жгута. В прототипе ширина потока теплоносителя на входе в первую область камеры меньше ширины оптоволоконного жгута, что в условиях высоких лучевых нагрузок снижает ресурс периферийных участков приторцевой области жгута. Кроме этого, в прототипе основная масса теплоносителя протекает через межволоконное пространство в направлении, параллельном световодам. Таким образом, гидравлическое сопротивление устройства зависит от межволоконного пространства и при плотной упаковке световодов возрастание гидравлического сопротивления будет снижать скорость протока теплоносителя и увеличивать тепловое воздействие на часть жгута, расположенную в первой области. Указанные факторы снижают ресурс работы прототипа.

Все волокна снабжены металлической оболочкой с высоким коэффициентом теплопроводности, поскольку в присутствии встречного потока излучения его часть неизбежно будет попадать в межволоконное пространство и приводить к нагреву оболочки оптоволокон. В прототипе оболочка световодов выполнена из полимерных материалов, которые будут неизбежно разрушаться при попадании на них непрерывного излучения высокой интенсивности. Применение теплопроводной металлической оболочки позволяет рассредоточить поступающее тепло по большему объему теплоносителя и повысить ресурс работы устройства. Кроме этого металлическая оболочка имеет большую температуру плавления по сравнению с полимерными материалами. Механическая прочность световодов, имеющих металлическую оболочку, превосходит аналогичную величину для световодов с полимерной оболочкой при условии равенства сечений. Увеличение теплопроводности, температуры плавления материала оболочки и механической прочности световодов в составе оптоволоконного жгута позволяет значительно увеличить ресурс работы заявляемого устройства.

В приторцевой части, испытывающей наибольшие световые нагрузки, кварцевые световоды зачищены от металлической оболочки на расстояние от торца до первого фиксирующего элемента с целью минимизации выхода микрочастиц оболочки на торец оптоволоконного жгута, в межволоконное пространство и в поток теплоносителя.

Расстояние между внутренним торцом оптического элемента и торцом оптоволоконного жгута выбрано таким образом, чтобы обеспечить проток теплоносителя со скоростью, при которой температура теплоносителя при проходе зазора не будет сильно повышаться, и не будет происходить формирование пузырьков. Температура теплоносителя при этом поддерживается в диапазоне от 20 до 50°С. Это позволяет избежать разгерметизации устройства за счет возникающих значительных тепловых расширений первого фиксирующего элемента, материала камеры и герметизирующего состава, увеличив тем самым ресурс работы самой камеры и, следовательно, оптоволоконного жгута. При недостаточном зазоре возможно локальное закипание теплоносителя перед торцами световодов за счет прямого теплового воздействия в случае понижения скорости протока. В случае малого зазора и высокой скорости протекания теплоносителя возможно проявление кавитации с образованием микропузырьков. Как в случае закипания, так и в случае кавитации в объеме протекающего теплоносителя, через который проходит мощное излучение, возникают рассеивающие, преломляющие и отражающие частицы в виде пузырьков различных размеров. Появление данных объектов приводит к резкому падению эффективности охлаждения приторцевой части оптоволоконного жгута и возрастанию световой нагрузки, формируемой отраженным от пузырьков излучением. Это приводит к разрушению торцов световодов и затем всей приторцевой области жгута.

Для увеличения ресурса работы устройства в непрерывном режиме проток теплоносителя циркулирует по замкнутому контуру, включающему теплообменник, нагнетатель и фильтрующий элемент. В прототипе выполняется неразборная герметизация каждого световода в отдельности путем проклейки эпоксидной смолой места его прохода через разделительную пластину. В заявляемом устройстве жгут плотно упакован на всем концевом участке с наличием межволоконных пространств между круглыми световодами. Конструктивное исполнение жгута не позволяет выполнить его герметизацию по отдельным световодам, и необходимо герметизировать весь жгут как единое целое. Предложенная герметизация оптоволоконного жгута в последней области камеры по всему ее объему позволяет избежать утечек теплоносителя через межволоконное пространство и исключить формирование капель на внешней поверхности камеры и оптического элемента. Появление капель на внешней поверхности оптического элемента приводит к его разрушению в условиях передачи мощной световой энергии.

Для дополнительной защиты камеры и оптического элемента от воздействия потока излучения, направленного встречно выводимому из жгута, перед оптическим элементом установлена металлическая охлаждаемая пластина с прямоугольным сквозным отверстием, превосходящим по обоим координатам размер потока выводимого излучения с учетом его расходимости. Теплоотвод от пластины может осуществляться как естественным конвективным путем, так и путем принудительного жидкостного охлаждения в случае увеличения световой нагрузки. Металлическая охлаждаемая пластина также обеспечивает защиту прокладки, выполняющей герметизацию оптического элемента от воздействия потока излучения.

В общем случае применяемый теплоноситель должен иметь малый коэффициент поглощения передаваемого излучения для минимизации объемной тепловой нагрузки, реализуемой в зазоре между оптическим элементом и торцом оптоволоконного жгута и в межволоконном пространстве. В случае передачи узкополосного светового с длиной волны излучения 780 нм возможно применение дистиллированной воды, имеющей высокую теплоемкость и обеспечивающей достаточную скорость потока ввиду подходящего коэффициента вязкости. Вода является химически стойкой в присутствии передаваемого излучения и не вызывает коррозии элементов камеры и оптоволоконного жгута, что позволяет увеличить ресурс работы устройства.

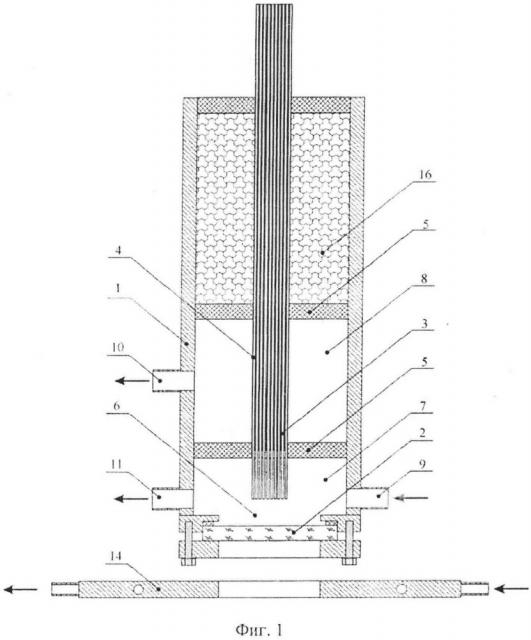

На Фиг. 1 приведено вертикальное сечение устройства для передачи светового излучения большой мощности, где:

1 - камера;

2 - оптический элемент;

3 - оптоволоконный жгут;

4 - световод;

5 - фиксирующий элемент;

6 - зазор;

7 - первая область камеры;

8 - вторая область камеры;

9 - штуцер подачи теплоносителя, расположенный в первой области камеры;

10 - штуцер откачки теплоносителя, расположенный во второй области камеры;

11 - штуцер откачки теплоносителя, расположенный в первой области камеры;

14 - охлаждаемая металлическая пластина;

16 - герметизирующий материал.

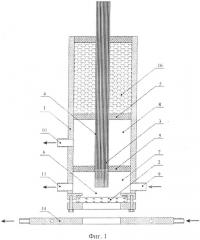

На Фиг. 2 приведено горизонтальное сечение устройства для передачи светового излучения большой мощности:

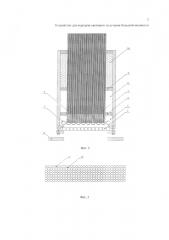

На Фиг. 3 приведено поперечное сечение оптоволоконного жгута, где:

4 - световод;

15 - межволоконное пространство.

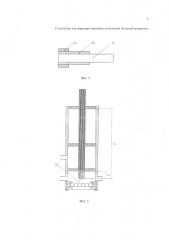

На Фиг. 4 приведена принципиальная конструкция отдельного световода, где:

12 - металлическая оболочка;

13 - кварцевая жила;

17 - полимерная защитная оболочка.

На Фиг. 5 приведено разбиение оптоволоконного жгута на области, где:

18 - торец оптоволоконного жгута;

19 - концевой участок волоконного жгута;

20 - приторцевая часть оптоволоконного жгута.

Устройство для передачи светового излучения большой мощности, содержит заполненную теплоносителем камеру 1, ограниченную с торца прозрачным оптическим элементом 2, и оптоволоконный жгут 3 с полированным торцом 18. Оптоволоконный жгут 3 скомпонован из световодов 4 посредством их локальной проклейки. Концевой участок 19 оптоволоконного жгута 3 установлен внутри камеры 1 с помощью фиксирующих элементов 5. Первый фиксирующий элемент обеспечивает плотную упаковку световодов 4 на приторцевой части 20 оптоволоконного жгута 3. Между соседними световодами 4 имеются зазоры, образующие межволоконное пространство 15. Камера разделена на три области, первые две из которых сообщаются через межволоконное пространство 15, а в последней области камеры межволоконные пространства между световодами и зазоры между стенками камеры и жгутом заполнены герметизирующим материалом 16. Первая область 7 камеры 1 ограничена оптическим элементом 2 и фиксирующим элементом 5, а остальные ограничены соседними фиксирующими элементами 5.

Оптический элемент 2 представляет собой плоскопараллельную пластину прямоугольной формы, размеры которой по высоте и ширине превосходят соответствующие размеры оптоволоконного жгута 3 прямоугольного сечения. Плоскопараллельная пластина прозрачна для передаваемого излучения и расположена перпендикулярно оси оптоволоконного жгута. Оптоволоконный жгут 3 имеет плотную упаковку световодов 4 на всей длине концевого участка 19. Внутренний торец оптического элемента 2 находится в потоке теплоносителя, а внешний контактирует с окружающим воздухом. Поперечное сечение камеры 1 представляет из себя прямоугольник. Первая область 7 снабжена установленным на стенке камеры штуцером 9 для подачи теплоносителя, вторая область снабжена установленным на стенке камеры штуцером 10 для откачки теплоносителя. В устройстве количество штуцеров 9 подачи теплоносителя, установленных на стенке камеры в первой области 7, увеличено. Штуцеры 9 подачи теплоносителя размещены с одинаковым интервалом вдоль одной прямой по большей стороне прямоугольника, как показано на фиг. 2. В дополнение к ним в первой области камеры установлены штуцеры 11 откачки теплоносителя, расположенные напротив штуцеров 9 подачи в плоскости, параллельной торцам оптического элемента 2. Штуцеры 9 подачи и штуцеры 11 откачки теплоносителя имеют одинаковый диаметр и расположены вдоль больших сторон прямоугольника для обеспечения протока теплоносителя перед торцом оптоволоконного жгута с шириной зоны, превосходящей ширину оптоволоконного жгута 3 в плоскости расположения потока.

Каждый световод 4 в оптоволоконном жгуте 3 имеет металлическую оболочку 12 с высоким коэффициентом теплопроводности, нанесенную на кварцевую жилу 13 по всей длине до приторцевой части 20 оптоволоконного жгута 3. В приторцевой части жгута каждый световод зачищен от металлической оболочки 12 до кварцевой жилы 13. Торец оптоволоконного жгута 3 размещен в первой области 7 камеры 1 таким образом, что выходит за первый фиксирующий элемент 5 и при этом находится в объеме теплоносителя. Зазор 6 между внутренним торцом оптического элемента и торцом оптоволоконного жгута выбран из условия обеспечения расстояния, позволяющего организовать проток теплоносителя с определенной скоростью. Значение скорости протока теплоносителя в зазоре 6 выбирается из условия поддержания температуры протекающего теплоносителя в диапазоне от 20 до 50°С.

В последней области камеры межволоконные пространства 15 между световодами 4 и зазоры между стенками камеры и жгутом загерметизированы воском 16 по всему объему области.

До приведения устройства в рабочий режим и включения нагнетателя, побуждающего проток теплоносителя, и первая, и вторая области камеры полностью заполнены теплоносителем.

Устройство работает следующим образом.

Мощное излучение, распространяющееся в оптоволоконном жгуте 3, выводится через его торец 18 и оптический элемент 2 в окружающий воздух, проходя при этом через зазор 6 в первой области 7, заполненный теплоносителем. Вторая область камеры, через которую проходит оптоволоконный жгут, также заполнена теплоносителем. Теплоноситель прокачивается по замкнутому циклу через первую область 7 камеры 1 в направлении, перпендикулярном оптоволоконному жгуту 3, входя через штуцеры 9 и выходя через штуцеры 11, расположенные в одной плоскости. Малая часть потока теплоносителя через межволоконное пространство проникает во вторую область 8 камеры 1 и выводится через штуцер 10. Штуцеры 9, 10 и 11 объединены в единую гидравлическую систему. Гидравлическая система включает нагнетатель, побуждающий поток теплоносителя, теплообменник, осуществляющий стабилизацию температуры потока теплоносителя, и фильтр для тонкой очистки теплоносителя.

Приторцевая часть жгута 20 расположена в потоке теплоносителя и эффективно омывается им без образования микропузырьков. Торец оптоволоконного жгута расположен в плоскости, проходящей через центры штуцера 9 и 11, расположенные в первой области камеры 1. Внешняя поверхность оптического элемента при необходимости очищается от микропылинок и загрязнений, оседающих из атмосферного воздуха. Для минимизации оптических потерь на внешнюю поверхность оптического элемента наносится просветляющее покрытие. В дополнение к уменьшению оптических потерь при передаче излучения применение просветления позволяет уменьшить нагрев приторцевой области оптоволоконного жгута и первого фиксирующего элемента.

При работе устройства существует поток встречного излучения, отраженный последующей оптической системой, не входящей в заявляемое изобретение. Размер сечения потока встречного излучения значительно превосходит размер поперечного сечения торца оптоволоконного жгута. Для дополнительной защиты оптоволоконного жгута, оптического элемента, герметизирующей прокладки, первого фиксирующего элемента и штуцеров подачи и откачки предназначена охлаждаемая металлическая пластина. В пластине выполнено прямоугольное проходное отверстие с размерами, превосходящими размер сечения светового пучка на величину, обеспечивающую перехват возможно большей доли потока встречного излучения. Таким образом, пластина обеспечивает прохождение пучка мощного излучения в активную среду газового лазера из заявляемого устройства и апертурно уменьшает долю встречного излучения, попадающего на полную апертуру оптического элемента.

В примере конкретного выполнения заявляемое устройство реализует передачу непрерывного светового излучения накачки в активную среду лазера. В устройстве применены световоды, имеющие кварцевую сердцевину диаметром 800 мкм и медную оболочку диаметром 1060 мкм. По внешней поверхности меди нанесена полимерная защитная оболочка таким образом, что она не заходит внутрь камеры заявляемого устройства. Общий диаметр световода со всеми оболочками составляет 1600 мкм. Общее количество световодов в оптоволоконном жгуте 504 штуки. Оптоволоконный жгут имеет поперечное сечение 63×8 мм в приторцевой части за первым фиксирующим элементом. Все фиксирующие элементы, расположенные внутри камеры, выполнены из фторопласта и дополнительно усиленны металлическими спицами и втулками, не выходящими в объем теплоносителя. Для удобства монтажа оптоволоконного жгута фиксирующие элементы выполнены разъемными. Крепеж составных частей фиксирующих элементов между собой выполняется посредством винтов из нержавеющей стали. Внутрь оптоволоконного жгута вставлена термопара в виде тонкой проволочной конструкции в герметичном исполнении, регистрирующая температуру теплоносителя в межволоконном пространстве. Конец термопары расположен на расстоянии 30 мм от торца оптоволоконного жгута и соприкасается с медными защитными оболочками световолокон. В качестве теплоносителя применена дистиллированная вода, позволяющая осуществлять эффективный теплоотвод. Камера выполнена из нержавеющей стали в виде единой жесткой конструкции, содержащей сварные соединения. Габаритные размеры камеры составляют 220×160×85 мм. В качестве оптического элемента применяется прозрачная пластина с полированными поверхностями из газофазного кварца с просветленной внешней поверхностью. Поскольку коэффициенты преломления кварца и воды близки, то на границе раздела сред потери на отражение минимальны, поэтому внутренняя поверхность пластины оставлена непросветленной.

Расстояние между торцом оптоволоконного жгута и внутренней поверхностью оптического элемента зависит от величины передаваемой мощности, коэффициента поглощения теплоносителя и скорости его протока. В ходе проведенных теоретических расчетов и экспериментальной отработки показано, что для обеспечения сохранности концевого участка оптоволоконного жгута требуется поддерживать температуру теплоносителя (дистиллированной воды) в диапазоне от 20 до 50°С и не превышать критическую скорость ее протока, приводящую к кавитации на приторцевом участке оптоволоконного жгута и/или к поломке отдельных световодов при превышении предела их прочности при обтекании высокоскоростным потоком. Зазор между торцом оптоволоконного жгута и внутренним торцом оптического элемента, при котором отсутствует локальное закипание теплоносителя для заданного уровня передаваемой мощности выбирается в диапазоне от 5 до 10 мм. Скорость протока перед торцом оптоволоконного жгута составляет от 0,5 до 2 м/с, при этом обеспечивается суммарный расход теплоносителя через все штуцеры подачи от 5 до 10 литров в минуту.

Камера замкнута в циркуляционный контур, в который также входит система трубопроводов разводки теплоносителя, теплообменник, выполненный в виде чиллера.

1. Устройство для передачи светового излучения большой мощности, содержащее заполненную теплоносителем камеру, ограниченную с торца прозрачным оптическим элементом, оптоволоконный жгут с полированным торцом, собранный из световодов, концевой участок которого установлен внутри камеры с помощью, по меньшей мере, двух фиксирующих элементов, один из которых обеспечивает плотную упаковку световодов на его приторцевой части, между соседними световодами имеются зазоры, образующие межволоконное пространство, камера разделена на, по меньшей мере, две области, сообщающиеся через межволоконное пространство, первая область ограничена оптическим и фиксирующим элементами, а остальные ограничены соседними фиксирующими элементами, первая область снабжена установленным на стенке камеры штуцером для подачи теплоносителя, вторая область снабжена установленным на стенке камеры штуцером для откачки теплоносителя, отличающееся тем, что оптический элемент представляет собой плоскопараллельную пластину прямоугольной формы, размеры которой по высоте и ширине превосходят соответствующие размеры оптоволоконного жгута прямоугольного сечения, расположенную перпендикулярно оси оптоволоконного жгута, причем оптоволоконный жгут имеет плотную упаковку световодов на всей длине концевого участка, внутренний торец оптического элемента контактирует с теплоносителем, а внешний - с окружающим воздухом; поперечное сечение камеры представляет из себя прямоугольник, при этом в устройстве количество штуцеров подачи теплоносителя в первой области камеры увеличено с организацией их установки с одинаковым интервалом вдоль одной прямой по большей стороне прямоугольника, и в дополнение к ним установлены штуцеры откачки теплоносителя, расположенные напротив штуцеров подачи в плоскости, параллельной торцам оптического элемента, причем штуцеры подачи и откачки теплоносителя имеют одинаковый диаметр и расположены вдоль больших сторон прямоугольника для обеспечения протока теплоносителя с шириной зоны, превосходящей ширину оптоволоконного жгута в плоскости расположения потока, при этом каждый световод в оптоволоконном жгуте имеет металлическую оболочку с высоким коэффициентом теплопроводности, нанесенную на кварцевую жилу по всей длине до приторцевой части оптоволоконного жгута, которая зачищена от металлической оболочки до кварцевой жилы и размещена в первой области таким образом, что торец оптоволоконного жгута выходит за первый фиксирующий элемент и при этом находится в объеме теплоносителя на расстоянии от внутреннего торца оптического элемента, которое позволяет организовать проток теплоносителя со скоростью, обеспечивающей поддержание его температуры в диапазоне от 20 до 50°C, причем в последней области камеры межволоконные пространства между световодами и зазоры между стенками камеры и оптоволоконным жгутом загерметизированы по всему объему области.

2. Устройство по п. 1, отличающееся тем, что торец оптоволоконного жгута выходит за первый фиксирующий элемент до плоскости, проходящей через все оси штуцеров подачи и откачки теплоносителя, расположенные в первой области камеры.

3. Устройство по п. 1, отличающееся тем, что оболочка световодов выполнена из меди.

4. Устройство по п. 1, отличающееся тем, что в качестве теплоносителя используется дистиллированная вода.

5. Устройство по п. 1, отличающееся тем, что для герметизации используется органический материал с температурой плавления 60-70°C, высоким адгезионными свойствами и низкой вязкостью в жидком состоянии.

6. Устройство по п. 1, отличающееся тем, что фиксирующие элементы выполнены из фторполимеров.

7. Устройство по п. 1, отличающееся тем, что фиксирующие элементы снабжены внутренними металлическими вставками, увеличивающими их жесткость,

8. Устройство по п. 1, отличающееся тем, что герметизация оптического элемента выполнена через прямоугольную прокладку, по внутреннему торцу, при этом прокладка имеет отверстие прямоугольного сечения для прохождения светового излучения.

9. Устройство по п. 1, отличающееся тем, что дополнительно включает охлаждаемую металлическую пластину, размещенную перед оптическим элементом, причем металлическая пластина снабжена сквозным отверстием прямоугольной формы для прохождения светового излучения.

10. Устройство по п. 1, отличающееся тем, что в качестве герметизирующего материала используется очищенный пчелиный воск.