Способ и устройство для получения гибридных частиц технического углерода

Иллюстрации

Показать всеИзобретение относится к химической и резинотехнической промышленности. Первые базовые частицы (16) технического углерода получают в рабочем блоке (14) сжиганием минерального масла (40) при температуре 1200-1800°С в камере (18) сжигания предпочтительно в струе (36) смеси газ/воздух. Полученный продукт быстро охлаждают впрыскиванием воды (44) в охлаждающем блоке (42). Измельченные шинные отходы подвергают пиролизу и направляют полученный продукт (50) в подающий блок (20), снабженный измельчающим узлом (30), для получения вторых базовых частиц (22) технического углерода. Первые (16) и вторые (22) базовые частицы технического углерода имеют размер примерно 2-10 мкм. Затем примешивают вторые базовые частицы (22) в поток (48) первых базовых частиц (16). Смесь гранулируют в компактирующем блоке (24) с получением гибридных частиц (12) технического углерода, которые высушивают в сушильном блоке (28). Изобретение позволяет легко смешивать, измельчать и гранулировать различающиеся между собой базовые частицы технического углерода и обеспечить сохранность полученных гранул при хранении и транспортировке. 3 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к способу и устройству для получения частиц технического углерода.

Уровень техники

Известный способ получения технического (промышленного) углерода именуется печным процессом. В ходе данного процесса в камере сжигания с контролируемой подачей воздуха сначала генерируют горячий газ, в котором затем при высоких температурах сжигают материал, основой которого является углерод. Обычно такой материал представляет собой ароматические угле- или нефтехимические масла, а в результате данного сжигания получают свободный несвязанный углерод в его технической модификации. На последней операции печного процесса реакцию резко прерывают посредством добавления воды (т.е. путем быстрого охлаждения) в той точке процесса, в которой сформированные частицы технического углерода имеют желаемый размер и требуемые свойства.

Размер и структура полученных таким образом частиц технического углерода соответствуют нанометрическому диапазону. Вследствие своей низкой плотности они образуют пыль с высоким уровнем дисперсности, что затрудняет их транспортировку. Поэтому вслед за этапом быстрого охлаждения сразу же применяют компактирующее оборудование, посредством которого частицы технического углерода напрямую переводятся в форму гранул. При этом важную роль играет характер струи газ/воздух, используемой в начале процесса, поскольку данная струя приводит к образованию потока углеродных частиц, который можно нагнетать прямо в гранулирующую систему, т.е. отпадает необходимость транспортировки частиц. Получив в системе гранулирования (пеллетизации) форму гранул (пеллет), технический углерод может транспортироваться без каких-либо проблем.

Относительно чистый технический углерод можно получить также в ходе процесса вторичной переработки, применяя недавние разработки, относящиеся к производству технического углерода посредством пиролиза изношенных шин и описанные, например, в WO 2011/035812 А1. По сравнению со стандартным техническим углеродом, полученным посредством печного процесса (см. выше), этот технический углерод, полученный из вторичного сырья (рециклированный технический углерод), имеет меньшую стоимость. Поэтому, чтобы обеспечить удешевление исходных материалов, в частности для шинной промышленности, целесообразно примешивать его к стандартному техническому углероду.

Вследствие особенностей режима процесса пиролиза частицы рециклированного технического углерода имеют различный размер; поэтому для получения частиц с заданными максимальными размерами технический углерод измельчают. Как и стандартный технический углерод, измельченная рециклированная модификация имеет очень низкую плотность и, таким образом, занимает очень большой объем, так что ее трудно хранить, перемещать с места на место и транспортировать. В связи с этим, чтобы улучшить данные свойства, рециклированный технический углерод может быть также подвергнут гранулированию (пеллетизации).

Простое смешивание различающихся между собой гранул технического углерода перед транспортировкой приводит к нежелательному разламыванию гранул под воздействием сдвигающих усилий, проявляющихся во время смешивания. В результате частицы технического углерода преобразуются в обратном направлении, переходя в свою исходную нежелательную форму, имеющую низкую плотность и большой объем, что, в свою очередь, нежелательно для хранения, перемещения с места на место или транспортировки.

Раскрытие изобретения

Таким образом, задача, на решение которой направлено изобретение, состоит в разработке способа и устройства, позволяющих смешивать различающиеся между собой модификации технического углерода, избегая недостатков, перечисленных выше.

Данная задача решается посредством способа, предназначенного для получения гибридных частиц технического углерода, охарактеризованного в п. 1 формулы изобретения.

В других независимых пунктах формулы охарактеризованы устройство для получения гибридных частиц технического углерода и сама такая частица, полученная посредством данного способа.

Предпочтительные варианты изобретения приведены в зависимых пунктах формулы.

Предлагаемый способ получения гибридных частиц технического углерода включает следующие этапы:

a) получают первые базовые частицы технического углерода,

b) получают вторые базовые частицы технического углерода,

c) измельчают вторые базовые частицы технического углерода,

d) примешивают вторые базовые частицы технического углерода в поток первых базовых частиц технического углерода и гранулируют первые и вторые базовые частицы технического углерода, получая гибридные частицы технического углерода.

Таким образом, прежде всего получают различающиеся между собой модификации технического углерода и смешивают их непосредственно одну с другой. В ходе этого процесса вторые базовые частицы технического углерода измельчают до желаемого размера при примешивании их в поток первых базовых частиц, так что происходит смешивание обеих модификаций базовых частиц. Посредством совместного гранулирования первых и вторых базовых частиц технического углерода, присутствующих одновременно в потоке частиц, формируют гранулы (пеллеты), содержащие как первые, так и вторые базовые частицы, т.е. получают гибридные частицы технического углерода, удобные для хранения, перемещения с места на место и транспортировки.

Чтобы обеспечивалось желаемое соотношение компонентов смеси, желательно обеспечить возможность примешивать в поток первых базовых частиц технического углерода вторые базовые частицы технического углерода в количестве от 0 масс. % до 99 масс. %.

В предпочтительном варианте этап а) включает следующие операции:

а1) сжигают исходный материал, основу которого составляет углерод, в камере сжигания (предпочтительно в потоке смеси газ/воздух при температурах сжигания, лежащих в интервале 1200-1800°C),

а2) быстро охлаждают поток продукта сжигания, сформированный на операции а1), в результате чего образуются первые базовые частицы технического углерода.

Данные частицы желательно получать, используя для этого печной процесс. Применяемая в предпочтительном варианте струя сжигания, состоящая из газа и воздуха, образует поток уже сформированных первых базовых частиц технического углерода, нагнетаемый прямо в гранулирующую систему. Перед гранулированием сформированный посредством сжигания технический углерод предпочтительно охладить, причем резко, т.е. очень быстро. Преимущество, обеспечиваемое очень быстрым охлаждением, заключается в том, что осаждаются частицы, имеющие конкретный размер в микрометрическом интервале и обладающие особыми свойствами.

Желательно предварительно выбрать соотношение компонентов смеси газ/воздух и температуру сжигания, обеспечивающие заданные качества первых базовых частиц технического углерода и, в особенности, их размер в интервале примерно 2-10 мкм, предпочтительно 3-7 мкм.

Качества технического углерода зависят от температуры сжигания; поэтому в предпочтительном варианте температура сжигания может быть использована для управления скоростью сжигания. Достигаемое при этом преимущество заключается в возможности посредством скорости сжигания контролировать в сформированном техническом углероде долю загрязняющих остатков. В частности, химическая природа базовых частиц технического углерода зависит, в числе прочих факторов, от доли газового компонента в потоке газ/воздух.

Быстрое охлаждение предпочтительно производить посредством впрыскивания воды в поток сжигаемого продукта.

В качестве исходного сжигаемого углеродного материала предпочтительно ароматическое масло, обычно представляющее собой продукт угле- или нефтехимии.

В предпочтительном варианте, чтобы получить продукт пиролиза, гранулированный продукт, основу которого составляет углерод, подвергают на этапе b) пиролизу в нескольких нагревающих зонах, имеющих различающиеся между собой температуры, при пониженном давлении, причем время пребывания данного продукта в каждой нагревающей зоне составляет 2-4 ч.

В более предпочтительном варианте гранулированный продукт нагревают в трех нагревающих зонах, в которых превалирующая температура составляет соответственно 100-200°C (первая зона), 200-350°C (вторая зона) и 300-600°C (третья зона). В таком варианте, если время пребывания в индивидуальных нагревающих зонах достаточно велико, гранулы продукта пиролизируются постепенно, т.е. оптимальным образом, обеспечивая преимущество в виде фактически полного удаления летучих остатков из гранул. В результате получают, по существу, очень чистый рециклированный технический углерод.

Предпочтительно применять гранулированный продукт, представляющий собой измельченные шинные отходы. Поэтому желательно иметь возможность сформировать технологическую цепочку, в которой шины, произведенные с применением частиц технического углерода, используются повторно, например, для получения технического углерода, пригодного к употреблению в шинной промышленности.

Чтобы иметь возможность повторно использовать рециклированный технический углерод именно в шинной промышленности, желательно подвергать продукт пиролиза последующей очистке при примерно 800°C.

Предпочтительно измельчать вторые базовые частицы технического углерода до размера не более примерно 5 мкм.

Преимущество такого размера заключается в том, что он приблизительно соответствует размеру первых базовых частиц технического углерода, полученных в традиционной печи, т.е., как предпочтительный вариант, может быть достигнута особая гомогенность смеси двух модификаций технического углерода.

Желательно, на этапе d) поток первых и вторых базовых частиц технического углерода, образованный для их гранулирования с получением гибридных частиц, смешать с водой и/или с другими добавками.

Под воздействием воды и любых других добавок первая и вторая базовые частицы технического углерода полезным для способа образом прочно слипаются друг с другом и, таким образом, образуют компактную гибридную частицу технического углерода в ее гранулированной форме.

Желательно, проводить на этапе d) компактирование потока частиц по меньшей мере до половины его исходного объема.

Чем в большей степени происходит это предпочтительное уменьшение объема первых и вторых базовых частиц технического углерода, тем выше пригодность полученных гранул, в частности, для их хранения, перемещения с места на место и транспортировки.

По окончании этапа d) желательно осуществить высушивание гибридных частиц технического углерода.

Преимущество, обеспечиваемое таким высушиванием, заключается в удалении воды, добавленной в ходе быстрого охлаждения и гранулирования.

Посредством описанного процесса производят оптимальные гибридные частицы технического углерода, полученные из первых и вторых базовых частиц.

Устройство для получения гибридных частиц содержит рабочий блок для генерирования потока первых базовых частиц технического углерода, подающий блок для подачи вторых базовых частиц технического углерода в данный поток и компактирующий блок для гранулирования первых и вторых базовых частиц технического углерода с получением гибридных частиц. При этом подающий блок снабжен измельчающим узлом, предназначенным для получения вторых базовых частиц технического углерода посредством измельчения продукта, основу которого составляет углерод и который получен в результате пиролиза.

Измельчающим узлом, установленным в подающем блоке, измельчается продукт пиролиза, т.е., конкретно, рециклированный технический углерод. Обеспечиваемое при этом преимущество заключается в том, что данный продукт измельчается непосредственно в процессе подачи в поток первых базовых частиц технического углерода. Затем измельченные вторые частицы легко увлекаются этим потоком первых частиц, полученных в камере сжигания печи. Таким образом, устраняется проблема, связанная с большим объемом или низкой плотностью потока, состоящего из двух модификаций частиц технического углерода.

Желательно предусмотреть наличие сушильного блока, в котором из гибридных частиц технического углерода удаляют влагу. Так, в предпочтительном варианте из гранул удаляется вода, подаваемая в ходе процесса. Удаление влаги является позитивным фактором, позволяющим без дополнительной обработки применять полученные гранулы на следующих технологических операциях, в частности, при производстве шин.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи подробно рассмотрены предпочтительные варианты осуществления изобретения.

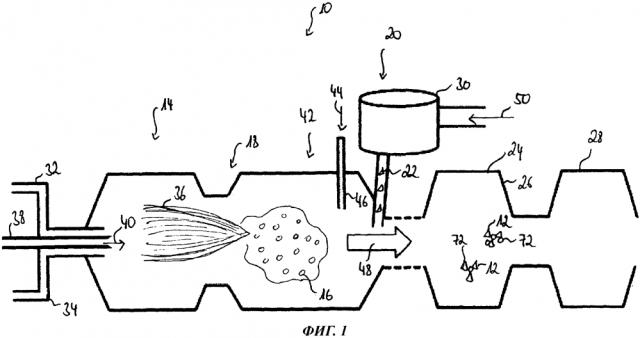

На фиг. 1 проиллюстрировано устройство для получения гибридных частиц технического углерода.

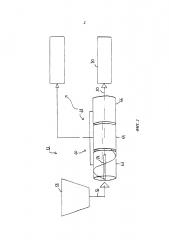

На фиг. 2 проиллюстрировано устройство для получения рециклированного технического углерода.

На фиг. 3 проиллюстрирован процесс агрегирования первых и вторых базовых частиц технического углерода, приводящий к образованию гибридных частиц.

Осуществление изобретения

На фиг. 1 представлено устройство 10 для получения гибридных частиц 12 технического углерода. В конструкцию устройства 10 входит рабочий блок 14, предназначенный для получения первых базовых частиц 16 технического углерода и представляющий собой камеру 18 сжигания. Кроме того, в устройстве 10 имеется подающий блок 20 для введения внутрь устройства вторых базовых частиц 22 технического углерода. Предусмотрено также наличие компактирующего блока 24 в виде гранулирующей системы 26, предназначенной для компактного агрегирования первых и вторых базовых частиц 16, 22 внутри устройства 10. За системой 26 по ходу процесса расположен сушильный блок 28, а в подающем блоке 20 установлен измельчающий узел 30, в котором измельчаются вторые базовые частицы 22 технического углерода.

Для введения газа и воздуха в камеру 18 сжигания она снабжена соответственно первой подающей трубой 32 и второй подающей трубой 34. Таким образом, трубы 32, 34 используются для получения струи 36 газ/воздух, в которой после нагрева ее до высокой температуры, лежащей в интервале 1200-1800°C, сжигается минеральное масло 40, поступающее в камеру 18 по третьей подающей трубе 38.

Сжигание минерального масла 40 в камере 18 сжигания приводит к образованию свободного углерода, который переносится струей газ/воздух в охлаждающий блок 42, где он быстро охлаждается водой 44, впрыскиваемой в блок 42 через сопло 46. Быстрым охлаждением инициируется формирование первых базовых частиц 16, которые, переносясь струей 36 газ/воздух, образуют поток 48 частиц, проходящий непосредственно в гранулирующую систему 26.

Фиг.2 иллюстрирует получение продукта 50, формируемого посредством пиролиза и вводимого через подающий блок 20 в поток 48 первых базовых частиц 16 технического углерода.

Внутри печи 52, в которой выполняют пиролиз, установлен шнек 54, транспортирующий через нее, например, измельченный в виде гранул продукт 56, представляющий собой части изношенных шин. Введение измельченных изношенных шин в печь 52 происходит через воронку 58 и не оказывает никакого воздействия на пониженное давление в данной печи.

Внутри печи 52 имеются три нагревающие зоны 60, в которых измельченный продукт 56 нагревается при разных температурах, конкретно, при 100-200°C (первая нагревающая зона 62), при 200-350°C (вторая нагревающая зона 64) и при 300-600°C (третья нагревающая зона 66). В каждой из трех зон 62, 64, 66 испаряются масла с различающимися массами, а продукты испарения экстрагируются посредством конденсирующей системы 68.

Далее этот продукт 50 пиролиза, очищенный в системе 70 очистки, вводится в подающий блок 20 (см. фиг. 1) и на пути к потоку 48 частиц измельчается в измельчающем узле 30, превращаясь во вторые базовые частицы 22 технического углерода. При этом измельчение продукта 50 пиролиза происходит до тех пор, пока размер частиц 22 не окажется в интервале 2-10 мкм.

Подающий блок 20 открыт в охлаждающий блок 42, так что сформированные в блоке 42 первые базовые частицы 16 гомогенным образом смешиваются с подаваемыми вторыми базовыми частицами 22. Однако предусмотрен также вариант, в котором подающий блок 20 открыт в камеру 18 сжигания, т.е. по ходу процесса, перед соплом 46.

Первые и вторые базовые частицы 16, 22 технического углерода переносятся в потоке 48 частиц, по ходу процесса, за подающий блок 20. За счет кинетической энергии потока 48 частиц они совместно поступают в гранулирующую систему 26, где компактно агрегируются, переходя в форму гранул 72. Затем они переносятся в сушильный блок 28, где из гранул 72 удаляется вода 44, которая использовалась для охлаждения и гранулирования.

Процесс получения гибридных частиц 12 технического углерода дополнительно проиллюстрирован на фиг. 3. Поток 48 частиц, в котором равномерно распределены первые и вторые базовые частицы 16, 22 технического углерода, компактируется в гранулирующей системе 26, образуя гранулы (пеллеты) 72, причем каждая из них содержит как первые базовые частицы 16, так и вторые базовые частицы 22. Таким образом, формируются гибридные частицы 12 технического углерода, каждая из которых имеет желаемое соотношение компонентов смеси первых и вторых базовых частиц 16, 22.

До настоящего времени технический углерод, полученный посредством пиролиза, имел низкое качество и применялся, главным образом, как наполнитель в дорожном строительстве и в других производственных сферах.

Известный из WO 2011/035812 А1 способ пиролиза для измельченных изношенных шин способен обеспечить промышленное получение рециклированного технического углерода, который благодаря своему высокому качеству может быть повторно использован в резиновой и шинной продукции.

Из-за особенностей режима процесса пиролиза частицы рециклированного технического углерода имеют разные размеры. Чтобы получить заданный размер частиц и, таким образом, хорошее распределение рециклированного технического углерода в резиновой смеси, такой углерод можно измельчить. Однако как стандартный технический углерод, так и его измельченный рециклированный аналог имеют очень низкую плотность и очень большой объем. Продукты, отличающиеся очень низкой плотностью, трудно хранить, перемещать с места на место или транспортировать. Поэтому стандартный технический углерод, чтобы облегчить манипуляции с ним, подвергают гранулированию. Точно так же, как и стандартный технический углерод, можно гранулировать и измельченный рециклированный технический углерод, в результате чего становятся возможными его удобные хранение, перемещение с места на место и транспортировка.

Дифференциация резиновых смесей и силикатных добавок, увеличивающаяся, в особенности, за последние 5-10 лет, инициировала получение конечных продуктов пиролиза, имеющих различные составы и, в частности, различные концентрации силикатных компонентов. Однако для промышленного производства шин желателен существенно постоянный состав. Балансирование химического состава и, таким образом, обеспечение постоянных химических характеристик при получении резиновых смесей можно обеспечить, например, посредством смешивания, в определенном соотношении, рециклированного технического углерода со стандартным.

Простое смешивание различных гранул до транспортировки приводит к нежелательному разламыванию гранул.

Однако изобретение предлагает способ и устройство, позволяющие смешивать рециклированный технический углерод со стандартным до транспортировки.

Поскольку измельченный рециклированный технический углерод в ходе продолжительного хранения проявляет тенденцию к агломерированию, предусмотрена возможность подавать его непосредственно в стандартный процесс до гранулирования, выполняемого в устройстве по изобретению. В таком варианте он гранулируется совместно со стандартным техническим углеродом.

Сушильный аппарат, обычно используемый для получения стандартного технического углерода в ходе производственного процесса, настроен на определенное количество материала, проходящего через печь, и не может функционировать при меньшей производительности.

Данная проблема решается посредством смесителя, оборудованного мельницей для измельчения рециклированного технического углерода. Такой смеситель предпочтительно установить, по ходу процесса, за охлаждающим блоком, у выхода из печной камеры сжигания, но до гранулирующей системы, или у перехода к гранулирующей системе, причем количество рециклированного технического углерода, соответствующее уменьшенному выходу продукта из печного процесса, подают в устройство в режиме строго дозированного добавления. В альтернативном варианте предусмотрена дополнительная возможность подавать рециклированный технический углерод, продувая его вдоль масла на начальном участке печной камеры сжигания и пропуская через печной процесс. Результатом такого технического решения может быть дополнительное повышение качества измельченного рециклированного технического углерода.

Перечень цифровых обозначений

10 - Устройство

12 - Гибридные частицы технического углерода

14 - Рабочий блок

16 - Первая базовая частица технического углерода

18 - Камера сжигания

20 - Подающий блок

22 - Вторая базовая частица технического углерода

24 - Компактирующий блок

26 - Гранулирующая система

28 - Сушильный блок

30 - Измельчающий узел

32 - Первая подающая труба

34 - Вторая подающая труба

36 - Струя газ/воздух

38 - Третья подающая труба

40 - Минеральное масло

42 - Охлаждающий блок

44 - Вода

46 - Сопло

48 - Поток частиц

50 - Продукт пиролиза

52 - Печь для пиролиза

54 - Шнек

56 - Измельченный продукт

58 - Воронка

60 - Нагревающие зоны

62 - Первая нагревающая зона

64 - Вторая нагревающая зона

66 - Третья нагревающая зона

68 - Конденсирующая система

70 - Система очистки

72 - Гранула

1. Способ получения гибридных частиц (12) технического углерода, включающий следующие этапы:

a) получают первые базовые частицы (16) технического углерода,

b) получают вторые базовые частицы (22) технического углерода пиролизом гранул продукта, основу которого составляет углерод,

c) измельчают вторые базовые частицы (22) технического углерода,

d) примешивают вторые базовые частицы (22) технического углерода в поток (48) первых базовых частиц (16) технического углерода и гранулируют первые и вторые базовые частицы (16, 22) технического углерода, получая гибридные частицы (12) технического углерода, причем на этапе а) осуществляют следующие операции:

а1) сжигают исходный материал, основу которого составляет углерод, в камере (18) сжигания, предпочтительно в струе (36) смеси газ/воздух, при температурах сжигания, лежащих в интервале 1200-1800°С;

а2) получают первые базовые частицы (16) технического углерода в результате быстрого охлаждения потока продукта сжигания, сформированного на операции а1),

причем этап получения первых базовых частиц (16) технического углерода включает в себя установку заданного соотношения компонентов смеси газ/воздух и заданной температуры сжигания, обеспечивающих заданные свойства первых базовых частиц (16) технического углерода, имеющих размер примерно 2-10 мкм, предпочтительно примерно 3-7 мкм,

причем этап измельчения вторых базовых частиц (22) технического углерода включает в себя измельчение вторых базовых частиц (22) технического углерода до размера примерно 2-10 мкм, предпочтительно примерно 3-7 мкм,

причем полученные гибридные частицы (12) технического углерода представляют собой гранулы.

2. Способ по п. 1, отличающийся тем, что быстрое охлаждение осуществляют впрыскиванием воды (44) в поток продукта сжигания.

3. Способ по п. 1, отличающийся тем, что сжигаемым материалом, основу которого составляет углерод, является минеральное масло (40), в частности ароматическое масло, предпочтительно угле- или нефтехимическое масло.

4. Способ по п. 1, отличающийся тем, что измельченный продукт (56), основу которого составляет углерод, на этапе b) подвергают пиролизу в нескольких нагревающих зонах (60), имеющих различающиеся между собой температуры, при пониженном давлении с целью получения продукта (50) пиролиза, причем время пребывания измельченного продукта (56) в каждой нагревающей зоне (62, 64, 66) составляет 2-4 ч.

5. Способ по п. 4, отличающийся тем, что используемый измельченный продукт (56) представляет собой измельченные шинные отходы.

6. Способ по п. 1, отличающийся тем, что с целью получения гибридных частиц (12) технического углерода посредством гранулирования первых и вторых базовых частиц (16, 22) технического углерода поток (48) частиц первых и вторых базовых частиц (16, 22) технического углерода смешивают на этапе d) с водой (44) и/или с дополнительными добавками.

7. Способ по п. 1, отличающийся тем, что на этапе d) поток (48) частиц компактируют по меньшей мере до половины своего исходного объема.

8. Способ по любому из пп. 1-7, отличающийся тем, что по окончании этапа d) гибридные частицы (12) технического углерода высушивают.

9. Гибридные частицы (12) технического углерода, сформированные из первых базовых частиц (16) технического углерода и вторых базовых частиц (22) технического углерода посредством способа в соответствии с любым из пп. 1-8.

10. Устройство для получения гибридных частиц (12) технического углерода, содержащее рабочий блок (14) для генерирования потока (48) первых базовых частиц (16) технического углерода, подающий блок (20) для введения в указанный поток (48) вторых базовых частиц (22) технического углерода и компактирующий блок (24) для гранулирования первых и вторых базовых частиц (16, 22) технического углерода с получением гибридных частиц (12) технического углерода, причем подающий блок (20) снабжен измельчающим узлом (30), предназначенным для получения вторых базовых частиц (22) технического углерода посредством измельчения полученного в результате пиролиза продукта (50), основу которого составляет углерод, причем в указанном потоке частиц, исходящем из блока (14), расположен охлаждающий блок (42) для формирования быстрым охлаждением первых базовых частиц (16) технического углерода.

11. Устройство по п. 10, отличающееся тем, что дополнительно содержит сушильный блок (28) для высушивания гибридных частиц (12) технического углерода.