Способ изготовления компонента с корытообразным поперечным сечением

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при штамповке компонента с корытообразным поперечным сечением. На этапе поддержания располагают полуфабрикатный формованный компонент с корытообразным поперечным сечением между пуансоном для правки и штампом для правки и поддерживают верхнюю пластину полуфабрикатного формованного компонента с использованием опорного элемента, выдвигающегося из пуансона для правки. На этапе расположения размещают верхнюю пластину внутри первого участка углубления формующего углубления, которое образовано в штампе для правки, захватывают верхнюю пластину с использованием опорного элемента. При этом полуфабрикатный формованный компонент располагают в направлении ширины с использованием первого участка углубления и пары вертикальных стенок полуфабрикатного формованного компонента. На этапе правки вводят пуансон для правки внутрь второго участка углубления формующего углубления и правят полуфабрикатный формованный компонент с использованием пуансона для правки и штампа для правки. Устраняется образование складок. 6 з.п. ф-лы, 38 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу изготовления компонента с корытообразным поперечным сечением, который имеет корытообразное поперечное сечение.

УРОВЕНЬ ТЕХНИКИ

[0002] Штампованные компоненты с профилем корытообразного поперечного сечения (также называемые «компоненты с корытообразным поперечным сечением» в настоящем описании), такие как передние боковые элементы, представляют собой известные конструктивные элементы, формирующие каркас кузова автомобильного транспортного средства. Такие компоненты с корытообразным поперечным сечением формуются путем выполнения обработки штамповкой (выдавливания) или т.п. на материалах металлических листов (например, стальных листах) (смотри, например, выложенную заявку на патент Японии (JP-A) №2003-103306, 2004-154859 и 2006-015404).

[0003] При возникновении того, что известно как «пружинение», после формования компонента с корытообразным поперечным сечением, компонент с корытообразным поперечным сечением формуется так, чтобы быть открытым в направлении ширины в сторонах передних концов вертикальных стенок компонента с корытообразным поперечным сечением. Соответственно, для того, чтобы устранять пружинение в компонентах с корытообразным поперечным сечением, штампованный компонент с корытообразным поперечным сечением (называемый далее «полуфабрикатный формованный компонент») может подвергаться правке для того, чтобы формовать вертикальные стенки полуфабрикатного формованного компонента более большими в направлении ширины. В таких случаях существует проблема в том, что, например, полуфабрикатный формованный компонент, в котором возникло пружинение, может контактировать с участками заплечиков пуансона для правки так, что полуфабрикатный формованный компонент не может быть расположен в правильном положении относительно пуансона.

[0004] Для решения этой проблемы были описаны способы формования штамповкой для правки компонента с корытообразным поперечным сечением (смотри, например, JP-A №2008-307557), в которых пуансон вводят в формующее углубление штампа после размещения полуфабрикатного формованного компонента внутри формующего углубления штампа с помощью опорного элемента, выдвигающегося из пуансона в сторону штампа.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Однако, в способе формования штамповкой, описанном выше, при размещении полуфабрикатного формованного компонента внутри формующего углубления штампа участки передних концов пары вертикальных стенок полуфабрикатного формованного компонента, в котором возникло пружинение, контактируют с открытыми краями формующего углубления штампа, тем самым определяя положение полуфабрикатного формованного компонента относительно штампа в направлении ширины полуфабрикатного формованного компонента. Соответственно, существует проблема неустойчивого положения полуфабрикатного формованного компонента относительно штампа в направлении ширины полуфабрикатного формованного компонента.

[0006] С учетом вышеуказанных обстоятельств, настоящее раскрытие относится к получению способа изготовления компонента с корытообразным поперечным сечением, способного стабилизировать положение полуфабрикатного формованного компонента относительно штампа во время правки.

РЕШЕНИЕ ПРОБЛЕМЫ

[0007] Способ изготовления компонента с корытообразным поперечным сечением, решающий вышеуказанную проблему, включает в себя: этап поддержания, на котором располагают полуфабрикатный формованный компонент с корытообразным поперечным сечением между пуансоном для правки и штампом для правки, которые обращены друг к другу, и поддерживают верхнюю пластину полуфабрикатного формованного компонента со стороны пуансона для правки с использованием опорного элемента, выдвигающегося из пуансона для правки к стороне штампа для правки; этап расположения, на котором размещают верхнюю пластину внутри первого участка углубления, формирующего сторону верхней поверхности формующего углубления, которое образовано в штампе для правки и которое открыто к стороне пуансона для правки, захватывают верхнюю пластину с использованием опорного элемента и штампа для правки и располагают полуфабрикатный формованный компонент в направлении ширины с использованием первого участка углубления и пары вертикальных стенок, которые продолжаются от обоих концов в направлении ширины верхней пластины полуфабрикатного формованного компонента; и этап правки, на котором вводят пуансон для правки внутрь второго участка углубления, формирующего открытую сторону формующего углубления и установленного с более большим размером ширины, чем первый участок углубления, и правят полуфабрикатный формованный компонент с использованием пуансона для правки и штампа для правки.

[0008] В способе изготовления компонента с корытообразным поперечным сечением, решающем вышеуказанную проблему, пуансон для правки и штамп для правки располагают обращенными друг к другу, и полуфабрикатный формованный компонент с корытообразным поперечным сечением располагают между пуансоном для правки и штампом для правки. Верхнюю поверхность полуфабрикатного формованного компонента поддерживают со стороны пуансона для правки с помощью опорного элемента, который выдвигается из пуансона для правки к стороне штампа для правки.

[0009] Штамп для правки образован с формующим углублением, открытым к стороне пуансона для правки. Участок формующего углубления, формирующий сторону верхней поверхности формующего углубления, представляет собой первый участок углубления, а участок формующего углубления, формирующий открытую сторону формующего углубления, представляет собой второй участок углубления. Второй участок углубления установлен с более большим размером ширины, чем первый участок углубления. Верхнюю пластину полуфабрикатного формованного компонента размещают внутри первого участка углубления, и верхнюю пластину полуфабрикатного формованного компонента захватывают с помощью опорного элемента и штампа для правки. Пуансон для правки вводят внутрь второго участка углубления в этом состоянии, и полуфабрикатный формованный компонент правят с использованием пуансона для правки и штампа для правки. Это тем самым позволяет повышать размерную точность компонента с корытообразным поперечным сечением.

[0010] Следует отметить, что на этапе расположения полуфабрикатный формованный компонент располагают в направлении ширины с использованием пары вертикальных стенок, которые продолжаются от обоих концов в направлении ширины верхней пластины полуфабрикатного формованного компонента, и первого участка углубления. А именно, положение полуфабрикатного формованного компонента относительно штампа для правки в направлении ширины полуфабрикатного формованного компонента определяют с помощью участка стороны основного конца (стороны верхней пластины) пары вертикальных стенок, который мало подвержен влиянию пружинения, и первого участка углубления. Это тем самым позволяет стабилизировать положение полуфабрикатного формованного компонента относительно штампа во время формования правкой.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0011] Способ изготовления компонента с корытообразным поперечным сечением по настоящему изобретению проявляет превосходный технический результат, заключающийся в обеспечении стабилизации положения полуфабрикатного формованного компонента относительно штампа во время формования правкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

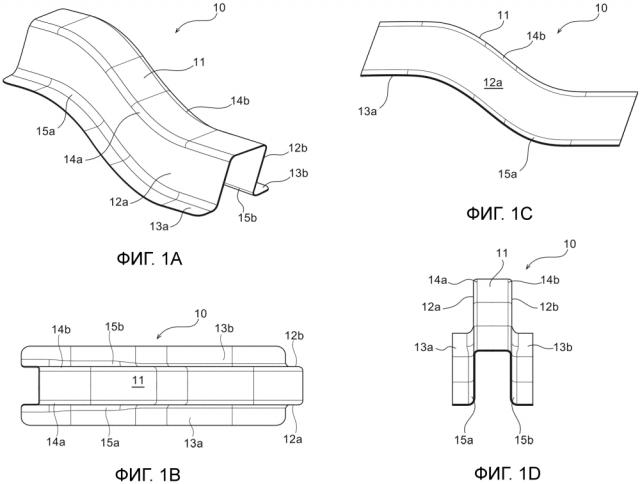

[0012] Фиг. 1А представляет собой вид в перспективе, иллюстрирующий пример полуфабрикатного изгибающегося компонента, сформованного посредством первого этапа способа изготовления компонента с корытообразным поперечным сечением согласно примерному варианту осуществления.

Фиг. 1B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 1А, сверху.

Фиг. 1С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 1А, с одной стороны в направлении ширины.

Фиг. 1D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 1А, с одной стороны в направлении длины.

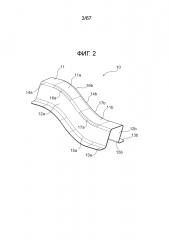

Фиг. 2 представляет собой вид в перспективе, соответствующий Фиг. 1А, иллюстрирующий полуфабрикатный изгибающийся компонент для того, чтобы объяснять линии ребер в местоположениях, соответствующих изогнутому участку вогнутой формы и изогнутому участку выпуклой формы.

Фиг. 3А представляет собой вид в перспективе, иллюстрирующий металлический исходный лист до формования.

Фиг. 3B представляет собой вид в перспективе, иллюстрирующий выдавленную панель.

Фиг. 4 представляет собой вид в перспективе, соответствующий Фиг. 3B, иллюстрирующий местоположения в выдавленной панели, где возможны возникновения трещин и складок.

Фиг. 5 представляет собой разобранный вид в перспективе, иллюстрирующий соответствующие участки устройства изготовления, применяемые на первом этапе.

Фиг. 6А представляет собой поперечное сечение, иллюстрирующее этап в начале обработки устройства изготовления, проиллюстрированного на Фиг. 5.

Фиг. 6B представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 5, на этапе, на котором металлический исходный лист захватывают и удерживают между штампом и прокладкой и держателем и пуансоном.

Фиг. 6С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон продвинули с этапа, проиллюстрированного на Фиг. 6B.

Фиг. 6D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон продвинули дальше с этапа, проиллюстрированного на Фиг. 6С, так, что пуансон полностью вдвинули в штамп.

Фиг. 7 представляет собой разобранный вид в перспективе, иллюстрирующий другое устройство изготовления, применяемое на первом этапе.

Фиг. 8A представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 7, на этапе в начале обработки.

Фиг. 8B представляет собой поперечное сечение, иллюстрирующее этап, на котором металлический исходный лист захватывают и удерживают между штампом и прокладкой и держателем и пуансоном устройства изготовления, проиллюстрированного на Фиг. 7.

Фиг. 8С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон продвинули с этапа, проиллюстрированного на Фиг. 8B.

Фиг. 8D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон продвинули дальше с этапа, проиллюстрированного на Фиг. 8С, так, что пуансон полностью вдвинули в штамп.

Фиг. 9A представляет собой поперечное сечение, иллюстрирующее пресс-форму для объяснения дефекта, который возникает при удалении полуфабрикатного изгибающегося компонента из пресс-формы после полного вдвигания пуансона в штамп и формования металлического исходного листа в полуфабрикатный изгибающийся компонент.

Фиг. 9B представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон выводят из штампа из состояния, проиллюстрированного на Фиг. 9A.

Фиг. 9С представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон полностью вывели из штампа из состояния, проиллюстрированного на Фиг. 9B.

Фиг. 10A представляет собой поперечное сечение, иллюстрирующее пресс-форму в состоянии, в котором пуансон полностью вдвинули в штамп.

Фиг. 10B представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон вывели из штампа из состояния, проиллюстрированного на Фиг. 10A.

Фиг. 10C представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон полностью вывели из штампа из состояния, проиллюстрированного на Фиг. 10B.

Фиг. 11А представляет собой поперечное сечение, иллюстрирующее пресс-форму в состоянии, в котором пуансон полностью вдвинули в штамп.

Фиг. 11B представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон выводят из штампа из состояния, проиллюстрированного на Фиг. 11А.

Фиг. 11С представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон полностью вывели из штампа из состояния, проиллюстрированного на Фиг. 11B.

Фиг. 12А представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 12B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 12А, сверху.

Фиг. 12С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 12А, с одной стороны в направлении ширины.

Фиг. 12D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 12А, с одной стороны в направлении длины.

Фиг. 13A представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 13B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 13A, сверху.

Фиг. 13С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 13A, с одной стороны в направлении ширины.

Фиг. 13D представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 13A, со стороны нижней поверхности.

Фиг. 14A представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 14B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 14A, сверху.

Фиг. 14С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 14A, с одной стороны в направлении ширины.

Фиг. 14D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 14A, с другой стороны в направлении длины.

Фиг. 15A представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 15B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 15A, сверху.

Фиг. 15С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 15A, с одной стороны в направлении ширины.

Фиг. 15D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 15A, с другой стороны в направлении длины.

Фиг. 16А представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 16B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 16А, сверху.

Фиг. 16С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 16А, с одной стороны в направлении ширины.

Фиг. 16D представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 16А, со стороны нижней поверхности.

Фиг. 17А представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 17B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 17А, сверху.

Фиг. 17С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 17А, с одной стороны в направлении ширины.

Фиг. 17D представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 17А, со стороны нижней поверхности.

Фиг. 18А представляет собой вид в перспективе, иллюстрирующий металлический исходный лист до предварительной обработки.

Фиг. 18B представляет собой вид в перспективе, иллюстрирующий предварительно обработанный металлический исходный лист.

Фиг. 18С представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, сформованный из предварительно обработанного металлического исходного листа.

Фиг. 18D представляет собой вид в перспективе, иллюстрирующий состояние, в котором полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 18С, был обрезан.

Фиг. 19 представляет собой вид в перспективе, иллюстрирующий пример промежуточного изгибающегося компонента, который был обработан на втором этапе способа изготовления компонента с корытообразным поперечным сечением согласно настоящему примерному варианту осуществления.

Фиг. 20 представляет собой вид сбоку промежуточного изгибающегося компонента, проиллюстрированного на Фиг. 19, если смотреть с одной стороны в направлении ширины.

Фиг. 21 представляет собой вид в перспективе, иллюстрирующий соответствующие участки устройства изготовления, применяемые на втором этапе.

Фиг. 22А представляет собой вид в перспективе, иллюстрирующий устройство изготовления, проиллюстрированное на Фиг. 21, на этапе в начале обработки.

Фиг. 22B представляет собой вид в перспективе, иллюстрирующий этап, на котором прокладку и штамп переместили с этапа, проиллюстрированного на Фиг. 22А, и верхнюю пластину полуфабрикатного изгибающегося компонента захватывают и удерживают между прокладкой и пуансоном.

Фиг. 22С представляет собой вид в перспективе, иллюстрирующий этап этапа гибки и вытяжки, на котором штамп перемещают относительно к стороне пуансона с этапа, проиллюстрированного на Фиг. 22B, и вертикальные стенки в одной стороне в направлении длины полуфабрикатного изгибающегося компонента сгибают и вытягивают.

Фиг. 22D представляет собой вид в перспективе, иллюстрирующий этап этапа отгибания, на котором держатель перемещают относительно к стороне штампа с этапа, проиллюстрированного на Фиг. 22С, и вертикальные стенки в другой стороне в направлении длины полуфабрикатного изгибающегося компонента отгибают и возвращают в исходное состояние.

Фиг. 23 представляет собой поперечное сечение (поперечное сечение по линии 23-23 на Фиг. 22B), иллюстрирующее состояние, в котором участок в одной стороне в направлении длины верхней пластины полуфабрикатного изгибающегося компонента захватывают и удерживают с помощью прокладки и пуансона на этапе, проиллюстрированном на Фиг. 22B.

Фиг. 24 представляет собой поперечное сечение (поперечное сечение по линии 24-24 на Фиг. 22B), иллюстрирующее состояние, в котором участок в другой стороне в направлении длины верхней пластины полуфабрикатного изгибающегося компонента захватывают и удерживают с помощью прокладки и пуансона на этапе, проиллюстрированном на Фиг. 22B.

Фиг. 25 представляет собой поперечное сечение, иллюстрирующий этап этапа отгибания, проиллюстрированного на Фиг. 22D.

Фиг. 26А представляет собой вид в перспективе, иллюстрирующий состояние до обработки полуфабрикатного изгибающегося компонента на втором этапе.

Фиг. 26B представляет собой вид в перспективе, иллюстрирующий состояние полуфабрикатного изгибающегося компонента, который был обработан посредством этапа гибки и вытяжки второго этапа.

Фиг. 27 представляет собой вид в перспективе, иллюстрирующий пример законченного изгибающегося компонента, который был обработан посредством третьего этапа способа изготовления компонента с корытообразным поперечным сечением согласно настоящему примерному варианту осуществления.

Фиг. 28 представляет собой поперечное сечение (поперечное сечение по линии 28-28 на Фиг. 27), если смотреть вдоль направления длины, иллюстрирующее пример законченного изгибающегося компонента, который был обработан посредством третьего этапа способа изготовления компонента с корытообразным поперечным сечением согласно настоящему примерному варианту осуществления.

Фиг. 29A представляет собой поперечное сечение, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в устройстве изготовления, применяемом на третьем этапе.

Фиг. 29B представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 29A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

Фиг. 29С представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 29B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 29D представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 29С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

Фиг. 30A представляет собой поперечное сечение, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в другом устройстве изготовления, применяемом на третьем этапе.

Фиг. 30B представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 30A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

Фиг. 30C представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 30B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 30D представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 30С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

Фиг. 31A представляет собой поперечное сечение, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в другом устройстве изготовления, применяемом на третьем этапе.

Фиг. 31B представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 31A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

Фиг. 31С представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 31B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 31D представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 31С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

Фиг. 32A представляет собой поперечное сечение, соответствующее Фиг. 31A, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в другом устройстве изготовления, применяемом на третьем этапе.

Фиг. 32B представляет собой поперечное сечение, соответствующее Фиг. 31B, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 32A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

Фиг. 32С представляет собой поперечное сечение, соответствующее Фиг. 31С, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 32B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 32D представляет собой поперечное сечение, соответствующее Фиг. 31D, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 32С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

Фиг. 33A представляет собой вид в перспективе полуфабрикатного изгибающегося компонента, схематически иллюстрирующий напряжение, возникающее в вертикальных стенках.

Фиг. 33B представляет собой вид в перспективе полуфабрикатного изгибающегося компонента, иллюстрирующий сдвиговое образование складок, возникающее в вертикальных стенках.

Фиг. 33С представляет собой вид сбоку полуфабрикатного изгибающегося компонента, иллюстрирующий сдвиговое образование складок, возникающее в вертикальных стенках.

Фиг. 34A представляет собой поперечное сечение устройства изготовления для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 34B представляет собой поперечное сечение полуфабрикатного изгибающегося компонента для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 34С представляет собой поперечное сечение устройства изготовления для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 34D представляет собой поперечное сечение полуфабрикатного изгибающегося компонента для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 35 представляет собой таблицу для объяснения обстоятельств, при которых в полуфабрикатном изгибающемся компоненте возникает образование складок при изменении различных параметров на первом этапе.

Фиг. 36A представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, изготовленный с использованием устройства изготовления, проиллюстрированного на Фиг. 5.

Фиг. 36B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 36A, сверху.

Фиг. 36С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 36A, с одной стороны в направлении ширины.

Фиг. 36D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 36A, с одной стороны в направлении длины.

Фиг. 37 представляет собой поперечное сечение пресс-формы, иллюстрирующее зазор в таблице на Фиг. 35.

Фиг. 38 представляет собой вид в перспективе, иллюстрирующий пример законченного изгибающегося компонента, сформированного из полуфабрикатного изгибающегося компонента, который подвергся первому этапу способа изготовления компонента с корытообразным поперечным сечением настоящего примерного варианта осуществления, и далее подвергся обработке третьего этапа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0013] Далее следует объяснение, относящееся к способу изготовления компонента с корытообразным поперечным сечением согласно примерному варианту осуществления, со ссылкой на чертежи. Способ изготовления компонента с корытообразным поперечным сечением включает в себя первый этап «этап формования полуфабрикатов» для формования полуфабрикатного формованного компонента, второй этап «промежуточный этап» для обработки (формования) полуфабрикатного формованного компонента для изменения высоты полуфабрикатного формованного компонента и третий этап для правки полуфабрикатного формованного компонента, который подвергся второму этапу. Далее следует объяснение, относящееся к каждому из этих этапов. Следует отметить, что на чертежах эквивалентным элементам и т.п. присвоены одни и те же ссылочные позиции, и в следующем далее объяснении дублирующее объяснение эквивалентных элементов исключено соответствующим образом после описания в первый раз.

[0014] ПЕРВЫЙ ЭТАП

Как проиллюстрировано на Фиг. 5, на первом этапе полуфабрикатный изгибающийся компонент 10 (смотри Фиг. 2) формуют в виде «полуфабрикатного формованного компонента» и «изогнутого элемента» путем выдавливания металлического исходного листа 601 с использованием устройства 500 изготовления. Сначала следует объяснение, относящееся к конфигурации полуфабрикатного изгибающегося компонента 10, за которым следует объяснение, относящееся к устройству 500 изготовления и далее объяснение, относящееся к первому этапу.

[0015] КОНФИГУРАЦИЯ ПОЛУФАБРИКАТНОГО ИЗГИБАЮЩЕГОСЯ КОМПОНЕНТА 10

Как проиллюстрировано на Фиг. 1А-Фиг. 1D и Фиг. 2, полуфабрикатный изгибающийся компонент 10 сформован в вытянутой форме и сформован с корытообразной формой, если смотреть в поперечном сечении вдоль его направления длины. В особенности, полуфабрикатный изгибающийся компонент 10 включает в себя верхнюю пластину 11, продолжающуюся вдоль направления длины, и соответственные вертикальные стенки 12а, 12b, которые согнуты так, чтобы продолжаться к нижней стороне (одной стороне в направлении толщины листа верхней пластины 11) от обеих сторон в направлении ширины верхней пластины 11. Полуфабрикатный изгибающийся компонент 10 дополнительно включает в себя соответственные фланцы 13а, 13b, которые согнуты так, чтобы продолжаться по направлению наружу в направлении ширины верхней пластины 11 от нижних концов (концов на стороне, противоположной верхней пластине 11) вертикальных стенок 12а, 12b.

[0016] Сформованы линии 14a, 14b ребер, продолжающиеся вдоль направления длины полуфабрикатного изгибающегося компонента 10, между верхней пластиной 11 и соответственными вертикальными стенками 12а, 12b. Сформованы вогнутые линии 15a, 15b, продолжающиеся вдоль направления длины полуфабрикатного изгибающегося компонента 10, между соответственными вертикальными стенками 12а, 12b и фланцами 13а, 13b.

[0017] Линии 14a, 14b ребер и вогнутые линии 15a, 15b обеспечены продолжающимися по существу параллельно друг другу. А именно, высота соответственных вертикальных стенок 12а, 12b, которые продолжаются к верхней стороне (другой стороне в направлении толщины листа верхней пластины 11) от соответственных фланцев 13а, 13b, является по существу одинаковой вдоль направления длины полуфабрикатного изгибающегося компонента 10.

[0018] Как проиллюстрировано на Фиг. 2, участок верхней пластины 11 сформован с изогнутым участком 11а выпуклой формы, который изгибается в форме дуги по направлению наружу профиля бокового поперечного сечения корытообразной формы, а именно, к стороне внешней поверхности (другой стороне в направлении толщины листа) верхней пластины 11. Другой участок верхней пластины 11 сформован с изогнутым участком 11b вогнутой формы, который изгибается в форме дуги по направлению внутрь профиля бокового поперечного сечения корытообразной формы, а именно, к стороне внутренней поверхности (одной стороне в направлении толщины листа) верхней пластины 11. В изогнутом участке 11а выпуклой формы и изогнутом участке 11b вогнутой формы линии 14a, 14b ребер между верхней пластиной 11 и вертикальными стенками 12а, 12b также изогнуты в формах дуги в местоположениях 16a, 16b и 17a, 17b, соответствующих изогнутому участку 11а выпуклой формы и изогнутому участку 11b вогнутой формы. Следует отметить, что эта «форма дуги» не ограничена частью правильного круга и может представлять собой часть другой изогнутой линии, например, эллипса, гиперболы или синусоидальной волны.

[0019] Полуфабрикатный изгибающийся компонент 10, описанный выше, сформован путем формования выдавленной панели 301 (смотри Фиг. 3B) путем выдавливания металлического исходного листа 201 в форме прямоугольника, служащего в качестве «металлического листа», проиллюстрированного на Фиг. 3А, и далее обрезания нежелательных участков выдавленной панели 301.

[0020] Однако, при изготовлении полуфабрикатного изгибающегося компонента 10 с корытообразным поперечным сечением путем выдавливания излишний материал присутствует во время этапа формования выдавленной панели 30 на верхней пластине 301a изогнутого участка вогнутой формы и фланце 301b изогнутого участка выпускной формы выдавленной панели 301, которые проиллюстрированы на Фиг. 4, и возможно возникновение складок. Увеличение удержания на периферии металлического исходного листа 201 во время этапа формования путем, например, повышения силы сжатия держателя заготовки или добавление местоположений к держателю заготовки для формования кромок выдавливания и тем самым устранение набегания металлического исходного листа 201 в держатель заготовки, как известно, являются эффективными в устранении возникновения складок.

[0021] Однако, при усиленном устранении набегания металлического исходного листа 201 в держатель заготовки также имеется большое уменьшение толщины листа выдавленной панели 301 в соответственных участках, в том числе в верхней пластине 301с изогнутого участка выпуклой формы, фланце 301d изогнутого участка вогнутой формы и обоих участках 301e, 301e концов направления длины. В случаях, в которых металлический исходный лист 201 представляет собой материал с особенно низкой растяжимостью (например, сталь с высокой прочностью на растяжение), возможно, что образование трещин может возникать в этих соответственных участках.

[0022] Соответственно, из-за попытки исключения образования складок и образования трещин при изготовлении путем штамповки с использованием выдавливания изгибающихся компонентов с корытообразным поперечным сечением, таких как передние боковые элементы, формирующие часть каркаса кузова транспортного средства, было затруднительно применять высокопрочные материалы с низкой растяжимостью в качестве металлического исходного листа 201, что означает, что должны были применяться низкопрочные материалы с высокой растяжимостью.

[0023] Однако, возникновение такого образования складок и образования трещин может быть устранено путем выполнения первого этапа, описанного далее, с применением устройства 500 изготовления 500 настоящего примерного варианта осуществления.

[0024] УСТРОЙСТВО 500 ИЗГОТОВЛЕНИЯ

Далее следует объяснение, относящееся к устройству 500 изготовления. Фиг. 5 представляет собой разобранный вид в перспективе, иллюстрирующий устройство 500 изготовления, применяемое для изготовления полуфабрикатного изгибающегося компонента 501, служащего в качестве «полуфабрикатного формованного компонента». Следует отметить, что конфигурация полуфабрикатного изгибающегося компонента 501 является по существу такой же, как и конфигурация полуфабрикатного изгибающегося компонента 10 (смотри Фиг. 1А). Фиг. 6А представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 5, в начале обработки. Фиг. 6B представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 5, на этапе, на котором металлический исходный лист 601 захватывают и удерживают между штампом 502 для формования полуфабрикатов и прокладкой 503 для формования полуфабрикатов и держателями 505 заготовки для формования полуфабрикатов и пуансоном 504 для формования полуфабрикатов. Фиг. 6С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон 504 для формования полуфабрикатов продвинули с этапа, проиллюстрированного на Фиг. 6B. Фиг. 6D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон 504 для формования полуфабрикатов продвинули дальше с этапа, проиллюстрированного на Фиг. 6С, так, что пуансон 504 для формования полуфабрикатов полностью вдвинули в штамп 502 для формования полуфабрикатов.

[0025] Как проиллюстрировано на Фиг. 5, устройство 500 изготовления сформировано включающим в себя штамп 502 для формования полуфабрикатов (называемый ниже просто «штамп 502»), который имеет форму, соответствующую соответственным профилям внешних поверхностей вертикальных стенок 501a, 501b и фланцев 501d, 501e полуфабрикатного изгибающегося компонента 501, и прокладку 503 для формования полуфабрикатов (называемую ниже просто «прокладка 503»), которая имеет форму, соответствующую п