Способ изготовления клапаносодержащего протеза ствола легочной артерии и клапаносодержащий протез ствола легочной артерии, изготовленный этим способом

Иллюстрации

Показать всеГруппа изобретений относится к медицине, а именно к кардиохирургии. Клапаносодержащий протез ствола легочной артерии содержит трубчатый корпус из синтетического протеза сосуда с тремя створками клапана в просвете. Трубчатый корпус получают путем его отсечения от заготовки синтетического протеза сосуда. Створки клапана формируют из пленки. Пленку получают циркулярным надрезанием стенки корпуса. Надрезание выполняют на глубину, не превышающую 2/3 толщины стенки, с последующим отслаиванием внешней части стенки по всей окружности на расстояние, равное отношению внешнего диаметра корпуса к 1,618. Отслаивание осуществляют металлической лопаткой с закругленным по плоскости рабочим торцом толщиной 1/3-1/6 мм. Окончательное формирование створок клапана выполняют выворачиванием корпуса наизнанку после прикрепления свободного края пленки к поверхности корпуса тремя отдельными швами. Швы завязывают в просвете корпуса на равном расстоянии друг от друга. Группа изобретений позволяет упростить процесс изготовления протеза, оптимизировать геометрическую форму клапана протеза, снизить риск развития тромбоза и кальцификации. 2 н.п. ф-лы., 7 ил., 1 пр.

Реферат

Группа изобретений относится к медицине и может быть использована в хирургии врожденных пороков сердца для соединения правого желудочка и легочных артерий.

Известно формирование корпуса клапаносодержащего протеза с использованием синтетического материала (SU 1388023 А1, 15.04.1988).

Недостатками известного протеза и способа его изготовления являются использование биоматериала и избыточное отложение фибрина у основания створок клапана.

Аналогами, наиболее близкими к предлагаемой группе изобретений, являются синтетический протез легочного ствола с клапаном и способ его изготовления, предложенные Masahiro Yoshida (Yoshida М. «Right ventricular outflow tract reconstruction with bicuspid valved polytetrafluoroethylene conduit» Ann. Thorac. Surg. 2011. Vol. 91, №4. P. 1235-1238.

Протез в соответствии с известным способом создают из нескольких отдельных частей, причем створки клапана выкраивают по геометрической модели, созданной эмпирическим путем, после чего створки пришивают к корпусу протеза на всем протяжении.

Недостатком способа, описанного Yoshida М., является сложность изготовления протеза, а недостатками собственно протеза следует считать неоптимальную геометрическую форму створок клапана и повышенный риск тромбоза и кальцификации в области шовного соединения створок и корпуса.

Настоящее изобретение направлено на решение задачи, которая заключается в создании способа изготовления клапана протеза ствола легочной артерии, позволяющего получить протез, уменьшающий зависимость результатов операций от сложности процесса его изготовления.

Техническим результатом группы изобретений является упрощение процесса изготовления протеза со створками клапана оптимальной геометрической формы, снижающего риск тромбоза и кальцификации.

Сущность предлагаемой группы изобретений выражается в совокупности существенных признаков, в которой способ изготовления клапаносодержащего протеза ствола легочной артерии, включающий формирование трубчатого корпуса и створок клапана из синтетического протеза сосуда, отличается от ближайшего аналога тем, что трубчатый корпус получают путем его отсечения от заготовки протеза, а створки клапана формируют из пленки, полученной циркулярным надрезанием стенки корпуса на глубину, не превышающую 2/3 толщины стенки, с последующим отслаиванием внешней части стенки по всей окружности на расстояние, равное отношению внешнего диаметра корпуса к 1,618, причем отслаивание осуществляют металлической лопаткой с закругленным по плоскости рабочим торцом толщиной 0,3-0,6 мм, при этом окончательное формирование створок клапана выполняют выворачиванием корпуса наизнанку после прикрепления свободного края пленки к поверхности корпуса тремя отдельными швами, которые завязывают в просвете корпуса на равном расстоянии друг от друга.

Сущность предлагаемой группы изобретений выражается также в совокупности существенных признаков, в которой клапаносодержащий протез ствола легочной артерии, изготовленный вышеописанным способом, содержит трубчатый корпус из синтетического протеза сосуда с расположенными в просвете тремя створками клапана, выполненными из пленки, длина которой равна отношению внешнего диаметра синтетического протеза сосуда к 1,618, причем пленка сформирована из части стенки трубчатого корпуса с толщиной, не превышающей 2/3 толщины стенки, а свободные края пленки прикреплены к трубчатому корпусу тремя отдельными швами, расположенными на равном расстоянии друг от друга.

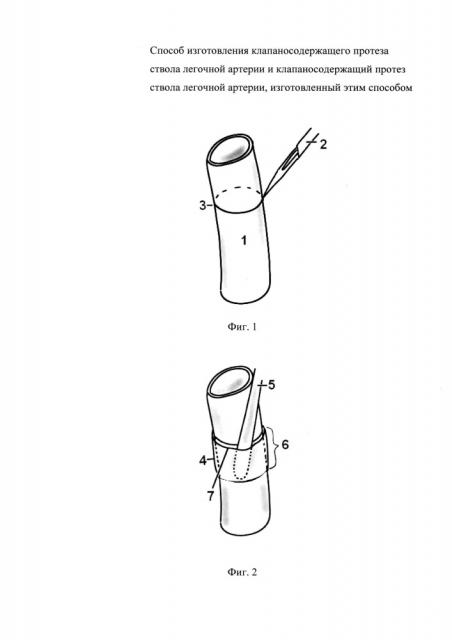

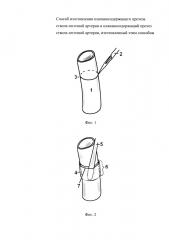

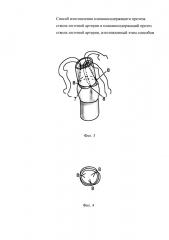

Сущность изобретений поясняется чертежами, где на фиг. 1 показано выполнение циркулярного надрезания стенки трубчатого корпуса протеза ствола легочной артерии; на фиг. 2 - отслаивание внешней части стенки корпуса по всей окружности металлической лопаткой; на фиг. 3 - прикрепление свободного края пленки к поверхности корпуса тремя отдельными швами на равном расстоянии друг от друга; на фиг. 4 - вид протеза сверху после крепления пленки; на фиг. 5 - корпус протеза, вывернутый наизнанку; на фиг. 6 - вид протеза сверху с закрытыми створками клапана; на фиг. 7 - вид протеза сверху с открытыми створками клапана.

Для изготовления клапаносодержащего протеза ствола легочной артерии и получения его корпуса 1 берут заготовку, то есть синтетический протез сосуда, и отсекают от нее участок нужной длины.

Затем для получения пленки 4 выполняют циркулярное надрезание стенки корпуса 1, например скальпелем 2. При выполнении циркулярного надрезания глубина получаемого циркулярного надреза 3 не должна превышать 2/3 толщины стенки корпуса 1 для исключения повреждений внутренней поверхности просвета корпуса 1.

После циркулярного надрезания отслаивают внешнюю часть стенки корпуса 1 по всей окружности на расстояние 6, равное отношению внешнего диаметра корпуса 1 к 1,618.

Отслаивание внешней части стенки корпуса 1 осуществляют металлической лопаткой 5 с закругленным по плоскости рабочим торцом толщиной 0,3-0,6 мм. Закругленный по плоскости рабочий торец лопатки 5 и его толщина позволяют сохранить целостность внутренней поверхности просвета корпуса 1.

Окончательное формирование створок 9 клапана выполняют выворачиванием корпуса 1 наизнанку после прикрепления свободного края 7 пленки 4 к поверхности корпуса 1 тремя отдельными швами 8, которые завязывают в просвете корпуса 1 на равном расстоянии друг от друга. Предшествующее выворачиванию положение швов 8 в просвете корпуса 1 показано на фиг. 4, положение швов 8 после выворачивания показано на фиг. 5.

В готовом клапаносодержащем протезе ствола легочной артерии створки 9 клапана имеют бесшовное соединение с корпусом 1 и оптимальную форму, что в значительной степени снижает риск тромбоза и кальцификации.

Если корпус 1 установить вертикально и заполнить его просвет прозрачной водой, створки 9 клапана полностью закроются (закрытые створки 9 клапана обозначены поз. 10 на фиг. 6).

При повороте корпуса 1 на 180° и выливании из него воды створки 9 клапана под действием силы тяжести полностью открываются (открытые створки 9 клапана обозначены поз. 11 на фиг. 7).

Пример осуществления способа и изготовления клапаносодержащего протеза ствола легочной артерии.

Для изготовления был взят протез сосуда из политетрафторэтилена, из которого сформирован корпус 1 клапаносодержащего протеза длиной 30 мм, диаметром 16 мм, толщиной 0,4 мм.

Пленка 4 была получена путем циркулярного надрезания стенки корпуса 1 скальпелем 2 (использован скальпель №11) на расстоянии 10 мм от верхнего края корпуса 1 по всему периметру на глубину 0,1 мм. Обнажившуюся в глубине надреза 3 внешнюю часть стенки корпуса 1 отслаивали от поверхности по направлению к нижнему краю корпуса 1 на расстояние 9,8 мм (16 мм /1,62).

Отслаивание внешней части стенки корпуса 1 проводилось металлической лопаткой 5 с закругленным по плоскости рабочим торцом толщиной 0,5 мм.

Затем свободные края полученной пленки фиксировались к корпусу 1 путем его сквозного прошивания тремя отдельными швами 8, удаленными на равном расстоянии друг от друга, нитью из политетрафторэтилена 6-0 с завязыванием нитей изнутри просвета корпуса 1.

Корпус 1 был вывернут наизнанку. После выворачивания корпуса 1 пленка 4 в виде трех прямоугольных карманов образовала в его просвете три створки 9 клапана, причем узлы трех фиксирующих швов 8 оказались снаружи.

Изготовленный клапаносодержащий протез поместили в гидродинамический стендовый аппарат и испытывали в течение 30 мин, имитируя систолическое давление от 30 до 140 мм рт. ст. с частотой 70 ударов в мин.

Тест показал хорошую запирательную функцию створок 9 клапана и их полное раскрытие.

Осмотр клапаносодержащего протеза показал отсутствие в его конструкции каких-либо признаков механического разрушения.

1. Способ изготовления клапаносодержащего протеза ствола легочной артерии, включающий формирование трубчатого корпуса и створок клапана из синтетического протеза сосуда, отличающийся тем, что трубчатый корпус получают путем его отсечения от заготовки протеза, а створки клапана формируют из пленки, полученной циркулярным надрезанием стенки корпуса на глубину, не превышающую 2/3 толщины стенки, с последующим отслаиванием внешней части стенки по всей окружности на расстояние, равное отношению внешнего диаметра корпуса к 1,618, причем отслаивание осуществляют металлической лопаткой с закругленным по плоскости рабочим торцом толщиной 0,3-0,6 мм, при этом окончательное формирование створок клапана выполняют выворачиванием корпуса наизнанку после прикрепления свободного края пленки к поверхности корпуса тремя отдельными швами, которые завязывают в просвете корпуса на равном расстоянии друг от друга.

2. Клапаносодержащий протез ствола легочной артерии, изготовленный способом по п. 1, содержащий трубчатый корпус из синтетического протеза сосуда, с расположенными в просвете тремя створками клапана, выполненными из пленки, длина которой равна отношению внешнего диаметра синтетического протеза сосуда к 1,618, причем пленка сформирована из части стенки трубчатого корпуса с толщиной, не превышающей 2/3 толщины стенки, а свободные края пленки прикреплены к трубчатому корпусу тремя отдельными швами, расположенными на равном расстоянии друг от друга.