Способ переработки беспламенным горением отходов реакторного графита

Иллюстрации

Показать всеИзобретение относится к экологии и охране окружающей среды, а более конкретно к способам переработки беспламенным горением углеродсодержащих отходов, в частности облученного реакторного графита, а также других углеродсодержащих радиоактивных отходов АЭС. В способе переработки радиоактивных углеродсодержащих отходов путем беспламенного горения в расплаве карбонатов щелочных металлов в присутствии окислителя, в качестве окислителя используют оксид меди двухвалентной в виде порошка формулы CuO, вводимый в расплав в количестве 5-50% от массы расплава, причем в качестве карбонатов щелочных металлов используют бинарную систему из карбонатов натрия и калия, а переработку осуществляют при температуре от 800 до 1000°C, при этом образующуюся при обработке отходов графита восстановленную нанодисперсную медь используют для получения оксида меди путем ее окисления кислородом воздуха для применения в процессе переработки графита. Изобретение позволяет упростить управление при проведении процесса беспламенного горения с исключением возможности выноса радиоактивных веществ. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к экологии и охране окружающей среды, а более конкретно к способам переработки беспламенным горением твердых углеродсодержащих отходов с радиоактивным заражением, в частности облученного реакторного графита, а также других углеродсодержащих радиоактивных отходов АЭС.

В связи с выводом из эксплуатации уран-графитовых реакторов стоит задача переработки и утилизации отходов графита с надежной изоляцией содержащихся в них долгоживущих изотопов углерода 14С и других радионуклидов от окружающей среды.

Известен способ обработки углеродсодержащих отходов, при котором предварительно измельченные отходы окисляют и доокисляют в режиме беспламенного горения в потоке воздуха при температуре 620-680°C (АС №1718277, G21F 9/32, опубл. 1992 г.).

Недостатком способа является необходимость тонкого измельчения графита перед загрузкой в печь, что ведет к образованию радиоактивной пыли и газов и к опасности их выхода в окружающую среду.

Известен также «Способ обработки углеродсодержащего материала» (см. патент РФ №2141076, F23G 5/00, опубл. 10.11.1999 г., БИ №31), в котором с целью сжигания углерода, содержащегося в углеродсодержащем материале, удаление летучих токсичных элементов с реакторными отходящими газами в виде дыма, проводят введение материала в расплав шлака, при этом способ осуществляют при температуре от 1100 до 1400°C, а шлак представляет собой кремниевоангидридный шлак, включающий оксид железа и, по меньшей мере, один из других оксидов, выбираемых из оксида алюминия, оксида кальция и оксида магния, причем оксид железа выполняет в шлаке функцию носителя кислорода, способствующего сжиганию углерода, содержащегося в углеродсодержащем материале, посредством реакций:

2FeO(шлак)+1/2O2=2FeO1,5(шлак),

2FeO1,5(шлак)+С=2FeO(шлак)+СО,

и эти реакции поддерживают за счет турбулентного движения шлака, генерируемого посредством верхней погруженной инжекции кислородсодержащего газа.

Недостатками способа являются:

- сложность технологического процесса обработки отходов графита из ядерных реакторов, обусловленная проведением процесса в реакторе с расплавом многокомпанентного высокотемпературного шлака, причем в жидкий шлак через погруженные в него сверху трубки вдувают кислородсодержащий газ, необходимый для поддержания реакции сжигания углерода, содержащегося в углеродсодержащем материале;

- перевод углерода, содержащегося в углеродсодержащем материале, в том числе в отходах графита из ядерных реакторов, а следовательно, и долгоживущего изотопа углерода 14С, в газовую фазу в виде оксида углерода СО и 14СО, что требует специальных дополнительных мер по исключению выхода оксида углерода 14СО в окружающую среду и переводу его в форму, пригодную для длительного безопасного захоронения.

Известен и «Способ переработки отходов реакторного графита» (Патент РФ №2328786, G21F 9/32, опубл. в 2006 г.), в котором при обработке беспламенным горением радиоактивных углеродсодержащих отходов АЭС, обработку проводят при температуре от 750 до 900°C в расплаве одного из карбонатов щелочных металлов или их смесей в присутствии оксида свинца. Оксид свинца вводят в расплав в количестве 1-40% от массы расплава. Образующийся восстановленный свинец может быть использован для получения оксида свинца путем его окисления кислородсодержащим газом. Способ позволяет упростить управление процессом беспламенного горения радиоактивных углеродсодержащих отходов и исключить возможность выноса радиоактивных веществ и расплава в окружающую среду. Недостатком способа является то, что использование в качестве окислителя высокотоксичного оксида свинца ухудшается экологическая обстановка на предприятии, вводя в окружающую среду дополнительный легкоплавкий высокотоксичный элемент и его соединения.

Задачей изобретения является создание радиационно-безопасного способа беспламенной переработки в присутствии окислителя радиоактивных углеродсодержащих отходов при расширении ассортимента окислителей и за счет упрощения управления при проведении процесса беспламенного горения с исключением возможности выноса радиоактивных веществ и менее токсичного расплава в окружающую среду при использовании компонентов отечественного производства.

Задача решается тем, что в способе переработки беспламенным горением отходов реакторного графита в расплаве карбонатов щелочных металлов в присутствии окислителя, в качестве окислителя используют оксид меди двухвалентный в виде порошка формулы CuO, вводимый в расплав в количестве 5-50% от массы расплава карбонатов щелочных металлов, причем в качестве карбонатов щелочных металлов используется бинарная система смеси карбонатов натрия и калия, а переработку осуществляют при температуре от 800 до 1000°C, при этом образующаяся при переработке отходов восстановленная, нанодисперсная, металлическая медь используется для получения оксида меди путем ее окисления кислородсодержащим газом, для дальнейшего использования в процессе переработки отходов реакторного графита.

Введенный в расплав карбонатов щелочных металлов оксид меди растворяется в нем, перемешивается и подвергается воздействию ионной жидкости, каковой является расплав, что ведет к переводу оксида меди в ионное состояние: CuO=Cu2++O2-. По сравнению с кислородом в молекулярном виде кислород в ионном состоянии О2- более реакционноспособен, поэтому скорости окисления отходов имеют достаточно высокие значения при более низких температурах. Использование конденсированного окислителя в виде двухвалентного оксида меди характеризуется отсутствием газового диффузионного слоя на обрабатываемой поверхности отходов или незначительной толщиной этого слоя, что позволяет расплаву беспрепятственно проникать в поры углеродсодержащих отходов, увеличивая поверхность взаимодействия реагентов, что ведет к повышению скорости окисления при более низких температурах. Заданные температуры расплава способствуют уменьшению выноса солей и радиоактивных веществ. Эксперименты при компьютерном моделировании показали, что избыточное количество оксида меди (более 50 мас. %), подаваемого в солевой расплав, вызывает значительное повышение вязкости расплава. Расплав перестает быть жидкотекучим, что снижает перемешивание расплава и замедляет массообменные процессы. При этом для уменьшения вязкости расплава требуется повышение температуры расплава выше 900°C для обеспечения плавления оксида меди, имеющего температуру плавления около 800°C. Введение в расплав оксида меди в количестве менее 5% от массы расплава не приводит к возникновению активного окислительного процесса при переработке отходов реакторного графита.

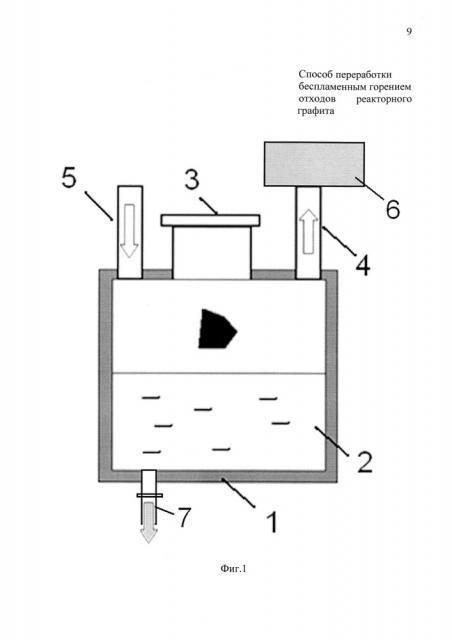

Сущность изобретения поясняется схемой и графиком, где на фиг. 1 представлена схема устройства, реализующего данный способ, на фиг. 2 изображены графики зависимости баланса конденсированного углерода от температуры при его нагревании (сжигании) в системе карбонатов и при использовании окислителя в виде двухвалетного оксида меди.

Устройство фиг. 1 включает корпус 1, выполненный из огнеупорного материала, например высокоплотного корунда. Внутренняя часть полости корпуса 1 содержит расплав карбонатов щелочных металлов и оксида меди и является камерой 2 для окисления радиоактивных углеродсодержащих отходов. Верхняя часть полости корпуса 1 является камерой для сбора газов, выделяющихся из расплава при окислении радиоактивных отходов. В верхней части корпуса 1 установлено приспособление 3 для загрузки радиоактивных углеродсодержащих отходов в камеру 2 и газоотвод 4 для отвода выделяющихся из расплава газов в систему очистки 6. В верхней части корпуса 1 выполнен канал 5 для подачи кислородсодержащего газа. Для удаления расплавленной смеси из печи в ее нижней части расположено сливная система 7.

Способ осуществляют следующим образом.

В камеру 2 загружают карбонаты щелочных металлов, в частности двойную смесь Na2CO3-K2CO3 с температурой плавления 800°C в количестве 56 и 44 мас. % соответственно и нагревают, при этом для исключения застывания расплава поддерживают температуру, превышающую 800°C, но не более 900°C, например 850°C. Повышение температуры расплава выше 900°C ведет к увеличению убыли массы расплава карбоната, а также к увеличению выноса радиоактивных веществ из устройства, в котором осуществляют окисление. В качестве солевого расплава могут быть использованы также карбонаты щелочных металлов в виде бинарных систем: 42% Li2CO3 - 58% Na2CO3; 62% Li2CO3 - 38% K2CO3, тройных систем: 49,5% Li2CO3 - 44,5% Na2CO3 - 6% K2CO3; 39% Li2CO3 - 27,9% Na2CO3 - 33,1% K2CO3 и т.д. Соответствующим подбором компонентов карбонатов щелочных металлов возможно получить требуемую температуру плавления расплава. Выбор конкретного состава солевого расплава определяется требуемыми рабочими температурами в расплаве солей. Использование бинарной системы позволяет снизить температуры, например в бинарной эвтектике 56% Na2CO3 - 44% K2CO3 (мас. %) температура плавления близка к 800°C. В качестве окислителя радиоактивных углеродсодержащих отходов используют оксид меди, который вводят в расплав в количестве, составляющем 5-50% от массы расплава, например 20%. В расплаве солей оксид меди растворяется и перемешивается в его объеме, при этом расплав как ионная жидкость воздействует на оксид меди, что ведет к переводу оксида меди в ионное состояние: CuO=Cu2++O2-. Через приспособление 3 в камеру 2 осуществляют загрузку радиоактивных углеродсодержащих отходов, например аварийного облученного реакторного графита, загрязненного просыпями облученного ядерного топлива, в виде целых блоков или втулок, а также их частей в количестве, не превышающем 10% от массы расплава. При введении углеродсодержащего материала в расплав карбонатов щелочных металлов, в котором растворен оксид меди, происходит окисление углеродсодержащего материала, в данном случае графита, по формуле: 2CuO(ж)+2С(т)=2Cu(ж)+СО2(г). Образующийся углекислый газ, который выходит из расплава, собирают в камере и через газоотвод 4 подают в систему газоочистных фильтров 6. В процессе осуществления реакции окисления графита происходит восстановление меди из оксида меди. Восстановленная медь в виде наночастиц расплавленного металла равномерно распределена по объему расплава. В камеру 2 через канал 5 осуществляют подачу кислородсодержащего газа (воздуха), который проходит через объем расплавленной смеси. Восстановленная нанодисперсная медь вступает в реакцию с кислородом и окисляется с образованием оксида меди по формуле: 2Cu(ж)+O2(г)=2CuO(ж). При этом выделяется тепло, которое возможно использовать для поддержания температуры расплава, в котором происходит окисление углеродсодержащих отходов. Использование восстановленной меди в качестве исходного материала для получения оксида меди в устройстве, реализующем данный способ, позволяет уменьшить образование вторичных радиоактивных отходов. Большая часть тяжелых металлов и радиоактивных веществ (делящиеся материалы, трансурановые элементы, продукты деления в составе просыпей и продукты активации графита) удерживаются в расплаве и вступают в реакцию с расплавом карбонатов щелочных металлов. При достижении определенной степени загрязнения (до 25-30 мас. %) содержания шлаков в расплаве отработанный расплав заменяют свежим и подвергают окончательной обработке, например остекловыванию, для получения конечного продукта, пригодного для длительного хранения или захоронения.

Были проведены компьютерные эксперименты методом термодинамического моделирования по окислению графитовых образцов с использованием медно-оксидного окислителя, введенного в расплав карбонатов щелочных металлов, и с использованием газообразного окислителя (атмосфера воздуха), подаваемого в расплав карбонатов щелочных металлов (фиг. 2) «График поведения баланса конденсированного углерода в рассматриваемых системах», где по оси абсцисс температура в градусах Цельсия, по оси ординат - массовая доля углерода в системе в процентах.

Результаты экспериментов показали, что во втором случае достигаются наиболее высокая интенсивность сжигание углерода при более низких температурах расплава 673…873 K (400…600°C), чем в первом случае, когда для этой интенсивности характерны температуры расплава 773…1073 K (500…800°C). Кроме этого из приведенных на фиг. 2 графиков видно, что кривая 1, представляющая собой зависимость изменения скорости окисления от температуры при использовании оксида меди, имеет более пологий характер, чем кривая 2, имеющая более «крутой» характер и представляющая собой зависимость изменения скорости окисления от температуры. Более интенсивная, почти линейная зависимость изменения скорости окисления от температуры при использовании оксида меди упрощает и позволяет автоматизировать управление процессом, а более низкие температуры расплава способствуют уменьшению выноса солей и компонентов расплава из устройства, в котором осуществляют процесс окисления отходов реакторного графита, благодаря уменьшению испарения солей и радиоактивных веществ в расплаве и уменьшению уноса солей газами.

Примеры конкретного осуществления заявленного способа при компьютерном моделировании приведены ниже:

Пример 1. Компоненты солевого расплава - 56% Na2CO3 - 44% K2CO3; тип отходов - реакторный графит; температура плавления - 800°C; рабочие температуры - 850-900°C; окислитель CuO, мас. % - 10-30.

Пример 2. Компоненты солевого расплава - 49,5% Li2CO3 - 44,5% Na2CO3 - 6% K2CO3; тип отходов - реакторный графит; температура плавления - 600° рабочие температуры - 650-700°C; окислитель CuO, мас. % - 1-10.

Новизной изобретения является расширение ассортимента окислителей путем использования известного препарата оксида меди формулы CuO по новому назначению в качестве окислителя для беспламенного горения в расплаве карбонатов щелочных металлов углеродосодержащих отходов реакторного графита.

Неочевидным эффектом замены высокотоксичного оксида свинца на умеренно токсичный оксид меди формулы CuO, является упрощением технологического процесса переработки при значительном снижении количества выбросов отходящих газов и улучшении экологической обстановки на перерабатывающем предприятии. Кроме того, присутствует эффект по импортозамещению ввозимого из Казахстана свинца добываемой на территории России медью.

1. Способ переработки беспламенным горением отходов реакторного графита в солевом расплаве карбонатов щелочных металлов в присутствии окислителя, отличающийся тем, что в качестве окислителя в расплав вводят оксид меди двухвалентный, формулы CuO в количестве от 5 до 50% от массы расплава.

2. Способ переработки беспламенным горением отходов реакторного графита по п. 1, отличающийся тем, что в качестве карбонатов щелочных металлов используют бинарную систему смеси карбонатов натрия и калия, при этом переработку осуществляют при температуре от 800 до 1000°С, а образующуюся при переработке графитовых отходов восстановленную медь используют для получения оксида меди, формулы CuO, для чего восстановленную нанодисперсную медь окисляют кислородом воздуха и повторно используют в процессе переработки графита.