Сенсорное устройство для определения положения рычага механизма натяжения шпагата

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению. Множество рычагов механизма натяжения шпагата установлены в равномерно распределенных местах по прессовальной камере крупнотюкового пресс-подборщика для вертикального поворота между верхним и нижним крайними положениями. Каждый рычаг механизма натяжения несет натянутую нить шпагата, связанную с устройством завязывания двойных узлов. Вращающийся потенциометр посредством следящего механизма рычага определяет поворотное передвижение каждого рычага механизма натяжения и отправляет соответствующий электрический сигнал в электронный контроллер. В электронном контроллере происходит обработка выявленного положения рычага вместе с другой сохраненной информацией и отправка сигнала для активации дисплея, показывающего относительные положения рычагов, и/или для активации предупреждающего устройства для извещения оператора, что сбой увязки произошел, должен произойти или что необходимо изменить регулировку механизма натяжения шпагата. 3 н. и 17 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Представленное изобретение относится к механизмам для завязывания петель шпагата вокруг больших тюков в форме параллелепипеда, формируемых в прессовальной камере так называемого крупнотюкового пресс-подборщика, а более конкретно относится к сенсорному устройству положения механизма натяжения шпагата для подобных завязывающих механизмов.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Современные большие квадратные пресс-подборщики оборудуют множеством шарнирно установленных, смещаемых вверх рычагов механизма натяжения шпагата иногда называемых рычагами устранения провисания, соответственно связанных с множеством узловязальных узлов (каждый узловязальный узел, описываемый далее, представляет собой узловязальный узел двойной обвязки) для сохранения надлежащего натяжения шпагата, с целью обеспечения, чтобы каждый узловязальный узел работал нормально. Если рычаг механизма натяжения шпагата не может сохранять надлежащее натяжение шпагата, шпагат может быть вытащен из узловязального узла, и возникает сбой увязки.

По мере формирования тюка, рычаги механизма натяжения шпагата, как правило, поворачиваются приблизительно на 30° из первоначального крайнего верхнего положения в крайнее нижнее положение. В конце процесса формирования тюка, каждый рычаг механизма натяжения шпагата должен находиться в самом нижнем крайнем положении, и когда тюк завершен, а узел успешно завязан, каждый рычаг механизма натяжения должен вернуться в самое верхнее крайнее положение. Если какой-либо из рычагов механизма натяжения находится в одном из данных положений в любой момент за исключением начала или окончания цикла завязывания тюка, это означает, что что-то пошло не так, и произошел сбой увязки.

Были сконструированы различные устройства мониторинга увязывания для определения, произошел ли сбой увязки или нет. Например, патент США № 4765235 раскрывает устройство мониторинга увязывания, содержащее верхний и нижний стержни-датчики, которые проходят горизонтально соответственно над и под рычагами механизма натяжения всех узловязателей, при этом каждый из стержней имеет противоположные концы, опирающиеся на шарнирно установленный рычаг. Сила тяжести сохраняет верхний стержень в контакте с верхними частами рычагов механизма натяжения, при этом с каждым из рычагов, несущих нижний стержень, соединена пружина для того, чтобы смещать нижний стержень вверх в контакт с нижними частями рычагов механизма натяжения. На наружном конце одного из рычагов, несущих верхний стержень, и на наружном конце одного из рычагов, несущих нижний стержень, соответственно содержатся магниты, при этом верхний и нижний датчики установлены на раме таким образом, чтобы регистрировать данные магниты для создания сигнала для обработки микропроцессором, только когда рычаги механизма натяжения находятся в своих крайних верхних или нижних положениях. Если микропроцессор определяет, что прием сигнала происходит в момент времени, не являющийся нормальным, в кабине трактора активируется визуальный дисплей, показывающий условное обозначение проверки узловязателя, и звучит звуковая сигнализация. Недостатком данной запатентованной конструкции является то, что отсутствует способ определения, какой узловязатель не вяжет, поскольку, вследствие работы верхнего и нижнего стержней, генерируется только один сигнал для обозначения сбоя увязки в начале формирования тюка и генерируется только один сигнал для обозначения сбоя увязки в конце формирования тюка.

Другой монитор или детектор сбоя увязки на основании микропроцессора, который показывает оператору, какой узловязатель вышел из строя, раскрыт в патенте США № 4753463 (данный детектор сбоя увязки связан с иной и более сложной системой рычагов механизма натяжения, которая раскрыта в патенте США № 4753464), который предоставляет переключатели, находящиеся в вязальном аппарате в таких местах, чтобы они предоставляли сигналы, которые могут обрабатываться таким образом, чтобы дать оператору первое указание, если заданный узловязатель не совершает циклический процесс, и второе указание, если заданный узловязатель не в состоянии завязывать узел. Недостатком данной запатентованной конструкции является то, что: (а) системы рычагов механизма натяжения являются относительно сложными; и (b) оператор не информирован об относительных положениях рычагов механизма натяжения друг относительно друга во время протекания каждого цикла завязывания, результатом чего является то, что оператор не имеет достаточной информации, из которой можно раньше выявлять или диагностировать ожидаемый отказ увязки.

Патент США № 4196661 раскрывает механическое устройство мониторинга сбоя увязки, содержащее множество индикаторов, установленных соответственно на множество рычагов механизма натяжения для перемещения вверх и вниз рычагами механизма натяжения таким образом, чтобы оператор мог определять относительное положение одного рычага механизма натяжения относительно другого во время цикла завязывания. Однако, недостатки данных системы состоят в том, что: (а) оператору, чтобы видеть индикаторы, необходимо смотреть назад, мешая таким образом оператору и отвлекая внимание оператора от других важных операций; и (b) обзору оператора препятствуют такие вещи, как грязное окно кабины и/или облако пыли, которое часто создает пресс-подборщик в процессе операции тюкования. В еще одном варианте осуществления, с рычагами механизма натяжения соответственно связано множество переключателей, которые расположены таким образом, чтобы замыкать и активировать сигнализацию в случае, когда рычаги механизма натяжения передвигаются в положение, свидетельствующее, что произошел сбой увязки.

Таким образом, необходима основанная на микропроцессоре система мониторинга положения рычага механизма натяжения, которая определяет положения рычагов механизма натяжения по мере того, как они передвигаются между верхним и нижним крайними положениями, и которая предоставляет в кабине отображение положений отдельных рычагов механизма натяжения во время циклов завязывания и которая использует данную информацию для прогнозирования сбоев увязки и/или определения, что механизмы механизма натяжения установлены неправильно, а также для определения, когда сбои увязки уже произошли.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, предусмотрен крупнотюковый пресс-подборщик, оборудованный усовершенствованной системой завязывания тюков, содержащей основанную на микропроцессоре систему мониторинга положения рычагов механизма натяжения шпагата, для отображения относительных положений рычагов механизма натяжения и информации о сбое увязки, и/или для извещения оператора о действиях, которые необходимо предпринять.

Целью изобретения является предоставление подобной основанной на микропроцессоре системы мониторинга положения рычагов механизма натяжения, содержащей датчики положения рычагов механизма натяжения, соответственно для генерирования сигналов, связанных с текущими положениями рычагов механизма натяжения во время цикла завязывания и из которых непрерывно отображается визуальная информация, показывающая относительные положения рычагов механизма натяжения.

Дополнительная цель изобретения состоит в том, чтобы предоставить такую систему мониторинга положений рычагов механизма натяжения, как изложено в предыдущей цели, в которой каждый из рычагов механизма натяжения образован простым, шарнирно установленным, смещаемым вверх рычажным узлом, содержащим на своем свободном конце направляющую шпагата, и в которой с каждым рычагом механизма натяжения связан датчик положения рычага для непрерывного мониторинга величины, на которую рычаг механизма натяжения передвигается вниз из верхнего крайнего положения. Во втором варианте осуществления, каждый рычаг механизма натяжения образован рычагом консольного типа, образованным из пружинного проволочного стержня, имеющего пружинный внутренний конец, обеспечивающий смещение рычага вверх.

Данные и другие цели изобретения станут понятны при чтении последующего описания вместе с приложенными чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

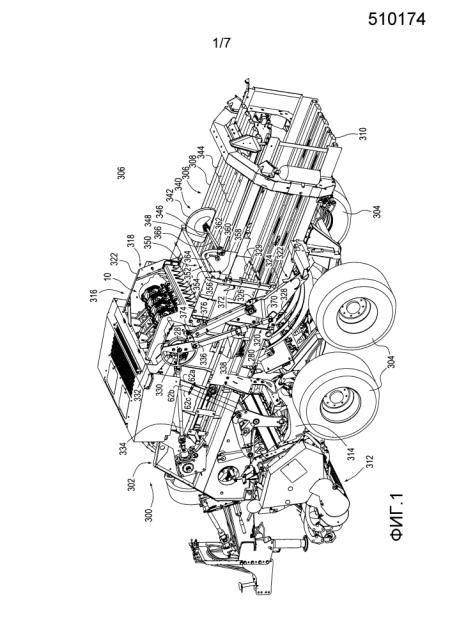

Фиг.1 представляет собой перспективное изображение сзади слева крупнотюкового пресс-подборщика, оборудованного узловязателем, вместе с узлом рычага механизма натяжения шпагата, сконструированным в соответствии с представленным изобретением, с удаленными для ясности боковыми стенками прессовальной камеры.

Фиг.2 представляет собой перспективное изображение сзади справа части системы узловязателей и механизма натяжения шпагата, показанных на Фиг.1, и показывающее один из рычагов механизма натяжения в поднятом положении, показывающем, что произошел сбой увязки.

Фиг.3 представляет собой вид сбоку справа с удаленными частями системы узловязателя и механизма натяжения шпагата Фиг.2.

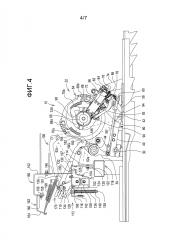

Фиг.4 представляет собой вид сбоку слева, с удаленными частями системы узловязателя и механизма натяжения шпагата Фиг.2.

Фиг.5 представляет собой перспективное изображение справа спереди, показывающее установку одного из рычагов механизма натяжения шпагата вместе с датчиком положения рычага.

Фиг.6 представляет собой схематичное представление системы мониторинга состояния механизма натяжения шпагата, использующей датчики положения рычагов механизма натяжения по настоящему изобретению.

Фиг.7 представляет собой перспективное изображение сзади справа одного из рычажных узлов механизма натяжения, показывающее второй вариант осуществления рычага механизма натяжения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Далее со ссылкой на Фиг.1 и 2, показан крупнотюковый пресс-подборщик 300, содержащий главную раму 302, опирающуюся на ходовые колеса 304 для буксирования по полю, содержащему скошенные полосы сельскохозяйственной культуры, подлежащей тюкованию. Главная рама 302 содержит прессовальную камеру 306, проходящую в продольном направлении из передней центральной части пресс-подборщика 300. Прессовальная камера 306 содержит верхнюю и нижнюю стенки 308 и 310, соединенные с правой и левой возвышающимися боковыми стенками.

С расположением впереди и снизу главной рамы 302 предоставлено устройство 312 подбора и кондиционирования сельскохозяйственной культуры, которое подает собранную сельскохозяйственную культуру через лоток 314 для доставки сельскохозяйственной культуры, который изгибается вверх и назад от устройства 312 подбора и кондиционирования и доставляет сельскохозяйственную культуру через отверстие (не показано), предоставленное в нижней стенке 310 прессовальной камеры, откуда ее периодически забирает совершающий возвратно-поступательные движения поршень (не показано) и проталкивает в заднюю часть для формирования спрессованного тюка сельскохозяйственной культуры.

Стол 316 узловязателя содержит систему 10 узловязателя и соответствующую систему 100 механизма натяжения шпагата, как часть системы для завязывания шести петель шпагата вокруг большого тюка в форме параллелепипеда, сформированного в прессовальной камере 306, при этом стоит отметить, что для пресс-подборщиков различных размеров без выхода за пределы принципов представленного изобретения может использоваться стол узловязателя для завязывания разного числа петель шпагата.

Стол 316 узловязателя содержит опорную раму 318, содержащую нижнюю стенку 12, содержащую L-образные правый и левый сегменты 14R и 14L нижней стенки, соответственно образованные изогнутыми внутрь, L-образными участками правой и левой боковых стенок 16R и 16L. Нижняя стенка 12 дополнительно содержит множество центральных сегментов 18 нижней стенки, содержащих открывающиеся вниз, простирающиеся в продольном направлении желобчатый элементы, которые отделены промежутками друг от друга и от коротких сторон сегментов 14R и 14L стенки с образованием шести продольных желобков 20. Центральные сегменты 18 нижней стенки соответственно принимают простирающиеся в продольном направлении, комплементарно образованные желобчатые элементы 19, образующие заднюю область верхней стенки 308 прессовальной камеры, и прикреплены к ним.

Система 320 игл для доставки шпагата содержит опорную раму 322 для игл, содержащую поперечный элемент (не показан), проходящий под прессовальной камерой 306 и имеющий правый и левый рычаги, проходящие вверх рядом с противоположными боковыми стенками прессовальной камеры и соответственно установленные на боковых стенках для поворота вокруг горизонтальной поперечной оси, причем показаны только левый рычаг 324 и шарнирное соединение 326. Шесть проходящих в продольном направлении изогнутых игл 328 для доставки шпагата (видны только три) установлены на одинаковом расстоянии через поперечный элемент рамы 322 таким образом, чтобы иметь соответственное выравнивание для прохождения через шесть желобков 20, когда рама 322 для игл поворачивается вверх из нижнего положения готовности, показанного на Фиг.1, в котором она находится под нижней стенкой 310 прессовальной камеры, в положение доставки шпагата, в котором концевые области игл выступают вверх через желобки 20, при этом стоит отметить, что нижняя стенка 310 прессовальной камеры снабжена шестью желобками 329, которые вертикально выровнены с желобками 16 для того, чтобы обеспечить возможность прохода игл 328.

Центральным составным элементом системы 10 узловязателя является приводной передаточный вал 330 узловязателя, проходящий в поперечном направлении к направлению движения пресс-подборщика. Каждая из противоположных концевых областей приводного вала 330 опирается на подшипниковые узлы (не показано), содержащие корпуса правого и левого подшипников, установленные, соответственно, в правой и левой вертикальных боковых стенках 16R и 16L. На левой боковой стенке 16L установлена система 332 редуктора угловой передачи, содержащая устройство с кулачковой муфтой (не показано, но см. Патент США № 5937746, включенный в данное описание посредством ссылки для типа устройства с кулачковой муфтой, аналогичного устройству, применяемому для осуществления соединения системы 332 редуктора угловой передачи с приводным передаточным валом 330 узловязателя). Первичный приводной вал 334 соединен с первичным валом системы 332 редуктора, при этом приводной передаточный вал 330 узловязателя служит в качестве вторичного вала системы редуктора.

Для управления работой устройства с кулачковой муфтой (не показано) предоставлено устройство 340 измерения длины тюка, которое содержит храповое колесо 342, имеющее зубчатую периферию (зубцы не показаны) и поддерживаемое с возможностью вращения внутри вытянутого в продольном направлении отверстия, предоставленного в центре центрального из пяти удлиненных трубчатых элементов 344, образующих формирующую часть верхней стенки 308 прессовальной камеры, которые выровнены и тянутся назад от элементов 19 верхней стенки, расположенных под столом 316 узловязателя. Храповое колесо 342 прикреплено к правой концевой области приводного вала 346, опирающейся с возможностью вращения на правый и левый кронштейны, расположенные соответственно на противоположных сторонах храпового колеса 342 и прикрепленные к трубчатому элементу 344, причем показан только левый кронштейн 348. Зубцы (не показаны) храпового колеса 342 выступают в прессовальную камеру 306 на расстояние, достаточное для зацепления формируемым тюком, вызывая вращение приводного вала 346 против часовой стрелки, если смотреть на Фиг.1. Приводной вал 346 выступает в поперечном направлении влево от храпового колеса 342 и имеет левую концевую область, установленную с возможностью вращения внутри вертикального опорного кронштейна 349, прикрепленного к верхней области левой боковой стенки прессовальной камеры 306.

Размыкающий механизм 350, только задняя часть которого показана, предоставлен для отключения устройства с кулачковой муфтой (не показано) с целью осуществления включение привода для приводного передаточного вала 330 узловязателя, когда храповое колесо 342 подвергается вращению, соответствующему достижению формируемым тюком предварительно выбранной длины. Размыкающий механизм 350 содержит расцепляющий рычаг 352 с формой перевернутой L, имеющий изогнутый участок, соединенный и выступающий вниз от заднего конца прямого участка, имеющего передний конец, шарнирно установленный, как в шарнирном пальце, 354, в верхний угол треугольного рычага 356, имеющего задний угол, шарнирно установленный, как в шарнирном пальце 358, в опорный кронштейн 349. В левом конце приводного вала 346 установлен фрикционный валик 360 для приведения в движение вследствие вращения храпового колеса 342, при этом изогнутый участок расцепляющего рычага 352 захватывается между правым и левым сегментами фрикционного валика 360 для приведения в движение вверх из первоначального нижнего положения (не показано), определяемого стопором 362, установленным для избирательной фиксации в выбранных положениях внутри вертикальной прорези 364, предоставленной в кронштейне 349 в местоположении для зацепления прямым участком расцепляющего рычага 352. Изогнутый участок расцепляющего рычага 352 изогнут вокруг шарнирного пальца 354, соединяющего расцепляющий рычаг с треугольным рычагом 356, с таким радиусом, чтобы передвижение вверх расцепляющего рычага 352 не передавалось на рычаг 356 до тех пор, пока приводной вал 346 не войдет в выемку (не показано), предоставленную в нижней передней краевой области изогнутого участка, причем это происходит при достижении требуемой длины тюка.

Также для приведения в движение храповым колесом 342 установлен вал 366 управления переключателем, который имеет левый конец, опирающийся с возможностью вращения на кронштейн 349, причем левая концевая область вала 368 поддерживает кулачок (не показано), который действует, чтобы закрывать обычно открытый переключатель (не показано), установленный на кронштейне 349 и имеющий элемент переключателя, зацепляемый кулачком таким образом, чтобы он закрывался одновременно с отключением узла кулачковой муфты для инициирования процесса завязывания, как более полно описано ниже.

Шесть идентичных узловязальных узлов 22 установлены в разделенных равными промежутками местах по длине приводного вала 330. Точно в осевом направлении снаружи боковой стенки 16R на валу 330 установлен кулачковый диск 24 регулировки положения шпагата, а точно в осевом направлении снаружи от кулачкового диска 24 расположен кулачковый диск 26 регулировки пальца шпагата. К крайнему наружному левому концу приводного вала 330 прикреплен рычаг 28 привода иглового узла, который шарнирно соединен, как в шарнирном соединении 336, с верхним концом первого приводного звена 338, имеющего нижний конец, шарнирно соединенный с рычагом 324 опорной рамы для игл посредством шарнирного соединения 370, расположенного под шарнирным соединением 326, соединяющим опорный рычаг 324 для игл с прессовальной камерой. Приводное звено 338 представляет собой первое связующее звено четырехзвенного рычажного механизма, содержащего второе приводное звено 372, имеющее нижний конец, соединенный с рычагом 324 в шарнирном соединении 326, и имеющее верхний конец, шарнирно соединенный, в виде шарнирного соединения 374, с одним концом короткого связующего звена 376, имеющего свой другой конец, шарнирно соединенный с рычагом 28 привода в шарнирном соединении 336.

Далее со ссылкой также на Фиг.3 и 4, можно увидеть, что вал 30 регулировки положения шпагата установлен впереди кулачковых дисков 24 и 26 на высоте непосредственно над верхней стенкой 12 рамы 318 стола узловязателя, при этом противоположные концы вала 30 установлены с возможностью вращения в подшипниках, опирающихся на опорные пластины подшипников (не показано). Рычаг 32 кулачкового следящего элемента соединен с регулировочным валом 30, и выступает назад из него, и несет ролик 34, сцепленный с рабочей поверхностью кулачка, образованной внешней кромкой кулачкового диска 26. Цилиндрическая пружина 36 растяжения натянута между точкой 37 крепления опорной рамы и нижним концом рычага 38, прикрепленного и выступающего вниз из концевой точки с правой стороны вала 30 для того, чтобы удерживать ролик 34 в контакте с рабочей поверхностью кулачка диска 26.

Как видно на Фиг.4, колебательное движение, придаваемое валу 30 регулировки положения шпагата, по мере того, как ролик 34 следует по рабочей поверхности кулачка, образованной кулачковым диском 26, когда приводной вал 330 приводится в движение, передается на шесть расставленных с промежутками в поперечном направлении рычагов 40 регулировки положения шпагата, соединенных и выступающих назад из разделенных равными промежутками предварительно определенных мест вала 30, при этом каждый рычаг 40 имеет на своем заднем конце направляющий ролик 42 шпагата.

Вертикально над регулировочным валом 30 натяжения шпагата установлен регулировочный вал 44 пальца шпагата, который, как и вал 30, имеет противоположные концы, установленные с возможностью вращения в подшипниках, опирающихся на опорные пластины подшипников (не показано). Рычаг 46 кулачкового следящего элемента (см. Фиг.3) соединен и выступает назад из правого концевого местоположения вала 44 и несет работающий по кулачку ролик 48, смещаемый в зацепление с рабочей поверхностью кулачка, образованной кромкой кулачкового диска 24, цилиндрической пружиной 50 растяжения (схематично показанной на Фиг.3), натянутой между точкой крепления опорной рамы и рычагом 52, соединенным и выступающим вверх от вала 44 в местоположении, которое находится непосредственно слева от кулачкового диска 24. Колебательное движение, придаваемое регулировочному валу 44 пальца шпагата, по мере того, как работающий по кулачку ролик 48 следует по рабочей поверхности кулачка, образованной кромкой кулачкового диска 24, когда приводной вал 330 приводится в движение, передается множеству рычагов 54 регулирования пальцев шпагата (только самый левый рычаг виден на раскрытии Фиг.4), соединенных и выступающих вниз из предварительно определенных местоположений вала 44, при этом каждый рычаг 54 имеет нижний конец, шарнирно соединенный с передним концом звена 56 передачи движения, простирающегося назад и задний конец которого универсально соединен с одним концом по существу горизонтального пластинчатого пальца 58 шпагата, установленного в верхней стенке прессовальной камеры для поворота вертикальной оси, образованной установочным болтом 60. Как показано на Фиг. 2 и 3, кулачковый диск 24 расположен таким образом, что регулировочный вал 44 находится в максимальном положении по часовой стрелке, при этом множество рычагов 54 соответственно удерживают множество связующих звеньев 56 в максимально передних положениях, в которых они соответственно удерживают множество пальцев 58 шпагата в максимальных положениях по часовой стрелке вокруг осей множества установочных болтов 60. Когда в своих максимальных положениях по часовой стрелке, пальцы 58 соответственно проходят поперек рядом с продольными желобками 20 в верхней части 12 прессовальной камеры и под соответствующими из шести нитей 62a-62f шпагата, если рассматривать слева направо. Соответственно нити 62a-62f шпагата расположены выровнено с шестью желобками 20 в верхней стенке 12 прессовальной камеры и проходят назад под направляющими шпагат роликами 42 продольно выровненных рычагов 40 регулировки положения шпагата, при этом вертикальные положения направляющих роликов 42 и, следовательно, рычагов 40, определяются расположением рабочей поверхности кулачка кулачкового диска 26, которая находится в зацеплении с роликом 34 рычага 32 с направляющей кулачка.

Как лучше всего можно увидеть на Фиг.2 и 4, каждый узловязальный узел 22 дополнительно содержит в общем круглую ведущую шестерню 64, имеющую встроенную цилиндрическую ступицу 66, установленную на валу 330 и закрепленную на нем шплинтом с возможностью вращения. Левая сторона каждой ведущей шестерни 64 снабжена парой радиально наружных, расположенных по кольцу, выступающих в осевом направлении зубчатых сегментов 68a и 68b шестерни, соответственно, и парой радиально внутренних, расположенных по кольцу, выступающих в осевом направлении зубчатых сегментов 70a и 70b шестерни, соответственно, причем назначение зубчатых сегментов шестерни объясняются ниже.

Каждый узловязальный узел 22 дополнительно содержит раму 72 узловязателя, имеющую верхний конец, образованный состоящим из двух частей цилиндрическим патрубком, устанавливаемым на левой концевой секции ступицы 66 шестерни таким образом, чтобы обеспечить возможность вращения ступицы относительно рамы 72 узловязателя, при этом последняя неподвижно прикреплена к верхней стенке 12 прессовальной камеры посредством вертикального крепежного элемента 74, имеющего нижний конец, прикрепленный к верхней поверхности рядом с одним из сегментов 18 нижней стенки рамы 318 стола 316 узловязателя, при этом нижний конец рамы 72 узловязателя прикреплен к верхней области крепежного элемента 74 штифтом 76.

Формирующие узел составные элементы установлены на раме 72 каждого узловязателя. Как лучше всего можно увидеть на Фиг.4, клюв 78 установлен в нижней части шпинделя клюва, установленного в раме 72 узловязателя, с возможностью вращения вокруг первой наклоненной вверх и вперед оси, причем в верхней части шпинделя установлено коническое зубчатое колесо 80 в местоположении для приведения в движение наружными зубчатыми сегментами 68a и 68b шестерни 14 узловязателя. На раме 32 с возможностью вращения вокруг второй наклоненной вверх и вперед оси установлен шпиндель червячной шестерни, который содержит на своем нижнем конце червячную шестерню 82, сцепленную с ведущей шестерней 84, соединенной с верхним концом шпинделя держателя шпагата, который установлен на раме 72 с возможностью вращения вокруг наклоненной назад и вверх третьей оси, при этом шпиндель имеет многодисковый держатель 86 шпагата, прикрепленный к своему нижнему концу в местоположении позади и непосредственно рядом с клювом 78, причем держатель шпагата удерживает нити шпагата в положении для зацепления клювом 78 в процессе вращения последнего. Верхний конец шпинделя червячной шестерни несет коническое зубчатое колесо 88, расположенное с возможностью зацепления с внутренними зубчатыми сегментами 70a и 70b шестерни 64 узловязателя. В местоположении сверху спереди с обратной стороны рамы 72 узловязателя для поворота вокруг простирающейся вверх и назад оси поворота, образованной шарнирным болтом 90, установлен простирающийся вниз и назад ножевой рычаг 92, имеющий раздвоенный нижний конец, образующий разветвление 94 (Фиг.4), открывающееся вверх в местоположении непосредственно перед клювом 78. В рычаге 92 в местоположении между клювом 38 и держателем 46 шпагата установлен нож 96 для перерезания нитей шпагата в ответ на поперечное качательное передвижение рычага 92 вокруг оси болта 90 в надлежащее время во время цикла завязывания. Подобное передвижение рычага 92, чтобы задействовать нож 96, служит для зацепления проксимальных областей разветвление 94 узлом, формируемым на клюве 78 для сдирания узла с клюва. Качательное передвижение рычага 92 в надлежащее время во время цикла завязывания достигается посредством предоставления рычага 92 с концевым участком (не показан), который простирается в поперечном направлении относительно оси поворота, образованной шарнирным болтом 90, и несет работающий по кулачку ролик (не показан), который вращается в пределах рабочей поверхности 98 кулачка, предоставленной в поверхности ведущей шестерни 64 узловязателя.

Система 100 механизма натяжения шпагата содержит узел 102 механизма натяжения шпагата, связанный с каждым узловязальным узлом 22. Каждый узел 102 механизма натяжения шпагата содержит устройство натяжения шпагата или захват 104, содержащий верхний и нижний рифленые ролики 106 и 108 соответственно. Верхний ролик 106 содержится между и установлен с возможностью вращения на расположенных напротив стойках U-образного кронштейна 110, прикрепленного к нижней поверхности горизонтального, проходящего в поперечном направлении перевернутого желобчатого элемента 112, имеющего заднюю стойку 114 более длинную, чем передняя стойка 116, при этом задняя стойка 114 имеет нижнюю кромку, расположенную рядом с верхней частью поперечной опорной балки 118 и прикрепленную, например, с помощью узлов 120 гаек и болтов, в расставленных с промежутками в поперечном направлении местах поперечного вертикального фланца 122, перекрывающего нижнюю область стойки 114 и приваренного к верхней части балки 118. Ребра нижнего ролика 108 находятся в зацеплении с ребрами верхнего ролика 106, при этом он содержится между и установлен с возможностью вращения на противоположных стойках U-образного кронштейна 124, установленного в верхней поверхности U-образного опорного приспособления 126, имеющего противоположные, выступающие вверх стойки, оканчивающиеся спереди и сзади установочных фланцев 128 и 130 соответственно. Пара установленных с промежутками в поперечном направлении направляющих болтов 132 (виден только один) простирается вертикально через выровненные в осевом направлении отверстия, предоставленные в перевернутом желобчатом элементе 112 и заднем установочном фланце 130. Вторая пара расставленных с промежутками в поперечном направлении направляющих болтов 134 (виден только один), значительно более длинных, чем направляющие болты 132, простирается вертикально через выровненные в осевом направлении отверстия, предоставленные в желобчатом элементе 112 и переднем установочном фланце 128, при этом цилиндрическая пружина 136 сжатия установлена по длине каждого из болтов 128, простирается под передним установочным фланцем 128 и сжимается гайкой 138, прикрученной на нижнем конце болта 134 и воздействующей на шайбу 140, сцепленную с нижней частью пружины 136. Соответственно рифленые ролики 106 и 108 податливо смещаются в зацепление друг с другом для того, чтобы сохранять противодействие длине шпагата, натягиваемого назад через зону зажима сцепленных роликов 106 и 108, как известно в данной области техники.

Передняя стойка 116 перевернутого желобчатого элемента 112 простирается в поперечном направлении позади множества пар рифленых роликов 106 и 108 и содержит множество круглых направляющих 142 шпагата, соответственно выровненных с зонами зажима множества пар роликов 106 и 108. С каждой парой рифленых роликов 106 и 108 связана одна из нитей 62a-62f шпагата, при этом каждая нить шпагата проходит вперед через соответствующую одну из направляющих 142 шпагата, затем в поперечном направлении через соответствующие направляющие шпагата, предоставленные в боковых пластинах пресс-подборщика, а затем соединяется с подающим рулоном (не показано), расположенным в ящике для шпагата, расположенном в боковом местоположении пресс-подборщика. Соответственно назад от множества пар роликов 106 и 108 простираются множество нитей 62a-62f шпагата, причем каждая из последних тянется назад через выровненную прорезь 144 (см. Фиг.2), предоставленную в нижней кромке задней стойки 114 желобчатого элемента 112.

Перевернутый желобчатый элемент 112 снабжен множеством поперечных желобков в области, расположенной впереди задней стойки 114, а вертикальная, простирающаяся в поперечном направлении пластина 146 имеет нижнюю кромку, снабженную множеством выступов, расположенных в желобках. Второй простирающийся в поперечном направлении перевернутый желобчатый элемент 150 имеет противоположные концы, соответственно простирающиеся наружу за пределы боковых стенок 19R и 19L, причем задняя желобчатая стойка 152 упирается и приварена к области ступеньками вниз каждой боковой стенки 16R и 16L. Между задней желобчатой стойкой 152 и правой и левой боковыми стенками 16R и 16L приварены правая и левая горизонтальные, диагональные распорки 154R и 154L. Задняя желобчатая стойка 152 перекрывает верхнюю область пластины 146, содержащей расположеныне с промежутками в поперечном направлении прорези, причем с прорезями выровнены отверстия в стойке 152, а болты множества узлов 156 из гаек и болтов вставлены сквозь выровненные отверстия и прорези и принимают затянутые гайки, прикрепляя посредством этого желобчатый элемент 150 к пластине 146. Передняя стойка 158 желобчатого элемента 150 короче, чем задняя стойка 152, при этом к передней стойке 158, например, с помощью множества узлов 159 из гаек и болтов, прикручена болтами задняя стойка 160 третьего проходящего в поперечном направлении перевернутого желобчатого элемента 162 (Фиг.4), имеющего изогнутую вперед под углом переднюю стойку 164, содержащую множество разделенных промежутками в поперечном направлении отверстий 166 (Фиг.5), назначение которых описано ниже.

Далее со ссылкой также на Фиг.5, можно увидеть, что каждый узел 102 механизма натяжения шпагата дополнительно содержит рычаг механизма натяжения шпагата или узел 170 рычага устранения провисания, установленный на верхней поверхности первого перевернутого желобчатого элемента 112 в местоположении вертикально над соответствующим захватом 104 шпагата. Каждый узел 170 рычага механизма натяжения содержит вытянутый, расположенный продольно рычаг 172 механизма натяжения, который выступает назад через выемку 173, предоставленную в вертикальной поперечной пластине 146 таким образом, чтобы она простиралась вверх от нижней кромки пластины. Рычаг 172 механизма натяжения образован из пары идентичных параллельных, вытянутых планок 174R и 174L, при этом каждая планка содержит поперечное сквозное отверстие 176 для корпуса подшипника, расположенное перед передним концом планок 174R и 174L, и содержит переднюю кромку, снабженную открывающейся вперед выемкой 178, назначение которой объяснено ниже. Задний конец каждой планки 174R и 174L снабжен выступающей вниз задней концевой областью или секцией 180 (см. Фиг.4), причем концевые области 180 планок разделены промежутком с параллельным взаимным расположением и соединены вместе верхним поперечным штифтом 182 и нижним поперечным штифтом 184, на котором установлен направляющий шпагат ролик 186. Корпус 188 подшипника установлен между передними концевыми областями планок 174R и 174L и содержит участки, проходящие в сквозные отверстия 176, при этом корпус подшипника 188 содержит фланец, к которому прикреплены планки с помощью резьбового крепежного приспособления (не показано), проходящего через выровненные отверстия, предоставленные в планках и фланце. Рычаг 172 механизма натяжения содержит короткий рычаг 190, который выступает вверх из нижнего участка, помещенного посередине между фланцем корпуса подшипника и левой планкой 174L, и удерживается на своем месте резьбовым крепежным приспособлением, при этом в верхней области рычага 190 предоставлено установочное отверстие 191 для смещающей пружины с целью, объясненной ниже. Для поддержки переднего конца каждого рычага 172 механизма натяжения с возможностью поворота от перевернутого желобчатого элемента 112 предоставлена параллельная пара размещенных с промежутками в поперечном направлении вертикальных опорных стоек 192R и 192L, имеющих верхние концевые области, расположенные на противоположных сторонах участков корпуса подшипника, которые установлены в сквозных отверстиях 176 планок 174R и 174L, при этом верхние области опорных стоек снабжены соответствующими отверстиями, расположенными в осевом выравнивании с поперечным цилиндрическим отверстием, проходящим через корпус подшипника, при этом подшипник (не показано) запрессован в отверстие. В выровненных отверстиях в стойках 192R и 192L и подшипнике, предоставленном в корпусе 188 подшипника установлен болт (не показано), который удерживается на своем месте гайкой 194, причем болт служит в качестве оси, вокруг которой рычаг 172, вместе с корпусом 188 подшипника и подшипником, может поворачиваться между крайним верхним положением, в котором рычаг 172 входит в зацепление с верхним упором, образованным верхней кромкой 195 прорези 173, и крайним нижним положением, в котором рычаг входит в зацепление с нижним упором, образованным правой и левой выровненными в осевом направлении трубками 196R и 196L, простирающимися между и имеющими противоположные концы, закрепленные внутри, выступающих назад стоек правой и левой пар L-образных кронштейнов 197, имеющих передние стойки, прикрепленные к задней поверхности стойки 114 перевернутого жело