Способ и устройство для комплексной очистки выхлопных газов судового двигателя

Иллюстрации

Показать всеИзобретение относится к устройствам для очистки и шумоглушения выхлопных газов судовых двигателей. Предложены способ комплексной очистки выхлопных газов судового двигателя и устройство для его осуществления. Способ включает смешение выхлопных газов с озоном без примесей оксидов азота в закрученном газовом потоке в смесительно-окислительной камере, охлаждаемой абсорбентом. В камере происходит окисление большей части содержавшихся в выхлопных газах монооксидов азота, диоксидов серы и монооксида углерода с расходом всего озона и конденсацией некоторой части паров воды. Охлаждение абсорбционной камеры происходит наружным воздухом. Абсорбцию окисленных вредных компонентов производят абсорбционной водой, поступающей из кольцевого разбрызгивающего устройства и поглощающей образовавшиеся NO2, SO2, мелкодисперсные частицы (сажа и пр.). Адсорбцию СО2 производят в адсорбере, где выхлопные газы проходят через адсорбционные секции, заполненные гранулами шлаковой пемзы диаметром от 5 до 10 мм, изготовленной из основных металлургических шлаков. После чего очищенные выхлопные газы проходят через каплеотбойник, освобождаются от уносимых капель воды и выбрасываются в атмосферу, а кислый конденсат, абсорбционная и промывочная воды стекают в коллектор кислой воды. Одновременно с процессом очистки выхлопных газов происходит глушение их шума за счет особенностей конструкции блока очистки от NOх и поглощения звука высокопористой структурой гранул металлургического шлака в адсорбере. 2 н.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к машиностроению, а именно к двигателестроению, в частности к устройствам для очистки, в том числе от парникового газа - CO2, и шумоглушения выхлопных газов судовых двигателей.

Известен способ очистки отработавших газов, состоящий в адсорбции вредных компонентов гранулами шлаковой пемзы, изготовленной из металлургических шлаков, с модулем основности М>1 и диаметром гранул от 5 до 10 мм, осуществляемый в комплексном глушителе-очистителе отработавших газов, включающий корпус, снабженный диффузором и конфузором (коническими крышками) с входным и выпускным патрубками, съемной крышкой, фильтрующей вставкой, состоящей из плоских, зигзагообразных и конусных перфорированных кожухов, образующих между собой и внутренней поверхностью корпуса полости, между плоскими перфорированными кожухами крышки и днища корпуса установлены параллельно движению отработавших газов вертикальные зигзагообразные контейнеры с перфорированными стенками, образующие между собой зигзагообразные газовые каналы, причем вышеуказанные полости и зигзагообразные контейнеры заполнены вышеупомянутыми гранулами шлаковой пемзы [Патент РФ №2465471, МПК F01N 3/08, 2012].

Основным недостатком известного способа является малая скорость окисления монооксидов азота в диоксиды, что снижает его эффективность, недостатками известного устройства являются громоздкая конструкция, обусловленная потребностью значительного объема гранулированного шлака, и невозможность его регенерации без отключения от двигателя, что увеличивает гидравлическое сопротивление аппарата, требует значительного пространства для его размещения, создает затруднения в его эксплуатации и, таким образом, снижает его эффективность.

Более близким по технической сущности к предлагаемому изобретению является способ очистки выхлопных газов судового двигателя, состоящий из смешения выхлопных газов с озоном в смесительной камере, где также происходит окисление вредных компонентов, после чего газовая смесь поступает в зигзагообразные газовые каналы камеры очистки, где она проникает через отверстия в стенках вертикальных перфорированных зигзагообразных контейнеров и контактирует с гранулами шлаковой пемзы диаметром от 5 до 10 мм, изготовленной из основных металлургических шлаков, очищаясь при этом от NOx, SOx, СОх, после чего очищенные до требуемой степени выхлопные газы выбрасываются в атмосферу. При этом одновременно с процессом очистки выхлопных газов происходит глушение их шума путем поглощения звука высокопористой структурой гранул шлака.

Очистка осуществляется в комплексном устройстве для очистки выхлопных газов судового двигателя, включающем корпус, снабженный коническими крышками, съемной боковой крышкой, входным и выпускным газовыми и озоновым патрубками, штуцерами подачи промывочной воды и слива загрязненной воды соответственно, внутри которого снизу вверх расположены поддон, смесительная камера, камера очистки, состоящая из нескольких секций, каждая из которых содержит опорную решетку, на которой установлена фильтрующая вставка (адсорбционная секция), состоящая из вертикальных зигзагообразных контейнеров с перфорированными стенками, образующих между собой зигзагообразные газовые каналы, при этом зигзагообразные контейнеры заполнены вышеупомянутыми гранулами пемзы, внутри камеры очистки над каждой секцией установлены распределители промывочной воды, представляющие собой перфорированные снизу трубы, соединенные со штуцерами промывочной воды, а в смесительной камере устроен распределитель озона, представляющий собой перфорированную сверху трубу, соединенную через патрубок с озонатором [Патент РФ №2536749, МПК F01N 3/08, 2014].

Основными недостатками известного способа являются недостаточное смешение озона с выхлопными газами в смесительной камере при высокой температуре выхлопных газов, что замедляет скорость окисления оксидов (NO, SO, СО) в высшие оксиды, низкая поглотительная способность адсорбента, обусловленная тем, что процесс окисления NOx озоном осуществляется в зоне адсорбции на поверхности и в порах гранул пемзы, что увеличивает концентрацию кислорода в этой зоне, который также адсорбируется гранулами пемзы, снижая тем самым удельную поверхность адсорбента для проведения адсорбции самих NOx и CO2, а основными недостатками устройства являются сложная конструкция зигзагообразных контейнеров, отсутствие систем интенсификации смешения потоков и охлаждения в смесительной камере, абсорбера для поглощения окисленных вредных компонентов и невозможность удовлетворительной работы устройства во всем диапазоне нагрузок двигателя, что, в конечном итоге, снижает эффективность очистки выхлопных газов.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является повышение эффективности способа и устройства для комплексной, в том числе и от CO2, очистки выхлопных газов судового двигателя.

Технический результат достигается тем, что предлагаемый способ включает смешение выхлопных газов с озоном без примесей оксидов азота в закрученном газовом потоке в смесительно-окислительной камере, охлаждаемой абсорбентом, где выхлопные газы интенсивно смешиваются с озоном и происходит окисление большей части содержавшихся в выхлопных газах монооксидов азота (NO) до диоксидов (NO2), диоксидов серы (SO2) до серного ангидрида (SO3) и монооксида углерода (СО) до диоксида углерода (CO2) с расходом всего озона и конденсацией некоторой части паров воды, абсорбцию окисленных вредных компонентов в кольцевой полости абсорбционной камеры, охлаждаемой наружным воздухом, омывающим наружную оребренную поверхность блока очистки от NOx, абсорбционная вода подается сверху из кольцевого разбрызгивающего устройства, которая при контакте с выхлопными газами поглощает образовавшиеся NO2, SO2, мелкодисперсные частицы (сажа и пр.), и происходит окисление остатков NO, в результате чего в выхлопных газах остается, в основном, CO2, после чего очищенные от NOx и охлажденные выхлопные газы с большим содержанием CO2 поступают в адсорбер, где проходят через адсорбционные секции, заполненные гранулами шлаковой пемзы диаметром от 5 до 10 мм, изготовленной из основных металлургических шлаков, и очищаются от CO2 в результате его адсорбции гранулами шлаковой пемзы. Поток выхлопных газов, проходя адсорбционные секции и многократно попадая на поверхность гранул и вовнутрь их, очищается от остатка вредных примесей (NOx, SOx) и от значительного количества CO2, которые сорбируются на поверхности и внутри гранул, где также происходит окисление остатков неокисленных вредных компонентов с образованием легкорастворимых в воде NO2 и SO3, которые взаимодействуют с частицами воды, образующейся в порах гранул в результате капиллярной конденсации паров воды, находящихся в выхлопных газах, с образованием соответствующих кислот HNO3, H2SO4 и Н2СО3, после чего очищенные выхлопные газы проходят через каплеотбойник, освобождаются от уносимых капель воды и выбрасываются в атмосферу, а кислый конденсат и абсорбционная вода из блока очистки от NOX, промывочная вода из адсорбера, насыщенные кислыми компонентами и шламом, стекают в коллектор кислой воды, при этом одновременно с процессом очистки выхлопных газов происходит глушение их шума путем помещения смесительно-окислительной камеры внутри корпуса блока очистки от NOx и поглощения звука высокопористой структурой гранул металлургического шлака в адсорбере.

Способ осуществляется в устройстве для комплексной очистки выхлопных газов судового двигателя, содержащем блок очистки от NOx, выполненный из коррозионно-устойчивого материала с высокой теплопроводностью и состоящий из полого вертикального цилиндрического оребренного снаружи корпуса с патрубком выхода выхлопных газов и штуцером абсорбционной воды в своей верхней части, коническим днищем со сливным штуцером, верхней торцевой крышки, через которую пропущена смесительно-окислительная камера, представляющая собой цилиндрическую трубу с тангенциальным патрубком входа выхлопных газов, расположенным в ее верхней части, закрытой сверху заглушкой с озоновым патрубком, соединенным с кислородным озонатором, абсорбционной камеры, расположенной в кольцевой полости, образованной наружными стенками блока очистки от NOx и цилиндрической трубы смесительно-окислительной камеры, снабженной вверху кольцевым разбрызгивающим устройством, перфорированным снизу и соединенным со штуцером абсорбционной воды; адсорбер, состоящий из вертикального цилиндрического корпуса с коническим днищем со сливным штуцером и съемной крышкой, патрубком входа выхлопных газов, соединенным с патрубком выхода выхлопных газов блока очистки от NOx, байпасным патрубком, расположенными в верхней части корпуса адсорбера, патрубком выхода очищенных выхлопных газов, расположенным в нижней части корпуса адсорбера под углом, равным или больше угла естественного откоса воды α, соединенным с байпасным трубопроводом, снабженным клапаном, и трубопроводом выхода очищенных выхлопных газов с каплеотбойником, внутри корпуса адсорбера помещены сверху вниз по ходу выхлопных газов адсорбционные секции, состоящие из горизонтальных опорных решеток, уложенных на опорные уголки и заполненных вышеупомянутыми гранулами пемзы, изготовленной из металлургических шлаков, над каждой адсорбционной секцией установлены распределители промывочной воды, соединенные с коллектором промывочной воды через вентили, а сливные штуцеры блока очистки от NOX и адсорбера соединены с коллектором кислой воды, снабженным на выходе гидрозатвором высотой Н.

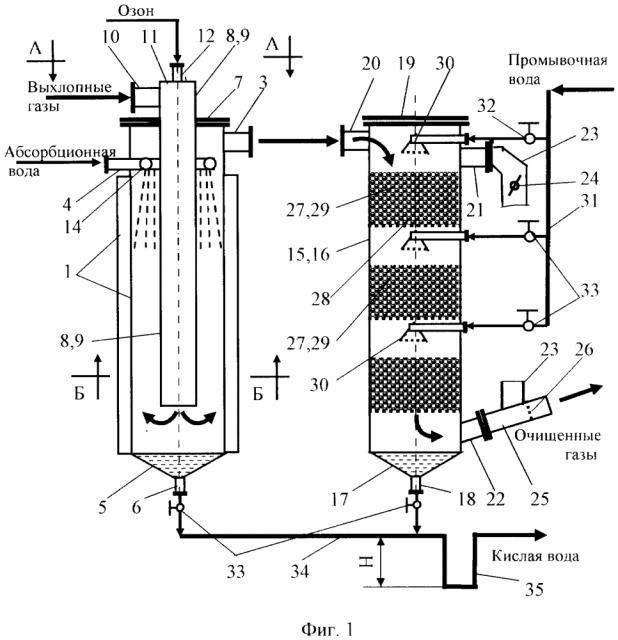

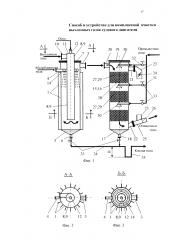

Изобретение поясняется чертежами, где на фиг. 1 изображен общий вид устройства для комплексной очистки выхлопных газов судового двигателя (УКОВГ), на фиг. 2 - вид сверху блока очистки от NOx 1, на фиг. 3 - его поперечный разрез.

УКОВГ содержит: блок очистки от NOx 1, выполненный из коррозионно-устойчивого материала с высокой теплопроводностью и состоящий из полого вертикального цилиндрического оребренного снаружи корпуса 2 с патрубком выхода выхлопных газов 3 и штуцером абсорбционной воды 4 в своей верхней части, коническим днищем 5 со сливным штуцером 6, верхней торцевой крышки 7, через которую пропущена смесительно-окислительная камера 8, представляющая собой цилиндрическую трубу 9 с тангенциальным патрубком входа выхлопных газов 10, расположенным в ее верхней части, закрытой сверху заглушкой 11 с озоновым патрубком 12, соединенным с кислородным озонатором (на фиг. 1-3 не показан), абсорбционной камеры 13, расположенной в кольцевой полости, образованной стенками блока очистки от NOx 1 и цилиндрической трубы 9, снабженной вверху кольцевым разбрызгивающим устройством 14, перфорированным снизу и соединенным со штуцером абсорбционной воды 4; адсорбер 15, состоящий из вертикального цилиндрического корпуса 16 с коническим днищем 17 со сливным штуцером 18 и съемной крышкой 19, патрубком входа выхлопных газов 20, соединенным с патрубком выхода выхлопных газов 3 блока очистки от NOx 1, байпасным патрубком 21, расположенными в верхней части корпуса 16, патрубком выхода очищенных выхлопных газов 22, расположенным в нижней части корпуса 16 под углом, равным или больше угла естественного откоса воды α, соединенным с байпасным трубопроводом 23, снабженным клапаном 24, и трубопроводом выхода очищенных выхлопных газов 25 с каплеотбойником 26, внутри корпуса 16 помещены сверху вниз по ходу выхлопных газов адсорбционные секции 27, состоящие из горизонтальных опорных решеток 28, уложенных на опорные уголки (на фиг. 1-3 не показаны) и заполненных гранулами пемзы 29, изготовленной из металлургических шлаков, с модулем основности М>1 и диаметром гранул от 5 до 10 мм, причем над каждой адсорбционной секцией 27 установлены распределители промывочной воды 30, соединенные с коллектором промывочной воды 31 через вентили 32, а сливные штуцеры 6, 18 соединены через вентили 33 с коллектором кислой воды 34, снабженным на выходе гидрозатвором 35 высотой Н.

В основе работы предлагаемого СУКОВГ лежит использование в качестве окислителя озона для ускорения процесса очистки, причем озона, полученного в кислородном озонаторе, который позволяет получать озон без примесей оксидов азота [Патент РФ №2553290, МПК C01F 21/32, C01F 21/28, 2015], в качестве абсорбента окисленных вредных компонентов (NOX, SOx) - воды, а в качестве адсорбента для парникового газа - CO2 - гранулированной шлаковой пемзы. Шлаковая пемза, изготовленная из основных металлургических шлаков, представляет собой материал с высокопористой механически прочной структурой (прочность на сдавливание до 2,7 МПа), состоящий из оксида кальция, оксида кремния, оксида алюминия и частично из оксида магния (CaO, SiO2, Al2O3, MnO), с модулем основности М>1 [Строительные материалы. Справочник. Под ред. Болдырева А.С. и др. - М.: Стройизд., 1989, с. 423; Домокеев А.К. Строительные материалы. - М.: Высш. школа, 1989, с. 163]. Высокое значение модуля основности придает гранулам шлаковой пемзы основные свойства, позволяющие сорбировать на их поверхности вещества, обладающие кислыми свойствами, к которым относятся и вредные примеси, которые присутствуют в отработавших газах (NOx, SOx, СОх), а высокая пористость их структуры позволяет использовать гранулы шлаковой пемзы в качестве эффективного звукопоглощающего материала [В.Н. Богословский и др. Отопление и вентиляция. Ч. II. - М.: Стройиздат, 1978, с. 391]. Кроме того, исходя из своего состава гранулы шлаковой пемзы устойчивы к коррозионному воздействию кислых компонентов выхлопных газов, широко доступны и дешевы. Для повышения скорости адсорбции и, соответственно, уменьшения объема шлаковой пемзы в предлагаемом устройстве производится предварительное окисление вредных компонентов выхлопных газов - оксидов азота, оксидов серы и оксидов углерода (NOx, SOx, СОх) до NO2, SO3, CO2, у которых кислые свойства более высокие, чем у оксидов, активным окислителем - озоном [Ежов B.C. Механизм процессов окисления оксидов азота при синхронной очистке и утилизации газообразных выбросов теплогенерирующих установок. Энергосбережение и водоподготовка. №3, 2008. - С. 48-58]. Для снижения концентрации кислорода (О2) и диоксида углерода (CO2) в выхлопных газах после окисления оксидов азота (NOx) озоном используется абсорбция О2, CO2, NOx водой, которые растворяются в абсорбционной воде [Справочник химика. - M. - Л.: Химия, 1965, с. 316] со снижением температуры выхлопных газов, что увеличивает скорость адсорбции NOx в гранулах шлаковой пемзы. При этом процессы смешения, окисления и абсорбции сопровождаются охлаждением выхлопных газов.

Предлагаемое УКОВГ работает следующим образом (рассматривается вариант максимальной нагрузки двигателя при закрытом клапане 24). Выхлопные газы из газового коллектора (на фиг. 1-3 не показан) через тангенциальный патрубок входа выхлопных газов 10 поступают в смесительно-окислительную камеру 8, образуя закрученный газовый поток в цилиндрической трубе 9, в котором выхлопные газы интенсивно смешиваются с озоном, поступающей из патрубка 12, куда он подается из озонатора, работающего на кислороде и поэтому не содержащего оксиды азота (на фиг. 1-3 не показан). Ввиду высокой реакционной способности озона и интенсивного смешения в камере 8, помимо процесса смешения озона с выхлопными газами, происходит окисление большей части содержавшихся в выхлопных газах монооксидов азота (NO) до диоксидов (NO2), диоксидов серы (SO2) до серного ангидрида (SO3) и монооксида углерода (СО) до диоксида углерода (CO2) с расходом всего озона и конденсация некоторой части паров воды. Одновременно камера 8 охлаждается абсорбционной водой, орошающей наружную поверхность цилиндрической трубы 9, в результате чего газовая смесь охлаждается и скорость окисления вредных компонентов значительно возрастает. Из нижнего торца трубы 9 камеры 8 газовая смесь, обогащенная кислородом (O2) и диоксидом азота (NO2), поступает в нижнюю зону кольцевой полости абсорбционной камеры 13, а образовавшийся кислый конденсат стекает в поддон 5 и далее через штуцер 6 поступает в коллектор кислой воды 34. Кольцевая полость абсорбционной камеры 13 сверху из кольцевого разбрызгивающего устройства 14 орошается абсорбционной водой, которая при контакте с выхлопными газами поглощает образовавшиеся NO2, SO2 (если в газе присутствуют SO2) ввиду их высокой растворимости, в результате чего в выхлопных газах на выходе из абсорбционной камеры 13 их концентрация значительно снижается и в газах остается, в основном, один вредный компонент - CO2 (парниковый газ). Так как в процессе абсорбции происходит охлаждение абсорбционной камеры 13 за счет контакта оребренной поверхности блока очистки от NOх 1 с наружным воздухом, то значительно увеличивается охлаждение выхлопных газов и меньше нагревается абсорбционная вода, интенсифицируется процесс абсорбции NO2 и окисления остатков NO. Попутно абсорбционная вода поглощает мелкодисперсные частицы (сажа и пр.) и через штуцер 6 поступает в коллектор кислой воды 34. Далее, очищенные от NOx и охлажденные выхлопные газы с большим содержанием CO2 через патрубки 3 и 20 поступают в верхнюю зону адсорбера 15 и проходят через адсорбционные секции 27, заполненные гранулами 29 шлаковой пемзы диаметром от 5 до 10 мм, изготовленной из основных металлургических шлаков (диаметр гранул 29 назначен из стандартной номенклатуры размеров гранул шлаковой пемзы). В процессе движения через адсорбционные секции 27 выхлопные газы через отверстия в опорных решетках 28 заполняют свободное пространство между гранулами шлаковой пемзы 29, находящиеся в газовой смеси NOx, SOx, СОх (в основном CO2) контактируют с гранулами 29, адсорбируясь на поверхности их пор, причем оставшиеся NO2, SO3, CO2 адсорбируются значительно быстрее, чем NO, SO2, СО, ввиду указанных выше обстоятельств. При этом концентрация NO2, SO3 в газовом потоке после их поглощения в абсорбционной камере 13 незначительна, это обстоятельство интенсифицирует процесс адсорбции собственно CO2 гранулами шлаковой пемзы 29 в адсорбере 15. Поток выхлопных газов, проходя адсорбционные секции 27 и многократно попадая на поверхность гранул 29 и вовнутрь их, очищается от остатка вредных примесей (NOx, SOx) и от значительного количества CO2, которые сорбируются на поверхности и внутри гранул 29. Адсорбированные из отработавших газов оксиды азота, диоксиды серы, оксиды углерода в порах гранул 29 обладают повышенной реакционной способностью, обусловленной их взаимодействием с поверхностью адсорбента - гранул 29 шлаковой пемзы [Неницеску К. Общая химия. - М.: Мир, 1968, с. 298], поэтому окисляются кислородом (кислород присутствует в выхлопных газах в результате избытка воздуха, подаваемого на сжигание топлива, и разложения озона) со скоростью большей, чем в газовой фазе, с образованием легкорастворимых в воде NO2 и SO3. Адсорбированные NO2, SO3, CO2, в свою очередь, взаимодействуют с частицами воды, образующейся в порах гранул 29 в результате капиллярной конденсации паров воды, находящихся в выхлопных газах, с образованием соответствующих кислот HNO3, H2SO4 и Н2СО3. Кроме того, на поверхности и в порах гранул 29 оседают мелкодисперсные частицы (сажа и пр.). После очистки в последней по ходу газа секции 27 очищенные до требуемой степени очистки выхлопные газы выводятся из адсорбера 15 через патрубок выхода очищенных выхлопных газов 22 и трубопровод 25, установленные под углом, равным или большим угла естественного откоса воды α, проходят через каплеотбойник 26, где освобождаются от уносимых капель воды, которые стекают под действием силы тяжести в конусное днище 17, а очищенные от NOx, SOx, СОх газы выбрасываются в атмосферу. Одновременно с процессом очистки выхлопных газов в УКОВГ происходит глушение их шума путем помещения смесительно-окислительной камеры в корпус блока очистки от NOх 1 и поглощения звука высокопористой структурой гранул 29 в адсорбере 15.

Байпасный трубопровод 23 с клапаном 24 служат для регулирования нагрузки УКОВГ. При малой нагрузке двигателя УКОВГ работает при открытом клапане 24, малых расходах озона и абсорбционной воды в блоке очистки от NOх 1. При увеличении нагрузки двигателя увеличивают расход озона и абсорбционной воды в этом аппарате, и если этого недостаточно, то прикрывают клапан 24, и частично очищенные и охлажденные выхлопные газы поступают в адсорбер 15, в котором процесс их очистки происходит аналогично вышеописанному. При следующем увеличении нагрузки клапан 24 прикрывают еще, и большая часть частично очищенных выхлопных газов поступают в адсорбер 15, и так до полного максимума нагрузки двигателя при закрытом клапане 24, когда все выхлопные газы проходят через адсорбер 15.

При падении активности гранул 29 их подвергают регенерации - очистке поверхности и пор гранул шлаковой пемзы 29 в адсорбционных секциях 27 адсорбера 15 от мелкодисперсных частиц и абсорбированных молекул вредных примесей. Процесс регенерации осуществляется путем промывки гранул 29 из коллектора промывочной воды 31 водой, подаваемой через душирующие устройства 30, и удаления грязной воды из конического днища 17 через штуцер 18 в коллектор кислой воды 34. При этом конструкция УКОВГ позволяет проводить процесс регенерации адсорбента (гранул шлаковой пемзы 29) без отключения от двигателя.

В коллекторе кислой воды 34 собирается кислый конденсат и абсорбционная вода из блока очистки от NOх 1, промывочная вода из адсорбера 15, образующие кислую воду. Высота Н гидрозатвора 35 коллектора кислой воды 34 выбирается из условий предотвращения проскока выхлопных газов через штуцеры 6, 18. Так как кислая вода содержит значительные примеси вредных веществ (HNO3, H2SO4, Н2СО3, шлам и пр.), то в зависимости от уровня санитарных требований места пребывания судна кислая вода либо сбрасывается в бассейн, либо подвергается очистке на судне (например, на анионитовых фильтрах) и повторно используется.

Размеры и производительность аппаратуры УКОВГ определяют такими, чтобы они обеспечивали эффективную очистку выхлопных газов во всем диапазоне нагрузок двигателя. Расход озона в смесительно-окислительной камере 9, плотность орошения в абсорбционной камере 13 блока очистки от NOх 1, число адсорбционных секций 27, объем гранул шлаковой пемзы 29, живое сечение секций 27, расход промывочной воды и периодичность промывки в адсорбере 15 определяются в зависимости от мощности судового двигателя, допустимого сопротивления УКОВГ, расхода и типа топлива, требуемых степени очистки и снижения уровня звуковой мощности выхлопных газов.

Таким образом, способ и устройство для комплексной очистки выхлопных газов судового двигателя позволяет без применения дорогих и опасных химических реагентов очистить выхлопные газы от вредных примесей (NOx, SOx, частицы сажи и пр.), значительной части парникового газа - CO2 и одновременно снизить их шум до требуемого уровня во всем диапазоне нагрузок двигателя, используя в качестве окислителя озон, полученный в кислородном озонаторе, в качестве абсорбента диоксида азота - воду, адсорбента СО2 - гранулы шлаковой пемзы, изготовленной из основных металлургических шлаков, с модулем основности М>1, шумопоглотителя - особенности конструкции блока очистки от NOх и вышеупомянутые гранулы металлургической пемзы, а также производить регенерацию адсорбента без отключения от двигателя.

1. Способ комплексной очистки выхлопных газов судового двигателя, включающий смешение выхлопных газов с озоном в смесительной камере, где частично происходит окисление вредных компонентов (NOx, SOx, СОх), очистку от вышеупомянутых вредных компонентов в камере очистки, где газовая смесь проникает через отверстия в стенках адсорбционных перфорированных секций и контактирует с гранулами шлаковой пемзы диаметром от 5 до 10 мм, изготовленной из основных металлургических шлаков, очищаясь при этом от NOx, SOx, СОх, после чего очищенные до требуемой степени выхлопные газы выбрасываются в атмосферу, а глушение их шума происходит одновременно с процессом очистки выхлопных газов путем поглощения звука высокопористой структурой гранул шлака, отличающийся тем, что выхлопные газы смешиваются с озоном без примесей оксидов азота, окисление большей части содержавшихся в выхлопных газах монооксидов азота (NO) до диоксидов (NO2), диоксидов серы (SO2) до серного ангидрида (SO3) и монооксида углерода (СО) до диоксида углерода (СО2) осуществляется с расходом всего озона и конденсацией некоторой части паров воды в закрученном газовом потоке в смесительно-окислительной камере, охлаждаемой абсорбентом, абсорбция окисленных вредных компонентов и доокисление оставшихся вышеупомянутых монооксидов происходит в кольцевой полости абсорбционной камеры, охлаждаемой наружным воздухом, омывающим наружную оребренную поверхность блока очистки от NOх, абсорбционная вода подается сверху из кольцевого разбрызгивающего устройства, абсорбционная вода при контакте с выхлопными газами поглощает образовавшиеся NO2, SO2, мелкодисперсные частицы (сажа и пр.), в результате чего в выхлопных газах остается, в основном, СО2, после чего очищенные от NO и охлажденные выхлопные газы поступают в адсорбер, где проходят через адсорбционные секции, заполненные гранулами шлаковой пемзы, и очищаются от большей части СО2 и остатков NOх в результате их адсорбции вышеупомянутыми гранулами шлаковой пемзы с образованием легкорастворимых в воде NO2 и SO3, которые взаимодействуют с частицами воды, образующейся в порах гранул в результате капиллярной конденсации паров воды, находящихся в выхлопных газах, с образованием соответствующих кислот HNO3, H2SO4 и Н2СО3, после чего очищенные выхлопные газы проходят через каплеотбойник, освобождаются от уносимых капель воды и выбрасываются в атмосферу, а кислый конденсат и абсорбционная вода из блока очистки от NOх, промывочная вода из адсорбера, насыщенные кислыми компонентами и шламом, стекают в коллектор кислой воды, при этом одновременно с процессом очистки выхлопных газов происходит глушение их шума путем помещения смесительно-окислительной камеры внутрь корпуса блока очистки от NOх.

2. Устройство для осуществления способа комплексной очистки выхлопных газов судового двигателя по п. 1, характеризующееся тем, что содержит корпус, снабженный крышкой и днищем, газовыми патрубками, озоновым патрубком, соединенным с распределителем озона, штуцеры подачи промывочной воды, соединенные с распределителями промывочной воды, штуцеры слива загрязненной воды, смесительно-окислительную камеру, адсорбер, в котором установлены перфорированные емкости, заполненные адсорбентом - гранулами пемзы, изготовленной из металлургических шлаков, с модулем основности М>1 и диаметром гранул от 5 до 10 мм, отличающееся тем, что смесительно-окислительная камера размещена внутри блока очистки от NOх, выполненного из коррозионно-устойчивого материала с высокой теплопроводностью, состоящего из полого вертикального цилиндрического оребренного снаружи корпуса с патрубком выхода выхлопных газов и штуцером абсорбционной воды в своей верхней части, коническим днищем со сливным штуцером, съемной верхней крышкой, через которую пропущена цилиндрическая труба смесительно-окислительной камеры с тангенциальным патрубком входа выхлопных газов, расположенным в ее верхней части, закрытая сверху заглушкой с озоновым патрубком, соединенным с кислородным озонатором, абсорбционной камеры, расположенной в кольцевой полости, образованной наружными стенками блока очистки от NOх и цилиндрической трубы смесительно-окислительной камеры, снабженной вверху кольцевым разбрызгивающим устройством, перфорированным снизу и соединенным со штуцером абсорбционной воды, адсорбер состоит из вертикального цилиндрического корпуса с коническим днищем со сливным штуцером и съемной крышкой, патрубком входа выхлопных газов, соединенным с патрубком выхода выхлопных газов блока очистки от NOх, байпасным патрубком, расположенными в верхней части корпуса адсорбера, патрубком выхода очищенных выхлопных газов, расположенным в нижней части корпуса адсорбера под углом, равным или больше угла естественного откоса воды α, соединенным с байпасным трубопроводом, снабженным клапаном, и трубопроводом выхода очищенных выхлопных газов с каплеотбойником, внутри корпуса адсорбера помещены сверху вниз по ходу выхлопных газов адсорбционные секции, состоящие из горизонтальных опорных решеток, уложенных на опорные уголки и заполненных вышеупомянутыми гранулами пемзы, изготовленной из металлургических шлаков, над каждой адсорбционной секцией установлены распределители промывочной воды, соединенные с коллектором промывочной воды через вентили, а сливные штуцеры блока очистки от NOх и адсорбера соединены с коллектором кислой воды, снабженным на выходе гидрозатвором высотой Н.